Изобретение относится к переработке графитосодержащих материалов на основе графита и полиолефиновых полимеров, которые применяются для изготовления экологической защиты от нейтронных излучений.

Существуют различные способы приготовления композиций на основе пластических масс и порошковых наполнителей. Выбор способа смешения определяется физическим состоянием полимера, наполнителей, необходимой физической формой смеси [1].

Смешение для сыпучих материалов - полимеров и порошковых наполнителей, - как правило, состоит из предварительного смешения в смесителях с последующей пластикацией в экструдерах [2].

Наиболее близким по технической сущности является способ приготовления графитосодержащей композиции следующего состава, мас.%:

Графит - 10±1

Полипропилен гранулированный - до ±1,

включающий смешение графита с полипропиленом в барабанном смесителе с последующей экструзией (Инструкция приготовления смеси полипропилена с порошком графита, инв. N 86343 от 29.11.95; держателем оригинала является комбинат "Электрохимприбор").

Недостатком данного способа является сложность обеспечения требуемой равномерности распределения графита в массе полипропилена. Неравномерность распределения графита выражается в проявлении на поверхности изделий разнотонности цвета - от светло-серого до черного - и наличия рыхлот.

Перерабатываемость полимерной композиции зависит от плотности, соотношения компонентов, насыпной плотности, грануломерического состава, коэффициента внутреннего трения, формы частиц и т.д. (Богданов В.В., Торнер Р.В. Смешение полимеров. Л.: Химия, 1979).

Неравномерность распределения графита в массе полипропилена связана с исключительно низким коэффициентом трения графита 0,04-0 0,06 (Конструкционные материалы на основе графита. Сборник трудов. - Металлургия, 1971). Вследствие этого при начале движения смеси в полости экструдера графит скатывается с поверхности гранул полипропилена, что нарушает равномерность смешения, которая была достигнута в барабанном смесителе. Получить необходимую равномерность распределения графита в массе полипропилена можно используя вместо гранулированного полипропилена порошковый полипропилен.

В ряде случаев целесообразно использовать порошкообразные полимеры для лучшего перемешивания (Ким В.С., Скачков В.В. Диспергирование и смешение в процессах производства и переработки пластических масс. М.: Химия, 1988, с. 87).

Однако полипропилен, особенно порошковый, весьма чувствителен к термоокислительной деструкции (Полипропилен. - Химия Ленинградское отделение, 1967), из-за чего изделия, изготовленные с использованием порошкового полипропилена и графита, имели на поверхности раковины и поры. Кроме того, стандартные образцы, вырезанные из таких прессованных изделий, имели показатель предела прочности на разрыв значительно ниже, чем образцы, вырезанные из изделий, изготовленных с использованием гранулированного полипропилена (270 - 320 кг/см2).

Целью изобретения является разработка графитосодержащей композиции, которая позволила бы изготавливать из нее изделия без дефектов, при этом предел прочности на разрыв у материала должен быть не ниже 270 кг/см2.

Указанная цель достигается тем, что графит при содержании 75-90 мас.% предварительно смешивают с порошковым полипропиленом, смесь прессуют в виде заготовок, которую затем переводят точением в стружку, дробят ее до порошкового состояния. В дробленную композицию добавляют гранулированный полипропилен с учетом порошкового полипропилена до получения необходимого содержания графита в конечной композиции, затем смешивают в смесителе с последующим экструдированием.

В процессе прессования заготовок из графита и порошкового полипропилена обеспечивается плотная упаковка графита с полипропиленом. При переводе заготовок в порошковое состояние частицы состоят из графита связанными с полипропиленом. В порошковом состоянии полипропилен расплавляется значительно раньше гранулированного, и расплавленная частица вместе с графитом налипает на поверхность гранулы и удерживается на ней в процессе прохождения гранулы. Это обстоятельство способствует сохранению необходимого качества перемешивания и получению однородной структуры композиционного материала. Наличие в конечной композиции незначительного количества порошкового полипропилена (до 2,5 мас.%) не снижает предел прочности на разрыв (270 кг/см2).

Таким образом, данные отличительные признаки придают предлагаемому техническому решению новые свойства, которые не вытекают явным образом из известного уровня техники, что позволяет сделать вывод о соответствии предлагаемого решения критерию "изобретательский уровень".

Примеры 1-7. В барабанном смесителе смешивают порошковый полипропилен по ТУ 6-05-4411-02-81 с графитом по ТУ 48-20-109-88, состав, мас.%:

Графит - 10±1

Полипропилен - 90±1

Приготовленную смесь загружают в пресс-форму, нагревают до 180-200oC и прессуют при удельном давлении 700-800 кг/см2, охлаждают до комнатной температуры. Прессованные заготовки переводят в стружку точением, которую затем загружают в шаровой смеситель и дробят ее до порошкового состояния. В измельченную стружку добавляют гранулированный полипропилен по ГОСТ 26996-86 с учетом порошкового полипропилена из расчета получения графита в конечной композиции 10±1 мас.%. Приготовленную композицию смешивают в барабанном смесителе в течение 2-2,5 ч. Затем композицию экструдируют при 190-230oC непосредственно в пресс-форму, прессуют при удельном давлении 400-450 кг/см2 и охлаждают до комнатной температуры.

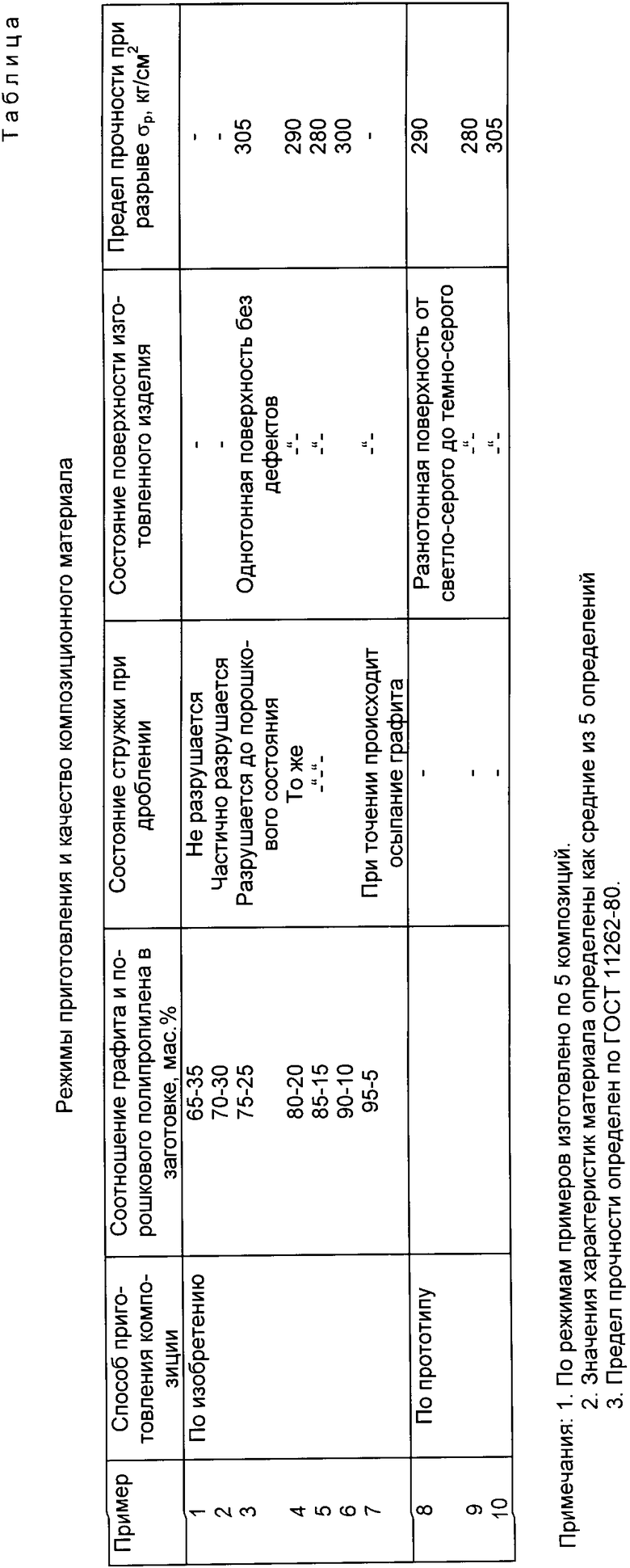

Примеры 8 - 10. Анализ примеров 1-7 в сравнении с примерами 8-10 (согласно прототипу) показывает, что предлагаемый способ позволяет улучшить качество перемешивания и получить однородную структуру материала.

Стандартные образцы, вырезанные из отпрессованных изделий по примерам 1-7, имеют предел прочности на разрыв не менее 280 кг/см2. При содержании графита в смеси с порошковым полимером менее 75 мас.% в заготовке не представляется возможность раздробить стружку из-за недостаточной ее хрупкости; при содержании же графита более 95 мас.% заготовка имеет рыхлое состояние из-за недостатка полипропилена - при точении из-под резца осыпается порошок графита, не смоченный полипропиленом.

Результаты примеров 1-10 сведены таблицу.

Предлагаемый способ позволяет получать изделия из графитосодержащего полипропилена без дефектов с однородной поверхностью с необходимой прочностью на разрыв.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ГРАФИТОСОДЕРЖАЩЕЙ КОМПОЗИЦИИ | 1999 |

|

RU2162095C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГРАФИТОСОДЕРЖАЩЕЙ КОМПОЗИЦИИ | 2000 |

|

RU2160290C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГРАФИТОСОДЕРЖАЩЕЙ КОМПОЗИЦИИ | 2004 |

|

RU2272050C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЫСОКОНАПОЛНЕННОЙ ГРАФИТОСОДЕРЖАЩЕЙ КОМПОЗИЦИИ | 2002 |

|

RU2217448C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1997 |

|

RU2124028C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНОВОЙ КОМПОЗИЦИИ | 1992 |

|

RU2050380C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЫСОКОНАПОЛНЕННОЙ БОРОСОДЕРЖАЩЕЙ КОМПОЗИЦИИ | 2001 |

|

RU2197507C2 |

| РАДИАЦИОННО-ЗАЩИТНЫЙ МАТЕРИАЛ НА ПОЛИМЕРНОЙ ОСНОВЕ С ПОВЫШЕННЫМИ РЕНТГЕНОЗАЩИТНЫМИ И НЕЙТРОНОЗАЩИТНЫМИ СВОЙСТВАМИ | 2014 |

|

RU2561989C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТОЛСТОСТЕННЫХ ДЕТАЛЕЙ ИЗ ПОЛИПРОПИЛЕНА | 1998 |

|

RU2140852C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БОРОСОДЕРЖАЩЕЙ КОМПОЗИЦИИ | 2000 |

|

RU2196788C2 |

Использование: в атомной энергетике для биологической защиты. Цель: повышение качества композиционного материала. Сущность изобретения: при приготовлении композиции, состоящей из графита и полипропилена, предварительно смешивают графит с порошковым полипропиленом. Затем прессуют в виде заготовок, точением получают стружку и дробят ее до порошкового состояния. В дробленный порошок добавляют гранулированный полипропилен с учетом порошкового до получения необходимого содержания графита в конечной композиции, смешивают и экструдируют. 1 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ким В.С., Скачков В.В | |||

| Диспергирование и смешение в процессах производства и переработки пластических масс | |||

| - М.: Химия, 1988, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Богданов В.В | |||

| Смешение полимеров | |||

| - Л.: Химия, 1982, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-01-27—Публикация

1996-01-16—Подача