Изобретение относится к химической технологии, а именно к ожижению углей и может быть использовано для получения синтетического моторного топлива.

Известен ряд способов гидрогенизации угля с использованием в качестве катализаторов порошкообразной железной руды [1] или железосодержащих отхода от переработки руд, активированных добавками серы или серусодержащими соединениями [2] . Известен способ ожижения угля в присутствии железной руды, активированной тонким измельчением [3].

Основным недостатком данных способов является низкая степень конверсии угля при малом выходе легкокипящих фракций.

Наиболее близким к изобретению является способ гидрогенизации угля, включающий приготовление углемасляной пасты, добавление элементарной серы и измельченного железосодржащего катализатора и нагревание полученной смеси при повышенном давлении в среде водорода с последующим выделением целевых продуктов, причем в качестве катализатора используют шлам гидрометаллургической переработки полиметаллических руд или концентрат электромагнитной сепарации железных руд или концентрат флотации хвостов электромагнитной сепарации железных руд, или никельпирротиновый концентрат, взятые в количестве 3-5 мас.% от угля, которые предварительно подвергают механохимической обработке в течение 15-30 мин совместно с элементарной серой, взятой в количестве 4-5 мас.% от угля, в мельнице-активаторе планетарного типа при центробежном ускорении, развиваемом мелющими телами, 600-800 м2/с [4].

Недостатками данного способа являются низкая конверсия угля, при добавлении относительно небольшого (5% мас. от угля и менее) количества каталитически активной композиции катализатор + сера. Кроме того, недостатком является низкое качество образующихся жидких продуктов, которые представлены в основном высококипящими фракциями (с температурой кипения выше 300oC).

Цель изобретения - увеличение конверсии угля при относительно невысоком, до 5 мас.%, содержании каталитической композиции в исходной смеси и увеличение выхода легкокипящих фракций продуктов гидрогенизации угля.

Цель достигается тем, что в способе гидрогенизации угля, включающем приготовление углемаслянной пасты, добавление железосодержащего катализатора, подвергнутого механохимической обработке совместно с элементарной серой и нагревание полученной смеси при повышенном давлении в среде водорода с последующим выделением целевых продуктов, согласно изобретению уголь перед гидрогенизаций обрабатывают озоном при комнатной температуре, взятым в количестве 2-5 мас.% от угля.

Таким образом, по сравнению с известным способом [4], в предлагаемом техническом решении дополнительно введена стадия предварительного озонирования угля.

Известно, что озон при низких температурах вступает в реакции электрофильного 1,3-присоединения к полициклоароматическим и гетероароматическим ядрам, содержащимся в макромалекулах угля с образованием кислородсодержащих продуктов перекисного характера (озонидов). Еще выше скорость электрофильного 1-присоединения озона к атомам серы в насыщенных фрагментных макромолекул угля с образованием сульфоксидов.

При умеренных температурах продукты озонирования угля устойчивы, но при нагревании до 100-120oC связи O-O, а затем связи C-O в молекулах озонидов начинают гомолитически расцепляться с образованием радикалов, способных инициировать цепные реакции. Распад связей C-S в молекулах сульфоксидов начинается уже при 70-80oC. Вследствие этого при гидрогенизировании озонированного угля интенсивно развиваются свободнорадикальные цепные реакции химической деструкции, приводящие к расплаву крупных молекул на более легкие продукты, к снижению содержания полиаренов и гетероароматических соединений, что в целом приводит к образованию преимущественно легкокипящих фракций.

Пример 1. 100 г сухого угля Березовского месторождения Канско-Ачинского бассейна с размерами частиц менее 0.1 мм помещают в реактор и продувают через него воздушно-озоновую смесь при комнатной температуре. Количество продуваемого озона - 2 мас.% в расчете на вес угля. Далее проводят гидрогенизацию угля в лабораторном вращающемся автоклаве емкостью 0.25 л. В качестве технического пастообразователя используют смесь 30% гидрированной фракции жидких угольных продуктов, выкипающих от 300 до 400oC и 70% фракции жидких угольных продуктов, выкипающих выше 400oC. К приготовленной углемасляной пасте (соотношение уголь: пастообразователь = 1:1) добавляют элементарную серу и рудный катализатор, выделенный методом флотации из полиметаллической руды и содержащий около 40 маc.% железа в форме гематита. Катализатор и серу предварительно подвергают совместной механохимической обработке в мельнице= активаторе центробежно-планетарного типа (АГО-2), из расчета 0,36 г катализатора (3 мас. % к весу сухого угля) и 0,24 г серы (2,0 мас.% к весу сухого угля). Обработку осуществляют следующим образом: в барабан активатора емкостью 0,15 л загружают 8,8 г рудного катализатора 7,0 г элементарной серы и 110 г стальных шаров диаметром 8 мм, барабан закрывают и производят обработку в течении 30 минут при скорости вращения барабана 1820 об/мин. В этих условиях центробежное ускорение, развиваемое мелющими телами составляет 600 м • с-2.

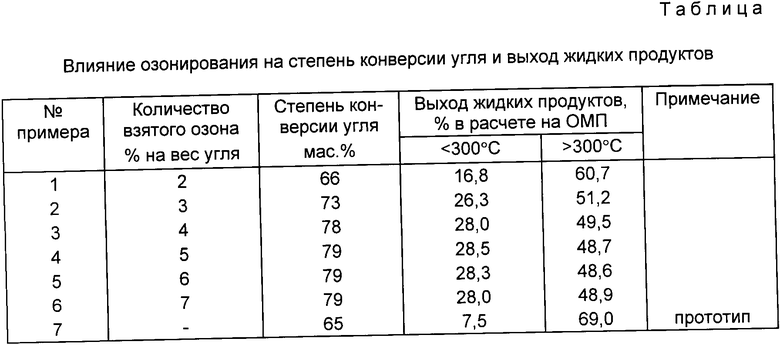

Автоклав закрывают, подают водород до давления 5,0 МПа. При непрерывном вращении автоклав нагревают, до достижения 430oC выдерживают при этой температуре в течение 60 мин. Затем автоклав охлаждают, отделяют газообразные продукты и далее под вакуумом, непосредственно из автоклава, отгоняют фракцию, выкипающую до 300oC. Твердый продукт отфильтровывают и далее экстрагируют бензолом в аппарате Сокслетта. От экстракта отгоняют бензол при атмосферном давлении, а затем под вакуум. Выход остатка с температурой кипения выше 300oC, составил 60.7 мас.% в расчете на вес загружаемой пасты (вес угля + вес растворителя). Выход жидких продуктов выкипающих до 300oC составил 16,8 мас. %. Степень конверсии угля, определенная по весу твердого остатка гидрогенизации угля после экстракции бензолом, составляет 66% ( см. таблицу).

Пример 2. Аналогично примеру 1, но удельный расход озона - 3% на массу угля. Тогда выход жидких продуктов гидрогенизации озонированного угля, выкипающих до 300oC составил 26,3 мас.%., а степень конверсии угля - 73 мас.%.

Пример 3. Аналогично примеру 1, но удельный расход озона - 4% на массу угля. Тогда выход жидких продуктов гидрогенизации озонированного угля, выкипающих до 300oC составил 28,0 мас.%, а степень конверсии угля - 79 мас.%.

Пример 4. Аналогично примеру 1, но удельный расход озона - 5% на массу угля. Тогда выход жидких продуктов гидрогенизации озонированного угля, выкипающих до 300oC составил 28,5 мас.%, а степень конверсии угля - 79 мас.%.

Пример 5. Аналогично примеру 1, но удельный расход озона - 6% на массу угля. Тогда выход жидких продуктов гидрогенизации озонированного угля, выкипающих до 300oC составил 28,3 мас.%, а степень конверсии угля - 79 мас.%.

Пример 6. Аналогично примеру 1, но удельный расход озона - 7% на массу угля. Тогда выход жидких продуктов гидрогенизации озонированного угля, выкипающих до 300oC составил 28,0 мас.%, а степень конверсии угля - 79 мас.%.

Пример 7 (Реализация способа по прототипу). Гидрогенизацию угля по известному способу проводят в лабораторном вращающемся автоклаве емкостью 0,25л. В качестве технического пастообразователя используют смесь 30% гидрированной фракции жидких угольных продуктов, выкипающих от 300 до 400oC и 70% фракции жидких угольных продуктов, выкипающих выше 400oC. К приготовленной углемасляной пасте (соотношение уголь : пастообразователь = 1 : 1) добавляют элементарную серу и рудный катализатор, выделенный методом флотации из полиметаллической руды и содержащей около 40 мас.%, железа в форме гематита, предварительно подвергнутые совместной механохимической обработке в мельнице-активаторе центробежно-планетарного типа (АГО-2), из расчета 0,60 г катализатора (5 мас.% к весу сухого угля) и 0,48 г серы (40 мас.% к весу сухого угля). Обработку осуществляют следующим образом: в барабан активатора емкостью 0,15 л загружают 8,8 г рудного катализатора, 7,0 г элементарной серы и 110 г стальных шарниров диаметром 8 мм, барабан закрывают и производят обработку в течение 30 минут при скорости вращения барабана 1820 об/мин. В этих условиях центробежное ускорение, развиваемое мелющими телами составляет 600 м • с-2.

Автоклав закрывают, подают водород до давления 5,0 МПа. При непрерывном вращении автоклав нагревают, по достижению 430oC выдерживают при этой температуре в течение 60 мин. Затем автоклав охлаждают, твердый продукт отфильтровывают и далее экстрагируют бензолом в аппарате Сокслетта. От экстракта отгоняют бензол при атмосферном давлении, а затем под вакуумом, фракцию, выкипающую до 350oC. Степень конверсии угля, определенная по убыли ОМУ после экстракции бензолом, составляет 65%.

Таким образом степень конверсии угля и выход легкокипящих фракций жидких продуктов растут при увеличении расхода озона до 5 мас.% на вес угля. Дальнейшее увеличение удельного расхода озона не приводит к существенному изменению показателей гидрогенизации угла.

Предлагаемый способ гидрогенизации угля позволяет увеличить его конверсию на 13 мас.% и выход легкокипящей части жидких продуктов в 2-3 раза при относительно невысоком, до 5 мас.%, содержании каталитической композиции в исходной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОГЕНИЗАЦИИ УГЛЯ | 1991 |

|

RU2036950C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИИ УГЛЯ | 1992 |

|

RU2050400C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИИ УГЛЯ | 1998 |

|

RU2131904C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ УГЛЯ | 1999 |

|

RU2159791C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИИ УГЛЯ | 2007 |

|

RU2333930C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССОВ ГИДРОГЕНИЗАЦИИ С МАГНИТОУПРАВЛЯЕМЫМ СЛОЕМ КАТАЛИЗАТОРА | 1996 |

|

RU2104767C1 |

| СПОСОБ ТЕРМОКАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОКИПЯЩИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 1998 |

|

RU2132356C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ В ПРОДУКТЫ ТОНКОГО ОРГАНИЧЕСКОГО СИНТЕЗА | 1997 |

|

RU2119427C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ВОДОРАСТВОРИМЫХ ПРОДУКТОВ ИЗ БУРОГО УГЛЯ | 1995 |

|

RU2091430C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 1993 |

|

RU2051096C1 |

Изобретение относится к ожижению углей и может быть использовано для получения синтетического моторного топлива. Задача изобретения - увеличение конверсии угля при относительно невысоком, до 5 мас.%, содержания каталитической композиции в исходной смеси. Увеличение выхода легкокипящих фракций продуктов гидрогенизации угля.

Способ гидрогенизации угля включает предварительную обработку угля озоном, взятым в количестве 2-5 мас.% от угля6 при комнатной температуре, приготовление углемасляной пасты, добавлением железосодержащего катализатора, подвергнутого механохимической обработке совместно с элементарной серой и нагревание полученной смеси при повышенном давлении в среде водорода с последующим выделением целевых продуктов. В качестве железосодержащего катализатора используют отходы переработки железных и полиметаллических руд. 1 табл.

Способ гидрогенизации угля, включающий приготовление углемасляной пасты, добавление железосодержащего катализатора, подвергнутого механохимической обработке совместно с элементарной серой и нагревание полученной смеси при повышенном давлении в среде водорода с последующим выделением целевых продуктов, отличающийся тем, что уголь перед гидрогенизацией обрабатывают озоном при комнатной температуре, взятым в количестве 2 5 мас. по отношению к весу угля.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, заявка, 3009694, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP, заявка, 57-55990, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 4339329, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU, патент, 2036950, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1998-01-27—Публикация

1996-04-18—Подача