Изобретение относится к металлургии сплавов на основе титана, используемых для изготовления, в том числе и литьем, деталей эндопротезов, имплантатов и других изделий, предназначенных для применения в травматологии, ортопедии, стоматологии и челюстно-лицевой хирургии, а также других областях медицины. Наиболее распространенным в зарубежной и отечественной хирургической практике для изготовления деталей эндопротезов и имплантатов является сплав титана с алюминием и ванадием. Международным стандартом ISO 5832-2 "Имплантаты для хирургии. Металлические материалы. Часть 3. Сплав деформированный на основе титана, легированный алюминием и ванадием" [1] регламентирован его химический состав (мас.%):

Алюминий - 5,5 - 6,75

Ванадий - 3,5 - 4,5

Титан - Остальное

В соответствии с этим стандартом механические свойства сплава при растяжении в прессованном прутке должны быть не менее:

Временное сопротивление, σв - 860 МПа (87 кгс/мм2)

Относительное удлинение, δ5 - 10%

Аналогом его является отечественный титановый сплав ВТ6С (ГОСТ 19807-91 "Титан и сплавы титановые деформируемые. Марки") [2], содержащий, мас.%:

Алюминий - 5,3 - 6,5

Ванадий - 3,5 - 4,5

Титан - Остальное

В штамповках и поковках сплав ВТ6С имеет следующие свойства (Справочник "Авиационные материалы. Т5. Магниевые и титановые сплавы". М., ОНТИ, 1973, с. 410) (3), не менее:

Временное сопротивление, σв - 834 МПа (85 кгс/мм2)

Относительное удлинение, δ5 - 10%

Недостатком этих сплавов является то, что ванадий, входящий в эти сплавы, характеризуется потенциальной токсичностью (Проспект "Тор Quality Biomedical Materials from Leader in Metallic Biomaterials". Teledyne Allvac/Vasco. Monroc, N.C. USA. 1993) (4).

Наиболее близким к предложенному по технической сущности и достигаемому результату является сплав марки Protasul-100 (Стандарт Швейцарии, SN 056512) (5), содержащий, мас.%:

Алюминий - 5,5 - 6,5

Ниобий - 6,5 - 7,5

Тантал - До 0,5

Титан - Остальное В деформированном состоянии данный сплав имеет следующие механические свойства (не менее):

Временное сопротивление, σв - 900 МПа (91 кгс/мм2)

Относительное удлинение, δ5 - 10%

Повышенное значение временного сопротивления данного сплава достигнуто введением легирующих добавок ниобия и тантала. Недостатком этого сплава является то, что из него детали для эндопротезов и имплантатов изготавливают только горячей ковкой или штамповкой с последующей механической обработкой или же путем механической обработки из деформированных полуфабрикатов в виде листов или прутков. Ввиду большого объема (до 100% площади поверхности детали) механической обработки это представляет собой трудоемкий и дорогостоящий процесс.

Более эффективным является производство деталей эндопротезов и имплантатов литьем по выплавляемым моделям. При этом в отливке механически обрабатываются только посадочные места (от 5 до 20% площади поверхности детали).

Задачей предложенного технического решения является создание титанового сплава, пригодного для получения литьем по выплавляемым моделям деталей эндопротезов и имплантатов и имеющего механические свойства в отливках, сопоставимые со свойствами сплава Protasul-100.

Задача решается тем, что в титановый сплав, содержащий алюминий, ниобий и тантал, дополнительно введен молибден, при следующем соотношении компонентов, мас.%:

Алюминий - 5,0 - 6,5

Ниобий - 6,5 - 7,5

Тантал - 0,1 - 0,5

Молибден - 0,2 - 1,5

Титан - Остальное

Известно (С.Г. Глазунов, В.Н. Моисеев "Конструкционные титановые сплавы" М. , "Металлургия". 1974, с. 96) (6), что сильным упрочнителем титана является алюминий, оптимальное содержание которого в сплаве находится в пределах 5,0 - 6,5 мас.%. При меньшем его содержании снижается прочность сплава, а при большем содержании резко уменьшается пластичность.

Другими легирующими элементами в предложенном сплаве является ниобий, тантал и молибден, которые не образуют с титанами интерметаллидов и поэтому не охрупчивают его. По сравнению с аналогом содержание ниобия и тантала не изменено, поскольку увеличение их в сплаве приводит к снижению пластичности, а уменьшение их содержания - к падению прочности (С.Г. Глазунов, В.К. Моисеев "Конструкционные титановые сплавы", М., "Металлургия". 1974, с. 96) (6).

Молибден, как упрочнитель титана, сопоставим по эффективности с алюминием, причем максимальное упрочнение титана достигается при 13 мас.% молибдена. Однако, при этом происходит снижение пластичности почти в 2 раза. При комплексном легировании, т.е. при одновременном введении в сплав алюминия, ниобия и тантала, высокую прочность сплава с сохранением достаточно высокой пластичности можно достичь при уменьшении содержания молибдена до 2% (С.Г. Глазунов, В.Н. Моисеев "Конструкционные титановые сплавы", М., "Металлургия". 1974, с. 111) (6). В связи с этим содержание молибдена в предложенном сплаве ограничено пределами 0,5 - 1,5 мас.%. Кроме того, присутствие в сплаве молибдена увеличивает его стойкость к коррозионному растрескиванию под напряжением (Б.А. Колачев и др. "Механические свойства титана и его сплавов", М. "Металлургия". 1974, с. 193) (7).

Предложенный сплав приготавливали в вакуумной дуговой плавильно-разливочной установке. Плавку производили в графитовом тигле с гарнисажем из титана марки ВТ1-0 (ГОСТ 19807-91. Титан и сплавы титановые деформируемые. Марки. ) (2). В качестве расходуемого электрода использовался слиток из титана марки ВТ1-0 диаметром 280 + 20 мм и длиной 800 - 1000 мм.

Перед плавкой на дно тигля помещали компактные куски титана марки ВТ1-0 размером 50 - 150 мм, штабики ниобия и молибдена, мелкие куски (или стружку) тантала. Количество ниобия, молибдена и тантала рассчитывали, исходя из веса плавки и требуемого их процентного содержания в сплаве.

В разливочную камеру устанавливали стальную или графитовую изложницу, диаметр и высота рабочей полости которой соответствовал размерам получаемого слитка.

Проведя все необходимые подготовительные операции и закрыв плавильно-разливочную установку, создавали в ней вакуум до величины 5•10-3-1•10-3 мм рт. ст. При достижении требуемой величины остаточного давления в установке производили плавку при силе тока 5-15 кА и напряжении 23-34 В. В процессе плавки остаточное давление газов в установке не должно быть более 5•10-2 мм рт.ст.

Полученный в тигле расплав выливали в изложницу. Изложница с залитым сплавом охлаждалась в течение 2 ч при непрерывной работе вакуумных насосов.

Изготовленный таким образом слиток из предложенного сплава можно использовать в качестве расходуемого электрода при производстве литьем по выплавляемым моделям деталей эндопротезов и имплантатов, а также применить его для изготовления горячим деформированием (ковкой, штамповкой, прессованием, прокаткой и т.п.) полуфабрикатов для этих деталей.

При производстве отливок эндопротезов из предложенного сплава использовали ту же плавильно-разливочную установку. В качестве расходуемого электрода применяли слиток из предложенного сплава, полученный выше описанным способом. В разливочную камеру устанавливали керамические или графитовые формы, полученные по выплавляемым моделям деталей эндопротезов. Режим плавки и разливки соответствовал вышеуказанному.

При изготовлении отливок известного сплава в качестве электрода использовали слиток титана марки ВТ1-0, а рассчитанное количество ниобия и тантала помещали в тигель.

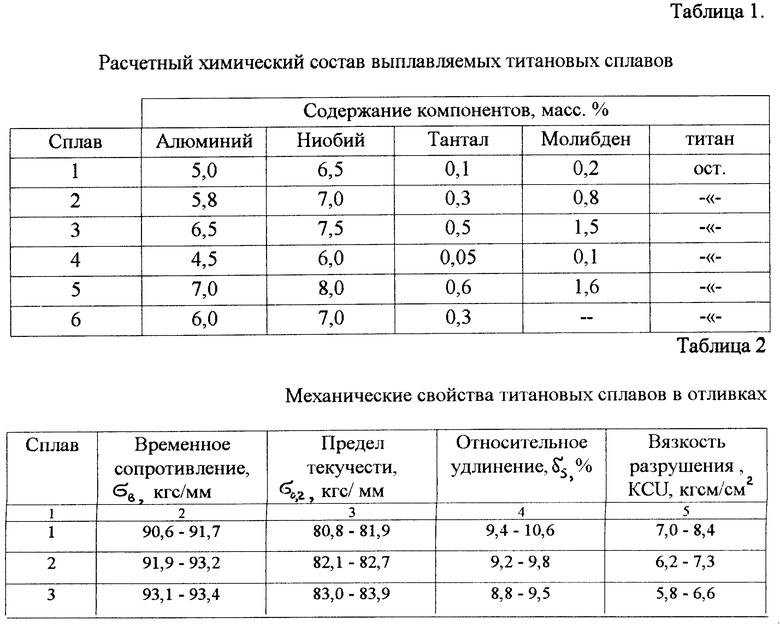

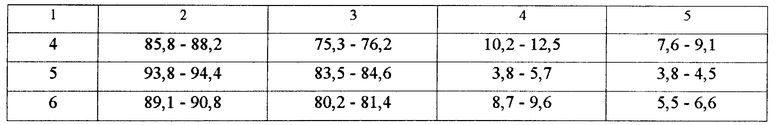

Химический состав и механические свойства предложенного (1-3), с запредельным содержанием компонентов (4, 5) и известного (6) сплавов приведены в табл. 1 и 2.

Механические свойства определялись в соответствии с ГОСТ 1497-84 на образцах, вырезанных из отливок по выплавляемым моделям.

Таким образом, как видно из табл. 2, предложенный сплав при литье по выплавляемым моделям характеризуется высокими показателями пластичности и вязкости, превосходит прототип по показателям прочности, пластичности и вязкости при таком же способе производства.

Кроме того, механические свойства предложенного сплава в отливках находятся на уровне свойств прототипа в деформированном состоянии.

При содержании в сплаве легирующих компонентов ниже выбранных пределов его прочность становится меньше прочности прототипа в отливках. Сплав с содержанием легирующих компонентов выше выбранных пределов обладает худшей пластичностью, чем прототип.

Предложенный титановый сплав прошел с положительным результатом санитарно-химические и токсикологические испытания и рекомендован для изготовления эндопротезов и имплантатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНАЯ АУСТЕНИТНАЯ СТАЛЬ | 1994 |

|

RU2107109C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2112069C1 |

| Низколегированный титановый сплав | 2022 |

|

RU2798517C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРМЕТАЛЛИДНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДА ТИТАНА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ НИОБИЯ | 2014 |

|

RU2576288C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2012 |

|

RU2479657C1 |

| Способ получения слитков сплава на основе титана | 2017 |

|

RU2675010C1 |

| СТАЛЬ | 1995 |

|

RU2075534C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ПСЕВДО β-ТИТАНОВОГО СПЛАВА, СОДЕРЖАЩЕГО (4,0-6,0)% Аl, (4,5-6,0)% Мo, (4,5-6,0)% V, (2,0-3,6)% Cr, (0,2-0,5)% Fe, (0,1-2,0)% Zr | 2010 |

|

RU2463365C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИДА ТИТАНА | 2012 |

|

RU2500826C1 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2425164C1 |

Изобретение относится к области металлургии сплавов на основе титана, используемых для изготовления, в том числе и литьем деталей эндопротезов, имплантатов, скоб и других изделий, предназначенных для применения в травматологии, ортопедии, стоматологии и челюстно-лицевой хирургии. Сплав содержит следующие компоненты в масс.%: алюминий 5,0 - 6,5, ниобий 6,5 - 7,5, тантал 0,1 - 0,5, молибден 0,2 - 1,5, титан - остальное. 2 табл.

Титановый сплав для эндопротезов и имплантатов, содержащий алюминий, ниобий и тантал, отличающийся тем, что он дополнительно содержит молибден при следующем соотношении компонентов, мас.

Алюминий 5,0 6,5

Ниобий 6,5 7,5

Тантал 0,1 0,5

Молибден 0,2 1,5

Титан Остальноел

| Приспособление для укладки овальных папирос | 1925 |

|

SU5832A1 |

| Металлические материалы | |||

| Ч | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для разрыхления слежавшейся соли | 1939 |

|

SU56512A1 |

Даты

1998-01-27—Публикация

1996-04-24—Подача