Изобретение относится к области металлургии, в частности к жаропрочным сталям, и может быть использовано при производстве центробежных труб, предназначенных для изготовления змеевиков трубчатых печей, роликов и других деталей, работающих в условиях с агрессивными средами, высоких температур и давлений.

Известен немагнитный сплав, содержащий (мас.%):

Марганец - 2,95... 4,9

Никель - 13,5... 29

Хром - 23... 26

Медь - 3... 6,39

Молибден - 3,75... 6

Азот - 0,1... 0,45

Ниобий - 0,3... 2,07

Ванадий - менее 1

Титан - менее 1

Кобальт - менее 5

Церий, лантан - менее 0,3

Сплав характеризуется высокой коррозионной стойкостью в растворах, содержащих хлориды, улучшенной свариваемостью, высокими литейными свойствами [1] .

К недостачам известного сплава можно отнести значительный разброс свойств, в том числе предела прочности и длительной прочности при изменении содержания никеля от 13,5 до 29%. Кроме того, присутствие сильных нитридообразующих (таких, как ванадий до 1%, титан до 1%, ниобий до 2,07%) при содержании азота до 0,45 приводит к резкому снижению механических свойств сплава.

Известная прочная аустенитная сталь, содержащая (мас.%):

Углерод - менее 0,02

Кремний - менее 0,7

Марганец - 1,5...6,5

Никель - 17,5...30

Хром - 23...35

Молибден - 1,5...5,5

Азот - 0,15...0,45

более одного элемента из группы: ниобий, тантал, ванадий менее 15% [2].

К недостаткам известного сплава можно отнести значительный разброс свойств при изменении содержания никеля от 17,5 до 30%, хрома от 23 до 35%. Кроме того, содержание в стали ниобия, тантала, ванадия в количестве до 15% при высоком содержании азота приводит к образованию очень крупных нитридов, являющихся концентраторами напряжения, что вызывает растрескивание металла, снижение длительной прочности при высоких температурах.

Известна сталь для металлических приспособлений печей обжига керамики, содержащая (мас.%):

Углерод - менее 0,20

Кремний - 1...4

Марганец - менее 2

Никель - 10...15

Хром - 20...25

Бор - 0,003...0,05

Азот - 0,02...0,2

Алюминий - 2...4

по крайней мере один из элементов молибден, вольфрам, тантал, ниобий, титан в количестве 0,2...1% в целом. Металлические приспособления, используемые в печах наряду с высокой жаропрочностью, имеют высокое сопротивление высокотемпературному окислению [3].

К недостаткам стали можно отнести высокую окисленность жидкой стали в присутствии 2-4% алюминия, высокое содержание кислорода и серы и как следствие неудовлетворительные механические свойства. Кроме того, присутствие в стали указанного количества алюминия (до 4%), ниобия, титана (до 1%), тантала и азота приводит к образованию очень крупных нитридов (уже в процессе выплавки в жидкой стали) и отсутствию твердого раствора внедрения азота (весь азот находится в связанном состоянии).

Присутствие в стали крупных нитридов - концентраторов напряжения, отсутствие твердого раствора внедрения азота приводит в растрескиванию стали под нагрузкой и резкому снижению прочностных характеристик, в том числе и длительной прочности при высоких температурах.

Задачей изобретения является исключение указанных недостатков и повышение прочностных характеристик. Для решения указанной задачи предлагается жаропрочная аустенитная сталь, содержащая углерод, кремний, марганец, никель, хром, азот, отличающаяся тем, что она дополнительно содержит цирконий, при следующем соотношении элементов:

Углерод - 0,20...0,30

Кремний - 1,0...3,0

Марганец - 4,0...6,0

Никель - 14,0...16,0

Хром - 24,0...26,0

Азот - 0,20...0,50

Цирконий - 0,0005...0,05

Железо - Остальное

Введение в сталь повышенного в сравнении с прототипом азота (0,2...0,5%) при содержании циркония 0,0005...0,5% обеспечивает оптимальную температуру образования мелкодисперсных нитридов и их оптимальное количество, при этом остальной - несвязанный - азот присутствует в твердом растворе. Повышению растворимости азота в твердом растворе аустенита способствует и повышенное по сравнению с прототипом содержание марганца.

Все это обеспечивает максимальные механические свойства стали, в том числе и длительную прочность при высоких температурах. Следует отметить, что сталь предложенного состава имеет хорошие линейтые свойства, свариваемость, высокую коррозионную стойкость.

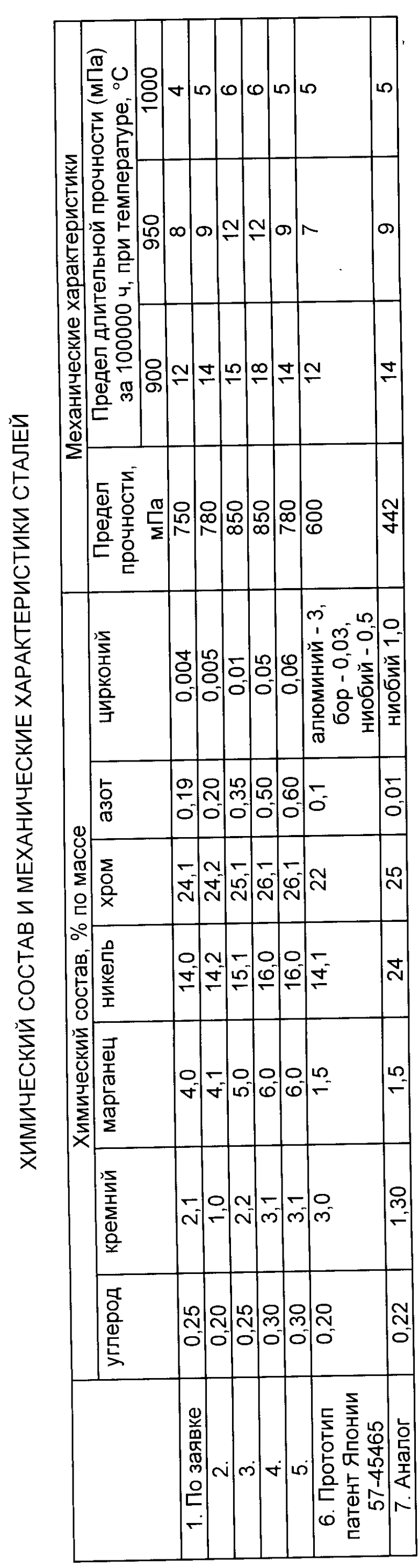

Сталь выплавляли в индукционной печи с легированием азотом азотированными ферросплавами. В таблице приведены химический состав предлагаемой стали и стали-прототипа. Из таблицы видно, что при запредельных значениях по содержанию азота и циркония предел прочности при 20oC и предел длительной прочности при высоких температурах уменьшается, что можно объяснить неоптимальной температурой нитридообразования и неоптимальным соотношением связанного и растворенного азота. Оптимальными являются составы стали в заявленных пределах. Сталь-прототип вследствие высокого содержания нитридообразующих (алюминия, ниобия и др. ) и азота имеет показатели прочности существенно ниже. Высоконикелиевая сталь также имеет прочностные характеристики ниже, чем заявленная сталь, что можно объяснить отсутствием азота в твердом растворе и высоким содержанием никеля в стали.

Из приведенных результатов видно, что предложенная сталь обладает более высокой длительной прочностью, чем известная сталь.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2112069C1 |

| СТАЛЬ | 1993 |

|

RU2109079C1 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 1997 |

|

RU2097442C1 |

| СТАЛЬ | 1993 |

|

RU2108405C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 1994 |

|

RU2079567C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| ЖАРОПРОЧНЫЙ ХРОМОНИКЕЛЕВЫЙ СПЛАВ С АУСТЕНИТНОЙ СТРУКТУРОЙ | 2012 |

|

RU2485200C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 1997 |

|

RU2097441C1 |

Изобретение относится к области металлургии, в частности к жаропрочным сталям, и может быть использовано при производстве центробежных труб, предназначенных для изготовления змеевиков трубчатых печей, роликов и других деталей, работающих в агрессивных средах при высоких температурах и давлениях. Предложенная жаропрочная аустенитная сталь содержит компоненты в следующем соотношении (мас. %): углерод 0,2 - 0,3, кремний 1,0 - 3,0, марганец 4,0 - 6,0, никель 14,0 - 16,0, хром 24,0 - 26,0, азот 0,2 - 0,5, цирконий 0,005 - 0,05, железо - остальное. 1 табл.

Жаропрочная аустенитная сталь, содержащая углерод, кремний, марганец, никель, хром, азот и железо, отличающаяся тем, что она дополнительно содержит цирконий при следующем соотношении элементов, мас.%:

Углерод - 0,2 - 0,3

Кремний - 1 - 3

Марганец - 4 - 6

Никель - 14 - 16

Хром - 24 - 26

Азот - 0,2 - 0,5

Цирконий - 0,005 - 0,05

Железо - Остальное$

| US, патент, 4765957, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| JP, заявка, 55-100966, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP, патент, 57-45465, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-03-20—Публикация

1994-10-04—Подача