Изобретение относится к области металлургии экономнолегированных альфа-бета титановых сплавов с высокими механическими и физико-химическими свойствами предназначенных для создания имплантируемых биоконструкций.

В настоящее время широко используемыми в области биомедицинской имплантации являются титановые сплавы ВТ1-0 (Grade 1) и ВТ6 (Ti-6Al-4V). Однако использование менее легированного сплава ВТ1-0 ограничено механическими свойствами (предел прочности 400-450 МПа, предел текучести 420-300 МПа, модуль упругости 112 ГПа, относительное удлинение 30%), что не позволяет использовать его для создания биоконструкций опорно-двигательного аппарата. Сплав ВТ6 обладает необходимым набором свойств (предел прочности после термической обработки 1200 1300 МПа, относительное удлинение 6%, модуль упругости 115-120 ГПа), но в связи негативным влиянием Al и V входящих в состав и провоцированием ими аллергических реакций организма также не всегда может быть использован.

Известен способ получения β титановых сплавов легированных Nb 25-30 мас. %, Zr 1-5 мас. %, Fe 0,2-1 мас. % и Та 10-15 мас. % [CN 101081311 A, опубл. 05.12.2007] с относительно низким модулем упругости. Сплав получают путем дугового плавления, с последующими операциями: литья; гомогенизации в атмосфере аргона; холодной прокатки; формирования твердого раствора; закалки в воде; искусственного старения; водяного охлаждения и др.

Недостатком данного сплава является высокое содержание легирующих элементов, оказывающих токсичное воздействие на организм и вызывающее аллергические реакции. Также, сплав имеет более низкие механические свойства (модуль упругости 40-60 ГПа, предел прочности на разрыв 600-910 МПа, предел текучести 480-650 МПа, относительное удлинение 14,0-18,0% и уменьшение площади 40,0-52,0%), что значительно снижает эксплуатационные возможности создаваемых биоконструкций для имплантации, и требует применения более дорогих легирующих элементов (Nb, Zr, Та), а технология производства сложной и многоступенчатой.

Известен двухкомпонентный титановый сплав (DE 102006025292 A1, опубл. 06.12.2007), легированный Nb 25,0-30,0% масс, и примесными элементами Fe и Si в составе от 0,1 до 3,0% масс. Сплав получают с помощью нескольких этапов: плавление исходных слитков, термомеханическая обработка, термическая обработка и холодная механическая обработка.

Недостатком данного сплава является высокое содержание и дороговизна легирующего элемента, сложность и многоступенчатость процесса производства сплава, более низкие механические свойства сплава после термообработки (предел прочности на разрыв 1024 МПа, относительное удлинение 10,7%, модуль упругости 37,5 ГПа).

Наиболее близким к предложенному изобретению по техническим характеристикам и достигаемому результату является сплав марки Protasul-100 (Стандарт Швейцарии, SN 056512), содержащий, мас. %: Алюминий - 5,5-6,5 Ниобий - 6,5-7,5 Тантал - До 0,5 Титан - Остальное. В деформированном состоянии данный сплав имеет следующие механические свойства (не менее): Временное сопротивление, σв - 900 МПа (91 кгс/мм2). Относительное удлинение, δ - 5-10%. Повышенное значение временного сопротивления данного сплава достигнуто введением легирующих добавок ниобия и тантала. Недостатком этого сплава является то, что из него детали для эндопротезов и имплантатов изготавливают только горячей ковкой или штамповкой с последующей механической обработкой или же путем механической обработки из деформированных полуфабрикатов в виде листов или прутков. Ввиду большого объема (до 100% площади поверхности детали) механической обработки это представляет собой трудоемкий и дорогостоящий процесс.

Недостатком, свойственным большинству титановых сплавов для биомедицинского назначения является большой процент легирующих элементов, их высокая токсичность, их дороговизна, более низкие механические свойства сплаву.

Техническим результатом, достигаемым в изобретении, является достижение высоких механических (пределом прочности и пластичности в литом состоянии 920 МПа и 7%, модулем упругости 75 ГПа) и физико-химических свойств (значительным снижением тока коррозии в пассивном состоянии по сравнению со сплавом ВТ1-0), снижение стоимости.

Указанный технический результат достигается следующим образом.

Титановый сплав содержит компоненты в следующем соотношении, мас. %:

Влияние компонентов:

Олово - способствует снижению модуля упругости и повышает предел текучести в титановых сплавах.

Железо - стабилизирует β-фазу, повышает механическую прочность и стойкость к горячему растрескиванию в титановых сплавах.

Медь - стабилизирует β-фазу, повышает твердость, износостойкость и улучшает биосовместимость клеток со сплавами на основе титана.

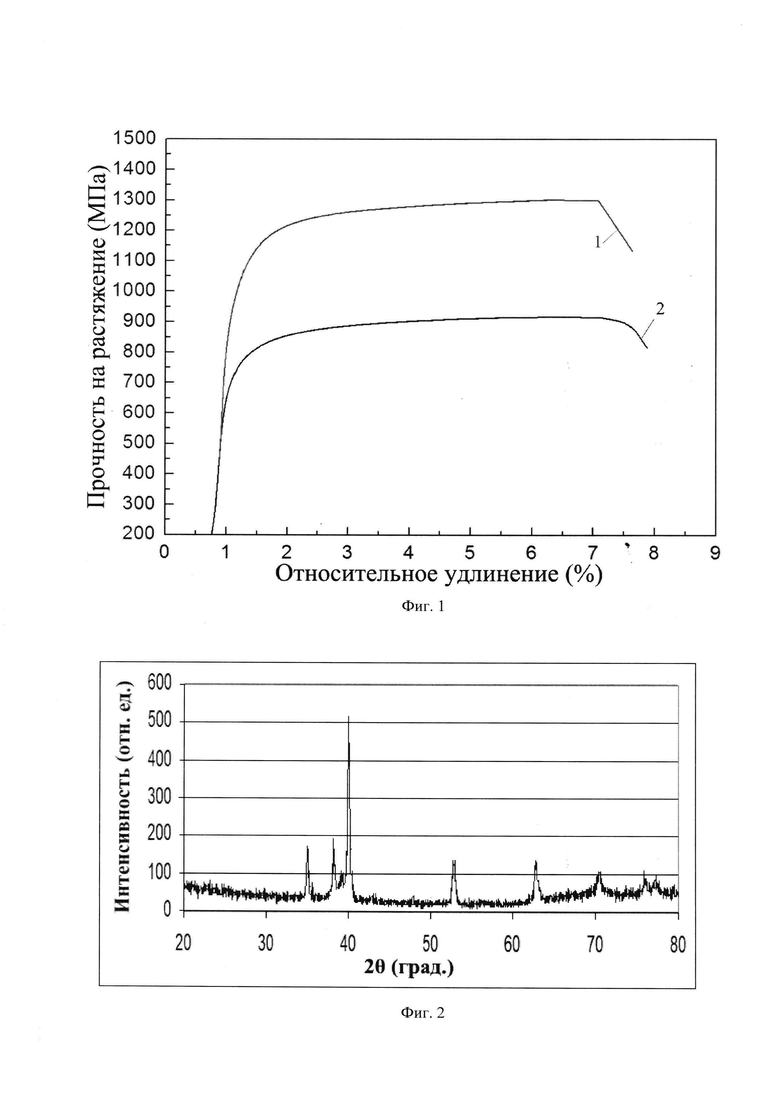

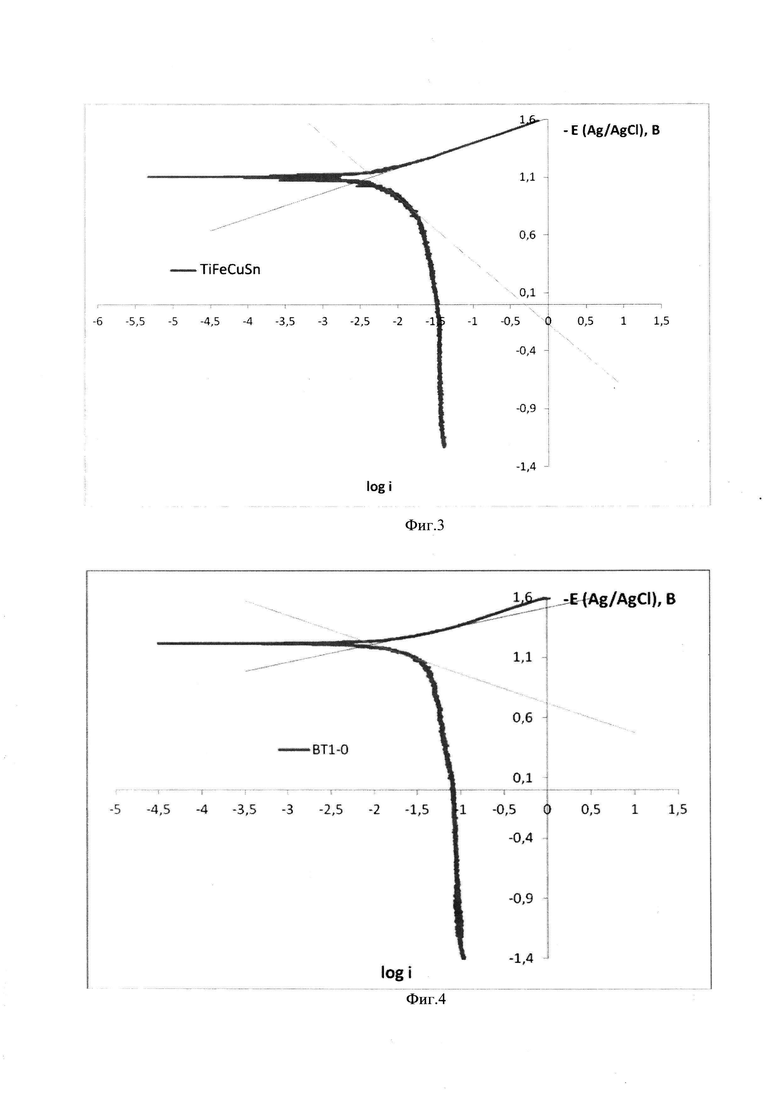

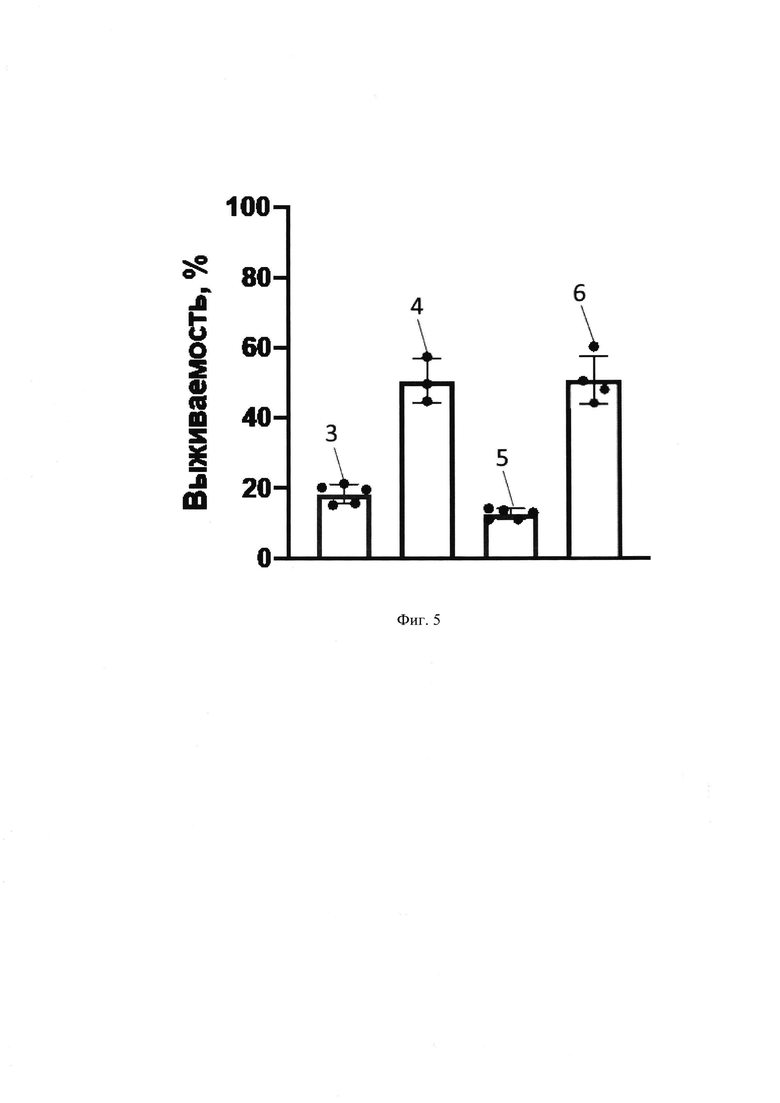

Изобретение поясняется чертежом, где на фиг. 1 представлены механические свойства при растяжении образцов; на фиг. 2 представлена рентгеновская дифрактограмма титанового сплава в литом состоянии; на фиг. 3 представлена поляризационная кривая титанового сплава в растворе Хэнкса при температуре 37°С в интервале потенциалов от -1600 до 1200 мВ со скоростью развертки 0,3 мВ/с; на фиг. 4 представлена поляризационная кривая титанового сплава ВТ1-0 в растворе Хэнкса при температуре 37°С в интервале потенциалов от -1600 до 1200 мВ со скоростью развертки 0,3 мВ/с; на фиг.5 представлены значения выживаемости клеток, полученные при помощи стандартного MTS-теста (MTS-реагент «считает» число живых клеток. Чем выше значение оптической плотности, тем больше живых клеток).

Пример

1) для выплавки прутков титанового сплава используются исходные металлы чистотой 99,9%;

2) производится дуговая плавка высокочистых смесей металла в атмосфере аргона с последующей очисткой титановым геттером;

3) сплав отливается в медную форму. Для достижения гомогенности по составу слиток переплавляется 5 раз;

4) проводится однократная прокатка сплава для улучшения механических свойств при 750°С, в области сосуществования α+β фаз титана. После однократной прокатки сплав увеличивает прочность на разрыв до 1300 МПа и пластичность при растяжении примерно на 6% с модулем упругости, близким к 70 ГПа. Высокие механические свойства при растяжении обусловлены балансом между α- и β-фазами и полученной текстурой при прокатке.

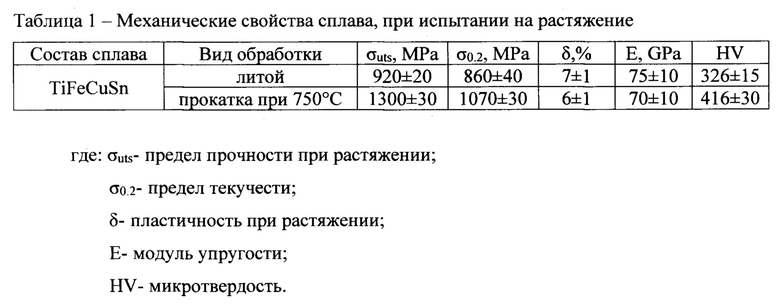

Основные механические характеристики титанового сплава представлены в таблице 1.

Получен оптимальный баланс между содержанием α- и β-фаз (80:20), который позволяет добиться относительно низкого модуля упругости литого образца сплава. Прокатка при 750°С в незначительно изменяет баланс между фазами аир (70:30), чем в литом образце и незначительно уменьшает модуль упругости (примерно на 5 ГПа меньше по сравнению с сплавом в литом состоянии). Таким образом, полученная текстурированная ориентация и относительно сильная деформация кристаллической решетки позволяют улучшить предел прочности титанового сплава. Полученные свойства подтверждаются фигурами 1-5. Механических свойства при растяжении образцов представлены на фигуре 1 (кривая 1 титановый сплав после прокатки при 750°С, кривая 2 литой титановый сплав). Рентгеновская дифрактограмма титанового сплава в литом состоянии представлена на фигуре 2.

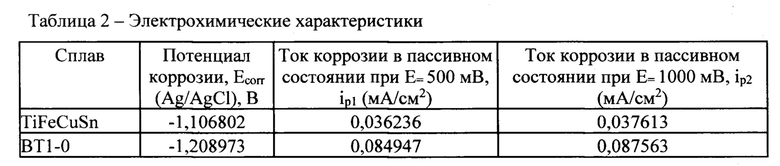

Электрохимические характеристики титанового сплава в сравнении с ВТ1-0 представлены в таблице 2.

На титановом сплаве получено снижение тока в пассивном состоянии в сравнении с сплавом ВТ1-0: при потенциале Ε (Ag/AgCl) 500 мВ в 2,3 раза с 0,084947 мА/см2 до 0,036236 мА/см2; при потенциале Ε (Ag/AgCl) 1000 мВ также в 2,3 раза с 0,087563 мА/см2 до 0,037613 мА/см2. Меньшее значение тока коррозии в пассивном состоянии титанового сплава связано с образованием менее дефектной пассивной пленки, что способствует меньшей ионизации в процессе эксплуатации в условиях работы имплантата и оказывает меньшее токсическое воздействие на организм. Полученные свойства подтверждаются фигурами 3, 4. Поляризационная кривая титанового сплава в растворе Хэнкса при температуре 37°С в интервале потенциалов от -1600 до 1200 мВ со скоростью развертки 0,3 мВ/с представлена на фиг.3. Поляризационная кривая титанового сплава ВТ1-0 в растворе Хэнкса при температуре 37°С в интервале потенциалов от -1600 до 1200 мВ со скоростью развертки 0,3 мВ/с представлена на фиг. 4.

Исследование цитотоксичности проводили при помощи стандартного MTS-теста (MTS-реагент «считает» число живых клеток. Чем выше значение оптической плотности, тем больше живых клеток).

Было установлено, что в случае образца TiFeCuSn выживаемость относительно контроля уменьшалась в среднем на 50%. Выживаемость клеток для образца TiBT1-0 оказалась достаточно низкой (около 20%). Значения выживаемости клеток представлено на фиг. 5, где:

3 - Выживаемость клеток для образца TiBT1-0 за 24 часа;

4 - Выживаемость клеток для образца TiFeCuSn за 24 часа;

5 - Выживаемость клеток для образца TiBT1-0 за 48 часов;

6 - Выживаемость клеток для образца TiFeCuSn за 48 часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2012 |

|

RU2479657C1 |

| ТИТАНОВЫЙ СПЛАВ ДЛЯ ЭНДОПРОТЕЗОВ И ИМПЛАНТАТОВ | 1996 |

|

RU2103405C1 |

| Магниевый сплав и способ получения заготовок для изготовления биорезорбируемых систем фиксации и остеосинтеза твердых тканей в медицине | 2022 |

|

RU2793655C1 |

| Сплав на основе титана с модулем упругости менее 53 ГПа | 2023 |

|

RU2821469C1 |

| Способ напыления защитных покрытий для интерметаллического сплава на основе гамма-алюминида титана | 2019 |

|

RU2716570C1 |

| ТИТАНОВЫЙ СПЛАВ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2013 |

|

RU2688972C2 |

| Способ термической обработки интерметаллидных титановых Орто-сплавов | 2022 |

|

RU2800089C1 |

| ЗАГОТОВКА ДЛЯ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ, ВЫПОЛНЕННАЯ ИЗ ДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2724751C1 |

| Способ идентификации металлов | 2019 |

|

RU2715903C1 |

| Способ изготовления заготовки из сплава на основе титана для упругих элементов с энергоемкой структурой | 2017 |

|

RU2681102C2 |

Изобретение относится к области металлургии экономнолегированных альфа-бета титановых сплавов с высокими механическими и физико-химическими свойствами, предназначенных для создания имплантируемых биоконструкций. Титановый сплав TiFeCuSn содержит, мас.%: олово 8-10, железо 0,5-1,5, медь 0,5-1,5, титан - остальное. Обеспечиваются высокие физико-механические характеристики в литом состоянии: предел прочности 920 МПа, пластичность 7%, модуль упругости 75 ГПа. Также обеспечивается снижение тока коррозии в пассивном состоянии по сравнению с низколегированным сплавом ВТ1-0. 5 ил., 2 табл., 1 пр.

Титановый сплав, содержащий компоненты при следующем соотношении, мас.%:

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА | 1993 |

|

RU2079566C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2011 |

|

RU2465358C1 |

| ВЫСОКОПРОЧНЫЕ ТИТАНОВЫЕ СПЛАВЫ | 2019 |

|

RU2774671C2 |

| JP 5255780 A, 05.10.1993 | |||

| JP 6658756 B2, 04.03.2020. | |||

Авторы

Даты

2023-06-23—Публикация

2022-12-20—Подача