Изобретение относится к электролитическому нанесению покрытий, в частности лужению, и может быть использовано при производстве белой жести.

Известен способ электролитического лужения жести путем погружения ее в электролит (авт. св. 1478094, C 25 D 3/32) следующего состава, г/л:

Сернокислое олово - 45 - 65

Сульфаминовая кислота - 60 - 110

Сульфосалициловая кислота - 0,3 - 0,5

Сульфат полиалкиленгликоля - 2 - 3.

Недостатки данного способа заключаются в том, что при использовании электролита указанного состава наблюдается неравномерность оловянного покрытия с наличием краевого эффекта (утолщение кромок полосы) и узкий интервал применяемых температур.

Известен также способ нанесения гальванического покрытия на металлическую полосу (Виткин А.И., Галкин Д.П., Берлин Б.И. Основы теории и технологии производства белой жести.- М.: Металлургия, 1978, с. 101, 109, 267 - 274), путем погружения ее в электролит лужения следующего состава, г/л:

Сернокислое олово (по металлическому) - 25 - 40

Фенолсульфоновая кислота - 50 - 70

Дигидрооксидифинилсульфон - 4 - 6

Арескап - 0,1 - 1,0.

При осуществлении данного способа лужения жести наблюдается неравномерность покрытия за счет высокого краевого эффекта (утолщение кромок), относительно узкие интервалы применяемых плотности тока и температуры.

Наиболее близким к заявляемому объекту является способ электролитического лужения жести, включающий электрохимическую обработку металлической полосы при пропускании через нее электрического тока в электролите, содержащем г/л: сернокислое олово 45 - 65, сульфаминовую кислоту 60 - 110, сульфосалициловую кислоту 0,3 - 0,5 и 2 - 3 сульфата полиалкиленгликоля - сернокислую соль азотсодержащего блоксополимера окиси пропилена и окиси этилена, при t = 40oС и плотности тока 15 - 60 А/дм2 (RU, патент 16780946, C 25 D 3/32, 1994).

Недостатком данного способа является высокая неравномерность покрытия, наличие утолщенных кромок. Кроме того, при высоких температуре электролита и катодной плотности тока наблюдается появление дефекта "матовость".

Техническая задача, на решение которой направлено изобретение, - повышение качества жести и высокая равномерность покрытия с одновременным уменьшением краевого эффекта, который заключается в том, что на кромках полосы покрытие в процессе лужения получается более толстое и, кроме того, на кромках происходит образование оловянного порошка, который указывает на перерасход олова и появление дефекта "надав" на полосе.

Для решения этой задачи предлагается способ электролитического лужения жести, включающий нанесение на металлическую полосу покрытия из электролита, содержащего олово в виде двухвалентных ионов, сульфаминовую кислоту и азотсодержащий блоксополимер окиси этилена и окиси пропилена, при пропускании через полосу электрического тока при плотности 20 - 70 А/дм2 при следующем соотношении компонентов, г/л:

Олово в виде двухвалентных ионов - 20 - 37

Сульфаминовая кислота (общая) - 100 - 140

Проксамин 385 - 0,5 - 2,5

Вода - Остальное.

причем нанесение покрытия осуществляют при 20 - 70oC а в качестве азотсодержащего блоксополимера окиси этилена и окиси пропилена использую проксамин 385.

Количественное содержание ингредиентов электролита получено экспериментальным путем.

Сущность найденного технического решения заключается в следующем. При использовании электролита предложенного состава было обнаружено, что он обладает наилучшей по сравнению с известной рассеивающей способностью, которая приводит к равномерному покрытию по всей ширине полосы и отсутствию осаждения олова на кромках стальной полосы. При этом, заявленные интервалы температур электролита и плотности тока также влияют на равномерность покрытия и качество жести. Высокие адсорбционные свойства проксамина 385 ( азотсодержащий блоксополимер окиси этилена и окиси пропилена, ТУ-6-36-00203335-95-94 от 01.06.95. ) обеспечивают сохранение ингибирования поверхности даже при температурах 60 - 80oC, что обеспечивает получение в перегретом электролите качественных оловянных покрытий. Ограничение верхнего предела температуры 70oC связано не с действием добавки, а с появлением опасности разложения сульфаминовой кислоты.

В таблице приведены данные экспериментов по выбору оптимальных значений количественного состава электролита лужения и по выбору оптимальных значений температуры электролита и плотности тока на полосе.

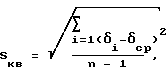

Равномерность покрытия представлена в виде среднеквадратического отклонения Sкв, которая определяется по формуле:

где δi - толщина покрытия в данной точке, г/м2;

δср - среднеарифметическая толщина покрытия, г/м2;

n - количество определений по ширине полосы.

Примеры конкретного осуществления способа

Пример 1 (опыт 1)

Сталь марки 08ПС

состав электролита следующий, г/л:

Олово в виде двухвалентных ионов - 20

Сульфаминовая кислота (общая) - 100

Проксамин 385 - 0,5

Вода - Остальное

Температура электролита 20oC, плотность тока 20 А/дм2.

Стальную полосу для нанесения оловянного покрытия погружают в ванну с электролитом, который готовят растворением в воде расчетного количества ингредиентов, приведенных выше.

Оловянное покрытие наносили на жесть марки 08ПС. Оплавление покрытия осуществляли контактным способ путем пропускания электрического тока через металлическую полосу. Равномерность покрытия в опыте 1 на кромках полосы составила Sкв = 0,04, по ширине полосы - Sкв = 0,095. Это говорит о практическом отсутствии краевого эффекта. Дефект "матовость" отсутствует. Поверхность электролуженой жести блестящая.

Пример 2 (опыт 2)

Марка стали та же.

Состав электролита следующий, г/л:

Олово в виде двухвалентных ионов - 30

Сульфаминовая кислота (общая) - 120

Проксамин 385 - 1,5

Вода - Остальное

Температура электролита 50oC, плотность тока 50 А/дм2.

Равномерность покрытия в опыте 2 на кромках составила Sкв = 0,045, по ширине полосы - 0,098. Это говорит о практическом отсутствии краевого эффекта.

Дефект "матовость" отсутствует, поверхность электролуженой жести блестящая.

Пример 3 (опыт 3)

Марка стали та же.

Состав электролита следующий, г/л:

Олово в виде двухвалентных ионов - 37

Сульфаминовая кислота (общая) - 140

Проксамин 385 - 2,5

Вода - Остальное

Температура электролита 70oC, плотность тока 70 А/дм2.

Равномерность покрытия в опыте 3 на кромках составила Sкв = 0,05, по ширине - 0,1.

Это говорит о практическом отсутствии краевого эффекта.

Дефект "матовость" отсутствует, поверхность электролуженой жести блестящая.

Пример 4 (опыт 4)

Марка стали та же.

Состав электролита следующий, г/л:

Олово в виде двухвалентных ионов - 15

Сульфаминовая кислота (общая) - 80 - Проксамин 385

0,3

Вода - Остальное

Температура электролита 10oC, плотность тока 15 А/дм2.

Равномерность покрытия в опыте 4 на кромках составила Sкв = 0,2, по ширине полосы - 0,45.

Это говорит о наличии краевого эффекта. Дефект "матовость" присутствует, поверхность электролуженой жести матовая.

Пример 5 (опыт 5)

Марка стали та же.

Состав электролита следующий, г/л:

Олово в виде двухвалентных ионов - 40

Сульфаминовая кислота (общая) - 150

Проксамин 385 - 3,0

Вода - Остальное

Температура электролита 80oC, плотность тока 75 А/дм2.

Равномерность покрытия на кромках полосы составила 0,4, по ширине - полосы 0,7.

Это говорит о наличии краевого эффекта. Дефект "матовость" присутствует, поверхность электролуженой жести матовая.

Таким образом, по сравнению с прототипом предлагаемый способ позволяет вести процесс лужения жести с наименьшими затратами олова при одновременном улучшении качества и отсутствии краевого эффекта. Кроме того, следует отметить, что электролуженая жесть по предложенному способу обладает улучшенной коррозионной стойкостью и промышленное ее получение является экологически безопасным, так как в компонентах электролита отсутствуют фенолсоставляющие продукты, которые присутствуют в известных (описанных выше) электролитах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ХИМИЧЕСКОГО СОСТАВА ЭЛЕКТРОЛИТА ЛУЖЕНИЯ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ | 1997 |

|

RU2114218C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЛУЖЕНИЯ СТАЛЬНЫХ ПОЛОС | 1997 |

|

RU2112085C1 |

| СПОСОБ ЗАМЕНЫ ТИПА ЭЛЕКТРОЛИТА ЛУЖЕНИЯ ЖЕСТИ | 1997 |

|

RU2103419C1 |

| ЭЛЕКТРОЛИТ ЛУЖЕНИЯ ЖЕСТИ | 1989 |

|

RU1678094C |

| ЭЛЕКТРОЛИТ ЛУЖЕНИЯ ЖЕСТИ | 1995 |

|

RU2093614C1 |

| КОМПОЗИЦИЯ ЭЛЕКТРОЛИТА ДЛЯ ЛУЖЕНИЯ И СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЛУЖЕНИЯ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2357014C2 |

| Способ обработки жести для консервной тары | 1990 |

|

SU1678909A1 |

| Способ получения оловянных анодов для электролитического лужения жести | 1988 |

|

SU1640212A1 |

| БЕЛАЯ ЖЕСТЬ, ПОКРЫТАЯ ПОЛИМЕРНЫМ ПОКРЫТИЕМ, И СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2590546C2 |

| УСОВЕРШЕНСТВОВАННОЕ ГАЛЬВАНОПОКРЫТИЕ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2004 |

|

RU2374363C2 |

Изобретение относится к электролитическому нанесению покрытий, в частности к лужению, и может быть использовано при производстве белой жести. Предложен способ электролитического лужения жести, включающий обработку металлической, в частности стальной полосы, путем пропускания электрического тока при погружении ее в электролит, содержащий (в г/л): олово в виде двухвалентных ионов 20 - 37, сульфаминовую кислоту (общую) 100 - 140, проксамин 385 0,5 - 2,5, вода остальное, при этом температуру электролита поддерживают в пределах 20 - 70oC при плотности тока 20 - 70 А/дм2. Техническим результатом изобретения является повышение качества жести за счет высокой равномерности покрытия с одновременным уменьшением краевого эффекта. 1 табл.

Способ электролитического лужения жести, включающий нанесение на металлическую полосу покрытия из электролита, содержащего олово в виде двухвалентных ионов, сульфаминовую кислоту и азотсодержащий блоксополимер окиси этилена и окиси пропилена, при пропускании через полосу электрического тока, отличающийся тем, что нанесение покрытия осуществляют при температуре 20 70oС и плотности тока 20 70 А/дм2 из электролита, содержащего в качестве азотсодержащего блоксополимера окиси этилена и окиси пропилена - Проксамин 385, при следующем соотношении компонентов, г/л:

Олово в виде двухвалентных ионов 20 37

Сульфаминовая кислота (общая) 100 140

Проксамин 385 0,5 2,5С

| RU, патент, 1678094, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1998-01-27—Публикация

1997-01-28—Подача