Изобретение относится к области трубопроводной арматуры, а именно к приводам, и может быть использовано для дистанционного и местного управления задвижками высокого давления на магистральных трубопроводах.

Известен электропривод с односторонней муфтой крутящего момента (см. паспорт на электропривод Тульского завода "Электропривод", Минхимнефтемаш, Тула, ЦНТИ-1971 г. ), предназначенный для дистанционного или местного управления трубопроводной арматурой, состоящий из корпуса, крышки, на которой крепится путевой выключатель, электродвигателя с кулачковыми полумуфтами, шлицевого вала на конических роликоподшипниках, червяка со шлицами, червячного колеса приводного вала, направляющей шайбы, пружины муфты крутящего момента, регулирующей гайки, рычага микропереключателя муфты, пружины, маховика, шестерни ведущей, ведомой кулачковой шестерни, ручки блокировки, штока, пружины ручной блокировки шестерни ведущей и ведомой, для передачи вращения к путевому выключателю, червяка, червячного колеса, кулачков и микропереключателей, путевого выключателя.

Недостатком известного электропривода являются низкие эксплуатационные качества, а именно, невысокая производительность и надежность и большая материалоемкость. Данные недостатки обусловлены наличием сильно выступающих консольных частей и большими габаритами.

Одна из причин указанных недостатков обусловлена конструктивными особенностями электропривода.

Известен также принятый за прототип электропривод (см. а.с. СССР N 1613769, М.кл. F 16 K 31/04, опубл. 1976 г.), содержащий электродвигатель с полым ротором, в котором размещены винтовая втулка и винтовой шпиндель, взаимодействующие через подшипники и опорные шайбы, причем привод снабжен неподвижным опорным корпусом, электродвигатель установлен с возможностью возвратно-поступательного перемещения относительно опорного корпуса

Недостатками известного электропривода являются недостаточно высокая безопасность и низкие эксплуатационные качества, обусловленные нестационарным положением электродвигателя во время работы.

Целью настоящего изобретения является улучшение эксплуатационных качеств.

Поставленная цель достигается тем, что в известном приводе трубопроводной запорной арматуры, содержащем опорный корпус, электродвигатель с полым ротором, через которые проходит элемент арматуры в виде винтового шпинделя, согласно изобретению, опорный корпус связан с электродвигателем и винтовым шпинделем соответственно через промежуточные тела качения, связь электродвигателя с опорным корпусом осуществлена посредством муфты, а опорный корпус связан с винтовым шпинделем посредством гайки бугеля, привод дополнительно содержит ручной дублер, кинематически связанный с маховиком и опорным корпусом, а также жестко связан с электродвигателем и опорным корпусом посредством фланцевых соединений, привод дополнительно оснащен также блоком датчиков, содержащим механические преобразователь и указатель положения, блоком управления и регулирования частоты вращения электродвигателя и пневмоприводом.

Между отличительными признаками и достигнутым техническим результатом существует следующая причинно- следственная связь.

Выполнение привода трубопроводной запорной арматуры в виде основных связанных между собой муфтовым соединением узлов, как то, электродвигатель с полым ротором и опорный корпус, которые посредством промежуточных тел качения связаны также с проходящим через них винтовым шпинделем, соединенным с запорным органом, позволит в сравнении с объектом-прототипом и аналогами повысить его надежность и безопасность, исключив наличие горизонтально выступающих деталей, применив так называемый эффект блинования, а также обеспечить движение запорного органа с повышенной скоростью по проходному сечению арматуры с применением электродвигателя меньшей мощности. В совокупности с предложенными признаками, а именно блоком управления и регулирования частоты вращения электродвигателя, предложенный привод трубопроводной запорной арматуры позволит значительно упростить управление манипуляциями при подходе к положениям "ОТКРЫТО" или "ЗАКРЫТО", проводить движение запорного органа арматуры с повышенной скоростью по проходному сечению арматуры или с пониженной скоростью для предотвращения гидроудара, а также позволит обеспечить автоматическое бесконтактное отключение при постановке запорного органа на упор в положении "ЗАКРЫТО" или "ОТКРЫТО" с регулированием усилия дожима или при превышении допустимых нагрузок на запорном органе в любом промежуточном положении. Оснащение электропривода блоком датчиков обеспечивает выдачу непрерывного сигнала о любом положении запорного органа. Осуществление зацепления посредством муфты электродвигателя с полым ротором к опорному корпусу, а также через промежуточные тела качения в отличие от прототипа и аналогов позволяет одновременно повысить надежность и снизить материалоемкость, обеспечивая максимальный подход и легкий монтаж - демонтаж привода трубопроводной запорной арматуры в сборе силами ремонтной бригады без привлечения грузоподъемного оборудования. Дополнительное оснащение привода ручным дублером, кинематически связанным с маховиком и опорным корпусом, позволит в аварийной обстановке при отсутствии энергии перемещать запорный орган вручную, прикладывая незначительные усилия, то же самое позволяет сделать пневмопривод при отсутствии электроэнергии.

По имеющимся у заявителя сведениям совокупность существенных признаков заявляемого изобретения не известна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "новизна".

По мнению заявителя, сущность заявляемого изобретения не следует главным образом из известного уровня техники, так как из него не выявляется вышеуказанное влияние на достигаемый технический результат - новое свойство объекта - совокупности признаков, которые отличают от прототипа заявляемое изобретение, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Совокупность существенных признаков, характеризующих сущность изобретения, может быть многократно использована в производстве приводов трубопроводной арматуры с получением технического результата, заключающегося в быстром, полном и безопасном перекрытии трубопроводов высокого давления при использовании электродвигателей небольшой мощности.

Сущность заявляемого изобретения поясняется примером конкретного выполнения, где:

на фиг. 1 -схематически изображен привод трубопроводной запорной арматуры;

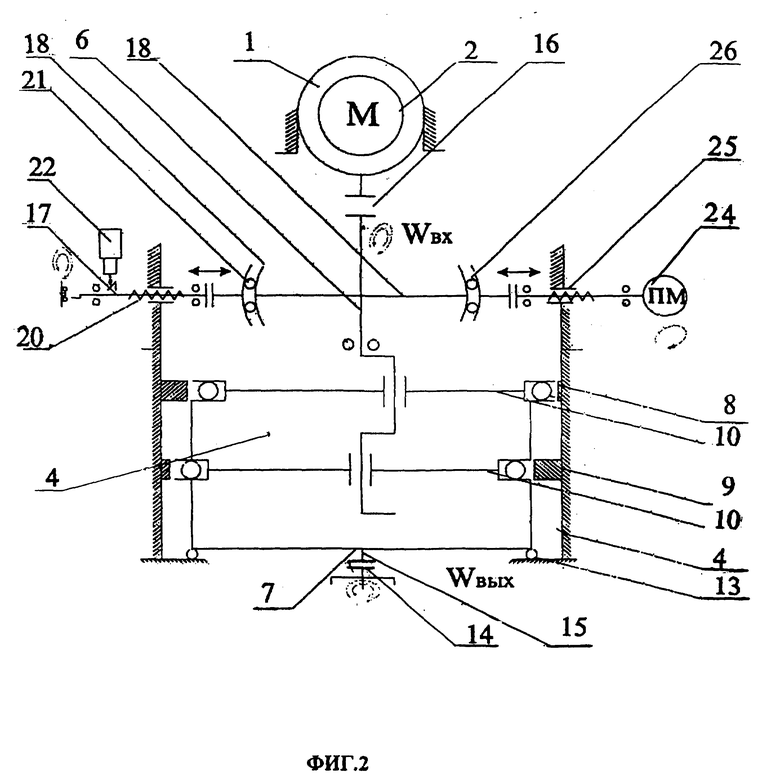

на фиг. 2 - принципиальная кинематическая схема;

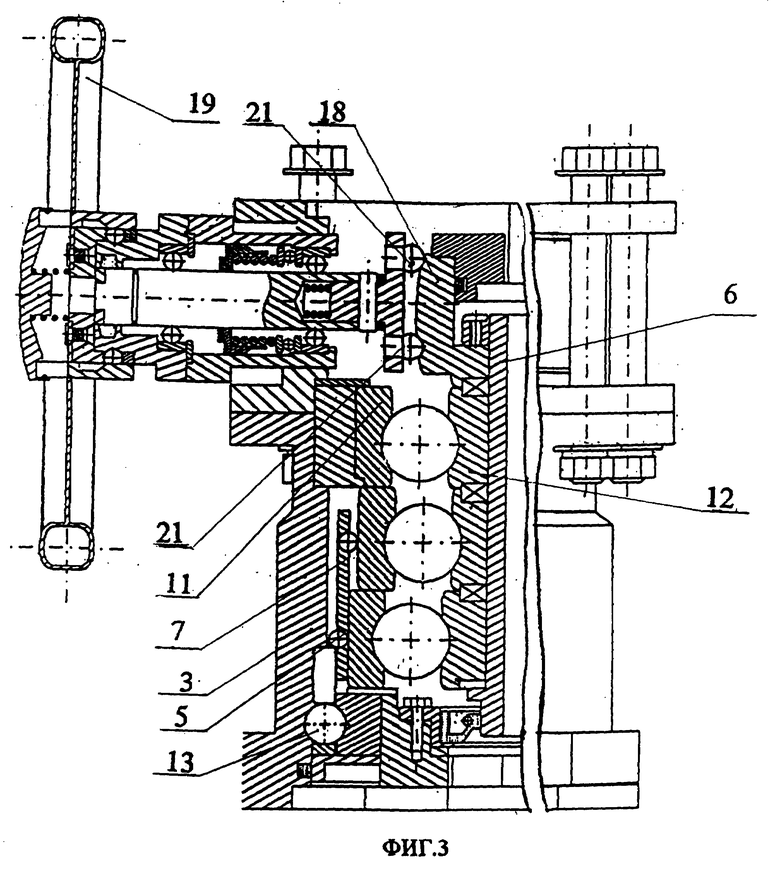

на фиг. 3 -связь ручного дублера и опорного корпуса посредством промежуточных тел качения;

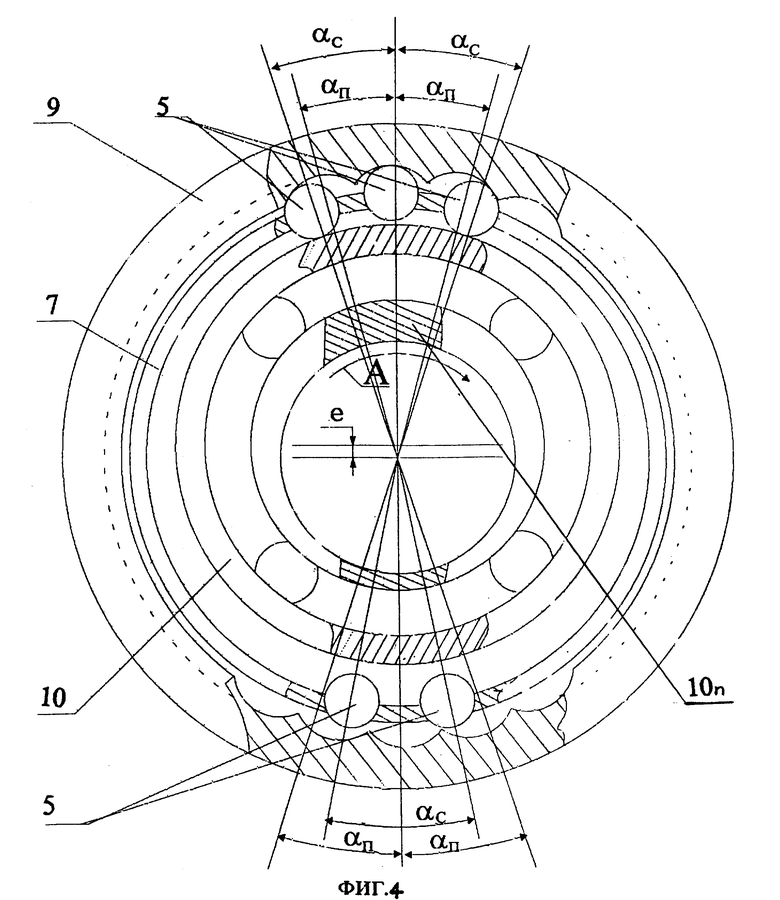

на фиг. 4 - промежуточные тела качения.

Привод трубопроводной запорной арматуры содержит асинхронный электродвигатель 1 с короткозамкнутым ротором, имеющим полый вал (полый ротор) 2. Электродвигатель 1 связан с опорным корпусом 3 с помощью кинематической связи 4 через промежуточные тела качения 5. Кинематическая связь через промежуточные тела качения 5 осуществляется с помощью быстроходного вала 6, являющегося входным звеном тихоходного вала 7 с двумя рядами отверстий, верхним и нижним, в которых свободно перемещаются промежуточные тела качения 5 в виде шариков, вступающих в контакт с зубьями двух, расположенных напротив отверстий тихоходного вала, верхнего и нижнего, соответственно, венцов 8,9, при вращении быстроходного вала 6. Быстроходный вал 6 вращается на трех подшипниках, два из которых 10 имеют внутреннюю эксцентричную обойму с эксцентриситетом "e". Эксцентриситет подшипников развернут на 180o относительно друг друга. Центрирующий подшипник 11 наружной обоймой установлен в опорном корпусе 3, а внутренней обоймой 12 насажен на быстроходный вал 6. Тихоходный вал 7, установленный на опорном подшипнике 13, который наружной обоймой установлен в опорном корпусе 3, связанным посредством гайки бугеля 14 с элементом арматуры в виде винтового шпинделя 15. Опорный корпус 3 связан с электродвигателем 1 посредством кулачковой муфты 16. Через полый ротор 2 электродвигателя 1 и через опорный корпус 3 проходит упомянутый выше винтовой шпиндель 15, связанный с клиновой задвижкой - запорным органом трубопроводной арматуры (не показана). Привод содержит связанный с электродвигателем и опорным корпусом посредством фланцевых соединений, а также кинематически ручной дублер 17, который, в свою очередь, связан с помощью кинематической связи 18 с выполненным съемным маховиком 19 с возвратной пружиной 20. Маховик связан с быстроходным валом 6 посредством шайбы с шаровыми пальцами 21. Блок датчиков 22 привода содержит механические преобразователь и указатель положения 23. Привод трубопроводной запорной арматуры содержит также пневмопривод 24 с возвратной пружиной пневмопривода 25 и шайбой с шаровыми пальцами пневмопривода 26, а также блок управления и регулирования частоты вращения электродвигателя 27, который может находиться как закрепленным на входной коробке 28 электродвигателя 1, так и в дистанционном удалении от него. Винтовой шпиндель 15 закрыт металлическим кожухом 29.

Работа привода трубопроводной арматуры осуществляется следующим образом. При запуске электродвигателя 1 вращение через кулачковую муфту 16 передается на быстроходный вал 6, эксцентричные подшипники 10 и пазы венцов 8, 9 приводят во вращение быстроходный вал с помощью промежуточных тел качения 5. Быстроходный вал 6, вращаясь от электродвигателя, поочередно толкает промежуточные тела качения 5 в виде шариков, которые имеют возможность свободно перемещаться по отверстиям тихоходного вала. Шарики, двигаясь, вступают в контакт с зубьями венца и соответственно передают усилие на боковую стенку тихоходного вала, заставляя его вращаться. С тихоходного вала 7 через гайку бугеля 14 вращение передается на шпиндель 15 - входное звено арматуры. При ручном управлении вращение от маховика 19 передается через шайбу с шаровыми пальцами 21 с помощью кинематической связи 18 на промежуточные тела качения 5. Маховик 19 ручного дублера 17 выполнен съемным. При насаживании его на эксцентричный вал шайбы с шаровыми пальцами 21 ручного дублера происходит заклинивание маховика 19 и подача вала вперед до его зацепления с элементами кинематической связи 18, при этом одновременно происходит отключение электродвигателя 1 от цепи питания. При снятии маховика 19 эксцентричный вал шайбы с шаровыми пальцами 21 ручного дублера 17 под действием возвратной пружины ручного дублера 20 отходит от элементов кинематической связи 18, при этом электродвигатель 1 включается в цепь питания. При запуске от пневмопривода 24 вал пневмодвигателя подается вперед и вводит в зацепление шайбу с шаровыми пальцами пневмодвигателя 26 с элементами кинематической связи 18 и вращение вала пневмодвигателя приводит в движение быстроходный вал 6, а затем промежуточные тела качения 5. При окончании работы пневмопривода вал пневмодвигателя под действием возвратной пружины пневмодвигателя 4 возвращается в исходное положение, при этом происходит разъединение кинематической связи 18 и шайбы с шаровыми пальцами.

Предложенный привод трубопроводной запорной арматуры обладает высокими эксплуатационными качествами и позволяет при относительно невысоких энергетических затратах достичь универсальности движения запорного органа при сохранении безопасности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ВЫСОКОМОМЕНТНЫЙ МНОГООБОРОТНЫЙ ЭЛЕКТРОПРИВОД ЗАПОРНОЙ АРМАТУРЫ ТРУБОПРОВОДНОГО ТРАНСПОРТА | 2011 |

|

RU2457385C1 |

| ЭЛЕКТРОМОТОРНЫЙ ПРИВОД С РУЧНЫМ ДУБЛЕРОМ | 1996 |

|

RU2103582C1 |

| Пневмопривод с ручным механическим дублером и гидродемпфером | 1986 |

|

SU1355824A1 |

| КОМБИНИРОВАННЫЙ ПРИВОД ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА ОТ ЭЛЕКТРОДВИГАТЕЛЯ И/ИЛИ ОТ РУЧНОГО УСИЛИЯ (ВАРИАНТЫ) | 2002 |

|

RU2226633C1 |

| ЭЛЕКТРОПРИВОД | 1999 |

|

RU2154219C1 |

| Устройство управления запорно-регулирующим органом трубопроводной арматуры | 2022 |

|

RU2792715C1 |

| ЭЛЕКТРОПРИВОД | 2004 |

|

RU2258168C1 |

| ПРИВОД КЛАПАНА КРАНОВОГО ТИПА И РУЧНОЙ ДУБЛЕР ПРИВОДА | 2000 |

|

RU2179681C2 |

| ЭЛЕКТРОПРИВОД С РУЧНЫМ ДУБЛЕРОМ | 2002 |

|

RU2239116C2 |

| Электропривод трубопроводной арматуры с ручным дублером | 2022 |

|

RU2797329C1 |

Изобретение предназначено для дистанционного и местного управления задвижками высокого давления на магистральных трубопроводах. Привод содержит опорный корпус, электродвигатель с полым ротором. Через корпус и полый ротор проходит элемент арматуры в виде винтового шпинделя. Опорный корпус связан с электродвигателем и винтовым шпинделем, соответственно, через промежуточные тела качения. В результате такого выполнения улучшаются эксплуатационные качества привода. 8 з.п.ф-лы, 4 ил.

| Электропривод | 1984 |

|

SU1613769A1 |

| Привод для клапанов | 1945 |

|

SU69122A1 |

| RU 2073155 C1, 10.02.97 | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРЕДВАРИТЕЛЬНОЙ ОСЕВОЙ НАГРУЗКИ НА ПОДШИПНИКИ | 1986 |

|

SU1365883A1 |

| US 3539148 A, 10.11.70 | |||

| DE 3912464 A1, 18.10.90 | |||

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ВОСПЛАМЕНЕНИЯ И ГОРЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 2004 |

|

RU2274851C2 |

Авторы

Даты

1999-07-10—Публикация

1998-06-08—Подача