Изобретение относится к прокатному производству, а именно к способам прокатки сортовых профилей в совмещенном виде с последующим разделением раската в линии стана и последующей многониточной (трехниточной) прокаткой, и может быть реализовано на непрерывных мелкосортных станах.

Известны способы прокатки-разделения, включающие прокатку заготовки в одну нитку, формирование раската с местом разделения на две нитки, подготовку полученного раската к разделению и последующее формирование профилей в две нитки (авт. св. СССР N 1462579, кл. B 21 B 1/02, 1988).

Недостатком известных способов является низкая эффективность разделения, обусловленная износом в процессе работы рабочих поверхностей делительных роликов, снижающая производительность стана. Кроме того, схема сдвоенной прокатки обладает более низкой производительностью по сравнению с другими разновидностями прокатки - разделения, например, по сравнению со строенной прокаткой.

В качестве прототипа принят способ прокатки - разделения, включающий прокатку заготовок в одну нитку, формирование строенного раската с местами разделения на три нитки с различными площадями поперечного сечения частей строенного раската, подготовку полученного раската к разделению, в процессе которого площади поперечного сечения всех частей строенного раската выравнивают, его разделение и последующее формирование в три нитки [1].

Недостатком известного способа является снижение стабильности процесса и, следовательно, производительности стана, из-за снижения эффективности разделения вследствие износа рабочих поверхностей гребней делительных роликов, расклинивающих части совмещенного раската при разделении и обеспечивающих тем самым разрыв перемычки (места разделения), соединяющей строенный раскат. Направленность напряжений, возникающих в металле в месте разделения в процессе собственно разделения при реализации известного способа, когда имеет место уменьшенная вытяжка центральной части раската по отношению к крайним его частям (части строенного раската при этом не стремятся разойтись в стороны), позволяет уменьшить величину расклинивающих усилий и снизить за счет этого износ делительных роликов, что приводит к снижению эффективности разделения раската и, следовательно, к потере производительности стана.

Задача, решаемая изобретением, состоит в создании напряжений в металле в месте разделения в процессе собственно разделения, направленность которых при реализации предлагаемого способа, позволит уменьшить величину расклинивающих усилий и снизить за счет этого износ делительных роликов, что повысит эффективность разделения раската и, следовательно, производительность стана.

Технический результат, достигаемый при использовании изобретения, состоит в снижении величины расклинивающих усилий и уменьшении за счет этого износа делительных роликов при повышении эффективности разделения раската и его разведения после разделения за счет создания напряжений заданного направления в металле в месте разделения в процессе собственно разделения.

Решение поставленной задачи обеспечивается тем, что в способе прокатки - разделения, включающем прокатку заготовок в одну нитку, формирование строенного раската с местами разделения на три нитки с различными площадями поперечного сечения частей строенного раската, подготовку полученного раската к разделению, в процессе которого площади поперечного сечения всех частей строенного раската выравнивают, его разделение и последующее формирование в три нитки, в процессе формирования строенного раската с местами разделения на три нитки площадь поперечного сечения центральной части строенного раската выполняют увеличенной по отношению к площадям поперечного сечения двух крайних его частей, при этом соотношение площадей поперечного сечения центральной и каждой из крайних частей строенного раската выполняют при соотношении (1,05-1,20) : 1, а также тем, что в процессе формирования строенного раската с местами разделения получают раскат в виде трех овалов, соединенных перемычками по меньшим осям, при этом центральный овал выполняют с соотношением меньшей и большей осей 1 : (1,05-1,15).

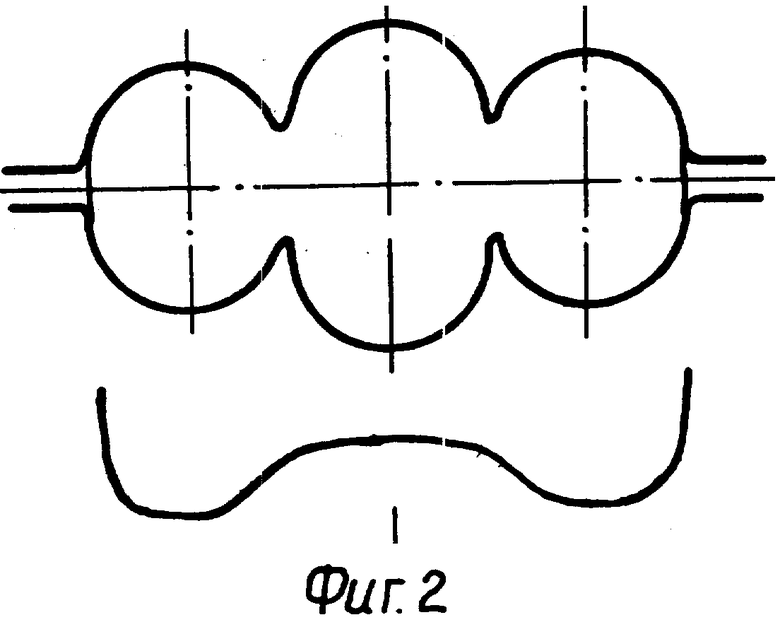

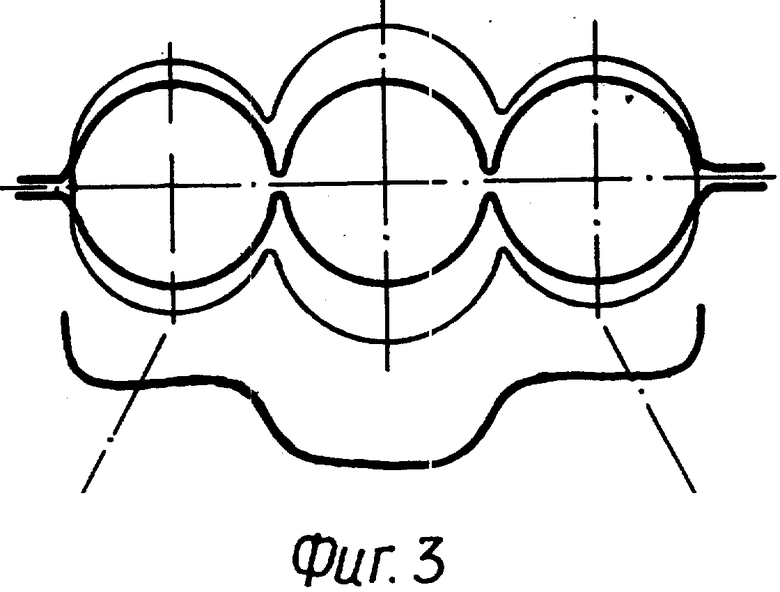

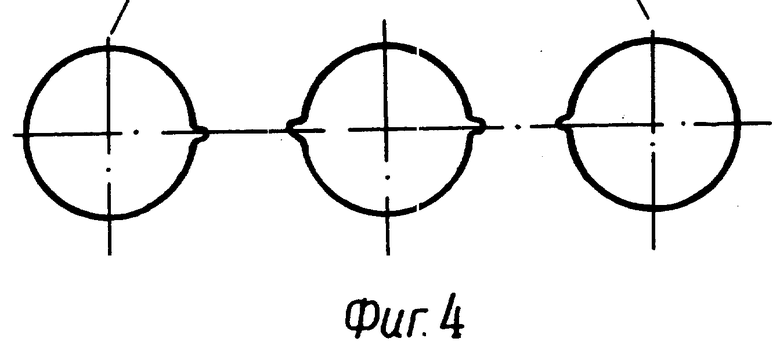

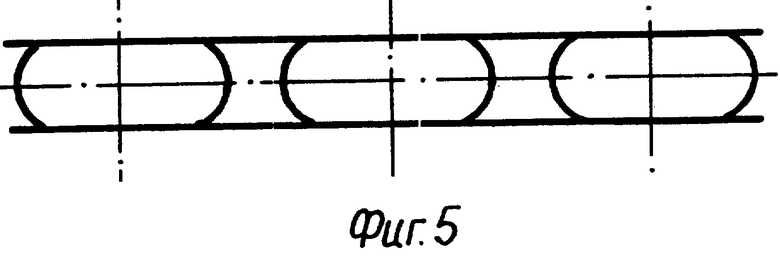

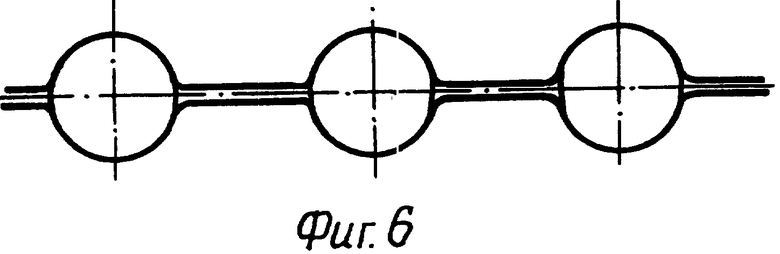

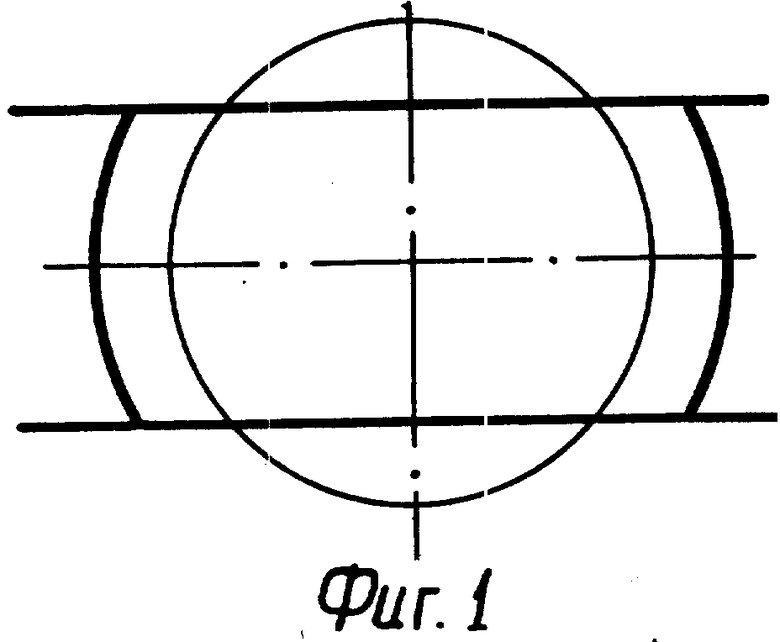

На фиг. 1-6 представлена технологическая схема предлагаемого способа: на фиг. 1 - поперечное сечение подката, полученного на гладкой бочке со свободным уширением, из которого формируют раскат с местами разделения на три нитки; на фиг. 2 - схема калибра, в котором формируют этот раскат, и форма переднего конца раската после обжатия в этом калибре; на фиг. 3 - схема калибра, подготавливающего полусенный раскат к продольному разделению и соответствующая форма переднего конца раската; на фиг. 4 - три нитки разделенного раската; на фиг. 5 - схема формоизменения трех ниток раската на гладкой бочке со свободным уширением; на фиг. 6 - схема чистовых калибров, в которых формируется круглый профиль.

Согласно изобретению заготовка квадратного или прямоугольного сечения прокатывается в одну нитку в системе вытяжных калибров клетей черновой и промежуточной групп непрерывного стана до получения подката, предназначенного для формирования раската с мостами разделения на три нитки (фиг. 1). Из полученного подката формируют раскат с местами разделения на три нитки (фиг. 2). При этом площадь поперечного сечения центральной части строенного раската выполняют увеличенной по отношению к площадям поперечного сечения двух крайних его частей. Указанное обстоятельство приводит к более интенсивному удлинению металла на участках крайних частей раската, о чем свидетельствует форма переднего конца раската (фиг. 2), сдерживаемому сплошностью металла. Вследствие этого в металле в местах разделения, являющихся в данном случае концентраторами напряжений, возникают напряжения растяжения. Причем направленность этих напряжений способствует повышению компактности строенного раската - крайние его части стремятся сжаться с центральной частью. Возникающие в местах разделения напряжения при подходе раската к последующей клети исчезают вследствие разупрочнения металла, обусловленного его высокой температурой. Полученный раскат подготавливают к продольному разделению, в процессе чего утоняют места разделения (фиг. 3). При этом площади поперечного сечения центральной и крайних частей строенного раската выравнивают. В этом случае течение металла аналогично описанному выше, однако в данном калибре уже центральная часть раската, получая большее обжатие, удлиняется интенсивнее по сравнению с крайними частями. Форма переднего конца такого раската представлена на фиг. 3. Существенными при этом являются следующие обстоятельства: первое - то, что эти напряжения являются напряжениями растяжения и более ярко выражены вследствие утончения мест концентрации напряжений - мест разделения; второе - то, что металл не успевает разупрочниться до поступления в делительное устройство, установленное на выходной стороне данной клети в непосредственной близости от калибра валков (5); и третье - то, что направленность этих напряжений способствует разделению строенного раската - крайние его части стремятся отделиться от центральной части. Указанные причины приводят к значительному (на 25-60 % в зависимости от марки стали и температуры прокатки) уменьшению усилий, необходимых для разрыва раската, что снижает интенсивность износа рабочей поверхности делительных роликов, повышает эффективность разделения и способствует росту производительности стана. Кроме того, направленность напряжений, полученных раскатом при подготовке его к продольному разделению, облегчает разведение в стороны ниток разделенного строенного раската, что способствует стабилизации процесса прокатки - разделения. Полученные после разделения три нитки раската (фиг. 4) осаживаются в валках с гладкой бочкой, где устраняются следы разрушения перемычки за счет свободного уширения металла (фиг. 5), и после кантовки на 90o поступают в чистовые калибры (фиг. 6), где формируется круглый профиль, который впоследствие может быть использован как подкат для проволочного блока чистовых клетей, и два арматурных профиля.

Экспериментальные исследования показали, что для успешной реализации способа необходимо соблюдение определенного соотношения площадей поперечного сечения центральной и двух крайних частей строенного раската в процессе его формирования (фиг. 2) из плоского подката (фиг. 1). Так соотношение площадей поперечного сечения центральной и каждой из крайних частей строенного раската выполняют равным (1,05-1,20) : 1. Нижний продел этого соотношения (1,05) ограничен снижением эффективности разделения вследствие недостаточной величины напряжений в металле в местах разделения, а величина верхнего предела (1,20) предупреждает возникновение в местах разделения чрезмерных напряжений, могущих привести к трещинообразованию или разделению раската еще до поступления в делительное устройство, что сопряжено с возможностью застревания раската в вводных проводках или с искажением готового профиля.

Формирование строенного раската в виде трех овалов, соединенных перемычками по меньшим осям позволяет за счет изменения раствора валков легко пропорционально регулировать площади каждой части раската, сохраняя при этом на стадии формирования строенного раската постоянство осей (линий) прокатки для каждой части строенного раската, что облегчает настройку и регулировку оборудования, снижает вероятность застревания раската ("бурежки"), дает возможность размещения большего количества калибров на валках.

Выполнение центральной части раската в виде овала с соотношением меньшей и большей осей 1 : (1,05-1,15) также связано с необходимостью создания оптимальных растягивающих напряжений в строенном раскате на стадии его разделения, с одной стороны, предупреждающих разделение раската еще до поступления в делительное устройство, что ограничено верхним пределом указанного диапазона (1,15), а с другой стороны, снижающих усилие разделения, обеспечиваемых нижним пределом этого соотношения (1,05). Таким образом, нижний предел этого соотношения (1,05) ограничен снижением эффективности разделения вследствие недостаточной величины напряжений в металле в местах разделения, а величина верхнего предела (1,20) предупреждает возникновение в местах разделения чрезмерных напряжений, могущих привести к разделению раската еще до поступления в делительное устройство, что сопряжено с возможностью застревания раската в вводных проводках или с искажением готового профиля.

Таким образом, формирование строенного раската с местами разделения на три нитки с площадью поперечного сечения центральной части строенного раската увеличенной по отношению к площадям поперечного сечения двух крайних его частей, причем с соотношением площадей поперечного сечения центральной и каждой из крайних частей строенного раската (1,05-1,20) : 1, а также формирование строенного раската с местами разделения в виде трех овалов, соединенных перемычками по меньшим осям, причем с центральным овалом, выполненным с соотношением меньшей и большей осей 1 : (1,05-1,15), позволяет снизить величину расклинивающих усилий и уменьшить за счет этого износ делительных роликов, а также повысить эффективность разделения раската и стабилизировать его разведение после разделения за счет создания напряжений заданного направления в металле в месте разделения в процессе собственно разделения.

Пример. Опыты по осуществлению предлагаемого способа осуществлялись в прокатной лаборатории ИЧМ. Моделировались условия прокатки-разделения арматурной стали N 10 на непрерывном мелкосортном стане. В качестве подката использовались образцы из стали марки Ст 5 плоского сечения размерами 30,0 x 15,0 мм, длиной 400 мм, полученные из круга диаметром 25,0 мм. Полученные образцы плоского подката, нагретые до температуры 1000-1050oC, пропускались через калибры рабочих клетей стана 250, в которых формировался раскат с местами разделения на три нитки. В валки первой клети стана 250 были врезаны калибры в виде трех овалов, соединенных перемычками по меньшим осям, позволяющие получать строенный раскат с одинаковым сечением всех его частей, а также с различным соотношением площадей поперечного сечения центральной и каждой из крайних частей раската. В различных калибрах площади сечения центральной и каждой из крайних частей раската выполнялись с соотношениями 1:1; 1:1,05; 1:1,10; 1:1,15; 1:1,20; 1:1,25. Варьирование площадей сечения частей раската осуществлялось варьированием соотношения меньшей и большей осей центрального овала в диапазоне 1:(1,0-1,20). Образцы, прокатанные в каждом из калибров, армирующих раскат с местами разделения, поочередно пропускались через калибр в валках следующей клети, в котором осуществляли подготовку раската к разделению. Анализ результатов экспериментов показал, что при выполнении соотношений площадей частей раската в пределах 1:(1,00-1,05) форма переднего конца образца была однотипной, что говорит о невысокой разнице в вытяжках центральной и крайних частей строенного раската, не обеспечивающей появления напряжений в местах разделения. При соотношении, большем 1:1,05, передний конец образца обретал ярко выраженную форму, изображенную на фиг. 2 и 3, что свидетельствовало о возникновении напряжений в местах разделения. Формирование раската с соотношением площадей его частей, большим 1:1,20, приводило к возникновению трещин, короблению и даже расслоению образца после пропуска его через второй калибр. Создание напряжений оптимальной величины и заданного направления в местах разделения позволили существенно снизить усилия, необходимые для разрыва раската, что способствует снижению интенсивности износа рабочей поверхности делительных роликов и стабилизации разведения частей строенного раската после разделения.

Таким образом, за счет создания напряжений в металле в месте разделения в процессе собственно разделения, заданных величины и направления, позволяет существенно уменьшить величину расклинивающих усилий и снизить за счет этого износ делительных роликов и стабилизировать разведение частей строенного раската после разделения, что повышает эффективность процесса прокатки-разделения и способствует росту производительности стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО МНОГОРУЧЬЕВОЙ ПРОКАТКИ СОРТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2036743C1 |

| СИСТЕМА КАЛИБРОВКИ ПЕРВЫХ ДВУХ КЛЕТЕЙ СОРТОПРОКАТНОГО СТАНА | 1992 |

|

RU2070446C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛОВЫХ ПРОФИЛЕЙ НА НЕПРЕРЫВНЫХ СТАНАХ | 1992 |

|

RU2048224C1 |

| СИСТЕМА КАЛИБРОВ ВАЛКОВ НЕПРЕРЫВНОГО СОРТОВОГО ПРОКАТНОГО СТАНА | 1995 |

|

RU2089305C1 |

| Способ сдвоенной прокатки сортовых профилей | 1989 |

|

SU1734898A1 |

| УСТРОЙСТВО МНОГОРУЧЬЕВОЙ ПРОКАТКИ СОРТОВОГО ПРОКАТА | 2001 |

|

RU2201817C1 |

| Способ сдвоенной прокатки на непрерывном мелкосортном стане | 1989 |

|

SU1671381A1 |

| СИСТЕМА КАЛИБРОВ ВАЛКОВ ПРОКАТНОГО СТАНА | 2003 |

|

RU2255819C2 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 2003 |

|

RU2245749C2 |

| СИСТЕМА КАЛИБРОВ ВАЛКОВ ОБЖИМНОГО ПРОКАТНОГО СТАНА | 1995 |

|

RU2105618C1 |

Использование: изобретение относится к сортопрокатному производству, а именно к способам прокатки профилей в совмещенном виде с последующим разделением раската в линии стана и последующей многониточной прокаткой. Сущность изобретения: задача, решаемая изобретением, заключается в повышении эффективности разделения за счет создания напряжений в металле в местах разделения. В способе прокатки-разделения, включающем прокатку заготовок в одну нитку, формирование раската с местами разделения на три нитки, подготовку полученного раската к разделению, разделение его и последующее формирование в три нитки, площадь поперечного сечения центральной части строенного раската выполняют увеличенной по отношению к площадям поперечного сечения двух крайних его частей, при этом соотношение площадей центральной части и каждой из крайних частей раската составляет (1,05-1,20) : 1,0. Строенный раскат формируют в виде трех овалов, соединенных перемычками по меньшим осям, причем центральный овал выполняют с соотношением меньшей и большей осей, равным 1 : (1,05-1,15). В процессе подготовки полученного строенного раската к разделению площади поперечного сечения каждой части раската выравнивают. 6 ил.

Способ прокатки-разделения, включающий прокатку заготовок в одну нитку, формирование строенного раската с местами разделения на три нитки с различными площадями поперечного сечения частей строенного раската, подготовку полученного раската к разделению, в процессе которого площади поперечного сечения всех частей строенного раската выравнивают, его разделение и последующее формирование в три нити, отличающийся тем, что в процессе формирования строенного раската с местами разделения на три нитки получают раскат в виде трех овалов, соединенных перемычками по меньшим осям, причем центральный овал выполняют с соотношением меньшей и большей осей 1 1,05 - 1,15, а площадь поперечного сечения центральной части строенного раската выполняют увеличенной по отношению к площадям поперечного сечения двух крайних его частей, исходя из соотношения 1,05 1,20 1,0.

| Способ гидроразрыва пласта | 1977 |

|

SU703654A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-02-10—Публикация

1995-03-07—Подача