Изобретение относится к металлургии, конкретнее, к непрерывной разливке металлов в условиях поточного вакуумирования.

Наиболее близким по технической сущности является способ обработки металла в процессе непрерывной разливки, включающий подачу жидкого металла из разливочного ковша в вакуум камеру со сливным патрубком в ее днище, создание в ней необходимого остаточного давления, обработку металла в вакуум-камере, подачу металла в промежуточный ковш и далее через разливочные стаканы в кристаллизаторы.

В процессе обработки металла алюминиевую проволоку вводят в промежуточный ковш по продольной его оси в два места симметрично сливному патрубку на расстоянии от его оси

L= K/d2 W;

где: L - расстояние места ввода алюминиевой проволоки в промежуточный ковш от оси сливного патрубка, мм;

d - диаметр проволоки, мм;

W- скорость ввода проволоки, м/мин;

K= 5000-10000 м•мм3/мин - эмпирический коэффициент, учитывающий массовый расход металла через сливной патрубок ( патент РФ N 2048245, кл. B 22 D 11/10, 1995).

Недостатком известного способа является неудовлетворительное качество непрерывнолитых слитков. Это объясняется недостаточным усвоением разливаемым металлом вводимой алюминиевой проволоки, вследствие постоянного и неподвижного относительно зеркала металла места ввода проволоки в промежуточный ковш. В этих условиях происходит недостаточное раскисление разливаемого металла из-за наличия в промежуточном ковше установившихся конвективных потоков металла, что не обеспечивает равномерное распределение расплавляемой алюминиевой проволоки по объему промежуточного ковша в районе истечения его из ковша в разливочные стаканы и далее в кристаллизаторы. В результате увеличивается брак непрерывнолитых слитков вследствие большого количества и неравномерного распределения неметаллических включений по объему слитка.

Технический эффект при использовании изобретения заключается в повышении выхода годных непрерывнолитых слитков.

Указанный технический эффект достигают тем, что способ обработки металла в процессе непрерывной разливки включает подачу жидкого металла из разливочного ковша в вакуум-камеру со сливным патрубком в ее днище, создание в ней необходимого остаточного давления, обработку металла в вакуум-камере, подачу металла в промежуточный ковш и далее через разливочные стаканы в два кристаллизатора, а также ввод в промежуточный ковш алюминиевых проволок по продольной оси промежуточного ковша в две точки симметрично сливному патрубку.

В процессе обработки металла возвратно-поступательно равномерно перемещают каждую алюминиевую проволоку вдоль продольной оси промежуточного ковша на длину, равную 0,4-0,8 расстояния между осями соответствующего разливочного стакана и сливного патрубка с частотой в пределах 1-10 цикл/мин.

Улучшение качества непрерывнолитых слитков будет происходить вследствие раскисления металла в необходимых пределах, а также вследствие полного усвоения металлом вводимой алюминиевой проволоки. Возвратно-поступательное перемещение мест подачи проволоки вдоль продольной оси промежуточного ковша обеспечивает равномерное распределение раскислителя по объему промежуточного ковша, усреднение металла по химсоставу и количеству неметаллических включений. При этом учитываются закономерности истечения металла из вакуум-камеры через сливной патрубок при его поточном вакуумировании.

Диапазон длины возвратно-поступательного перемещения точки ввода каждой алюминиевой проволоки в пределах 0,4-0,8 расстояния между осями разливочного стакана и сливного патрубка объясняется теплофизическими закономерностями расплавления алюминиевой проволоки и физико-химическими закономерностями раскисления разливаемой стали.

При меньших значениях не будет обеспечиваться равномерность распределения расплавленного алюминия по объему металла в промежуточном ковше. Большие значения устанавливать не имеет смысла, т.к. при этом не будет обеспечиваться повышение дальнейшей равномерности распределения алюминия по объему металла в промежуточном ковше.

Указанный диапазон устанавливают в прямой зависимости от расстояния между осями разливочных стаканов, установленных в днище промежуточного ковша.

Диапазон величины частоты перемещения точки ввода алюминиевой проволоки в металл в пределах 1-10 цикл/мин объясняется физико-химическими закономерностями раскисления стали и скоростью распределения расплавленного алюминия по объему металла в промежуточном ковше. При меньших значениях не будет обеспечиваться равномерность распределения алюминия по объему металла. Большие значения устанавливать не имеет смысла, т.к. при этом не будет обеспечиваться дальнейшее повышение равномерности распределения алюминия по объему металла в промежуточном ковше, В этом случае будут усложняться механизм перемещения алюминиевой проволоки и увеличивается расход энергоресурсов.

Указанный диапазон устанавливают в прямой зависимости от весового расхода металла из промежуточного ковша.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков предложенного способа с признаками известных технических решений. На основании этого делается вывод о соответствии предложенного технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ обработки металла в процессе непрерывной разливки осуществляют следующим образом.

Пример. В процессе непрерывной разливки подают жидкую нераскисленную сталь марки ст3 из разливочного ковша емкостью 350 т в вакуумную камеру и создают в ней разрежение до необходимого по технологии остаточного давления в пределах 0,3-2,0 кПа в зависимости от раскисленности стали. Металл подают из вакуум-камеры через огнеупорный сливной патрубок с диаметром проходного отверстия в пределах 180-240 мм и внешним диаметром 280-400 мм. Далее металл из промежуточного ковша подают через удлиненные огнеупорные разливочные стаканы в кристаллизаторы под уровень металла, из которых вытягивают непрерывнолитые слитки.

В процессе обработки металла в промежуточный ковш вводят две алюминиевые проволоки диаметром в пределах 8-12 мм. Алюминиевые проволоки вводят в промежуточный ковш под уровень металла в нем со скоростью в пределах 2-6 м/мин. Проволоки вводят в промежуточный ковш в две точки по продольной оси ковша симметрично сливному патрубку. Ввод проволок осуществляют при помощи приводных и поворотных в горизонтальной плоскости трайб-аппаратов.

В процессе непрерывной разливки равномерно возвратно-поступательно перемещают точку ввода каждой алюминиевой проволоки вдоль продольной оси промежуточного ковша на длину, равную 0,4-0,8 расстояния между осями соответствующего разливочного стакана и сливного патрубка с частотой в пределах 1-10 цикл/мин. Длину перемещения каждой алюминиевой проволоки располагают симметрично на расстоянии между осью соответствующего разливочного стакана и осью сливного патрубка.

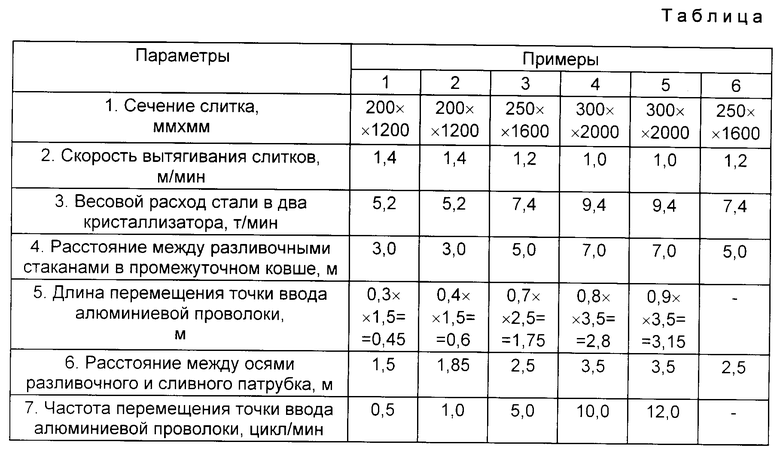

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

В первом примере вследствие малой длины и частоты возвратно-поступательного перемещения точки ввода алюминиевой проволоки в промежуточный ковш не обеспечивается необходимая глубина раскисления разливаемой стали и распределения алюминия по объему стали.

В пятом примере вследствие больших значений длины и частоты возвратно-поступательного перемещения точки ввода алюминиевых проволок происходит усложнение конструкции трайб-аппаратов и перерасход электроэнергии для обеспечения ввода алюминиевой проволоки.

В шестом примере, прототипе, вследствие отсутствия возвратно-поступательного перемещения алюминиевых проволок не обеспечивается необходимое усвоение алюминиевой проволоки и равномерное распределение алюминия в разливаемой стали.

В оптимальных примерах 2-4 вследствие возвратно-поступательного перемещения точки ввода алюминиевых проволок по продольной оси промежуточного ковша с необходимыми параметрами обеспечивается раскисление стали до необходимых пределов, равномерное распределение алюминия по объему стали в промежуточном ковше, а также усреднение металла по химсоставу и количеству неметаллических включений.

Применение изобретения позволяет повысить выход годных непрерывнолитых слитков на 5-8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092271C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2065339C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2092273C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2048245C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085332C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1996 |

|

RU2100138C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ ПОТОЧНОГО ВАКУУМИРОВАНИЯ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2056970C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ С ОСОБО НИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2031755C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2067910C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2021077C1 |

Использование: cпособ может быть использован в металлургии при непрерывной разливке металлов в условиях поточного вакуумирования. Для повышения выхода годных непрерывнолитых слитков способ включает подачу жидкого металла из разливочного ковша в вакуум-камеру со сливным патрубком в ее днище, создание в ней необходимого остаточного давления, обработку металла в вакуум-камере, подачу металла в промежуточный ковш и далее через разливочные стаканы в два кристаллизатора. В промежуточный ковш вводят алюминиевые проволоки по продольной оси промежуточного ковша в две точки симметрично сливному патрубку. В процессе обработки металла возвратно-поступательно равномерно перемещают каждую алюминиевую проволоку вдоль продольной оси промежуточного ковша на длину, равную 0,4 - 0,8 расстояния между осями соответствующего разливочного стакана и сливного патрубка с частотой в пределах 1-10 цикл/мин. 1 табл.

Способ обработки металла в процессе непрерывной разливки, включающий подачу жидкого металла из разливочного ковша в вакуумную камеру со сливным патрубком в ее днище, создание в ней необходимого остаточного давления, обработку металла в вакуум-камере, подачу металла в промежуточный ковш и далее через разливочные стаканы в кристаллизаторы, при этом по продольной оси промежуточного ковша в двух точках симметрично сливному патрубку вводят алюминиевую проволоку, отличающийся тем, что в процессе обработки металла осуществляют равномерное возвратно-поступательное перемещение каждой алюминиевой проволоки вдоль продольной оси промежуточного ковша на длину, равную 0,4 0,8 расстояния между осями соответствующего разливочного стакана и сливного патрубка с частотой в пределах 1 10 цикл/мин.

| RU, патент 2048245, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-02-10—Публикация

1996-09-26—Подача