Изобретение относится к изготовлению неоднородных материалов посредством экструзии, в частности к изготовлению материалов, которые не имеют постоянной толщины или имеют гетерогенную структуру и включают решетчатую структуру связанных волокон, перфорированные листы, листы с переменной толщиной или нити для усиления, при этом материал может иметь неплоскостные формы, такие, как цилиндры, трубы и другие сечения, помимо обычных плоских слоев.

Известен способ изготовления неоднородного материала посредством экструзии, при котором осуществляют выдавливание материала через средство для выдавливания, расположенное вокруг продольной оси и изменяющее форму продукта, выдавливаемого из средства для выдавливания, посредством приведения и раскачивающее движение второй части штампа относительно его первой части вдоль по меньшей мере части кругового пути без вращения вокруг продольной оси штампа [1].

Для осуществления известного способа служит устройство для изготовления неоднородного материала, содержащее штамп, включающий первую и вторую части, имеющие поверхности, находящиеся во взаимном скольжении в области средства для выдавливания материала, расположенного вокруг продольной оси штампа и по меньшей мере частично ограниченного первой частью штампа, приводной механизм для приведения в относительное движение частей штампа и придания при этом второй его части раскачивающего движения вдоль по меньшей мере части кругового пути вокруг продольной оси, тем самым периодически влияя на выход выдавленного продукта из каждой секции средства для выдавливания [1].

В результате осуществления способа получают неоднородный материал, выполненный цилиндрической конфигурации с по меньшей мере одним непрерывно продольно выдавленным элементом и составной деталью, расположенной пространственно-спирально вдоль него, причем эта деталь образована в процессе выдавливания [1].

Однако известный способ и устройство не позволяют получить неоднородные материалы различных форм и толщины непосредственно в процессе выдавливания.

Техническим результатом изобретения является расширение ассортимента изготавливаемых изделий, состоящих в общем случае из кольцевой занавеси с особенностями, например с рядом отверстий, с усиливающим волокном, с увеличением толщины или с прорезью, которая распространяется по занавеси в виде пространственной спирали.

Для достижения технического результата в способе изготовления неоднородного материала посредством экструзии, при котором осуществляют выдавливание материала через средство выдавливания, расположенное вокруг продольной оси и изменяющее форму продукта, выдавливаемого из средства для выдавливания, посредством приведения в раскачивающее движение второй части штампа относительно его первой части вдоль по меньшей мере части кругового пути без вращения вокруг продольной оси штампа, согласно изобретению для выдавливания материала используют средство для выдавливания с кольцевой прорезью, расположенной в первой части штампа или между частями штампа, при этом подачу расплавленного материала в кольцевую прорезь, расположенную в первой части штампа, осуществляют через выполненную в ней камеру, а при раскачивающем движении второй части штампа осуществляют попеременное открывание и закрывание по меньшей мере частично прорези по всей ее длине в любом положении.

Кроме того, для выдавливания материала используют штамп, первая и вторая части которого имеют поверхности в форме усеченной сферы, удерживающиеся в скользящем контакте друг с другом в процессе относительного движения. При выдавливании материала первую часть штампа устанавливают стационарно. При выдавливании материала длину хода раскачивающего движения регулируют. В процессе выдавливания осуществляют выдавливание продольных нитей и взаимно связанных с ними секций поперечного волокна, причем последние выдавливают через прорезь благодаря раскачивающему движению второй части штампа.

Непрерывное пространственно-спиральное волокно выдавливают для взаимного соединения продольных волокон.

В процессе выдавливания осуществляют выдавливание пленки материала через дополнительную прорезь и объединяют ее с продуктом выдавливания, подаваемым через средство для выдавливания.

Для выдавливания используют средство, образованное между совместно работающими поверхностями первой и второй частей штампа, имеющих желобок в одной из поверхностей, который попеременно выставляют или прикрывают вследствие относительного движения между частями штампа, тем самым изменяя выход продукта, выдавливаемого из соответствующего средства.

Форму выталкиваемого продукта изменяют путем попеременного открывания и по меньшей мере частичного закрывания средства для выдавливания посредством относительного движения первой и второй частей штампа.

В устройстве для изготовления неоднородного материала, содержащем штамп, включающий первую и вторую части, имеющие поверхности, находящиеся во взаимном скольжении в области средства для выдавливания материала, расположенного вокруг продольной оси штампа и по меньшей мере частично ограниченного первой частью штампа, приводной механизм для приведения в относительное движение частей штампа и придания при этом второй его части раскачивающего движения вдоль по меньшей мере части кругового пути вокруг продольной оси, тем самым периодически влияя на выход выдавленного продукта из каждой секции средства для выдавливания, согласно изобретению средство для выдавливания расположено в первой части штампа, а вторая часть штампа установлена с возможностью попеременного по меньшей мере частичного перекрытия средства для выдавливания.

По второму варианту в устройстве для изготовления неоднородного материала, содержащем штамп, включающий первую и вторую части, имеющие поверхности, находящиеся во взаимном скольжении в области средства для выдавливания материала, расположенного вокруг продольной оси штампа и по меньшей мере частично ограниченного первой частью штампа, приводной механизм для приведения в относительное движение частей штампа и придания при этом второй его части раскачивающего движения вдоль по меньшей мере части кругового пути вокруг продольной оси, тем самым периодически влияя на выход выдавленного продукта из каждой секции средства для выдавливания, при этом вторая часть штампа установлена на узел сферического подшипника, согласно изобретению первая часть штампа выполнена с камерой для подачи в нее расплавленного материала, сообщенной со средством для выдавливания материала, причем вторая часть штампа установлена с возможностью контакта с расплавленным материалом на участке ее круговой кромки совместно со средством для выдавливания.

По обоим вариантам устройства средство для выдавливания материала выполнено в виде прорези для выдавливания, расположенной по меньшей мере частично вокруг продольной оси штампа.

Вторая часть штампа имеет возможность попеременного по меньшей мере частичного открывания и закрывания прорези в некоторых положениях ее вдоль прорези в ответ на относительное круговое раскачивающее движение между частями штампа.

Вторая часть штампа снабжена выступающими элементами для выдавливания отверстий в выходящем из прорези продукте.

Прорезь для выдавливания образована противоположно расположенными поверхностями, при этом одна из поверхностей выполнена с желобками для выдавливания непрерывных продольных волокон.

Первая часть штампа включает два элемента, образующих между собой прорезь для выдавливания, причем по меньшей мере один из элементов установлен с возможностью регулировки и/или замены для изменения конфигурации прорези для выдавливания.

Прорезь для выдавливания выполнена кольцевой формы, а участок круговой кромки второй части штампа выполнен с возможностью выдавливания через прорезь непрерывного пространственно-спирального волокна.

Штамп выполнен с дополнительной прорезью для выдавливания, расположенной вокруг горизонтальной продольной оси для совместного выдавливания непрерывной пленки и продукта, выдавливаемого через средство для выдавливания.

Средство для выдавливания и дополнительная прорезь имеют соответствующие входы для подачи туда различных материалов.

Дополнительная прорезь для выдавливания расположена в первой части штампа.

Первая часть штампа размещена во второй части штампа, а средство для выдавливания обращено в сторону продольной оси.

По третьему варианту в устройстве для изготовления неоднородного материала, содержащем штамп, включающий первую и вторую части, сопряженные друг с другом в области средства для выдавливания, расположенного вокруг продольной оси штампа и по меньшей мере частично ограниченного первой частью штампа, приводной механизм с приводным шпинделем для приведения в относительное движение частей штампа и придания при этом второй его части раскачивающего движения вдоль по меньшей мере части кругового пути вокруг продольной оси, тем самым периодически влияя на выход выдавленного продукта из каждой секции средства для выдавливания, согласно изобретению вторая часть штампа жестко прикреплена к приводному шпинделю, установленному под углом к продольной оси штампа, а приводной механизм связан с приводным шпинделем для приведения конца шпинделя, расположенного на расстоянии от второй части штампа, в орбитальное движение относительно продольной оси.

Приводной шпиндель сопряжен с первой частью штампа посредством шарнира, включающего шаровую опору и гнездо и образующего центр, относительно которого первая и вторая части штампа ограничены в своем движении относительно друг друга.

Приводной механизм содержит обойму подшипника, установленную с возможностью вращения относительно продольной оси, и подшипник, установленный в обойме эксцентрично относительно продольной оси, причем один конец приводного шпинделя установлен в подшипнике.

Обойма подшипника снабжена механизмом регулирования эксцентриситета подшипника и наклона приводного шпинделя к оси.

Приводной механизм выполнен регулируемым для изменения хода раскачивающего движения.

Первая часть штампа содержит средство для подачи материала, выдавливаемого в камеру, сообщенную со средством для выдавливания.

Первая и вторая части штампа имеют сопряженные поверхности, образующие между собой средство для выдавливания.

Сопряженные поверхности первой и второй частей штампа выполнены с желобками для выдавливания непрерывных продольных волокон, расположенных на расстоянии друг от друга вокруг продольной оси, и продольно расположенных секций поперечного волокна, которые взаимно соединяют смежные продольные волокна.

Сопряженные поверхности частей штампа имеют кольцевой желобок для выдавливания секций поперечного волокна в виде непрерывного пространственно-спирального волокна.

Штамп содержит дополнительную прорезь для совместного выдавливания непрерывной пленки, объединенной с волокнами.

Первая часть штампа стационарно установлена на раме, а вторая часть связана с приводным механизмом.

Неоднородный материал, выполненный цилиндрической конфигурации с по меньшей мере одним непрерывно продольно выдавленным элементом и составной деталью, расположенной пространственно-спирально вдоль него, причем эта деталь образована в процессе выдавливания, согласно изобретению неоднородный материал дополнительно содержит непрерывный продольный элемент, выполненный в виде трубчатой пленки.

Неоднородный материал изготовлен в соответствии с вышеописанным способом.

Пространственно-спиральной деталью является волокно или буртик, образованный путем увеличения толщины выдавленного материала.

Неоднородный материал включает по меньшей мере одно непрерывное продольной волокно.

Непрерывные продольные волокна и поперечные волокна образованы на противоположных сторонах совместно выдавленного материала, причем материал продольных и/или поперечных волокон отличен от совместно выдавленного с ними материала.

Изобретение дает большую гибкость, чем предыдущие конструкции, особенно в отношении различных форм выдавливания, которые могут производиться. Одна новая форма выдавливания, которая может изготовляться, содержит лист материала с непрерывными продольными волокнами на его стороне и поперечными волокнами на другой его стороне, причем волокна по меньшей мере на одной стороне из одного материала, например полипропилена, отличны от материала листа, например полиэтилена.

Изобретение позволяет получить продукт в общем случае цилиндрической конфигурации, имеющей по крайней мере один непрерывно и продольно выдавливаемый элемент и деталь, распространяющуюся пространственно спиральным образом вдоль него и образуемую в течение процесса выдавливания.

Пространственно-спиральной деталью может быть пространственно-спиральное волокно или арматура, полученная выдавливанием волокна или увеличением толщины. Кроме того, это может быть рядом отверстий в выдавленном предмете или даже непрерывная прорезь. Основной цилиндрический выдавленный продукт может содержать серию отдельных параллельных элементов или непрерывный лист.

Изобретение может быть использовано при производстве выдавливаемых решетчатых структур, имеющих множество параллельных продольных волокон и по меньшей мере одну непрерывно выдавленную пространственно-спиральную нить, вместе соединяющую названные продольные элементы, причем такие структуры пригодны для последующего растяжения и образования пластиковых сетей, например для использования в сельском хозяйстве и садоводстве.

Кроме того, за счет применения раскачивающего движения падения и качения без относительного вращения первой и второй частей в соответствии с изобретением обеспечивается плавная непрерывная работа с высокой скоростью.

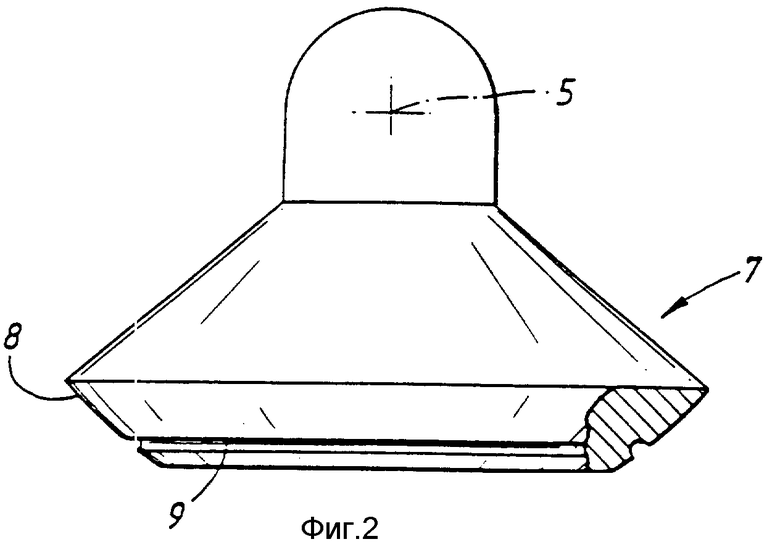

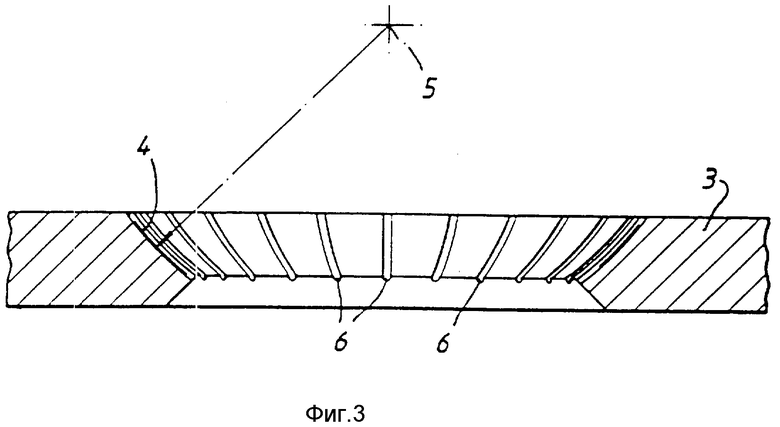

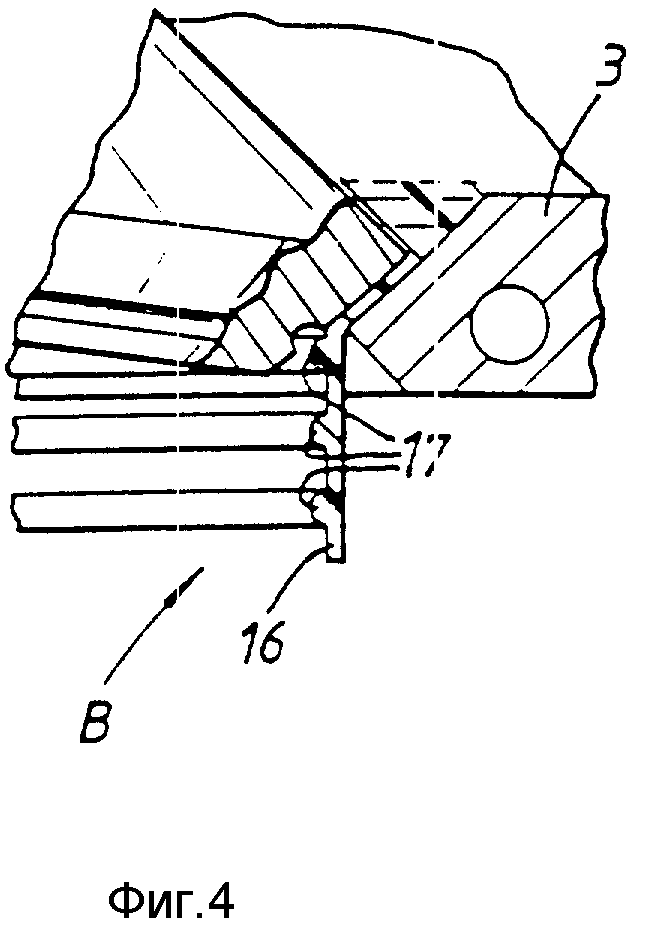

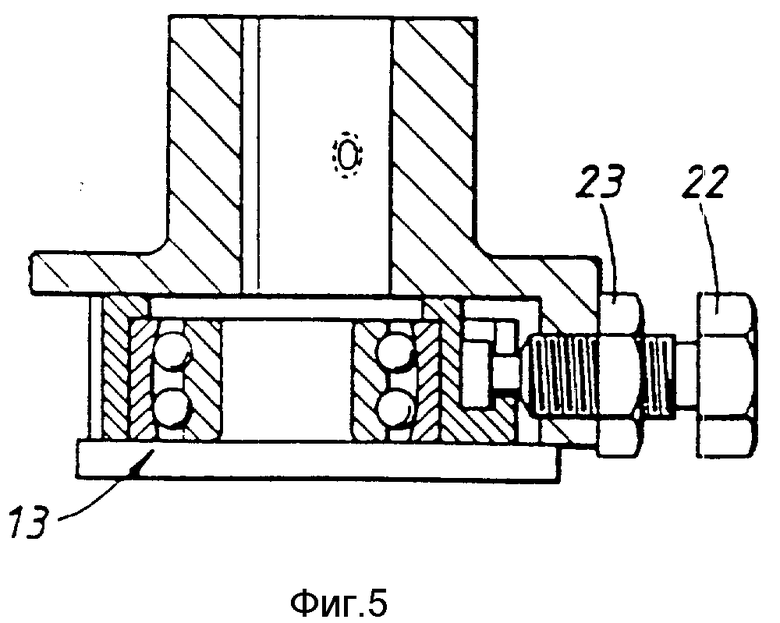

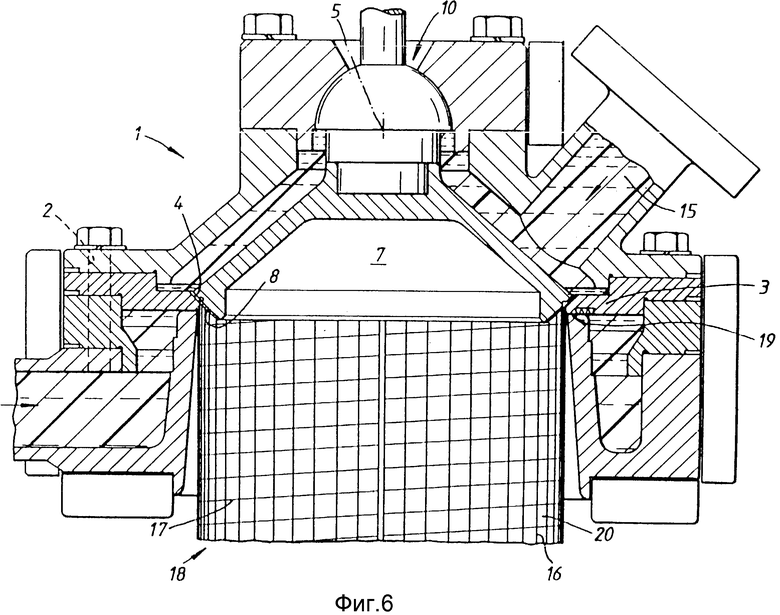

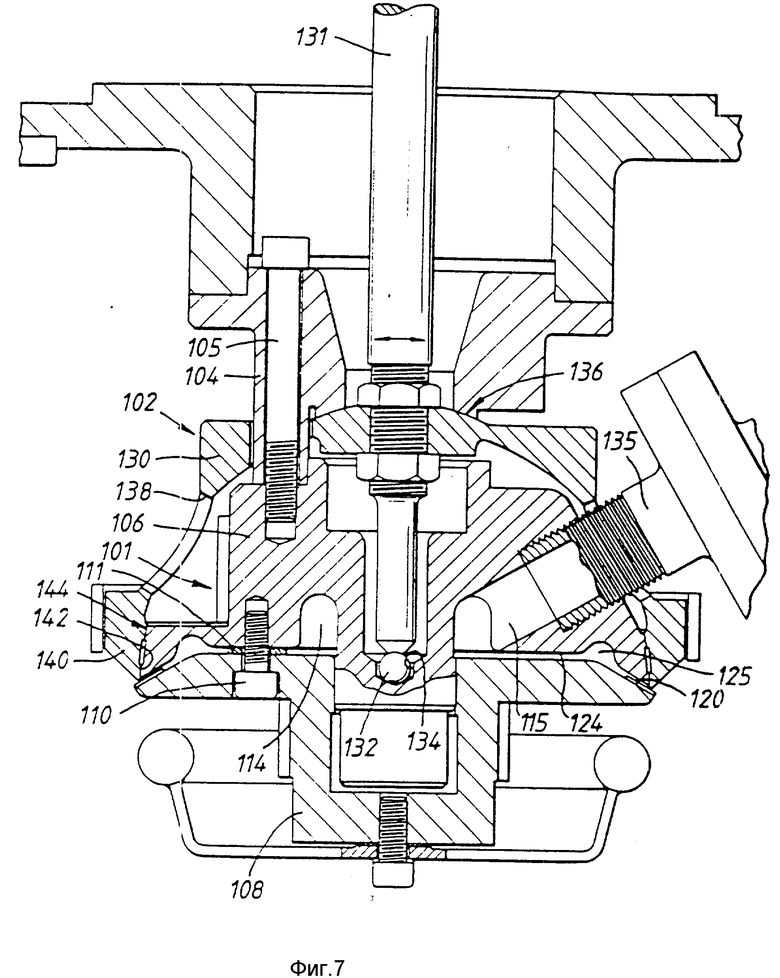

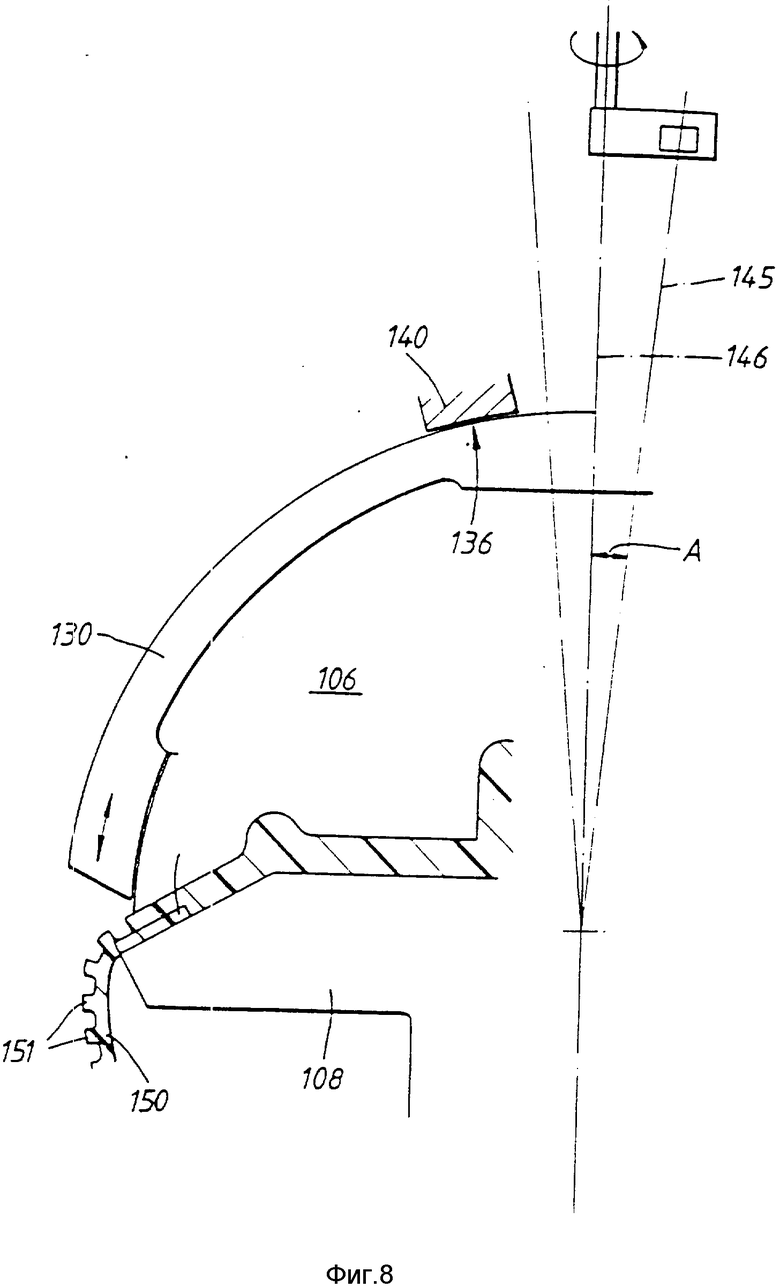

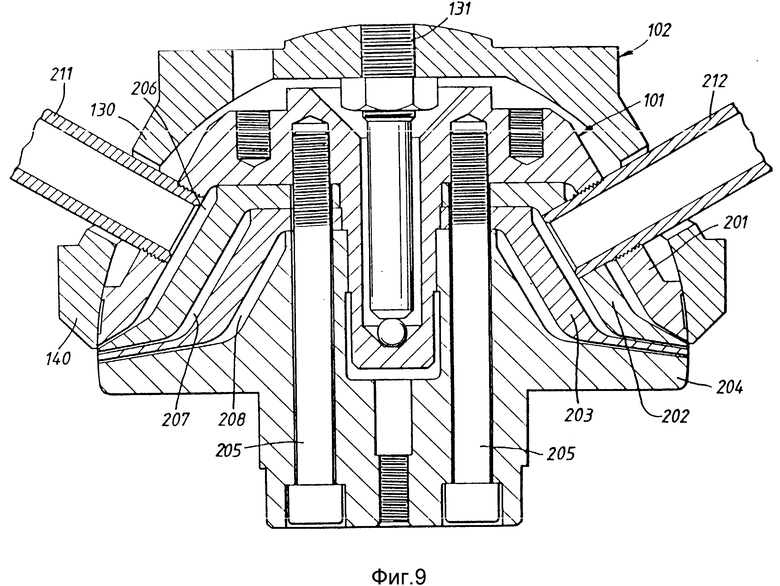

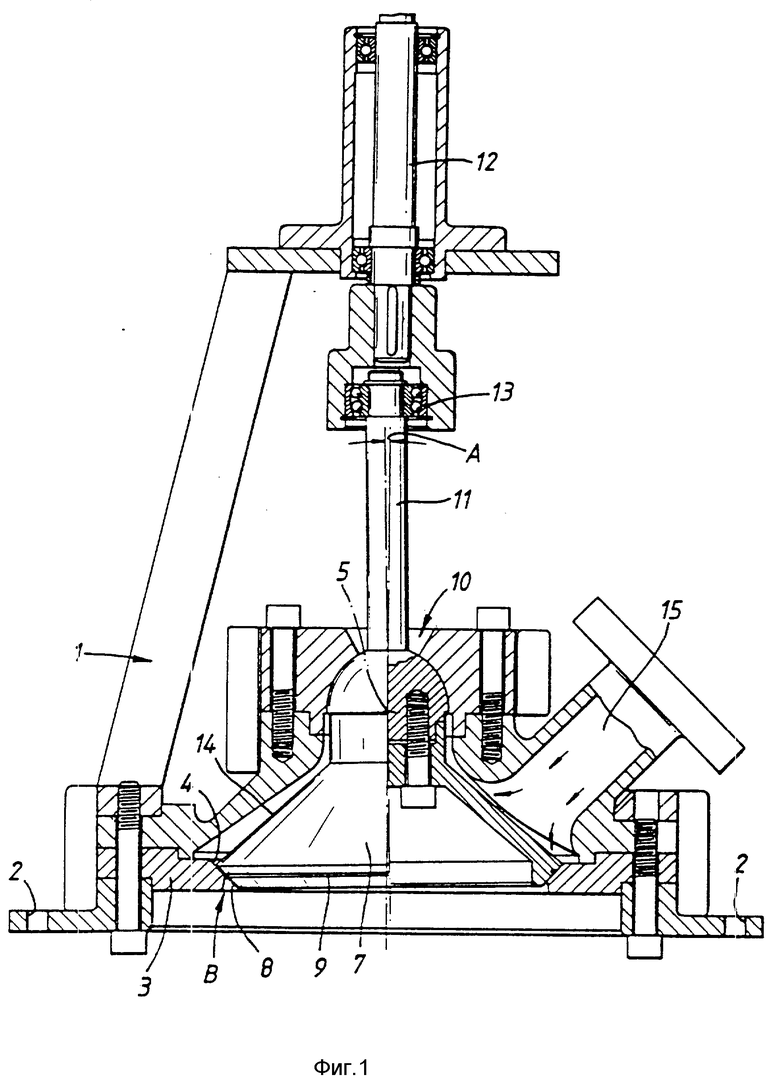

На фиг.1 изображен частичный разрез вида сбоку устройства выдавливания в соответствии с изобретением; на фиг.2 - частичный разрез вида сбоку первой части штампа в варианте устройства, изображенного на фиг.1; на фиг.3 - разрез вида сбоку другой части штампа в варианте штампа, изображенного на фиг.2 устройства; на фиг.4 - частичный разрез вида сбоку частей поверхности штампа, изображенного на фиг.2 и 3; на фиг.5 - разрез вида сбоку в другом масштабе варианта с регулировочным устройством смещения в устройстве, изображенном на фиг.1; на фиг. 6 - частичный разрез вида сбоку устройства для горячего выдавливания в соответствии с изобретением; на фиг.7 - осевой разрез по другому варианту конструкции устройства для горячего выдавливания; на фиг.8 - схема, иллюстрирующая в большом масштабе часть устройства, изображенную на фиг. 7; на фиг.9 - осевой разрез, иллюстрирующий устройство для одновременного выдавливания нескольких слоев материала; на фиг.10 - другой разрез устройства, изображенного на фиг.9.

Устройство для горячего выдавливания (фиг.1) содержит главный корпус 1, жестко закрепленный посредством болтов в болтовых отверстиях 2 в соседней структуре (не показана). Главный корпус 1 состоит из части 3 штампа, имеющей кольцевую вогнутую поверхность 4 штампа в форме усеченной сферы, кривизна которой имеет центр, совпадающий с геометрическим центром 5. Поверхность 4 штампа снабжена многочисленными желобками или каналами 6. Хотя на фиг.3 желобки 6 показаны имеющими одинаковый размер и расположенными на одинаковом расстоянии друг от друга, они могут быть, как станет очевидным, расположены нерегулярно и/или иметь различные размеры. Желобки 6 показаны распространяющимися в вертикальных плоскостях, хотя они могут быть наклоненными относительно названных плоскостей.

Устройство также содержит вторую часть 7 штампа. Эта часть штампа имеет кольцевую выпуклую поверхность 8 штампа в форме усеченной сферы. Радиус кривизны поверхности 8 является тем же, что и у поверхности 4 штампа, что приводит к тому, что, будучи собранными совместно, как показано на фиг.1, геометрические центры 5 двух поверхностей 4, 8 штампа совпадают.

Часть 7 штампа показана как имеющая единственный желобок 9, простирающийся непрерывно вокруг кольцевого расстояния поверхности 8 штампа. Как далее станет ясно, поверхность штампа не следует ограничивать единственным желобком 9, и желобок или желобки не обязательно должны полностью охватывать окружность поверхности 8 штампа.

При сборке, когда кольцо выпуклой поверхности 8 штампа приблизится к кольцу вогнутой поверхности 4 штампа до входа в контакт поверхностей 4,8 штампа, как показано на фиг.1, вторая часть 7 штампа движется в объединенном движении качения и ударном относительно первой части 3 штампа, так что поверхность 8 штампа скользнет над поверхностью 4 штампа. Это круговое раскачивающее движение будет впоследствии называться как "неровный ход".

Если имеет место неровный ход, вторая часть 7 штампа не вращается, а неравномерно движется относительно его центральной, в общем случае вертикальной оси, относительно первой части штампа.

Чтобы согласовать неровный ход второй части 7 штампа, вторая часть штампа и главный корпус 1 снабжены универсальным сочленением типа шарик (шаровая опора) гнездо 10. Шарик второй части 7 жестко прикреплен к шпинделю 11, ось которого смещена на угол А от вертикальной оси главного приводного вала 12. Чтобы неравномерно перемещать вторую часть 7 штампа, вал 12 вращают посредством устройства привода (не показано). Угол смещения А вызывает вращение верхнего конца шпинделя 11, который описывает форму конуса, имеющего угол конуса 2А и точку 5 как вершину конуса. Шпиндель 11 не вращается вокруг своей оси, причем подшипник 13 предотвращает передачу вращательного движения от главного приводного вала 12 и шпинделю 11.

Угол А может изменяться путем регулирования горизонтального смещения подшипника 13 от оси вала 12. Подходящее регулировочное устройство с установленным смещением показано крупным планом на фиг.5.

Устройство (фиг.1) для раскачивания второй части 7 штампа является лишь одним способом достижения желаемого движения. Ценно то, что могут быть применены альтернативные методы создания желаемого неровного хода.

Чтобы выдавить цилиндрическую решетку, расплавленный термопластический материал, такой как, например, полипропилен или полиэтилен, нагнетается под давлением из экструдера в камеру 14, образованную между двумя частями штампа, через впускной патрубок 15. Это приводит к выдавливанию материала из многочисленных проходов, совместно образуемых посредством поверхности 8 штампа и желобков 6, сделанных на поверхности 4 штампа, в виде множества, в общем случае параллельных, продольно распространяющихся непрерывных волокон или нитей 16. Они образуют в общем случае цилиндрическую форму, подобную той, которая показана на фиг.6.

В практике большая часть кольцевого расстояния желобка 9 закрыта поверхностью 4 первой части 3 штампа, как показано в правой половине фиг.1. При этом условии желобки 6 подают расплавленный термопластичный материал в желобки 9. Однако наклон второй части 7 штампа, возникающий вследствие его раскачивающегося движения, приводит к тому, что малая часть B желобка 9 оказывается ниже уровня вогнутой поверхности 4 штампа, как показано в левой половине фиг. 1 и на фиг.4, являясь причиной того, что пластический материал, содержащийся в части B желобка 9, выдавливается в виде нити или волокна 17. Это волокно 17 выдавливается вместе с продольным волокном 16 и связано с ним неразрывно. Вытягивание продольного волокна 16 помогает вытяжке волокна 17 из желобка 9.

Хотя вторая часть 7 штампа не вращается относительно первой части 3 штампа, эффект неравномерного движения должен вызывать у подготовленной порции B желобка 9 распространение по окружности. Подготовленная порция B желобка 9 проходит полный круг в кольцевой поверхности 4 штампа за каждый полный оборот приводного вала 12. Движение подготовленной порции B по круговому пути является причиной того, что волокно 17 непрерывно выдавливается, одновременно находясь в связи с продольными волокнами 16, и образует в общем случае цилиндрическую решетчатую структуру 18, подобную той, которая показана на фиг.6. Благодаря непрерывному выдавливанию продольных нитей 16, форма выдавленного волокна 17 оказывается в общем случае пространственно-спиральной, как показано на фиг.6.

Путем изменения скорости неровного хода второй части 7 штампа относительно скорости выдавливания продольного волокна 16 шаг пространственно-спирального волокна 17 можно изменять, что приводит к изменению размера отверстий в решетке 18. Подходящей скоростью для второй части 7 штампа может быть, например, скорость порядка около 4000 циклов в 1 мин.

Если требуется, чтобы выдавленная решетка 18 была плоской, например для использования в производстве листов из сети, после выдавливания выдавленная в общем случае цилиндрическая решетка может быть разрезана вдоль одной стороны для раскладывания ее в плоскую. Напротив, чтобы избежать необходимости разреза в общем случае цилиндрической решетки желобок 9 можно модифицировать, чтобы он был разрывным, например так, чтобы он распространялся по поверхности 8 штампа лишь в некоторой пропорции от общей длины периферии, например распространялся бы лишь на 340o по периферии поверхности 8 штампа. Тем самым волокно 17, которое будет выдавливаться из желобка 9, будет разрывным, образуя разрывную пространственную спираль с отрезками пространственно-спирального волокна, расположенными в отдалении друг от друга вдоль продольных волокон 16.

Если требуется выдавить множество плоских полосок решетки, желобки 9 должны быть снабжены более чем одним прерыванием. Соответственным образом могут также варьироваться расстояния между желобками 6 на поверхности 4 штампа.

Если решетка необходима для использования в производстве сетей, выдавливаемая решетка должна простираться в двух взаимно перпендикулярных направлениях известным способом. Чтобы облегчить эту операцию по вытягиванию сети, продольные нити 16, которые будут образовывать кромки плоской решетки, могут быть сделаны толще, чем остальные продольные волокна, так, чтобы увеличить их сопротивление раздиранию со стороны остающихся частей решетки в процессе растягивания. Этого увеличения толщины продольного волокна 16 можно достигнуть простым образом, увеличивая размер желобка 6, из которого утолщенные волокна должны выдавливаться.

Хотя одним способом использования устройства в соответствии с изобретением является производство решетки из гибких нитей, которую можно использовать в производстве гибкого сетного полотна, либо с, либо без последующего двухосевого вытягивания, данное устройство может быть использовано для производства сравнительно жесткой решетчатой структуры для других целей.

Для заданной скорости выдавливания продольного волокна 16 необходимо менять одну или обе амплитуды движения неровного хода путем изменения угла смещения A и скорости неровного хода второй части 7 штампа так, чтобы достичь оптимальных условий для выдавливания решетки.

Хотя вторая часть 7 штампа показана снабженной единственным желобком 9, она может быть изготовлена с более чем одним желобком так, чтобы одновременно выдавливать более чем одно пространственно-спиральное волокно 17. В качестве альтернативы или в добавление к изображенному расположению, в котором к желобку 9 подается термопластичный материал с помощью работы желобков 6, может быть изготовлено отдельное питающее устройство (не показано) для подачи к каждому желобку 9 расплавленного термопластичного материала.

Чтобы изменить размер открытой части B желобка можно изменять угол A, используя пробивающее регулировочное устройство типа, показанного на фиг.5, с тем, чтобы изменять смещение подшипника 13 от вала 12. Хотя устройство, показанное на фиг.5, регулируется вручную при помощи ввинчивания или вывинчивания болта 22 и запирая его в принятом положении контргайкой 23, это устройство можно целесообразным образом регулировать дистанционно, например, с помощью электрического пошагового двигателя так, чтобы угол A мог бы варьироваться, когда устройство находится в работе без необходимости останова неравномерного движения.

В данном тексте на стационарной части 3 штампа проведены желобки 6 для выдавливания продольных волокон, но они могут быть вместо этого нанесены на вторую часть 7 штампа. Подобным образом кольцевая канавка или канавки могут быть сделаны на стационарной части штампа, что предпочтительнее, чем на второй части 7 штампа. Центральная часть 7 штампа обеспечивает неровный ход, а внешняя часть 4 штампа может обеспечивать в противоположность этому или вдобавок неровный ход.

Желобок или желобки 9 и некоторые или все желобки 6 могут быть нанесены на одну из частей штампа, предпочтительно на центральную часть штампа.

В модификации, изображенной на фиг.1, предлагаемое устройство может быть дополнительно снабжено другим устройством выдавливания, например, как показано на фиг.6, где добавочная часть 19 штампа изготовлена смежной с частью 3 штампа. Непрерывный кольцевой или частично кольцевой зазор изготовлен между 3,19 частями штампа так, что пленка 20 расплавленного термопластичного материала, подаваемого под давлением в полость 21, выдавливается через зазор, образуя непрерывный выдавливаемый цилиндр или часть цилиндра. Так как пленка 20 выдавливается прямо вблизи точки выдавливания волокон 16,17, решетка, образованная этими волокнами, объединяется с пленкой 20 и образует пленку с составной решетчатой структурой.

Что касается желобков 6,9, размер зазора или зазоры между частями 3,19 штампа могут изменяться, изменяя толщину и/или размер выдавливаемой пленки или пленок.

На фиг.6 показано, как пленка выдавливается на внешнюю сторону решетки, составленной из волокон. Пленка может напротив и/или вдобавок выдавливаться на внутреннюю сторону решетки, составленной из волокон 18, посредством другого средства выдавливания, не показанного.

Устройство для выдавливания (фиг.7 и 8) имеет стационарную внутреннюю часть 101 и подвижную внешнюю часть 102, которая окружает внутреннюю часть. Часть 101 штампа неподвижно установлена на раме 104 на болтах 105 (показан лишь один). Часть 101 штампа содержит верхний и нижний элементы 106, 108 штампа, скрепленные вместе болтами 110 и сохраняющие некоторое расстояние посредством прокладок и шайб 111, окружающих болты 110. Верхняя и нижняя части штампа ограничивают собой сборную камеру 114, куда подается расплавленный пластик через впускной патрубок 115 и от экструдера. Кольцевой выход для выдавливания образуется между противоположными поверхностями верхнего и нижнего элементов 106, 108 штампа, который распространяется по периферии внутренней части 101 штампа. В иллюстрированном варианте противоположные поверхности, ограничивающие выходное отверстие, имеют форму усеченного конуса, но эта форма не является существенной, и они могли бы быть плоскими. Как показано, поверхность нижнего элемента 108 снабжена серией желобков 120, направленных радиально и расположенных вокруг кольцевого отверстия.

Расплавленный пластический материал подается к отверстию из сборной камеры 114 через радиальный проход 124 и кольцевую вспомогательную камеру 125.

Подвижная часть 102 содержит в общем случае полусферический элемент или колокол 130, неподвижно закрепленный на приводном шпинделе 131, который проходит через колокол и снабжен на своем нижнем конце шариком 132, помещенным в гнездо 134, образованное в верхнем элементе 106 штампа и образующее центр шарнира, относительно которого шпиндель, а следовательно, и колокол может раскачиваться относительно внутренней части 101 штампа. Колокол включает отверстия, через которые проходят крепежные болты 105 и входное соединение 135, причем с достаточным зазором, чтобы согласовать движение колокола, как описано ниже. Добавочные отверстия, например, обозначенные позицией 138, можно предусмотреть для обеспечения вращающегося равновесия. Колокол имеет часть с частично сферической поверхностью 136 на самом верхнем своем участке для совмещения с сопряженной поверхностью подшипника, сделанной на опорной раме 104, причем эти поверхности центрированы с геометрическим центром на шарике 132. Далее колокол содержит кольцо или воротник 140, конструкция которого, в частности, показана и который содержит часть составного обода колокола. У кольца 140 внутренняя поверхность 142 подшипника выполнена в форме усеченной сферы и центрирована в центре шарика 132, а верхний элемент штампа 106 имеет сопряженную поверхность 144 подшипника в форме усеченного конуса, причем обе эти поверхности находятся в скользящем контакте и запирают пространство между колоколом 130 и элементом 106 штампа.

Ось 145 приводного шпинделя 131, а следовательно, ось симметрии колокола 130, наклонена на малый угол A к оси 146 внутренней части 101 штампа, шпиндель связан с приводным механизмом, который может, как в точности описано выше в связи с фиг.1 и 5, содействовать передаче орбитального движения верхнему концу шпинделя 131, так что ось шпинделя описывает поверхность конуса, а колокол 130 совершает неравномерное движение вокруг внутренней части 101 штампа, совершая круговые раскачивающие движения. Вследствие этого относительного движения между внутренней и нижней частями 101, 102 штампа нижняя кромка воротника 140 оказывается в каждом положении вокруг экструзионного отверстия попеременно поднятой для полного открытия отверстия и опущенной для закрытия отверстия в области выше желобков 120. В результате выдавливаются непрерывные удлиненные волокна 150, производимые желобками 120, а пространственно-спиральное волокно 151 образуется вследствие того, что прорезь открывается под желобками 120, которые совершают движение вокруг штампа для выдавливания, причем пространственно-спиральное волокно является поперечным к продольным волокнам и связано с ними.

Выдавленная трубчатая решетчатая структура (фиг.1) может быть разрезана в продольном направлении, подвержена двухосевому развертыванию для производства сетематериала. Размеры относительных расстояний между желобками 120 могут изменяться в соответствии с характеристиками желаемого режима выдавливания. Кольцевой зазор отверстия выдавливания может закрываться так, что он оказывается не полностью кольцевым, и в этом случае пространственно-спиральное волокно будет иметь соответствующее прерывание и в общем случае получаемое цилиндрическое выдавливание будет иметь продольную прорезь, такую, что специальная операция разрезания продукта не будет необходимой. Путем регулирования угла наклона шпинделя 131 ход кольца 140 относительно экструзионного отверстия изменяется. Таким образом, кольцо может быть отрегулировано так, что нижняя часть периферии экструзионной прорези оставалась бы постоянно открытой, и в этом случае производимые продукты выдавливания содержали бы непрерывный лист или пленку с продольными нитями или буртиками на одной стороне и пространственно-спиральное волокно или буртик на другой стороне. При устранении желобков 120 производится листовая продукция с пространственно-спиральным буртиком или волокном на одной стороне. Этот вариант может оказаться пригодным для производства патрубков или труб с гладкими внутренними поверхностями, усиленными посредством буртиков, распространяющихся вокруг их внешних поверхностей.

Вместо образования плоской кромки кольцо 140 может иметь ряд игл или других выступов, распределенных по его периметру для совместной работы со свисающим сверху, т.е. выдвинутой поверхностью нижнего элемента 106 штампа с целью перфорации листа, выходящего из экструзионного отверстия. Если имеется шлицованная кромка кольца, шлицы могут образовать проемы для выдавливания продольных волокон и вследствие неравномерного движения колокола могут быть подняты, полностью открывая отверстие для образования пространственно-спирального волокна во взаимной связи с продольными волокнами.

В работе устройства шаг между смежными пространственно-спиральными волокнами зависит от скорости выдавливания материала и времени, потребного для колокола, чтобы совершить один цикл своего неравномерного движения, а следовательно, одного цикла открытия и закрытия в любой точке по окружности экструзионного отверстия.

Возможны многочисленные модификации данного устройства без отхода от его фундаментальных принципов работы и в качестве примера таких модификаций могут быть упомянуты следующие:

a) вместо замены всего нижнего элемента 108 с целью изменения числа, размера и/или относительного расположения желобков 120 он мог бы быть снабжен отделимым, заменимым периферическим кольцом, содержащим желобки;

б) колокол 130 мог бы быть оборудован легко отделимым и заменяемым ободом для образования кромки, подходящей для специального вида выдавливания, которое следует производить;

c) кромка кольца 140, которая работает совместно с нижним элементом штампа, может быть изготовлена крупнее или меньше с целью увеличить или уменьшить соответственно ширину прорезей между смежными секциями пространственно-спирального волокна;

д) нет необходимости, чтобы нижний элемент штампа 108 выступал над кромкой верхнего элемента штампа, а внешняя кромка могла бы внезапно появиться перед верхним элементом штампа; кольцо 140 тогда может быть расположено так, чтобы оно перекрывало обе кромки; таким образом, кольцо могло бы образовать острую кромку так, чтобы выдавливалась непрерывная пространственно-спиральная полоска, причем ширина полоски определялась бы скоростью выдавливания и скоростью движения колокола; в качестве другой альтернативы кольцо может образовать гребень, зубья которого в общем случае распространяются поперек кольцевой прорези, но подняты, освобождая прорезь и давая возможность образовать пространственно-спиральную нить, взаимно связанную с продольными нитями, выдавливаемыми между зубьями;

e) сборные камеры и каналы подачи в пределах внутренней части 101 могли бы быть расположены таким образом, чтобы подводить расплавленный пластический материал к желобкам, образованным по крайней мере на одной из двух совместно работающих поверхностей подшипника 142, 144, но более удобно - только на поверхности 144; желобки могли бы быть расположены так, как описано выше в связи с фиг.1-6, чтобы выдавливалась решетчатая структура непосредственно между кольцом 140 и элементом штампа 106; если также образуется кольцевое экструзионное отверстие, то устройство может производить выдавливание листа с решетчатой структурой продольных и поперечных нитей на внешней поверхности листа; предполагая использование особых материалов и соответствующие конструкции каналов питания, листовые и решетчатые структуры могут быть образованы из различных материалов;

ж) желобки 120 в экструзионном отверстии не должны быть все сразу одного и того же размера, например, если цилиндрический продукт выдавливания должен затем разрезаться в продольном направлении, то желобки, которые непрерывно формируют продольные волокна с любой стороны разреза, могут быть сделаны крупнее по размеру поперечного сечения, так чтобы эти волокна были бы соответственно сильнее; кроме того, кольцевое экструзионное отверстие или кромка кольца 140 могли бы быть видоизменены в периферической области, где выдавливание должно быть подрезано, чтобы образовалась более тонкая и более слабая часть пространственно-спирального волокна с тем, чтобы облегчить операцию разрезания продукта; как упомянуто выше, они могли бы быть так устроены, чтобы выдавливание пространственно-спирального волокна прерывалось, тем самым отдельная операция разрезания продукта не оказалась бы необходимой;

з) если желобки 120 отсутствуют, то производится лист с пространственным буртиком или волокном на одной стороне, как описано выше; добавочное экструзионное отверстие может быть образовано для производства другого слоя, например, из другого материала, покрывающего лист пространственно-спиральным буртиком, а также смесь материалов таким образом образованная могла бы быть подвергнута процессу выдавливания так, чтобы получающийся продукт имел бы гладкую поверхность как внутри, так и снаружи.

Этими модификациями не исчерпываются возможные изменения конструкции, другие модификации возможны без отхода от основных принципов, лежащих в основе изобретения. Модификации (a) и (b) дают возможность, чтобы то же самое устройство было бы быстро переделано на производство большого разнообразия продуктов выдавливания. Регулирование колокола 130 на приводном шпинделе 131 дает возможность легкой регулировки поверхностей подшипников 142, 144 для плотного контакта. Разумеется, эти регулировки, допускающие приводному механизму развивать скорость, при которой шпиндель 131 вращается и образовывает угол наклона A, который определяет ход кольца в процессе неравномерного движения колокола, также дает возможность, чтобы устройство можно было бы отрегулировать с целью изменения точной формы выдавливаемого продукта. В отношении устройств, изображенных на фиг.1-6, продукт выдавливания может быть подвергнут двухосному растяжению с целью производства продуктов из сетематериала. Таким образом может быть получена сеть 3-4 м в ширину из экструзионного устройства 35 см.

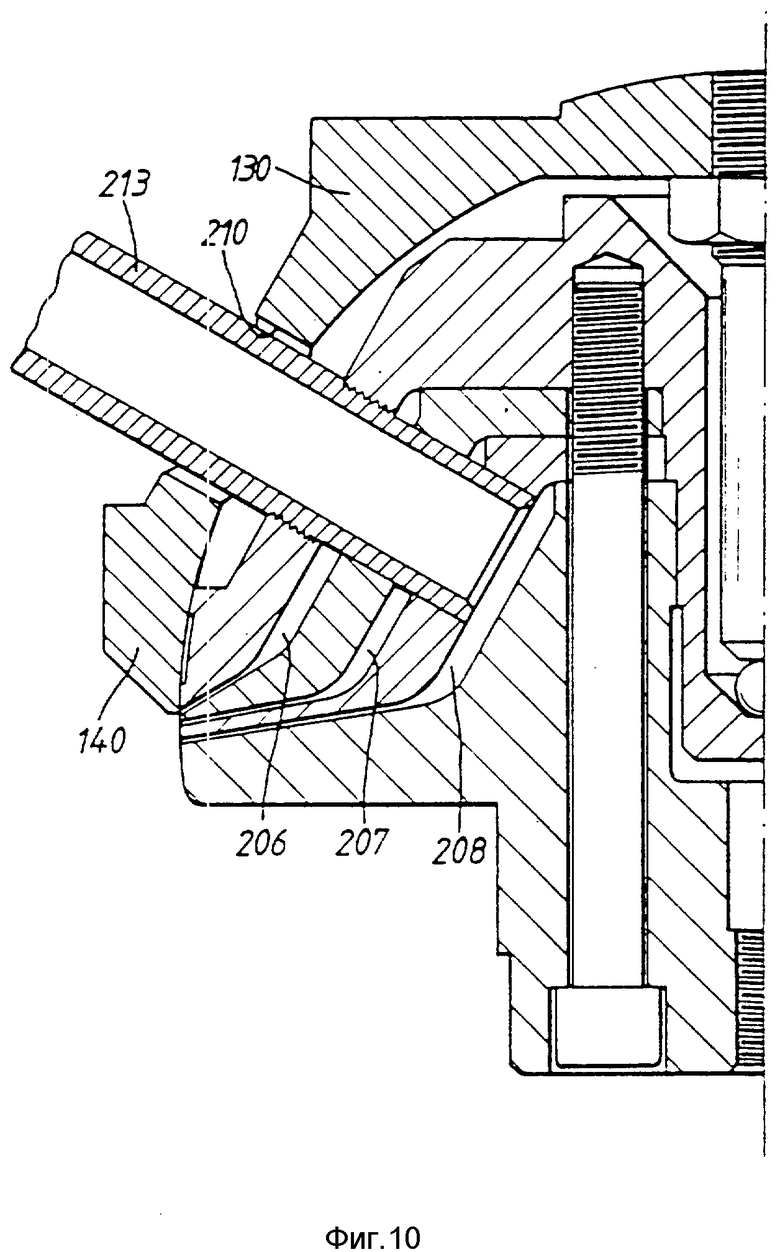

Фиг. 9 и 10 иллюстрируют модифицированный вид устройства, изображенного на фиг.7 и 8, который пригоден для производства составных продуктов выдавливания. Внутренняя часть 101 собрана из четырех элементов 201, 202, 203 и 204, скрепленных вместе болтами 205. Три сборные камеры 206, 207, 208, которые изолированы друг от друга, сходятся между смежными парами стационарных элементов штампа 201-204, а соответствующие входные соединения 211, 212, 213 прикреплены к внутренней части штампа для подведения расплавленного пластика из экструдеров к соответствующим камерам 206-208. Патрубки проходят снаружи через соответствующие отверстия 210 в колоколе 130, который является таким же, как и в предыдущем осуществлении. Сборные камеры связаны внутренними каналами питания с соответствующими экструзионными отверстиями на периферии стационарной части штампа. Это отверстие связано с камерой 206, управляется кромкой колокола 140 и может быть кольцевым зазором вокруг периферии окружности стационарной части штампа. Таким образом, когда колокол 130 приводится в действие и совершает неравномерное движение вследствие углового смещения приводного вала 131, зазор в каждом положении вдоль своей длины попеременно открывается или закрывается, и в результате выдавливается пространственно-спиральная нить или волокно. Колокол не оказывает влияния на другие экструзионные отверстия. Это отверстие, питаемое от камеры 207, может быть также прорезано по периферийной окружности, так что будет производиться непрерывная трубчатая пленка или труба с продольным усиливающим волокном, изготовленным совместно со своей внутренней поверхностью, а непрерывное пространственно-спиральное волокно соединено с ее наружной поверхностью. Следует подчеркнуть, что камеры 206-208 могут снабжаться различными материалами для производства составных продуктов при совместном выдавливании. Например, камеры 206, 208 могут снабжаться полипропиленом для поперечных и продольных волокон, а полиэтилен может доставляться в камеру 207 для трубчатого листа. В отношении пространственно-спиральной нити ее шаг будет зависеть от скорости выдавливания и скорости движения колокола, а ее толщина будет зависеть от ширины прорези для выдавливания.

Многие из модификаций и изменяемые конструкционные особенности, поясненные выше, применимы также к устройству, изображенному на фиг.9 и 10.

Тогда как в устройствах, изображенных на фиг. 7-10, прорезь для выдавливания образуется во внутренней части штампа, а внешняя часть, например колокол, приводится в неравномерное движение для оказания влияния на экструзию, следует подчеркнуть, что эта общая конструкция могла бы быть обращена так, что наружная часть штампа оказалась бы стационарной и включала бы направленную внутрь прорезь для выдавливания, в внутренняя часть штампа приводилась бы в круговое раскачивающее движение для оказания влияния на экструзию. Альтернативные формы, описанные выше для отверстий для выдавливания и кромки движущейся части штампа, которая работает вместе с этими отверстиями, оказываются по меньшей мере для большей части их применимыми к обеим этим конструкциям. Далее для колокола оказывается несущественно, что он имеет рабочую часть или кромку для оказания влияния на экструзию, которая распространяется вдоль полной окружности, а в таком случае относительное раскачивающее движение между частями штампа нужно лишь повторно давать через часть пути по окружности.

Хотя описанное здесь специфично в отношении экструзии пластика, данное изобретение также применимо к производству продуктов выдавливания из других материалов, таких, как металл.

Использование: изобретение относится к изготовлению неоднородных материалов посредством экструзии, в частности к изготовлению материалов, которые не имеют постоянной толщины или имеют гетерогенную структуру и включают решетчатую структуру связанных волокон, перфорированные листы, листы с переменной толщиной или нити для усиления, при этом материал может иметь неплоскостные формы, такие, как цилиндры, трубы и другие сечения, помимо обычных плоских слоев. Сущность изобретения: в способе изготовления неоднородного материала для выдавливания материала используют средство для выдавливания с кольцевой прорезью, расположенной в первой части штампа или между частями штампа. При этом подачу расплавленного материала в кольцевую прорезь, расположенную в первой части штампа, осуществляют через выполненную в ней камеру. При раскачивающем движении второй части штампа осуществляют попеременное открывание и закрывание по меньшей мере частично прорези по всей ее длине в любом положении. Способ раскрывает также используемый для его осуществления штамп, выдавливаемый продукт и изменение формы продукта. В устройстве для выдавливания неоднородного материала по первому варианту средство для выдавливания расположено в первой части штампа. Вторая часть штампа установлена с возможностью попеременного по меньшей мере частичного перекрытия средства для выдавливания. По второму варианту устройства первая часть штампа выполнена с камерой для подачи в нее расплавленного материала, сообщенной со средством для выдавливания материала. Вторая часть штампа установлена с возможностью контакта с расплавленным материалом на участке ее круговой кромки совместно со средством для выдавливания. По третьему варианту устройства вторая часть штампа жестко прикреплена к приводному шпинделю, установленному под углом к продольной оси штампа. Приводной механизм связан с приводным шпинделем для приведения конца шпинделя, расположенного на расстоянии от второй части штампа, в орбитальное движение относительно продольной оси. Неоднородный материал, получаемый в результате осуществления способа, дополнительно содержит непрерывный продольный элемент, выполненный в виде трубчатой пленки. 5 с. и 32 з. п. ф-лы, 10 ил.

Приоритет по пунктам:

08.07.92 по пп. 1 21 и 34 37;

20.09.91 по пп. 23 33.

| DE, заявка, 1296377, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1998-02-10—Публикация

1992-09-17—Подача