00

о ;о

О)

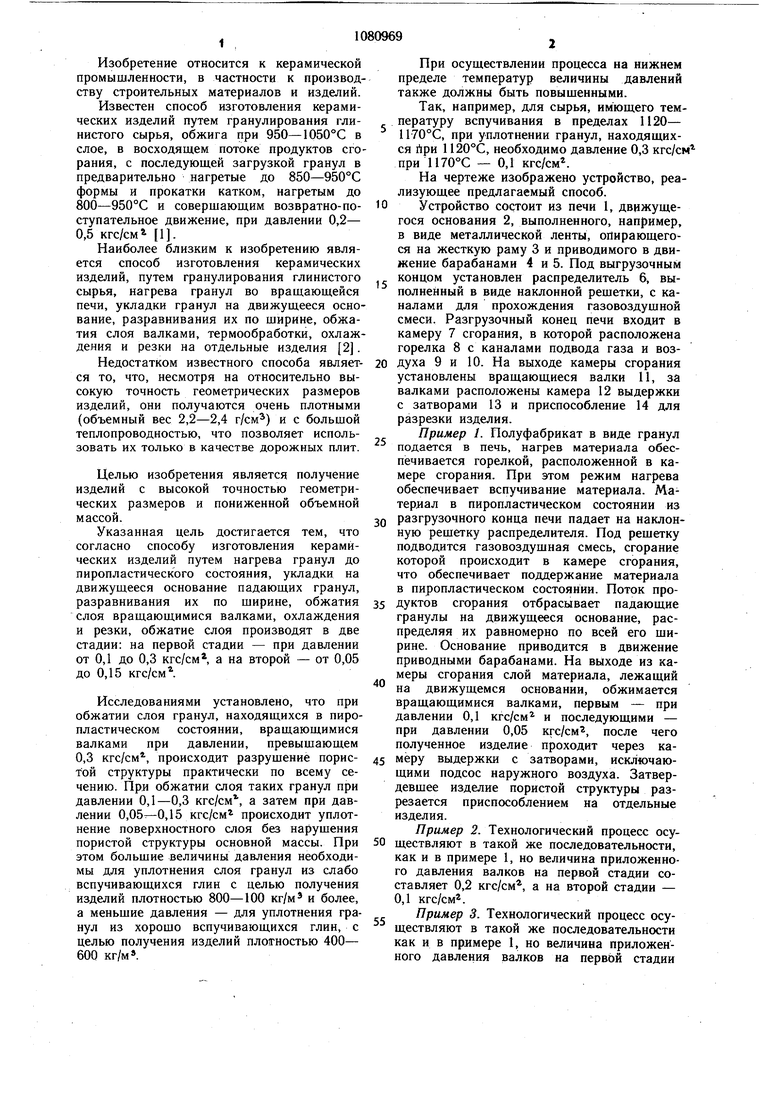

побермость namepuojia Изобретение относится к керамической промышленности, в частности к производству строительных материалов и изделий. Известен способ изготовления керамических изделий путем гранулирования глинистого сырья, обжига при 950-1050°С в слое, в восходящем потоке продуктов сгорания, с последующей загрузкой гранул в предварительно нагретые до 850-950°С формы и прокатки катком, нагретым до 800-950°С и соверщающим возвратно-поступательное движение, при давлении 0,2- 0,5 кгс/см 1. Наиболее близким к изобретению является способ изготовления керамических изделий, путем гранулирования глинистого сырья, нагрева гранул во вращающейся печи, укладки гранул на движущееся основание, разравнивания их по щирине, обжатия слоя валками, термообработки, охлаждения и резки на отдельные изделия 2. Недостатком известного способа является то, что, несмотря на относительно высокую точность геометрических размеров изделий, они получаются очень плотными (объемный вес 2,2-2,4 г/см) и с больщой теплопроводностью, что позволяет использовать их только в качестве дорожных плит. Целью изобретения является получение изделий с высокой точностью геометрических размеров и пониженной объемной массой. Указанная цель достигается тем, что согласно способу изготовления керамических изделий путем нагрева гранул до пиропластического состояния, укладки на движущееся основание падающих гранул, разравнивания их по щирине, обжатия слоя вращающимися валками, охлаждения и резки, обжатие слоя производят в две стадии: на первой стадии - при давлении от 0,1 до 0,3 кгс/см, а на второй - от 0,05 до 0,15 кгс/см. Исследованиями установлено, что при обжатии слоя гранул, находящихся в пиропластическом состоянии, вращающимися валками при давлении, превыщающем 0,3 кгс/см, происходит разрушение пористой структуры практически по всему сечению. При обжатии слоя таких гранул при давлении 0,1-0,3 кгс/см, а затем при давлении 0,,15 кгс/см происходит уплотнение поверхностного слоя без нарущения пористой структуры основной массы. При этом большие величины давления необходимы для уплотнения слоя гранул из слабо вспучивающихся глин с целью получения изделий плотностью 800-100 кг/м и более, а меньшие давления - для уплотнения гранул из хорошо вспучивающихся глин, с целью получения изделий плотностью 400- 600 кг/м. При осуществлении процесса на нижнем пределе температур величины давлений также должны быть повышенными. Так, например, для сырья, имющего температуру вспучивания в пределах 1120- 1170°С, при уплотнении гранул, находящихся йри 1120°С, необходимо давление 0,3 кгс/см при 1170°С - 0,1 кгс/см. На чертеже изображено устройство, реализующее предлагаемый способ. Устройство сортоит из печи 1, движущегося основания 2, выполненного, например, в виде металлической ленты, опирающегося на жесткую раму 3 и приводимого в движение барабанами 4 и 5. Под выгрузочным концом установлен распределитель 6, выполненный в виде наклонной решетки, с каналами для прохождения газовоздушной смеси. Разгрузочный конец печи входит в камеру 7 сгорания, в которой расположена горелка 8 с каналами подвода газа и воздуха 9 и 10. На выходе камеры сгорания установлены вращающиеся валки 11, за валками расположены камера 12 выдержки с затворами 13 и приспособление 14 для разрезки изделия. Пример 1. Полуфабрикат в виде гранул подается в печь, нагрев материала обеспечивается горелкой, расположенной в камере сгорания. При этом режим нагрева обеспечивает вспучивание материала. Материал в пиропластическом состоянии из разгрузочного конца печи падает на наклонную решетку распределителя. Под решетку подводится газовоздушная смесь, сгорание которой происходит в камере сгорания, что обеспечивает поддержание материала в пиропластическом состоянии. Поток продуктов сгорания отбрасывает падающие гранулы на движущееся основание, распределяя их равномерно по всей его ширине. Основание приводится в движение приводными барабанами. На выходе из камеры сгорания слой материала, лежащий на движущемся основании, обжимается вращающимися валками, первым - при давлении 0,1 кгс/см и последующими - при давлении 0,05 кгс/см, после чего полученное изделие проходит через камеру выдержки с затворами, исключающими подсос наружного воздуха. Затвердевшее изделие пористой структуры разрезается приспособлением на отдельные изделия. Пример 2. Технологический процесс осуществляют в такой же последовательности, как и в примере 1, но величина приложенного давления валков на первой стадии составляет 0,2 кгс/см, а на второй стадии - 0,1 кгс/см. Пример 3. Технологический процесс осуществляют в такой же последовательности как и в примере 1, но величина приложенного давления валков на первой стадии

составляет 0,3 кгс/см, а на второй - 0,15 кгс/см.

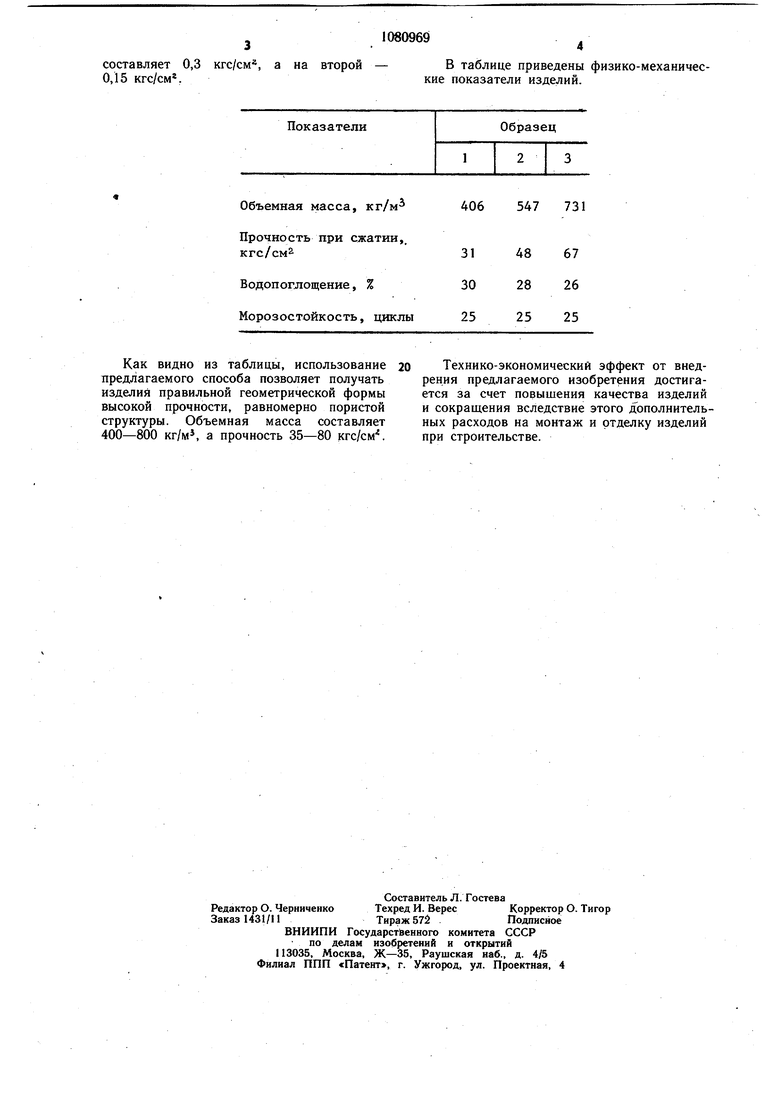

В таблице приведены физико-механические показатели изделий.

СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ .путем нагрева гранул до пиропластического состояния, укладки на движущееся основание падающих гранул, разравнивания их по щирине, обжатия слоя вращающимися валками, охлаждения и резки, отличающийся тем, что, с целью получения изделий с высокой точностью геометрических размеров и пониженной объемной массой, обжатие слоя производят в две стадии: на первой стадии - при давлении 0,1-0,3 кгс/см, а на второй - 0,05-0,15 кгс/см.

Объемная масса, кг/м Прочность при сжатии,.

Как видно из таблицы, использование предлагаемого способа позволяет получать изделия правильной геометрической формы высокой прочности, равномерно пористой структуры. Объемная масса составляет 400-800 кг/м, а прочность 35-80 кгс/см

406

547 731

Технико-экономический эффект от внедрения предлагаемого изобретения достигается за счет повышения качества изделий и сокращения вследствие этого дополнительных расходов на монтаж и отделку изделий при строительстве.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления изделий строительной керамики и устройство для осуществления этого способа | 1975 |

|

SU719985A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электрогидравлический усилитель мощности с обратной связью по давлению | 1984 |

|

SU1231286A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1984-03-23—Публикация

1983-01-19—Подача