Изобретение относится к производству блоков и сложных изделий из поризованной стеклокерамики, а более конкретно - к способу подготовки шихты и изготовления стеклокерамики на базе лессовых суглинков, которая может быть использована для изготовления теплоизоляционных, стеновых, фасадных конструкций, наполнителей легких бетонов и в новой технике.

Известен способ и устройство для получения пористого керамического блока в теплоагрегате для перемешивания вспенивающихся гранул шихты путем наддува нагретого сжатого воздуха («Способ и устройство для получения пористого керамического блока», RU 2443640 C1; опубл. 27.02.2012). Согласно способу гранулированную кварцсодержащую шихту нагревают и вспенивают при температуре, обеспечивающей ее переход на стадию стеклофазы. При этом указанную шихту подают в зону нагрева дозированными порциями и гранулы перемешивают. При появлении слоя жидкой стеклофазы на поверхности гранул осуществляют формование пористого керамического блока. Размеры диаметров используемых гранул из кварцсодержащей шихты 4-12 мм.

Существенным недостатком данного изобретения является большой разброс размеров гранул, что обуславливает эффект градиентного изменения плотности изделий по вертикали и снижение их функциональных свойств.

Наиболее близким по технической сущности к обоим вариантам заявляемого способа является известный способ получения пористой керамики Редоксид (RU 2104254 C1, опубл. 10.02.1998). В качестве исходного сырья для пористой керамики используют керамзитовую глинистую породу со сланцевой структурой с цветом от темно-серого до черного с пластифицирующими добавками, в качестве которых используют лигнин, или бокситовый шлам, или илистые осадки очистных сооружений. Способ включает определение температуры вспучивания, интервал температур вспучивания и температуры твердения пирокластического состояния исходной глины, приготовление способом пластического формования гранул из глины диаметром 8-16 мм и их сушку, послойную укладку пластов гранул в емкость для формования и последующую длительную трехэтапную термообработку в зонах рабочего канала теплоагрегата для предварительного нагрева, вспучивания и отжига. Затем осуществляют активное неконтролируемое охлаждение при 70-80°C с использованием воздуха и паров воды, после которого получают пористую керамику с сообщающимися открытыми поверхностными и глубинными порами.

Недостатком способа является чрезмерная длительность и энергоемкость подготовки шихты, неполная дегидратация глинистых минералов из-за больших размеров гранул, что усложняет контроль производства и не обеспечивает стабильности качества теплотехнических свойств изделий. Другим существенным недостатком является открытая сквозная пористость, способствующая водопоглощению и не обеспечивающая гидроизоляции материала.

В основу группы изобретений поставлена задача по повышению надежности технологии изготовления пористой стеклокерамики, повышению относительной однородности закрытой пористости, по снижению времени, энергетических и финансовых затрат, сокращению процента выбраковки продукции путем использования экологически чистого сырья, уменьшения диапазона размеров фракций гранул шихты, сокращения технологических операций, а также повышения срока эксплуатации материала.

Технический результат, позволяющий решить поставленную задачу, заключается в снижении плотности гранул, получении равномерной закрытой пористости стеклокерамики и, как следствие, в получении из нее однородной массивной текстуры изделий с ровной поверхностью всех граней.

Задача и технический результат достигаются следующим образом.

Способ получения пористой стеклокерамики по первому варианту, как и прототип, включает определение минерального и химического состава исходного сырья, температуры начала его вспучивания при нагревании, интервала температур вспучивания и температуры твердения пирокластического состояния. Исходное сырье гранулируют и подвергают сушке. Исходные гранулы с помощью термоудара нагревают до температуры вспучивания, после этого температуру снижают до температуры твердения пирокластического состояния материала, проводят изотермическую выдержку, после которой осуществляют контролируемое охлаждение, а затем активное неконтролируемое охлаждение.

В отличие от прототипа согласно заявляемому способу по первому варианту в качестве исходного сырья используют лессовидный суглинок, причем сушат лессовидный суглинок перед гранулированием. После сушки лессовидный суглинок сначала подвергают механоактивации путем тонкого помола до класса 0,2 мм. После механоактивации из молотого высушенного лессовидного суглинка готовят гранулы диаметром 0,5-6,0 мм с помощью турболопастного смесителя-гранулятора периодического действия.

Способ получения пористой стеклокерамики по второму варианту, как и прототип, включает определение минерального и химического состава исходного сырья, температуры начала его вспучивания при нагревании, интервала температур вспучивания и температуры твердения пирокластического состояния. Исходное сырье гранулируют и подвергают сушке. Затем гранулы с помощью термоудара нагревают до температуры вспучивания, после этого температуру снижают до температуры твердения пирокластического состояния материала, проводят изотермическую выдержку, после которой осуществляют контролируемое охлаждение, а затем активное неконтролируемое охлаждение.

В отличие от прототипа по второму варианту способа в качестве исходного сырья используют лессовидный суглинок и силикатные промышленные отходы, причем из силикатных промышленных отходов предварительно извлекают редкие и редкоземельные металлы, после извлечения которых отходы смешивают с высушенным лессовидным суглинком в соотношении, мас. %: отходы 70-80, лессовидный суглинок - 20-30. Полученную смесь вновь сушат и подвергают механоактивации путем мелкого помола до класса 0,2 мм. Затем из молотой высушенной смеси готовят гранулы диаметром 0,5-6,0 мм с помощью турболопастного смесителя-гранулятора периодического действия.

В частном случае по второму варианту способа готовые гранулы перед нагреванием до температуры вспучивания дополнительно покрывают слоем лессовидного суглинка толщиной 1,0-2,2 мм. Дополнительное покрытие суглинком усиливает процесс вспучивания и слипания, что повышает технический результат, направленный на получение закрытой пористости стеклокерамики.

Поставленная задача решается новым составом используемых сырьевых компонентов и эффективным способом гранулирования шихты, который включает стадию механоактивации сырья и последующую грануляцию с помощью смесителей-грануляторов периодического действия, позволяющих изменять и контролировать дисперсный состав, плотность гранул при фиксированной влажности сырья.

Оба варианта способа направлены на решение одной и той же задачи, они объединены общим изобретательским замыслом, а именно: повысить эффективность и производительность процесса изготовления поризованных керамических изделий с закрытой равномерной пористостью и улучшить качественные характеристики продукции за счет применения экологически чистых сырьевых компонентов шихты и одинакового способа ее подготовки, включающего сушку, механоактивацию (тонкий помол до класса - 0,2 мм) и гранулирование с помощью турболопастного смесителя-гранулятора периодического действия с получением новых количественных параметров гранул (0,5-6,0) мм.

Заявляемая совокупность существенных признаков способа по 1 и 2 вариантам направлена на достижение технического результата и находится в причинно-следственной связи с ним, т.к. тонкий помол высушенного исходного сырья и гранулирование его до диаметра гранул 0,5-6,0 мм обеспечивают снижение плотности гранул, а присутствие в исходном сырье в основном силикатных компонентов приводит к появлению жидкой стеклофазы на поверхности гранул при их нагреве и вспучивании, которая при охлаждении спекается, формируя закрытую пористость. Измельчение исходного сырья до класса 0,2 мм, количественный состав сырья (2 вариант) и размер гранул определены в процессе проведенных экспериментов и исследований

При измельчении исходного сырья до класса меньше 0,2 мм резко возрастают затраты, а при измельчении исходного сырья до класса выше 6,0 мм увеличивается текстурная неоднородность, отрицательно влияющая на механические свойства и качество материала в целом.

Количественный состав сырья выбран также по результатам большого количества экспериментов. При содержании суглинка меньше 20% возникает дефицит пористости, увеличение плотности и неоднородности механических свойств; а при большем, чем 30%, содержании суглинка в шихте снижается экономическая эффективность процесса.

Размер гранул меньше 0,5 мм увеличивает выброс сырья в виде пыли, а больше 6,0 мм существенно увеличивает неоднородность физико-химических свойств пенокерамики и уменьшает надежность качества теплоизоляционной и конструкционной продукции.

Соблюдение обоснованных технологических режимов выбора составов исходного минерального сырья для шихты и способа получения гранул предотвращают разрыв гранул от внутренних напряжений и обеспечивают сохранение закрытой пористости в конечном продукте. В итоге повышается механическая прочность; снижаются энергозатраты и финансовые затраты, так как уменьшается количество выбракованной продукции, а срок эксплуатации оборудования и емкостей для формования увеличивается.

Выполнение способа показано на конкретных примерах.

Для способа по первому варианту исходное сырье было получено из суглинков девяти петрогеохимических типов 19 месторождений, разведанных и эксплуатируемых в Томской области Западной Сибири (Мананков А.В., Горюхин Е.Я., Локтюшин А.А. Волластонитовые, пироксеновые и другие материалы из промышленных отходов и недефицитного природного сырья. Томск: ТГУ, 2002 г.).

Для выполнения способа по второму варианту использованы двухкомпонентные смеси.

Использование силикатных промышленных отходов, из которых предварительно извлечены редкие и редкоземельные металлы, стало возможным при решении проблем полной переработки промышленных отходов в рамках концепции безотходного недропользования. В результате получены новые работоспособные составы шихт из промышленных отходов целого ряда предприятий энергетической и металлургической отраслей южной части Западной Сибири (после извлечения из них редких и редкоземельных металлов) в количестве 70-80% и суглинков в пределах 20-30% из близлежащих месторождений.

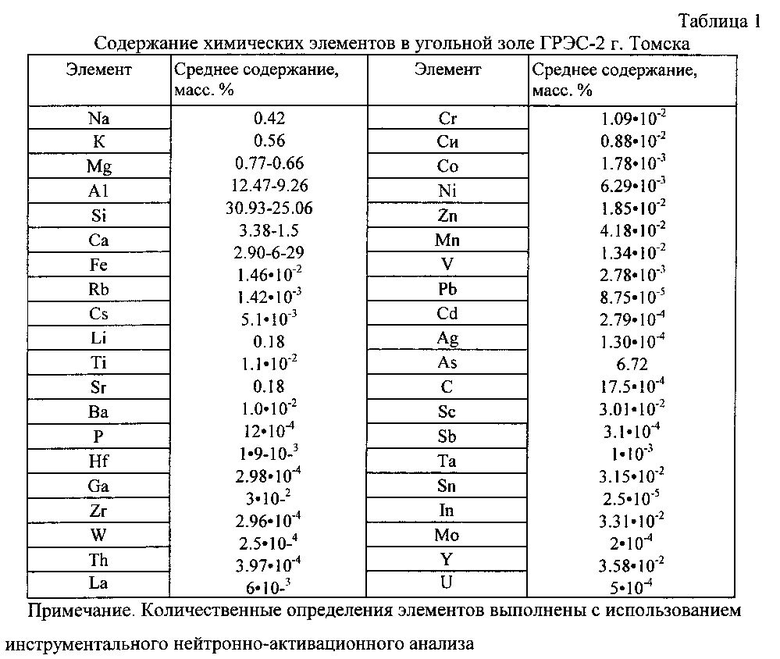

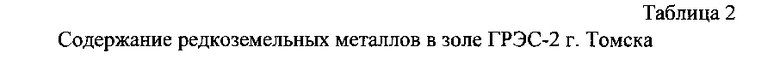

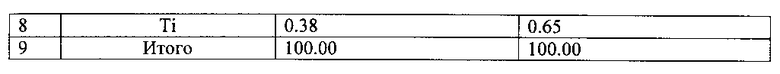

В табл. 1 представлен химический состав угольной золы ГРЭС-2 г. Томска из золоотвала, а содержание в золе редкоземельных металлов иллюстрирует табл. 2.

Анализ таблиц показывает, что главным литофильным компонентом зол является кремнезем, а по содержанию редких и редкоземельных металлов (655.6 мг/кг) с резким преобладаем лантана эти золы, по существу, представляют рудный суперконцентрат. Содержание радионуклидов урана и тория выше геохимических кларков в 1.5-3.5 раза.

Ваграночные шлаки АО «Сибэлектромотор» и АО «Электроцентролит», КМК г. Новокузнецка, АО «Мотор» г. Барнаула относятся ко второму петрогеохимическому классу. Они также с позиции современной рациональности являются комплексным сырьем, поскольку содержат практически все металлы в количествах, превышающих значения их ПДК от 1-3 до 2000 раз. Среди токсичных металлов I-III классов опасности обращает на себя вниманию аномально высокое содержание ртути (более 850 ПДК), хрома (более 130 ПДК), титана, бария (55 ПДК), меди (более 30 ПДК), циркония (25 ПДК); концентрации стронция более 10 ПДК, молибдена, скандия, никеля и др. выше ПДК. (Мананков А.В., Парначев В.П. Геоэкологические аспекты состояния поверхностных и подземных вод города Томска // Обской вестник. №1-2, 1999. - С. 105-116.)

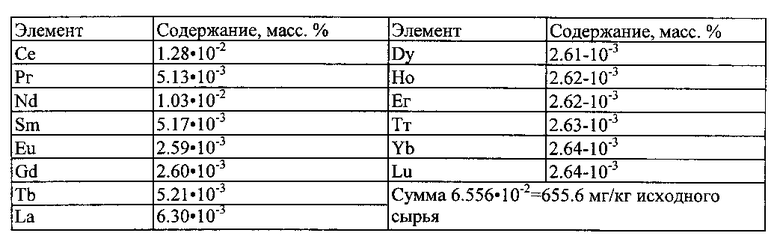

После выделения рудных компонентов, включая редкие и редкоземельные, промышленные отходы представляют существенно силикатную фракцию, которая не обладает экологической опасностью, но несет (табл. 3). следы своего петрогеохимического типа (Мананков А.В. и др., 2002).

Признаком, объединяющим остаточные силикатные составы всех петрохимических типов промышленных отходов, является то, что в них нет минералов, содержащих конституционную, гигроскопическую воду или альтернативных летучих (флюидных) компонентов. Поэтому при нагревании они не в состоянии самостоятельно вспучиваться, а при последующем охлаждении «склеиваться». Для слипания они нуждаются в смешивании с суглинком (20-30%), а также в оптимальном варианте - в предварительном опудривании (покрытии) пленкой относительно легкоплавкого и способного вспениваться суглинка, в составе которого доминируют гидросиликаты.

Изобретение обладает новизной и промышленно применимо, т.к. может быть использовано для получения пористых керамических изделий. Указанный технический результат достигается полной совокупностью отличительных признаков, которые не выявлены из уровня техники.

Таким образом, можно сделать вывод, что способ соответствует требованиям и условиям патентоспособности изобретения.

Заявляемые шихта и способ ее подготовки для изготовления керамических изделий иллюстрируются примерами конкретной реализации.

Реализация заявляемого изобретения по первому варианту.

Пример 1. Для приготовления шихты на начальной стадии изготовления пористой керамики использовали исходную сырьевую осадочную породу - суглинок с карьера месторождения Родионовское-1, применимый для производства кирпича. Песчано-алевритовая фракция сырья состоит преимущественно из окатанных и угловато-окатанных зерен кварца (75%), полевых шпатов (18,5%), магнетита (8%). Глинистая фракция породы представлена микрочешуйками хлорита, гидрослюды, агрегатами монтмориллонита и иллита. Химический состав усредненной пробы суглинка определен с помощью масс-спектрометра с индуктивно связанной плазмой ELAN модели DRC фирмы «Perkin Elmer Instruments LLC» и по результатам химических анализов рассчитан модальный петрохимический коэффициент щелочности (ПКЩ), с помощью которого по известным формулам, например, из патента RU 2525076 C1, определяем теоретически технологические параметры способа, которые проверяем экспериментально. В результате исследований установлены температуры вспучивания суглинка (1260°C), время изотермического нагрева при температуре вспучивания 3,0 мин и температуры твердения пирокластического состояния исходного сырья (Тспек)-1060°C, а время спекания 10-55 мин. Температуры вспучивания и твердения можно определить и экспериментально, например, как в прототипе - с помощью метода термомеханического анализа (ТМА) термомеханического анализатора ТМА-1 фирмы «Rigaki»/

Масса дозированного кварцсодержащего суглинка подвергается сушке при 110°C и последующей механоактивации с помолом до класса -0,2 мм в сушильно-сепарационной установке УСП-С-04.55М. Затем диспергированную шихту гранулируем с помощью турболопастного смесителя-гранулятора периодического действия ТЛ-020 К01 до фракций 0,5-6,0 мм и удельным весом 2,6 г/см3. С использованием устройства для вспенивания гранул в кипящем слое (например, по патенту на изобретение РФ «Способ и устройство для изготовления пористого остеклованного блока» №2525076. Опубл. 10.08.2014) получили стеклокерамические блоки, используя выше указанные температурно-временные технологические параметры. С этой целью гранулы под действием термоудара подвергли вспучиванию в кипящем слое термической установки в период появления жидкой стеклофазы на поверхности гранул, и осаждению в емкость для формования, где они спекаются между собой и их температура снижается до температуры твердения пирокластического состояния материала. В этом состоянии проводили изотермическую выдержку 10-55 мин. для фиксирования сформировавшейся закрытой пористости, после чего осуществляли контролируемое охлаждение до 450°C с изотермической выдержкой 15 мин, а затем активное неконтролируемое охлаждение. В итоге получены стеклокерамические блоки с однородной закрытой пористостью, заданными свойствами и нужных размеров не требующие механической обработки поверхностей.

Пример 2. Приготовление пористой керамики по второму варианту.

Использована сырьевая смесь из двух компонентов. 1 - зола от сгорания каменного угля в котлах ГРЭС-2 города Томска и 2 - суглинок Октябрьского месторождения Томского района.

Зола, полученная после извлечения из нее редких и редкоземельных металлов, представляет практически силикатную фракцию (табл. 3), которая не обладает токсичностью и экологической опасностью. Этот сырьевой продукт безводный и в нем нет других летучих компонентов (SO2, F, Cl и др.). Следовательно, после любой механоактивации и термообработки он не в состоянии вспучиваться, а при последующем охлаждении «склеиваться». Для устранения этого эффекта в состав шихты добавляют 20-30% высушенного суглинка Октябрьского месторождения Томского района. Составы смешивают, сушат и измельчают до диаметра 0,2 мм в сушильно-сепарационной установке УСП-С-04.55М. С помощью турболопастного смесителя-гранулятора периодического действия ТЛ-020 К01 гранулируется до фракций 0,5-6,0 мм. С использованием устройства для вспенивания гранул в кипящем слое (например, по патенту на изобретение РФ «Способ и устройство для изготовления пористого остеклованного блока» №2525076. Опубл. 10.08.2014) изготовили стеклокерамические блоки. С этой целью гранулы под действием термоудара при Тогн 1360°C подвергли вспучиванию в кипящем слое термической установки в период появления жидкой стеклофазы на поверхности гранул, и осаждению в емкость для формования, где они спекаются между собой и достигают температуры 1100°C - твердения пирокластического состояния материала (Тспек). В этом состоянии проводили изотермическую выдержку 30-60 мин. для фиксирования сформировавшейся закрытой пористости, после чего осуществляли контролируемое охлаждение до 650°C с изотермической выдержкой 45 мин, а затем активное неконтролируемое охлаждение. Все параметры (температуру вспучивания, твердения, время выдержки определяли аналогично, как по первому варианту способа). В итоге получены стеклокерамические блоки с однородной закрытой пористостью, заданными свойствами и нужных размеров не требующие механической обработки поверхностей.

Для усиления эффекта склеивания гранул их перед нагреванием до вспучивания опудривали дополнительно лессовидным суглинком Октябрьского месторождения толщиной слоя 1,0-2,2 мм.

Пример 3. Исходное сырье двухкомпонентное, но в качестве промышленного отхода выбраны ваграночные шлаки АО «Сибэлектромотор» г. Томска. После извлечения редких элементов состав остаточной фракции (табл. 3) смешивался с 20-30 мас. % высушенного суглинка Октябрьского месторождения. С помощью тех же технологических приемов, аналогичных примеру №2 получили качественные стеклокерамические блоки с однородной закрытой пористостью, заданными свойствами и нужных размеров, не требующие механической обработки поверхностей.

Получение вспененного стеклокерамического материала реализовано в лаборатории и в опытном производстве. Размеры полученных блоков 140×100×80 мм и стандартные 250×120×65 мм, 1250×120×108 мм. Определение показателя пористости колеблется от 76 до 52%; морозостойкость - более 50 циклов, водопоглощение по массе - от 0,6 до 4,2%; прочность сцепления с бетоном составляет 2 кг/см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления стеновых керамических изделий | 2015 |

|

RU2615199C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ОСТЕКЛОВАННОГО БЛОКА | 2013 |

|

RU2525076C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2593832C1 |

| Способ получения многослойного пористого стеклокерамического блока и изделий из него | 2001 |

|

RU2223237C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2294902C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ПОРИСТОГО СТЕКЛОКЕРАМИЧЕСКОГО БЛОКА | 2006 |

|

RU2338702C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПОРИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2302390C2 |

| Шихта для стеклокерамического пропанта и способ его получения | 2022 |

|

RU2788201C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2022 |

|

RU2799712C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СУПЕРТОНКОГО МИНЕРАЛЬНОГО ВОЛОКНА ИЗ ГОРНЫХ ПОРОД ТИПА БАЗАЛЬТА | 1994 |

|

RU2090524C1 |

Изобретение относится к получению пористой стеклокерамики. Технический результат изобретения заключается в снижении плотности гранул и в обеспечении равномерной закрытой пористости стеклокерамики. Сначала определяют минеральный и химический состав исходного сырья, температуру начала его вспучивания при нагревании, интервал температур вспучивания и температуру твердения пирокластического состояния. Исходное сырье сушат и подвергают механоактивации путем тонкого помола до класса 0,2 мм. После механоактивации с помощью турболопастного смесителя-гранулятора периодического действия готовят гранулы диаметром 0,5-6,0 мм. Полученные гранулы нагревают до температуры вспучивания, затем температуру снижают до температуры твердения пирокластического состояния материала. После изотермической выдержки при температуре твердения пирокластического состояния осуществляют контролируемое, а затем активное неконтролируемое охлаждение материала. В качестве исходного сырья для пористой стеклокерамики по первому варианту используют лессовидный суглинок. 2 н. и 1 з.п. ф-лы.

1. Способ получения пористой стеклокерамики, согласно которому определяют минеральный и химический состав исходного сырья, температуру начала его вспучивания при нагревании, интервал температур вспучивания и температуру твердения пирокластического состояния; гранулируют и подвергают сушке исходное сырье, кроме того, с помощью термоудара гранулы нагревают до температуры вспучивания, после этого температуру снижают до температуры твердения пирокластического состояния материала, проводят изотермическую выдержку, после которой осуществляют контролируемое охлаждение, а затем активное неконтролируемое охлаждение, отличающийся тем, что в качестве исходного сырья используют лессовидный суглинок, причем сушат лессовидный суглинок перед гранулированием, а после сушки его дополнительно подвергают механоактивации путем тонкого помола до класса 0,2 мм, после чего из молотого высушенного лессовидного суглинка готовят гранулы диаметром 0,5-6,0 мм с помощью турболопастного смесителя-гранулятора периодического действия.

2. Способ получения пористой стеклокерамики, согласно которому определяют минеральный и химический состав исходного сырья, температуру начала его вспучивания при нагревании, интервал температур вспучивания и температуру твердения пирокластического состояния; гранулируют и подвергают сушке исходное сырье, кроме того, с помощью термоудара гранулы нагревают до температуры вспучивания, а затем температуру снижают до температуры твердения пирокластического состояния материала, проводят изотермическую выдержку, после которой осуществляют контролируемое охлаждение, а затем активное неконтролируемое охлаждение, отличающийся тем, что в качестве исходного сырья используют лессовидный суглинок и силикатные промышленные отходы, из силикатных промышленных отходов предварительно извлекают редкие и редкоземельные металлы, после извлечения которых отходы смешивают с высушенным лессовидным суглинком в соотношении, мас. %: отходы - 70-80, лессовидный суглинок - 20-30; полученную смесь вновь сушат и подвергают механоактивации путем тонкого помола до класса 0,2 мм, затем из молотой высушенной смеси готовят гранулы диаметром 0,5-6,0 мм с помощью турболопастного смесителя-гранулятора периодического действия.

3. Способ по п. 2, отличающийся тем, что готовые гранулы перед нагреванием до температуры вспучивания дополнительно покрывают слоем лессовидного суглинка толщиной 1,0-2,2 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ КЕРАМИКИ "РЕДОКСИД" И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2104254C1 |

| Композиция для изготовления пористого заполнителя бетона | 1978 |

|

SU713848A1 |

| Гидравлический пресс для обжатия концов штрипсов | 1928 |

|

SU20619A1 |

| Копировальный станок для обработки лыж | 1928 |

|

SU12408A1 |

| US 3402229 A1, 17.09.1968. | |||

Авторы

Даты

2016-04-20—Публикация

2015-04-23—Подача