Изобретение относится к промышленности строительных материалов и может быть использовано в процессе изготовления керамических изделий.

Известен способу изготовления керамических изделий, включающих формование изделия и его обработку постоянным электрическим током [1].

Применяемые в данном способе режимы обработки постоянным электрическим током не позволяют использовать глины, являющиеся высококачественными и нормальными по показателям пластичности, но требующие для улучшения сушильных свойств формуемой массы специальных к ним отощающих добавок. Эти добавки являются диэлектриками и лиофобными, за счет чего электросопротивление формуемой массы существенно возрастает.

Кроме того, указанный способ изготовления керамических изделий не позволяет использовать засоленные глины, применять в конструкции прессов пресс-форм, мундштуков и фильер с малой площадью (укороченных), что не позволяет снизить сопротивление формующей части пресса и тем самым уменьшить формовочную влажность.

К недостаткам указанного способа относится также то, что узкий диапазон используемой плотности тока делает невозможным регулирование и оптимизацию температуры формуемой массы.

Наиболее близким к заявляемому является способ получения керамических изделий, включающий формование изделия и его обработку постоянным электрическим током в процессе формования [2].

Применяемые в данном способе обработки постоянным электрическим током более высокие плотности тока 0,1 - 0,25 А/см2 при большем диапазоне более высоких напряжений 110 - 220 В также не позволяет устранить перечисленные недостатки указанного способа.

Перед изготовителями керамических изделий стоит задача получения качественных изделий при снижении себестоимости изготовления и условии расширения спектра применяемого глиняного сырья.

Техническим результатом предлагаемого технического решения является возможность использования глиняного сырья с высоким электрическим сопротивлением, мундштуком, пресс-форм и фильер с малой площадью поверхности (укороченных), что позволяет снизить сопротивление формующей части пресса и тем самым уменьшить формовочную влажность. Кроме того, становится возможной оптимизация температуры формуемой массы на выходе из пресса, что также улучшает сушильные свойства и удешевляет процесс.

Становится возможным получение качественных изделий из засоленных глин, при этом существенно снижается себестоимость производства керамических изделий, его экологической безопасности за счет исключения введения токсичных добавок (в основном BaCO3), используемых для устранения высолов.

Указанный технический результат достигается тем, что в известном способе изготовления керамических изделий, включающем формование изделия из глиняной массы и его обработку постоянным электрическим током, обработку постоянным электрическим током ведут при напряжении 20 - 220 В и плотностью тока 0,255 - 0,75 А/см2.

Кроме того, введение в глиняную массу на стадии глиноподготовки перед формованием активирующей добавки, полученной в результате электрохимического разделения мочи животных и/или человека и выделения ее щелочной фракции с кислотно-щелочным показателем pH 8 - 12 при соотношении массовых долей активирующей добавки к глиняной массе, равном (5•10-6 - 0,1) : 1, повышает степень достигаемого технического результата.

Способ осуществляется следующим образом.

Глину на стадии глиноподготовки увлажняют по необходимости водой в смесителе, причем вода может быть частично или полностью заменена активирующей добавкой. Затем глиняную массу формуют путем уплотнения и выдавливания в виде профиля, заданного пресс-формой или фильерой и керновой оснасткой, или полусухим формованием в закрытом объеме. На стадии формования на глиняную массу воздействуют постоянным электрическим током с плотностью тока 0,255 - 0,75 А/см2 и напряжением 20 - 220 В.

Конкретные параметры электрообработки зависят от состава исходного сырья, конструкции формующего инструмента, в частности при производстве кирпича площади поверхности мундштука и керновой оснастки, и подбираются опытным путем.

Пример 1. Испытание способа производили на глине следующего химического состава, мас. %: SiO2 66,4; Al2O3 17,4; Fe2O3 5,12; CaO 1,83; MgO 1,35; K2O 2,0, потери при прокаливании 5 - 6%, число пластичности - 14 - 15.

В глиняную массу, подвергаемую формованию и состоящую из 80% глины и 20% шамота, в процессе глиноподготовки добавляли 5,8% воды.

К мундштуку длиной 180 мм и конусностью 1,8:1 и керновой оснастке подключали постоянный электрический ток плотностью 0,75 А/см2 при напряжении 220 В.

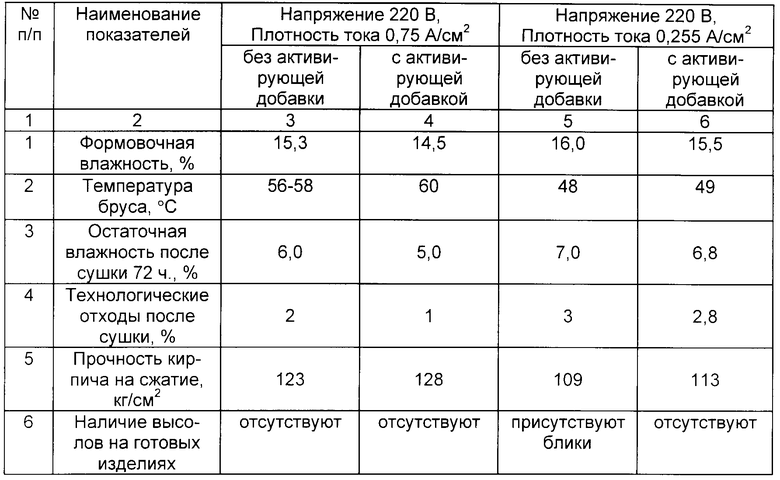

Показатели технологического процесса и качества получаемых изделий приведены в таблице (столбец 3).

Пример 2. Испытание способа проводили на том же сырье в аналогичных условиях, но в глиняную массу подвергаемую формованию в процессе глиноподготовки добавляли 5% водного раствора, содержащего 0,005% активирующей добавки. Массовое соотношение активирующей добавки к глиняной массе составило 0,00025 : 1 при pH 11,5.

Показатели технологического процесса и качества получаемых изделий приведены в таблице (столбец 4).

Пример 3. Испытание способа проводили на том же сырье, на аналогичном оборудовании, но использовали плотность постоянного тока 0,255 А/см2 при напряжении 220 В.

Показатели технологического процесса и качества получаемых изделий приведены в таблице (столбец 5).

Пример 4. Испытание способа проводили на том же сырье, на аналогичном оборудовании, но в глиняную массу, подвергаемую формованию в процессе глиноподготовки добавляли 6% водного раствора, содержащего 0,005% активирующей добавки. Массовое соотношение активирующей добавки к глиняной массе составило 0,00029 : 1 при ее pH 11,5.

Показатели технологического процесса и качества получаемых изделий приведены в таблице (столбец 6).

Данный способ позволяет уменьшить формовочную влажность, снизить остаточную влажность после сушки, устранить "высолы", улучшить качество изделий при расширении спектра используемых глин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННЫХ КИСЛОГО И ЩЕЛОЧНОГО РАСТВОРОВ | 1996 |

|

RU2108300C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2194680C2 |

| Способ изготовления керамических пустотелых изделий из глиняной массы | 1991 |

|

SU1813082A3 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КАМНЯ | 2011 |

|

RU2461457C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 1993 |

|

RU2041063C1 |

| СПОСОБ ОБЪЕМНОГО НАГРЕВА И УПРОЧНЕНИЯ ДИЭЛЕКТРИЧЕСКИХ КАПИЛЛЯРНО-ПОРИСТЫХ КОЛЛОИДНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2085535C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2007 |

|

RU2358951C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ОБЛИЦОВОЧНОГО ИЗДЕЛИЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ | 2011 |

|

RU2456154C1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА | 1994 |

|

RU2089526C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ, ИЗДЕЛИЙ И КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2376133C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано в процессе формования керамических изделий. Сущность изобретения: при изготовлении керамических изделий в процессе формования производят обработку глиняной массы постоянным электрическим током при напряжении 20 - 220 В и плотности тока 0,255 - 0,75 А/см2. В глиняную массу в процессе глиноподготовки может быть внесена активирующая добавка, полученная в результате электрохимического разделения мочи животных и/или человека и выделения ее щелочной фракции с pH 8 - 12 при соотношении массовых долей активирующей добавки к глиняной массе, равной (5•10-6 - 0,2) :1. Способ позволяет уменьшить формовочную влажность, снизить себестоимость и улучшить качество изделий при расширении спектра используемых глин. 1 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, патент, 1813082, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1537668, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-02-10—Публикация

1996-09-20—Подача