Изобретение относится к текстильной промышленности и может быть использовано для производства целлюлозной ваты.

Эффективным средством интенсификации технологических процессов является использование дешевых материалов, а именно лубяных волокон в качестве сырья для развития национальной ватной промышленности, повышение конкурентоспособности, увеличение экспорта и уменьшение зависимости от импорта.

Известен способ изготовления рулонного ватного наполнителя в виде многослойного полотна, содержащего отходы хлопкопрядильного производства, мас.ч.: орешек и пух трепальный N 3, N 3a-40, орешек и пух трепальный и чесальный N 4, N 8-5, пух-распыл и пух N 9, N 7-10. Эти отходы рыхлят, очищают от сорных примесей на разрыхлительно-трепальном агрегате, смешивают, чешут и ватку прочеса укладывают послойно в виде многослойного ватного полотна, которое наматывают на скалку в рулон [1].

Недостатком известного способа является отсутствие отходов хлопкопрядильного производства и получение низкосортной ваты.

Известен способ изготовления ваты из хлопка, синтетического волокна или их смесей и гидрофильного полимера, связанного с волокном [2].

Недостатком известного способа является использование синтетического волокна, т.е. получают вату недостаточной экологической чистоты.

Наиболее близким к изобретению по технической сущности является способ изготовления ваты, включающий механическую очистку льняного волокна, смешение волокна различных сортов, химическое облагораживание путем щелочной варки в растворе едкого натра при концентрации 10 г/л в течение 420 - 480 мин при 135 - 140oC. После спуска варочного раствора волокно промывают горячей водой с t = 90 - 98oC и затем холодной с последующим белением раствором гипохлорита натрия с концентрацией 8 г/л в течение 60 - 120 мин, промывкой, кислованием и снова промывкой, а затем осуществляют сушку и чесание [3].

Недостатком известного способа является длительность процесса, низкое качество получаемого продукта и большой расход химматериалов.

Задачей изобретения является создание способа производства ваты, обеспечивающего достижение технического результата, состоящего в получении высококачественной ваты за счет высокого влагопоглощения и белизны, на хлопковом оборудовании, повышение эффективности за счет исключения простоя оборудования и сокращения длительности процесса.

Этот технический результат в способе производства ваты, включающий механическую очистку льняного волокна, химическое облагораживание путем щелочной варки, беления раствором гипохлорита натрия, кислования, промежуточных и заключительной промывок, сушку и чесание достигается тем, что при химическом облагораживании щелочную варку ведут в присутствии восстановителя, а беление осуществляют в две стадии при pH 6 - 9 с концентрацией гипохлорита натрия 1 - 2 г/л, а затем при pH 7 - 10 с концентрацией гипохлорита натрия 2 - 3 г/л с промежуточной промывкой и кислованием.

В предложенном способе производства ваты используют отходы льняного производства в виде очеса и/или короткого волокна. При наличии большого количества отходов, до 30% и более, это сырье является недефицитным, дешевым, что способствует развитию и расширению ватного производства.

Данный способ позволяет получить новый продукт, а именно льняную вату, которая сохраняет традиционные свойства хлопковой ваты и обладает специфическими свойствами природного льна.

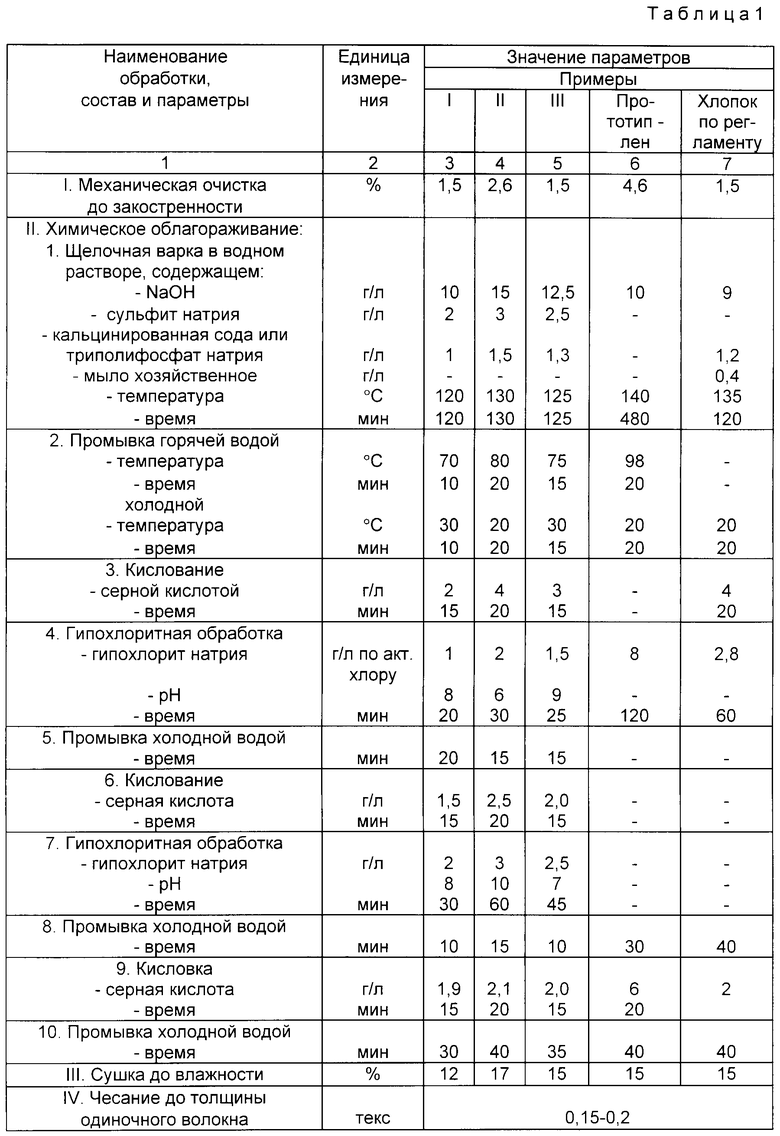

Примеры 1 - 4 (см. табл. 1).

Изготовление ваты по предложенному способу осуществляют по следующей технологии.

Сырьем для выработки ваты является льняное волокно (короткое, очесы-отходы льняного производства). Льняное волокно подвергают механической обработке, очищают до закостренности не более 1,5 - 2,0% переработкой на разрыхлительно-очистительных агрегатах в приготовительном отделе.

Полученный полупродукт химически облагораживают. Его загружают в котел и подвергают щелочной варке в водном растворе, содержащем едкий натр 10 - 15 г/л, триполифосфат натрия или кальцинированную соду 1 - 1,5 г/л и восстановитель - сульфит натрия 2 - 3 г/л, при модуле 1:10, температуре 120 - 130oC в течение 120 - 130 мин. Затем волокно промывают горячей водой в котле при температуре 70 - 80oC в течение 10 - 20 мин и холодной водой в чане в течение 20 - 30 мин, кислуют серной кислотой при концентрации 2 - 4 г/л в течение 15 - 20 мин. После слива раствора кислоты ведут беление - первую гипохлоритную обработку при pH 6 - 9 с концентрацией гипохлорита натрия 1 - 2 г/л (считая на активный хлор) в течение 20 - 30 мин при 20 - 30oC, а затем промывают холодной водой в течение 15 - 20 мин, снова кислуют серной кислотой при концентрации 1,5 - 2,5 г/л в течение 15 - 20 мин, после слива раствора кислоты проводят вторую гипохлоритную обработку при pH 7 - 10 с концентрацией гипохлорита натрия 2 - 3 г/л (считая на активный хлор) в течение 30 - 60 мин, после чего промывают волокно холодной водой в течение 10 - 15 мин и проводят заключительную кисловку раствором серной кислоты 1,9 - 2,1 г/л в течение 15 - 20 мин и заключительную промывку холодной водой в течение 30 - 40 мин.

Из чанов волокно пропускают через моечные машины грабельного типа, отжимают на каландре до влажности 120 - 130%, рыхлят на мокром волчке, сушат в сушильной машине проходного типа до влажности 12 - 17%. Сухой полуфабрикат подвергают трепанию и чесанию на чесальных машинах марки ЧВПИ-600 до толщины одиночного волокна 0,15 - 0,2 текс, т.е. получают льняную вату.

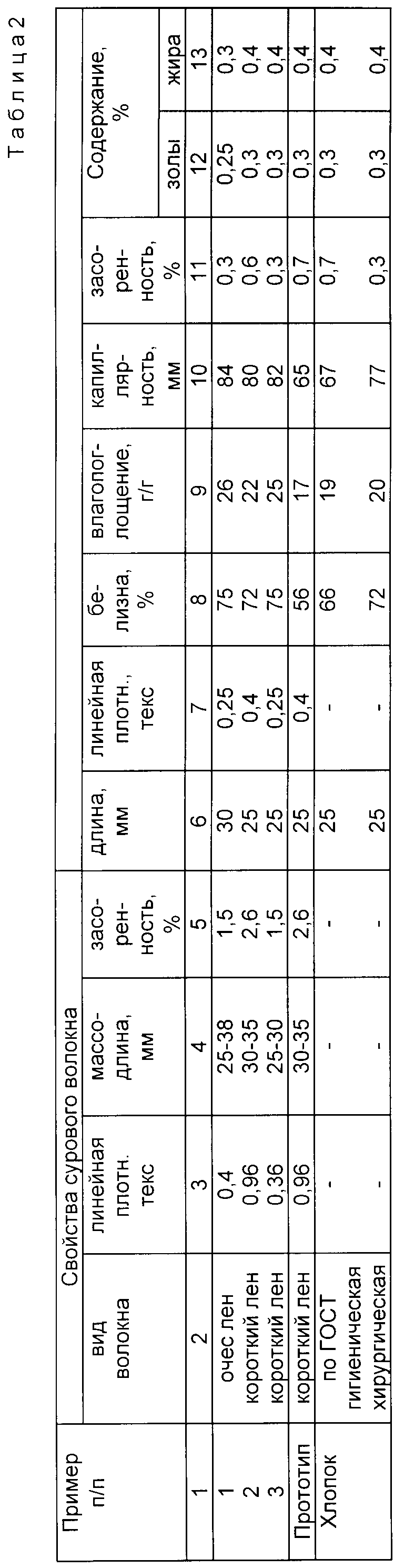

Результаты испытаний льняной ваты, полученной по предлагаемому способу и способу прототипу, представлены в табл. 2.

Предлагаемый способ обеспечивает получение ваты из льняного волокна, по физико-химическим свойствам не уступающей вате из хлопкового волокна (табл. 2).

Данные табл. 2 показывают, что производство ваты по предлагаемому способу по сравнению с прототипом позволяет получать вату высокого качества за счет белизны 75%, влагопоглощения 25 г/л ваты, длины волокна в вате 25 мм, содержания золы и жира, не превышающем 0,3%.

Получение ваты из лубяного волокна на хлопковом оборудовании исключает его простой и расширяет технологические возможности производства, а также уменьшает длительность процесса химического облагораживания до 340 мин вместо 750 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ К МОКРОМУ ПРЯДЕНИЮ | 1992 |

|

RU2031990C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАТЫ | 1995 |

|

RU2078163C1 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОГО ВОЛОКНА К МОКРОМУ ПРЯДЕНИЮ | 1999 |

|

RU2148111C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАТЫ | 1995 |

|

RU2078164C1 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ ИЗ СТЛАНЦЕВОГО ВОЛОКНА К МОКРОМУ ПРЯДЕНИЮ | 1995 |

|

RU2074908C1 |

| СПОСОБ КОТОНИЗАЦИИ ЛУБЯНОГО ВОЛОКНА | 1995 |

|

RU2073753C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА "МЛВ" | 1998 |

|

RU2129171C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАТЫ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2001 |

|

RU2191232C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАТЫ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2001 |

|

RU2191231C1 |

| СПОСОБ ВЫРАБОТКИ ПРЯЖИ МОКРОГО ПРЯДЕНИЯ | 1999 |

|

RU2145650C1 |

Использование: для производства целлюлозной ваты. Сущность изобретения: льняное волокно подвергают механической очистке. Осуществляют химическое облагораживание путем щелочной варки в присутствии восстановителя. Производят беление раствором гипохлорита натрия в две стадии. На первой стадии беление осуществляют при pH 6 - 9 с концентрацией гипохлорита натрия 1 - 2 г/л. На второй стадии - при pH 7 - 10 с концентрацией гипохлорита натрия 2 - 3 г/л с промежуточной промывкой и кислованием. Затем осуществляют кислование. Процесс ведут с промежуточными и заключительной промывками. После чего волокно сушат и подвергают чесанию. 2 табл.

Способ производства ваты, включающий механическую очистку льняного волокна, его химическое облагораживание путем щелочной варки, беления раствором гипохлорита натрия, кислования, промежуточных и заключительной промывок, сушку и чесание, отличающийся тем, что при химическом облагораживании щелочную варку ведут в присутствии восстановителя, а беление осуществляют в две стадии при рН 6 9 с концентрацией гипохлорита натрия 1 2 г/л, а затем при рH 7 10 с концентрацией гипохлорита натрия 2 3 г/л с промежуточной промывкой и кислованием.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1532622, кл.D 04 H 1/02, 1989 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| FR, заявка, 2140323, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Соловьев Н.Г | |||

| Производство гигроскопической ваты | |||

| - М.: Гос.издательство легкой промышленности, 1993, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1998-02-10—Публикация

1996-04-24—Подача