Изобретение может быть использовано в текстильной промышленности при производстве ваты из целлюлозных волокон.

Уровень техники.

Стратегическая задача обеспечения выпуска материалов медицинского назначения вне зависимости от конъюнктуры цен на импортируемый хлопок и его качества решается при использовании отечественных лубяных волокон, прежде всего, льняных. Необходимым условием ее реализации является разработка высокоэффективных, экономичных и экологически чистых способов очистки и разволокнения технических волокон, позволяющих из "низкосортного" короткого льна и отходов льнопрядения получить высококачественные материалы с ценными лечебными свойствами и значительно расширить сырьевую базу для предприятий, производящих вату и изделия на ее основе.

Известны периодические и непрерывные [Отделка хлопчатобумажных тканей /Под ред. Б.Н.Мельникова. М.: Легпромбытиздат, 1991.- с.96, 98] способы получения медицинской гигиенической ваты из хлопковых волокон. Эти способы сочетают химическую обработку волокон щелочными/щелочно-пероксидными и щелочно-восстановительными/щелочно-пероксидными системами с комплексом механических воздействий, включающих очистку-рыхление, перемешивание волокон, сушку, трепание и чесание [Г.А.Вайнштейн. Справочник по ватному производству. М.: Легкая индустрия, 1972. - с.153]. Недостатками этих способов являются, соответственно, высокая энергоемкость процессов и низкие показатели качества для медицинской ваты, а именно, низкие показатели белизны, капиллярности, поглотительной способности.

Известен также способ производства ваты, при котором проводят химическую обработку хлопкового волокна щелочно-гипохлоритными растворами последовательно отваркой в котлах и отбелкой в чанах [Г.А.Вайнштейн. Справочник по ватному производству. М.: Легкая индустрия, 1972. - c.l12]. Однако, этот способ очень сложен, длителен, не всегда обеспечивает хорошее качество ваты и, к тому же, является менее экологичным в сравнении со щелочно-пероксидным.

Известен способ получения ваты из механически очищенного льняного волокна [Пат. РФ N2104358]. Его осуществляют путем щелочной варки в присутствии восстановителя и беления гипохлоритом в две стадии при его концентрациях 1-2 и 2-3 г/л, при рН 6-9 и 7-10 соответственно, с промежуточной промывкой, кисловкой между стадиями, а также, кисловкой, промывкой после беления.

Недостатками способа являются высокая степень деструкции целлюлозы и низкая экологичность процесса. Технология предусматривает двукратное увеличение расхода хлорсодержащих растворов на обработку, которые, естественно, потом поступают в сточные воды. В зависимости от объема варочных котлов увеличение достигает 5-10 м3. Кроме того, пропитка раствором гипохлорита кислованной, не промытой ткани, а также, ее кислование непосредственно после обработки гипохлоритом (без промежуточной промывки) способствуют выделению коррозионно-опасных и токсичных продуктов разложения гипохлорита.

Известен способ производства льняной медицинской ваты, разработанный применительно к оборудованию для получения хлопковой ваты из отходов хлопко-прядильного производства [Пат. РФ N2078163]. Он предусматривает проведение механических обработок очистки, рыхления, трепания, чесания до и после химического облагораживания. Эти механические обработки обеспечивают разволокнение льна, используемого в виде очеса или короткого волокна, до линейной плотности 0,3-0,4 текс.

Это неизбежно влечет за собой увеличение выхода коротких волокон, т.к. предусмотренные жесткие условия обработки щелочными растворами (180-210 мин при 130-140oС и давлении 3-4 атм) и последующее беление гипохлоритом натрия в концентрации 2.8 г/л в присутствии серной кислоты (4 г/л) приводят к распаду и элементаризации изначально коротких комплексов льна. Выход коротких волокон регламентируется ГОСТом 5556-81 и по мере повышения качества ваты (гигиеническая, хирургическая, глазная) снижается (от 0,2 до 0,15 и 0,10% соответственно). К тому же, недостатком способа является применение на стадии беления кислых растворов гипохлорита, т.е. создание условий, при которых выделяется экологически опасный реагент Сl2, что делает экологически опасным и технологический процесс и, что особенно важно для материалов медицинского назначения, экологически небезопасным вырабатываемый продукт. Кислые растворы гипохлорита не рекомендуются к применению и технологические регламенты обработки целлюлозных материалов предполагают создание слабощелочных сред [Мельников Б.Н. и др. Физико-химические основы процессов отделочного производства. М.: Легкая и пищевая промышленность, 1982 с.87]. Способ обеспечивает получение ваты с показателями белизны 65-75% и влагопоглощения - 24-25 г/г волокна.

Наиболее близким к заявленному является способ изготовления ваты из льняного волокна (короткое, очесы) [Пат. РФ N2078164]. Его осуществляют путем проведения следующих операций:

- предварительная механическая обработка путем разволокнения льняного волокна до толщины одиночного волокна 0,3-0,4 текс, включающая очистку-рыхление, чесание;

- химическая обработка, включающая:

- предварительное химическое удаление примесей и беление, осуществляемое путем обработки 2,8-3,0%-ным водным раствором, содержащим пероксид водорода, уксусную и минеральную кислоты при 55-60-минутном выдерживании системы после ее разогрева до 85-90oС;

- обработку пероксидсодержащим раствором (традиционная окислительная варка) в течение 110-120 минут;

- две промывки в горячей воде при 80-90oС в течение 25-30 минут;

- две промывки в холодной воде при 15-20oС в течение 25-30 минут;

- отжим до влажности 120-130%;

- обработка водным раствором, содержащим 140-150 г/л едкого натра при 16-20oС в течение 20-30 минут;

- отжим;

- промывка водой при 16-20oС;

- кисловка;

- разволокнение обработанного после кисловки волокна, включающее:

- рыхление на рыхлителе волокна РМ-240-02;

- трепание на трепальной машине ТБ-2 и ТБ-3;

- чесание на чесальной машине матки ЧВТИ-600.

Недостатками способа являются следующие:

1. Сложность, длительность, опасность технологического процесса из-за большого количества технологических операций.

2. Большой объем технологических растворов, поступающих в сточные воды, из-за многостадийности процесса и необходимости использования интенсивных промывок.

3. Высокая потеря волокнистой массы вследствие уноса волокон при частой сменяемости растворов.

4. Высокий расход хим. материалов, составляющий 1,4 т NaOH на 1 т ваты при жидкостном модуле 10, и необходимость проведения стадии интенсивной нейтрализации, т.к. предусмотренная промывка при 16-20oС не позволяет удалить сорбированную щелочь. Традиционно после обработки высококонцентрированными растворами щелочей промывки проводят при температурах 75-95oС с последующей нейтрализацией.

5. Высокая степень деструкции целлюлозы и потери массы волокна из-за длительного 50-60-минутного воздействия горячих (85-90oС) растворов, содержащих минеральные кислоты, и 30-минутного воздействия высококонцентрированных щелочных растворов.

6. Высокие энергозатраты из-за большого количества технологических операций и интенсивных промывок.

Сущность изобретения

Задачей изобретения является поиск более простого, экономичного и экологически чистого способа получения высококачественной медицинской ваты.

Поставленная задача решена способом производства ваты из целлюлозных волокон путем предварительной их механической обработки, химической обработки, при которой сначала осуществляют предварительное химическое удаление примесей и беление, а затем обработку пероксидсодержащим раствором, и последующих промывки и разволокнения, в котором предварительное удаление примесей и беление осуществляют путем кислования и последующей окислительной варки, а промывку проводят непосредственно после обработки пероксидсодержащим раствором.

Изобретение имеет следующие преимущества:

1. Уменьшается общая длительность процесса, т.к. сокращено количество технологических операций.

2. Значительно уменьшен объем растворов, поступающих в промышленные стоки, а значит и снижены затраты на их очистку, т.к. сокращено количество технологических операций, и значит, число промежуточных промывок.

3. Уменьшена потеря волокнистой массы.

4. Значительная экономия каустической соды и исключение необходимости проведения стадии интенсивной нейтрализации.

5. Снижена степень деструкции целлюлозы и потери массы волокна, т.к. отсутствуют длительное 50-60-минутное воздействие горячих (85-90oС) растворов, содержащих минеральные кислоты, и 30-минутное воздействие высококонцентрированных щелочных растворов.

6. Снижены энергозатраты из-за уменьшения количества технологических операций и промывок.

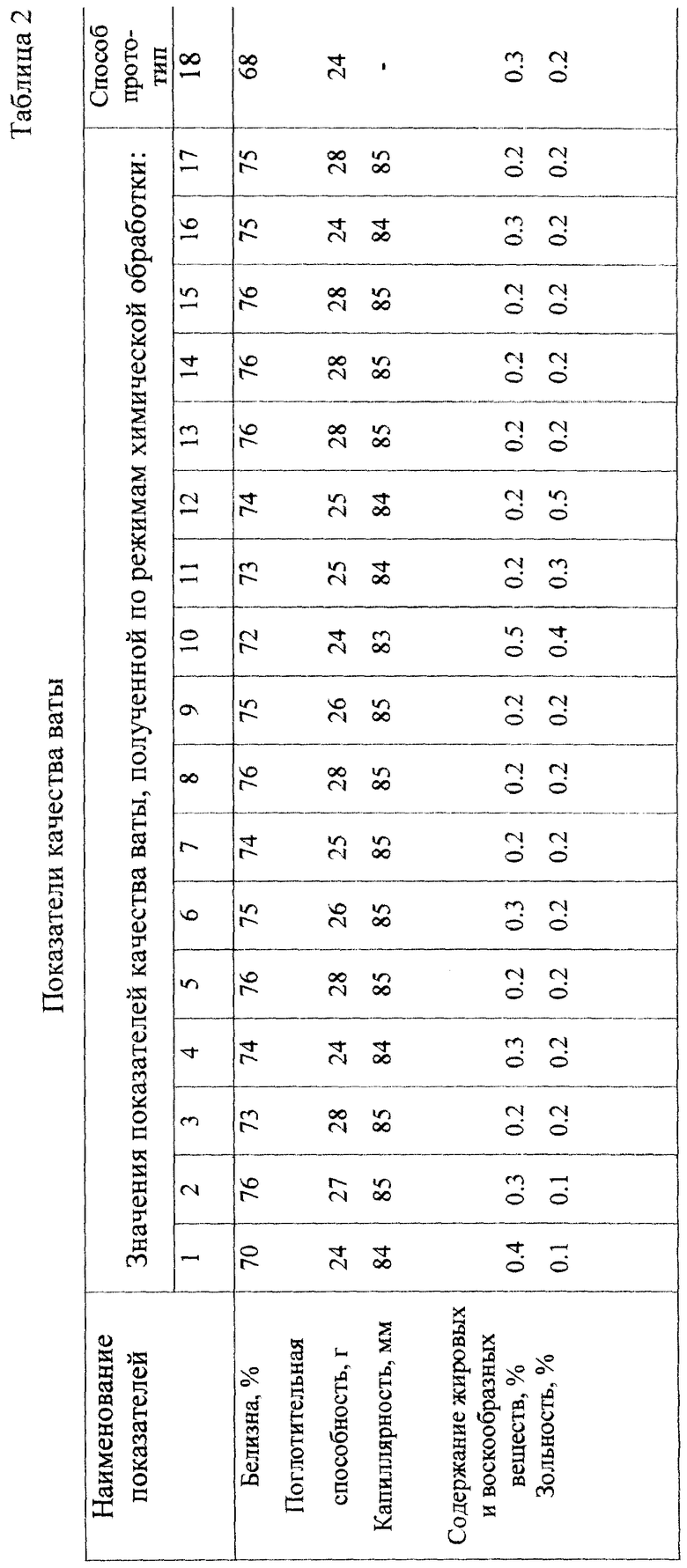

Вата, полученная по предлагаемому способу, соответствует требованиям ГОСТа, предъявляемым к вате гигиенической и хирургической. Она характеризуется высокими показателями белизны 72-76%, капиллярности 82-85 мм, влагопоглощения 24-27 г/г волокна, однородностью состава, отсутствием загорошенности (в случае льняной ваты), легко расслаивается на параллельные слои. Массовая доля коротких волокон не превышает 0,1%, содержание жировых и воскообразных соединений составляет 0,2-0,5%, сернокислых солей - 0,02%, хлористых - 0,004%, кальциевых - 0,06%. Зольность изменяется в пределах 0,2-0,4%. Посторонние примеси, иголочки, щепочки - отсутствуют, реакция водной вытяжки нейтральная, содержание восстанавливающих веществ - следы. Потеря массы для различных волокон составляет 7-22%.

Сведения, подтверждающие возможность осуществления изобретения

В качестве целлюлозных волокон можно использовать волокна хлопка и льна (очесы, короткое, вытряску, отходы мокрого льнопрядения).

Используют следующие химические реагенты:

силикат натрия NаSiO3 (жидкое натриевое стекло) (ГОСТ 13078-81) - густая жидкость желтого или серого цвета без механических включений, видимых невооруженным глазом, содержащая от 28,5 до 33% двуокиси кремния (SiO2) и от 10-12% окиси натрия (Na2O). Плотность от 1,36 до 1,50;

метасиликат натрия Na2SiO3•9 Н2О (ТУ-6-18-161-82) - белый или желтый микрокристаллический продукт, содержащий 18,5-20,0% двуокиси кремния (SiО2) и 20-20,5% окиси натрия (Na2O); полностью растворяется в воде при комнатной температуре. Анализ метасиликата натрия производят по методам, применяемым для силиката натрия;

гидроксид натрия NaOH (технический едкий натр) (ГОСТ 2263-81) - густая жидкость или твердый продукт, выпускаемый в виде чешуек, гранул и т.д.;

кальцинированная сода Nа2СО3 (карбонат натрия или углекислый натрий) (ГОСТ 10689-73 и 5100-74) - мелкокристаллический порошок белого цвета. В зависимости от способа получения (из нефелинового сырья - ГОСТ 10689-73 или синтетическая - ГОСТ 5100-74) кальцинированная сода содержит от 91 до 99% углекислого натрия. Во влажном воздухе безводная кальцинированная сода превращается в твердые комки, однако поглощение воды незначительно. Растворимость углекислого натрия (в г на 100 г воды): при 20oС - 21,5, при 100oС -45,5;

пероксид водорода Н2О2 (ГОСТ 175-81) - бесцветная жидкость, выпускаемая в виде раствора двух марок: техническая и медицинская с концентрацией 27,5-31,0% (весовых). Перекись транспортируют и хранят в цистернах и других алюминиевых емкостях, изготовленных из алюминия марки АО и А5 с содержанием алюминия не менее 99,3%, а также в стеклянных бутылях емкостью не более 65 л. Хранят при температуре не выше 30oС при исключении прямого воздействия солнечных лучей;

соли магния, например хлористый магний MgCl2•6H2O (технический) (ГОСТ 7759-81), представляющий собой твердый сплав магнезиальной соли хлористо-водородной кислоты, содержащий не менее 96% гексагидрата хлористого магния. Кристаллы хлористого магния очень гигроскопичны, расплываются на воздухе, растворимы в воде и спирте;

серная кислота H2SО4 (ГОСТ 2184-79 и 667-81) - бесцветная или желтоватая жидкость плотностью не менее 1,83;

комплексообразующие соединения - моно- и полиаминные производные фосфоновой и карбоновой кислот и композиции на их основе, обладающие способностью связывать катионы меди, железа и марганца в металлокомплексы, устойчивые при рН до 12,5-13 и температурах до 130-140oС, например Афон 300-50 А (ТУ 2499 - 246-05763441-99) - белый или белый с голубоватым оттенком кристаллический порошок с гранулами до 5 мм, с массовой долей основного вещества не менее 96%, с массовой долей железа - не более 0,01%, с массовой долей хлоридов - не более 0,3%;

поверхностно-активные вещества - применяются в качестве смачивателя. Это анионактивные и неионогенные соединения, обладающие смачивающей, моющей и эмульгирующей способностью, выпускаемые в виде растворов, паст и т.д. отечественными и импортными производителями, например,

Ивадет (ТУ 2484-171-05744685-99) - композиция на основе анионактивных и неионогенных ПАВ, представляющая собой подвижную массу от светло-желтого до желтого цвета, обладающая усиленными обезжиривающими свойствами, с массовой долей активного вещества не менее 80%, рН 10%-ного раствора 5-8, пенообразующей способностью раствора с концентрацией 1 г/л - не более 190 см3.

Способ реализуют последовательным проведением следующих операций:

- предварительная механическая обработка осуществляется для каждого вида волокна на традиционно применяемом для этого волокна оборудовании и разволокнение льняных волокон проводится до линейной плотности, обеспечиваемой этим оборудованием, например:

хлопок подвергают операциям очистки и рыхления на агрегатах;

короткое льняное волокно обрабатывают на линиях, обеспечивающих очистку, рыхление, трепание, чесание волокон до их линейной плотности не более 2,0 текс;

отходы мокрого льнопрядения (жваку) перед чесанием обрабатывают на машинах щипкового типа, при этом целесообразно исключить предварительное поперечное разрезание жваки, что значительно уменьшает выход коротких волокон;

- химическая обработка целлюлозных волокон осуществляется в аппаратах периодического действия при жидкостном модуле 10-20 следующим образом:

- предварительное химическое удаление примесей и беление путем кислования волокна раствором серной кислоты концентрации 1,0-1,5 г/л в течение 15 минут при температуре 30-35oС, промывки холодной водой и последующей окислительной варки при температуре 96-98oС в течение 110-120 минут в растворе, содержащем следующие компоненты (г/л):

Пероксид водорода (в пересчете на активный кислород) - 1,35-1,95

Силикат или метасиликат натрия (в пересчете на SiO2) - 1,3-5,4

Комплексообразующее соединение - 0,1-1,0

Поверхностно-активное вещество - 0,2-0,5

Сульфат или хлорид магния - 0,1-0,5

Каустическая и/или кальцинированная сода до общей щелочности - 3,5-10,0

при силикатно-щелочном модуле (SiO2/ Na2O) не менее 0,5 с подъемом температуры до 96-98oС в течение 60 минут, затем волокно промывают горячей и холодной водой;

- обработка в течение 50-60 минут при температуре 96-98oС с подъемом температуры в течение 60 минут пероксидсодержащим раствором следующего состава, г/л:

Пероксид водорода (в пересчете на активный кислород) - 1,0-1,5

Силикат или метасиликат натрия (в пересчете на SiO2) - 1,3-2,1

Комплексообразующее соединение - 0,1-1,0

Сульфат или хлорид магния - 0,1-0,5

Поверхностно-активное вещество - 0,2-0,5

Каустическая и/или кальцинированная сода до общей щелочности - 3,0-4,5

- промывка горячей (80-90oС) и холодной водой;

- разволокнение целлюлозных волокон. Его осуществляют для каждого вида волокна на традиционно применяемом для этого волокна оборудовании, например, короткое льняное волокно обрабатывают на линиях (Ларош, Кардатекс и др.), обеспечивающих рыхление на рыхлителе волокна, чесание на чесальной машине.

Анализ качества получаемой ваты осуществляли в соответствии с ГОСТом 5556-81.

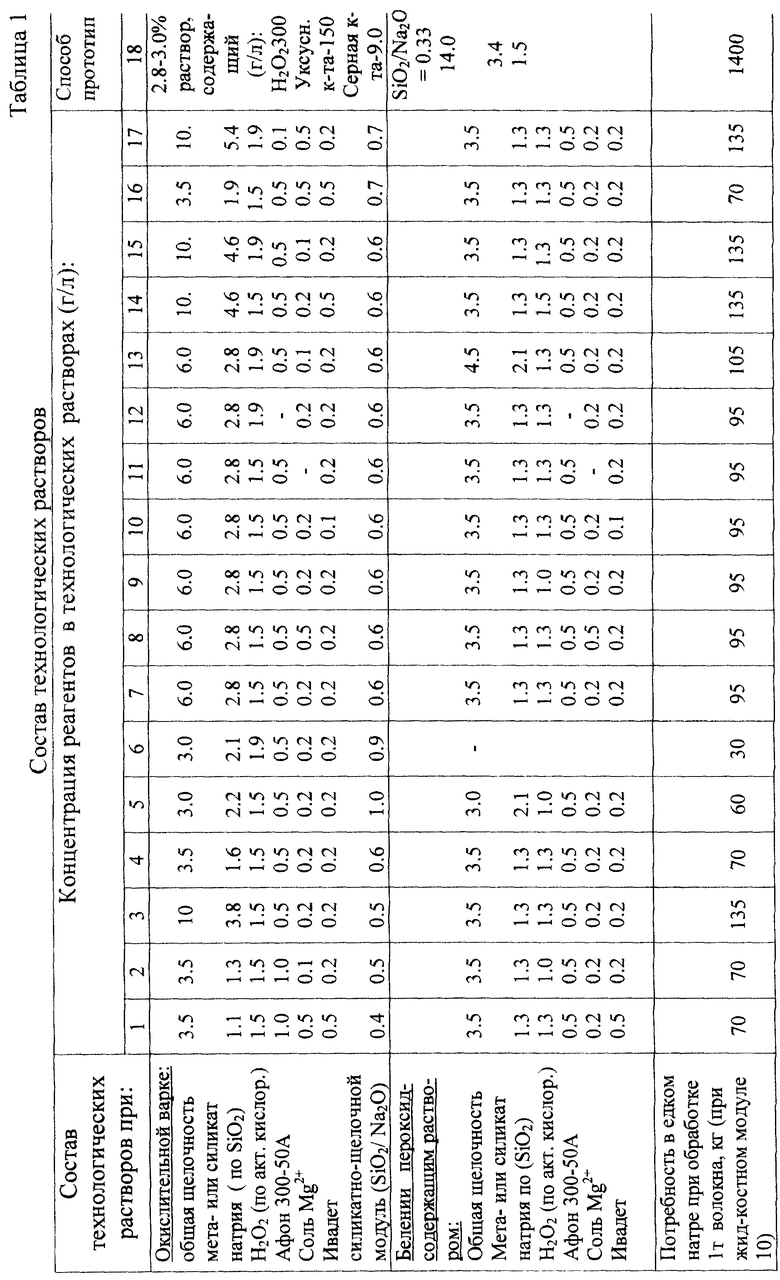

Составы технологических растворов и показатели качества ваты, полученной при различных режимах химической обработки целлюлозных волокон, приведены в табл. 1 и 2. Примеры 8, 9 получены при использовании очесов, примеры 5, 6 - жваки, пример 2 - хлопка, остальные - короткого льняного волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАТЫ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2001 |

|

RU2191232C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАТЫ ИЗ ЛЬНЯНОГО ВОЛОКНА | 2001 |

|

RU2194107C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЬНЯНОЙ ВАТЫ | 2001 |

|

RU2175363C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОГО ЛЬНЯНОГО ВОЛОКНА | 2007 |

|

RU2347862C1 |

| СПОСОБ БЕЛЕНИЯ ЛЬНЯНОГО ВОЛОКНА ДЛЯ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2525781C1 |

| СПОСОБ КОТОНИЗАЦИИ ЛЬНЯНОГО ВОЛОКНА | 2001 |

|

RU2175361C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИГРОСКОПИЧЕСКОЙ ВАТЫ И ГИГРОСКОПИЧЕСКАЯ ВАТА | 2012 |

|

RU2495170C1 |

| СОВМЕЩЕННЫЙ СПОСОБ ПОДГОТОВКИ К ПРЯДЕНИЮ И КРАШЕНИЯ ЛЬНЯНОГО ВОЛОКНА | 2008 |

|

RU2366769C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООЧИЩЕННОЙ ЦЕЛЛЮЛОЗЫ ИЗ ЛЬНОВОЛОКНА | 2013 |

|

RU2554589C2 |

| СПОСОБ СОВМЕЩЕННОЙ КОТОНИЗАЦИИ И КРАШЕНИЯ ЛЬНОВОЛОКНА | 2001 |

|

RU2190052C1 |

Способ касается получения ваты из лубяных волокон, прежде всего из льняных, и относится к текстильной промышленности. Волокно подвергают механической обработке. Затем осуществляют химическую обработку, при которой химическое удаление примесей и беление осуществляют путем кислования с последующей окислительной варкой. После чего ведут обработку пероксидсодержащим раствором с последующей промывкой. Затем ведут кисловку и разволокнение. Способ повышает экономичность и экологичность процесса, а также дает возможность получить вату с высокими качественными показателями. 2 табл.

Способ производства ваты из целлюлозных волокон путем предварительной их механической обработки, химической обработки, при которой сначала осуществляют предварительное химическое удаление примесей и беление, а затем обработку пероксидсодержащим раствором с последующей промывкой, кисловки и разволокнения, отличающийся тем, что предварительное удаление примесей и беление осуществляют путем кисловки с последующей окислительной варкой.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАТЫ | 1995 |

|

RU2078164C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАТЫ | 1995 |

|

RU2078163C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАТЫ | 1996 |

|

RU2104358C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАТЫ | 1999 |

|

RU2157434C1 |

| СПОСОБ ОБРАБОТКИ ЛЬНЯНОГО ВОЛОКНА | 1998 |

|

RU2130515C1 |

| Автоматизированный склад для электроаппаратуры | 1986 |

|

SU1373639A1 |

| DE 1251464 А, 15.10.1967 | |||

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ ДЛЯ ПУТИ НА ЖЕЛЕЗОБЕТОННОМ ОСНОВАНИИ | 1996 |

|

RU2115781C1 |

Авторы

Даты

2002-10-20—Публикация

2001-11-26—Подача