Изобретение относится к области сельского хозяйства и может быть использовано при подготовке сои к скармливанию, при выращивании и откорме животных.

Известен способ получения соевого молока, включающий замачивание сои в 2 - 3-кратном объеме воды на 8 - 10 ч, затем воду сливают и сою измельчают, пропуская дважды через сетку. Измельченную сою заливают водой при температуре 38 - 42oC из расчета 8 - 10 л воды на 1 кг сухого зерна сои и 3 - 4 раза перемешивают. После отстаивания жидкую фракцию кипятят /И.В. Кириленко. Соевое молоко. Животноводство, 1982, N 46, с. 42/.

Недостатками данного способа производства соевого молока являются длительность технологического процесса, залипание сетки при измельчении сои /дважды/ в пасту, снижение качества молока из-за длительности процесса нагрева /дважды до 42oC/ и кипячения, так как при этом разрушаются и дезаминируются наиболее ценные для кормления аминокислоты /лизин, аргинин, лейцин, глутаминовая кислота и другие/, низкая производительность процесса.

Наиболее близким к предлагаемому изобретению и принятым автором за прототип является способ производства соевого заменителя молока, включающий замачивание сои в воде, смешивание набухшей сои с новой порцией воды, причем замачивание сои в воде осуществляют в течение 6 - 7,5 ч, смешивание набухшей сои с новой порцией воды проводят перед дроблением в соотношении соя : вода 1: 10 - 1:11 с одновременным внесением жира костного, лактозы, фосфатидов и нагреванием полученной смеси до 95 - 97oC и ее дроблением с помощью ультразвука, с последующим добавлением витаминно- минерального премикса /а.с. N 1386144, кл. A 23 C 11/00/.

Недостатками данного способа являются сложность и длительность процесса, потеря качества при длительном процессе нагрева соевого молока из-за потерь ценных аминокислот и низкая производительность процесса, высокая стоимость.

Целью заявляемого изобретения является повышение качества молока и ускорение процесса его приготовления, удешевление.

Поставленная цель достигается тем, что способ производства соевого молока включает процесс замачивания сои в воде, слив воды, смешивание сои с новой порцией воды, измельчение и нагревание смеси до 95 - 97oC, при этом смешивание сои с новой порцией воды, измельчение до состояния эмульсирования и нагревание смеси проводят одновременно, причем новую порцию воды подают при 95 - 97oC, а нагревание проводят кратковременно в течение 3 - 5 мин, при этом предварительное замачивание сои в воде осуществляют в течение 6 - 7,5 ч при 15 - 20oC в соотношении соя : вода 1:4 - 1:5, а слив соевого молока проводят с одновременным охлаждением.

Сущность способа производства соевого молока состоит из следующих операций:

замачивание сои в воде в течение 6 - 7,5 ч при температуре 15 - 20oC в соотношении соя : вода 1:4 - 1:5;

слив излишней воды после замочки;

подача замоченной сои в зону измельчения;

подача горячей воды при температуре 95 - 97oC в зону измельчения сои;

измельчение сои с одновременным эмульсированием продуктов измельчения горячей водой и продавливание полученной эмульсии через сито;

выпуск готового соевого молока в емкость с одновременным его охлаждением.

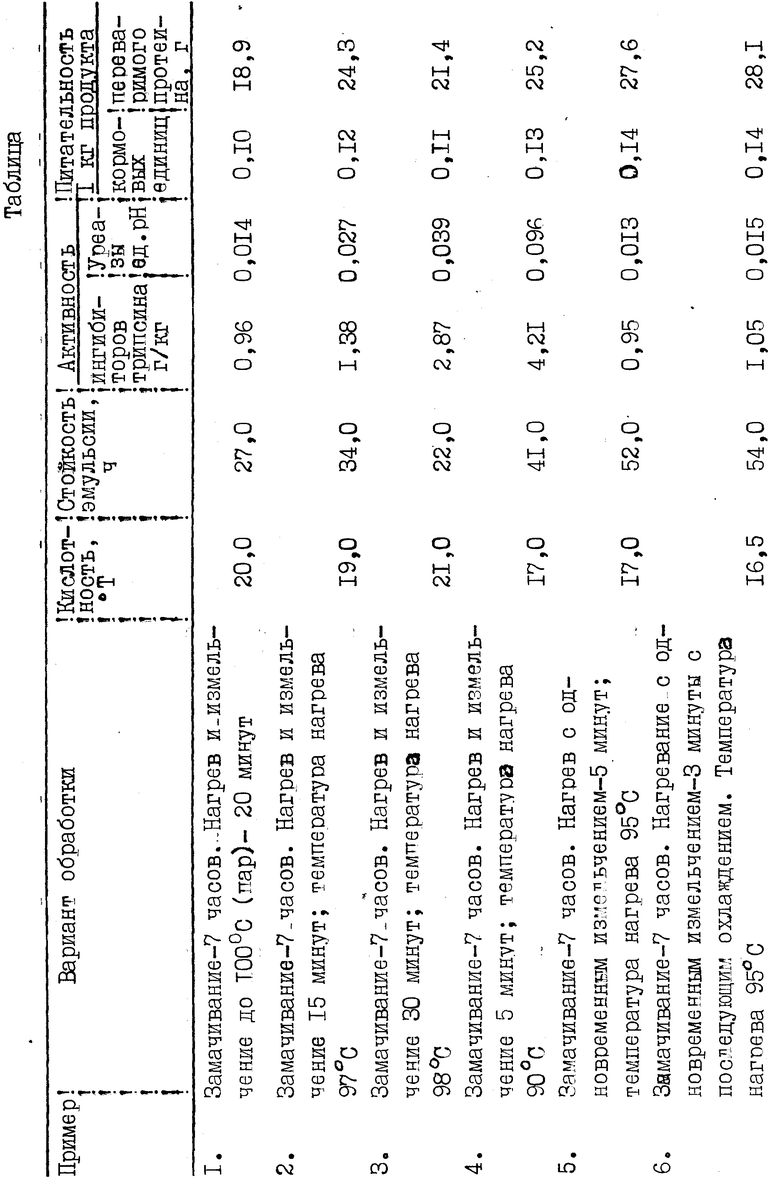

Примеры конкретного выполнения способа производства соевого молока приведены в таблице.

Пример 6. 50 кг очищенной сои помещают в емкость для замочки, куда подается 180 - 200 л воды, температура которой 20oC. Замачивание сои производят 7 ч. Невпитавшуюся воду сливают из емкости. Набухшая соя подается в измельчитель-эмульгатор /скорость вращения ножей 4000 об/мин/, куда одновременно поступает в двойную зону измельчения горячая вода, температура ее 95 - 97oC. Одновременный процесс измельчения и термовлагообработка производятся 3 - 5 мин. Готовый продукт в количестве 505 кг пропускают через охладитель. Охлажденное соевое молоко транспортируется и раздается молодняку свиней на доращивании и откорме в количестве 0,8 - 1,6 кг на голову в день /в зависимости от возраста/. Соответственно выполняют пример 5, примеры 1 - 4 выполняются по известному способу.

В сое содержится ряд антипитательных факторов, достигающих 6% от количества белка. Это ферменты уреаза, липоксидаза; ингибиторы трипсина; сапонины и др. Указанные вещества тормозят действие протеолитических ферментов поджелудочной железы, вызывают расстройства пищеварения у молодняка, плохое использование кормов.

Опытами установлено, что активное разложение антипитательных веществ происходит при температуре 83oC и выше, а активная денатурация белка сои происходит при температуре 95oC и выше. Поэтому, чем дольше процесс обработки сои высокой температурой, тем больше потери питательной ценности бобов.

Самым эффективным способом тепловой обработки является процесс теплового воздействия на мелкоизмельченные частицы сои при температуре 83 - 95oC в течение 3 - 5 мин. За это время белок денатурируется незначительно, о чем свидетельствует показатель стойкости эмульсии /до 54 ч/. Активность уреазы снижается при этом до 0,013 - 0,015 ед. pH, что отвечает требованиям ГОСТа /0,1 - 0,3 ед. pH/. Подача горячей воды в зону измельчения сои способствует созданию промывного режима в измельчающих органах /нож - сетка/. Поскольку в бобах сои содержится до 20% и более жиров, то при измельчении ее получается вязкая паста, которая замазывает сетку, ножи и всю зону измельчения. Подача горячей воды в зону измельчения способствует размыву жировой пасты, образованию мелкодисперсной эмульсии /соевого молока/, которая легко проходит через самые мелкие отверстия /⊘ 0,1 - 0,5 мм/, повышая производительность процесса и снижая время воздействия высокой температуры на продукт измельченной сои.

Воздействие горячей воды /до 95 - 97oC/ из проведенных опытов оказывается достаточным на мелкоизмельченные частички сои, чтобы максимально обезвредить антипитательные вещества сои при полной сохранности аминокислот.

Предлагаемое изобретение по сравнению с прототипом имеет следующие преимущества: данный технологический процесс позволяет при кратковременном воздействии воды температурой 95 - 97oC на мелкоизмельченные частицы сои произвести полную инактивацию токсических веществ, содержащихся в зерне сои. Термическая обработка измельченных частиц сои происходит кратковременно, не допуская разложения /дезаминирования/ ценных для питания животных аминокислот, которое получается при длительном нагреве или при действии высоких температур, что повышает качество молока, ускоряет процесс его приготовления, удешевляет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОЕВОГО МОЛОКА | 2002 |

|

RU2226840C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО МОЛОКА | 2001 |

|

RU2185736C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СОЕВОГО ЗАМЕНИТЕЛЯ МОЛОКА | 2000 |

|

RU2160995C1 |

| Способ получения соевого молока | 2018 |

|

RU2679834C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СОЕВОГО МОЛОКА | 2004 |

|

RU2262239C1 |

| Способ производства соевого заменителя молока | 1985 |

|

SU1386144A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕВОГО МОЛОКА | 2004 |

|

RU2260980C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО СОЕВОГО КОНЦЕНТРАТА | 2013 |

|

RU2531903C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 1999 |

|

RU2158097C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНОГО НАПИТКА | 2006 |

|

RU2338432C2 |

Использование: в сельском хозяйстве, при подготовке сои к скармливанию при выращивании и откорме животных. Сущность изобретения: способ производства молока включает процесс замачивания сои в воде, слив воды, смешивание сои с новой порцией воды с температурой 95 - 97oC, измельчение и нагревание смеси до 95 - 97oC в течение 3 - 5 мин. Смешивание сои с новой порцией воды, измельчение до состояния эмульсирования и нагревание смеси проводят одновременно. Предварительное замачивание сои в воде осуществляют в течение 6 - 7,5 ч при 15 - 20oC в соотношении соя : вода 1:4 - 1:5, а слив соевого молока проводят с одновременным охлаждением. 2 з.п. ф-лы, 1 табл.

| SU, авторское свидетельство, 1386144, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-02-20—Публикация

1996-08-20—Подача