Изобретение относится к области пищевой промышленности, в частности к хлебопекарной ее отрасли, и может быть использовано для расширения ассортимента батонов нарезных с улучшенными физико-химическими и органолептическими характеристиками.

Известен способ производства батонов нарезных, приготовленных из состава, включающего следующие компоненты: муку пшеничную хлебопекарную высшего сорта, дрожжи хлебопекарные прессованные, соль поваренную пищевую, сахар-песок и жиросодержащий компонент, в качестве которого используют маргарин столовый с содержанием жира 82%.

Расход компонентов при производстве батона нарезного на 100 кг муки составляет в кг:

Тесто готовят на большой густой опаре. Для приготовления опары используют 60÷70 кг муки пшеничной хлебопекарной высшего сорта, 1 кг дрожжей хлебопекарных прессованных, 33÷29 кг воды. Продолжительность брожения большой густой опары составляет 240÷270 мин, ее конечная кислотность 3,0÷4,0 град.

Для приготовления теста большую густую опару смешивают с 40÷30 кг муки пшеничной хлебопекарной высшего сорта, 1,5 кг соли поваренной пищевой, водой, необходимой для получения теста, 4,0 кг сахара-песка и 3,5 кг маргарина столового с содержанием жира 82%. Продолжительность брожения теста составляет 20÷40 минут, конечная кислотность теста 3,5 град. После чего проводят разделку готового теста и расстойку тестовых заготовок. Перед посадкой в печь на тестовых заготовках делают надрезы с помощью специального устройства или вручную, а затем выпекают 22÷24 мин на поду или листах при температуре в начальной зоне пекарной камеры 110°С÷120°С, а в других зонах пекарной камеры 220°С÷250°С.

Готовое хлебобулочное изделие - батоны нарезные - имеют массу 0,5 кг, продолговатую форму с округленными, тупыми или острыми концами, на их поверхности есть несколько косых надрезов (Сборник технологических инструкций для производства хлеба и хлебобулочных изделий, Москва, Прейскурантиздат, 1989, стр.228-232, табл.130).

Известен способ производства батонов нарезных, которые выпекают из муки пшеничной высшего сорта.

Расход компонентов при производстве батона нарезного на 100 кг муки составляет в кг:

Для приготовления опары в дежу вливают воду, вносят активированные дрожжи, янтарную кислоту в количестве 0,05% и при перемешивании на тестомесильной машине «Стандарт» постепенно засыпают муку. Замешивание проводят до хорошо промешанной однородной массы в течение 5÷7 мин. Затем опару ставят на брожение в течение 235 мин. Влажность опары составляет 44%, кислотность 3,0 град. После чего в готовую опару вносят соль поваренную, сахар, маргарин, воду согласно рецептуре и при перемешивании засыпают муку. Замешивание проводят до хорошо промешанной однородной массы в течение 10÷15 мин. Приготовленное тесто ставят на брожение. Влажность теста составляет 40%, кислотность 2,4 град. Затем его разделывают, расстаивают в течение 45 мин и выпекают обычным способом в течение 22 мин при температуре выпечки (190±5)°С.

Готовые батоны нарезные имеют массу 0,5 кг, влажность мякиша составляет 39,0%, кислотность мякиша 2,3 град, пористость мякиша 76,2% (RU 2104646 C1, 20.02.1998, A21D 8/02, A21D 2/08).

Недостатком известного способа производства батонов нарезных является недостаточная удовлетворительность качества батонов, их вкуса и аромата, сравнительно низкая пористость мякиша, что снижает потребительскую привлекательность продукта.

Также известен способ производства батонов нарезных, включающий приготовление опары из следующих компонентов - муки пшеничной хлебопекарной, дрожжей хлебопекарных прессованных и воды питьевой путем смешивания компонентов и сбраживания опары, приготовление теста из следующих компонентов - муки пшеничной хлебопекарной, соли поваренной пищевой, сахара-песка, жиросодержащего компонента и воды питьевой по расчету, замес теста с готовой опарой с последующим выбраживанием теста, разделку теста на тестовые заготовки, округление, предварительную расстойку, формование, окончательную расстойку, надрезание и выпечку (см., например, Сборник технологических инструкций для производства хлеба и хлебобулочных изделий, Министерство хлебопродуктов СССР, Прейскурантиздат, Москва, 1989, стр.228-232, таблица 131).

В известном способе для приготовления опары и теста используют муку пшеничную хлебопекарную первого сорта, причем расход компонентов при производстве батона нарезного на 100 кг муки составляет в кг:

Приготовление батонов нарезных проводят так же, как в первом из указанных известных способов.

Недостатками всех известных способов является недостаточная удовлетворительность качества батонов, их вкуса и аромата, сравнительно низкая пористость мякиша, что снижает потребительскую привлекательность продукта и обусловлено во всех известных способах отсутствием оптимизации режимов брожения опары, не обеспечивающих высокое качество самой опары и, как следствие, требуемое качество изготавливаемых батонов. Известен способ производства хлеба из муки пшеничной высшего сорта, в частности нарезных батонов, включающий приготовление теста на опаре, разделку теста, выпечку батонов. Для приготовления теста используют муку пшеничную высшего сорта 100 кг, дрожжи хлебопекарные прессованные 1 кг, соль 1,5 кг, сахар 6,0 кг, маргарин 3,5 кг и растительное масло 0,15 кг.

Получают батоны нарезные, имеющие влажность мякиша 42,0%, кислотность мякиша 2,5, пористость мякиша 73,0% (П.С.Ершов «Сборник рецептур на хлеб и хлебобулочные изделия». Префикс, Санкт-Петербург, 2003, стр.56).

Известен способ производства батончиков к чаю, включающий приготовление теста, приготовление опары, деление теста на тестовые заготовки, округление их, предварительную и окончательную расстойку, надрезание поверхности тестовых заготовок и их выпечку.

Опару готовят путем смешивания 65÷70 кг муки пшеничной хлебопекарной первого сорта, 1,5 кг дрожжей хлебопекарных прессованных и 33÷39 кг воды и сбраживания полученной смеси в течение 240÷270 мин с получением опары, имеющей кислотность 3,5÷4,0 град.

Тесто готовят путем внесения в сброженную опару 1,5 кг соли поваренной пищевой в виде раствора, воду по расчету, 10 кг сахара-песка, 8 кг масла сливочного несоленого.

Полученное тесто имеет начальную температуру 28°С÷32°С. Тесто сбраживают в течение 40÷60 мин до конечной кислотности 3,5 град.

Продолжительность окончательной расстойки 40÷50 мин. Изделия выпекают при температуре 210÷230°С в течение 16÷22 мин («Сборник технологических инструкций для производства хлебобулочных изделий», Прейскурант, Москва, 1989, стр.286).

Недостатком известного способа является длительность процесса сбраживания опары 240÷270 мин и созревания теста 40÷60 мин.

Задачей предложенного изобретения в части всех его вариантов способа является сокращение длительности процесса приготовления опары и теста с получением изделий высокого качества и повышенной пористостью, улучшение качества, вкуса и аромата батона, а также повышение экономичности производства батона.

Поставленная задача в части первого варианта способа производства хлебобулочных изделий из пшеничной муки предпочтительно типа батона нарезного, чайного, весеннего, столичного, горчичного решается за счет того, что он предусматривает приготовление опары из муки пшеничной хлебопекарной, дрожжей хлебопекарных прессованных и воды питьевой путем смешивания компонентов и сбраживания опары, приготовление теста из муки пшеничной хлебопекарной, соли поваренной пищевой, сахара-песка, жиросодержащего компонента и воды питьевой по расчету, замес теста с готовой опарой с последующим выбраживанием теста, разделку теста на тестовые заготовки, округление, предварительную расстойку, формование, окончательную расстойку, надрезание и выпечку, охлаждение и выдержку, причем в качестве муки пшеничной хлебопекарной для приготовления опары и теста используют муку пшеничную хлебопекарную высшего сорта, причем на опару муку пшеничную хлебопекарную высшего сорта используют в количестве, составляющем 65,0%÷75,0% от общего количества муки пшеничной хлебопекарной высшего сорта для приготовления батонов, опару приготавливают с влажностью, составляющей 41,0%÷42,0% при влажности муки пшеничной хлебопекарной высшего сорта 14,5%, а сбраживание опары при непрерывном способе производства батонов ведут в прерывистом или непрерывном слое опары при ее подаче после смешивания компонентов на входной участок рабочей поверхности перемещаемой бесконечной ленты транспортера, перемещении этого слоя опары до выходного участка рабочей поверхности ленты в направлении ее движения и последующего двукратного гравитационного сбрасывания частями каждого вышележащего слоя опары с переворотом частей слоя опары на угол, равный или меньший 180° при сбрасывании на соответствующий входной участок рабочей поверхности нижерасположенной перемещаемой в противоположном направлении бесконечной ленты каждого из двух следующих нижерасположенных транспортеров и перемещения слоя опары по рабочей поверхности ленты каждого транспортера до ее выходного участка, при этом первое сбрасывание осуществляют по истечении 60÷75 мин от начала подачи опары на входной участок рабочей поверхности ленты первого транспортера и увеличении кислотности опары не менее чем в 1,22 раза, второе сбрасывание осуществляют при увеличении кислотности опары от момента первого сбрасывания до второго в 1,27÷1,37 раза, а охлаждение и выдержку выпеченного хлеба производят на бесконечной аэропрозрачной транспортерной ленте установки для охлаждения упомянутых изделий, имеющей силовой каркас, спиральный пандус и силовой привод, по меньшей мере, с одним движителем в виде силового барабана с рабочей боковой поверхностью, при этом лента выполнена с коэффициентом аэропрозрачности 0,25-0,90, пространственно трансформируемой и, по крайней мере, на одном из своих участков закручена вокруг движителя - силового барабана в виде дважды радиально усеченной многовитковой спирали геликоидного типа с создаваемым при этом совокупным диаметральным приращением внешнего кругового контура транспортерной ленты к диаметру рабочей боковой поверхности силового барабана, по крайней мере, на одном витке многовитковой спирали геликоидного типа меньшим диаметра в плане боковой поверхности силового барабана, но превышающим радиальную величину последнего, соответствующую минимальному радиусу бокового изгиба по спиральному пандусу конвейерной ленты в положении опорного огибания силового барабана, при этом радианно-высотный показатель закрутки условной геликоидной поверхности пандуса, несущего транспортерную ленту на многовитковом участке, составляет 60-30 рад/м.

Для приготовления опары могут использовать дрожжи хлебопекарные прессованные в количестве, составляющем 2 кг на 100 кг муки пшеничной хлебопекарной высшего сорта, причем перед внесением в опару дрожжи разводят в воде питьевой в соотношении по массе 1÷3.

Опару рекомендуется приготавливать с кислотностью в конце ее сбраживания, составляющей 3,6÷3,7 град, при температуре 23°С÷28°С, при этом опару сбраживают в течение 180÷225 мин, предпочтительно 200 мин.

Замес теста целесообразно производить в тестомесительных машинах в две стадии, на первой из которых в тестомесительной машине производят предварительный замес муки пшеничной хлебопекарной высшего сорта массой, составляющей 25,0%÷35,0% от общей массы муки, используемой для приготовления батонов, с введением в муку раствора соли поваренной пищевой, раствора сахара-песка и в качестве жиросодержащего компонента масла растительного, улучшителя - пищевой добавки, предпочтительно «МУЛЬТЭНЗИМ», а также воды питьевой в количестве, обеспечивающем влажность теста в конце процесса брожения 41,5%÷42,0%, с получением полуфабриката, который при непрерывном способе производства на второй стадии замеса теста соединяют с созревшей опарой в следующей тестомесильной машине и производят окончательный замес теста с его выбраживанием в течение 10,0÷20,0 мин при температуре 29,0°С÷31,0°С до кислотности, составляющей 2,0÷2,5 град.

Предварительную расстойку тестовых заготовок могут производить в шкафу предварительной расстойки в течение 10÷15 мин, предпочтительно 12 мин.

Окончательную расстойку сформованных тестовых заготовок рекомендуется производить в шкафу окончательной расстойки в течение 50÷60 мин, предпочтительно 55 мин, при влажности воздуха 65%÷75% и температуре 30°С÷35°С.

Выпечку надрезанных тестовых заготовок целесообразно производить в течение 20÷25 мин, предпочтительно 22 мин, в печи с четырьмя температурными зонами, в первой из которых устанавливают температуру 193°С÷196°С, во второй 250°С÷255°С, в третьей 230°С÷240°С, а в четвертой 190°С÷180°С, при этом выпечку в первых двух зонах производят с одновременной подачей водяного пара, а при выходе готовых батонов из печи их опрыскивают водой.

После охлаждения и выдержки хлебобулочных изделий - батонов - их упаковывают на упаковочных горизонтальных машинах предпочтительно в полипропиленовую пленку.

Расход сырья при производстве батонов на 100 кг муки предпочтительно составляет в кг:

При производстве батонов в едином непрерывном технологическом процессе приготовления опары, теста и выпечки батонов с проведением сбраживания опары на транспортерах с шириной ленты 1200 мм и длиной рабочей поверхности между входным и выходным участками 6000 мм, установленных в трех уровнях и перемещаемых со скоростью 0,085÷0,095 м/мин, и двухстадийном замесе теста и его сбраживании расход компонентов может составлять в кг/час:

для производства опары:

- мука пшеничная хлебопекарная высшего сорта 531÷540,2,

- раствор дрожжей хлебопекарных прессованных 60,6÷61,8,

- вода питьевая 210÷260, в зависимости от влажности муки и требуемой влажности опары,

а для производства теста:

- мука пшеничная хлебопекарная высшего сорта 227÷231,

- раствор соли поваренной пищевой 41,6÷44,5,

- раствор сахара-песка 65,9÷67,1,

- масло растительное 22,0÷23,2,

- опара 847÷854,

- вода питьевая 40÷90, в зависимости от влажности теста,

- 0,3% раствор улучшителя пищевая добавка «МУЛЬТЭНЗИМ» 35÷38 г/мин.

Батоны целесообразно производить массой 0,4 кг, продолговато-овальной нерасплывчатой формы, без притисков, с косыми надрезами на верхней поверхности, цветом от светло-желтого до коричневого, пропеченным, не влажным на ощупь мякишем, принимающим первоначальную форму после легкого нажатия пальцем, без комочков и следов непромеса, развитой без пустот и уплотнений пористостью, вкусом, свойственным данному виду изделия без постороннего запаха, причем влажность мякиша не более 42%, кислотность мякиша не более 2,5 град, пористость мякиша не менее 73%, массовая доля сахара в пересчете на сухое вещество составляет 4,2%±1%, а массовая доля жира в пересчете на сухое вещество 2,9%±0,5%, при этом охлаждение и выдержку выпеченного хлеба рекомендуется производить на бесконечной аэропрозрачной транспортерной ленте установки для охлаждения упомянутых изделий, силовой каркас которой образован рамно-стоечной структурой, опертой на собственное основание или на фундамент через регулируемые по высоте несущие опорные элементы, в том числе снабженные юстировочной резьбой, причем рамно-стоечная структура разнесена по периметру описанной, по меньшей мере, вокруг части условной, предпочтительно вертикально ориентированной, имеющей геометрическую ось цилиндрической поверхности, предпочтительно, постоянного радиуса, бесконечная транспортерная лента содержит не менее двух, предпочтительно три, силовые цепи и дискретно соединяющие их поперечные элементы жесткости, например стержни, причем транспортерная лента имеет входной, выходной и возвратный участки, а также рабочий участок, выполненный в виде дважды радиально усеченной многовитковой спирали геликоидного типа, силовой привод и сообщенный с ним, по меньшей мере, один главный движитель транспортерной ленты, установленный, по крайней мере, на ее рабочем участке, выполненный в виде предпочтительно вертикально ориентированного силового барабана - полого цилиндра с имеющим условную геометрическую ось рабочим валом и внешней боковой рабочей поверхностью, выполненной из материала с пониженным коэффициентом трения и имеющей ориентированные, преимущественно в направлении «верх-низ», рабочие пазы для временного подвижного контакта с обращенными к барабану элементами жесткости транспортерной ленты, при этом спиральный пандус установки для охлаждения выполнен в виде многовитковой спиральной кольцевидной аэропрозрачной несущей конструкции и снабжен не менее чем двумя, предпочтительно тремя, спирально-протяженными практически на всю его длину антифрикционными опорами для подвижного опирания на них транспортерной ленты, а пространственная форма пандуса выполнена соответствующей условной радиально дважды усеченной поверхности ленты геликоида с переменным углом атаки, возрастающим у внутренней грани ленты, которая доведена до внешней рабочей поверхности силового барабана, причем транспортерная лента на участке опирания на пандус принимает пространственную форму, адекватную его поверхности и упомянутой условной геликоидной ленты с возможностью дифференцированного изменения длины периферийно разнесенных по ширине ленты ее силовых цепей, причем рамно-стоечная структура включает главные и второстепенные стойки, а также верхнюю и нижнюю рамы, по крайней мере, часть главных стоек соединена между собой по верху и по низу соответственно верхней и нижней рамами, а второстепенные стойки соединены с верхней рамой, например, с помощью прямолинейных элементов, причем все стойки рамно-стоечной структуры расположены с внешней стороны пандуса, при этом антифрикционные опоры пандуса содержат несущий слой и фторопластовое покрытие для обеспечения скольжения бесконечной транспортерной ленты, антифрикционные опоры пандуса составлены из дугообразных отрезков и объединены между собой радиально - направленными к геометрической оси пандуса элементами с образованием неподвижной системы, опирающейся на главные и второстепенные стойки рамно-стоечной структуры через упомянутые и вспомогательные радиально - направленные опорные элементы, кроме того, установка для охлаждения содержит, по меньшей мере, одну площадку обслуживания, опертую не менее чем на три, предпочтительно на четыре, дополнительные стойки, и, кроме того, установка содержит приводную и натяжную станции, которые закреплены на дополнительных стойках, соединенных между собой и/или, по меньшей мере, с одной из главных стоек рамно-стоечной структуры, причем, по крайней мере, часть главных стоек объединена поверху рамой с периметральными и не менее одной, предпочтительно двух, поперечных балок, проходящих через центральную зону рамы, и не менее четырех внутренних диагональных балок, причем в центральной зоне рамы размещен с возможностью взаимодействия с, по крайней мере, одной поперечной балкой оголовок и опора силового барабана, а остальная часть главных вертикальных опорных стоек несущего каркаса соединена с указанной рамой горизонтальными несущими балками, причем бесконечная транспортерная лента при перемещении по установке для охлаждения изменяет свою длину и совершает повороты в плане на ограниченный угол, при этом, при прохождении рабочего участка, по крайней мере, на одном витке спирали угол наклона транспортерной ленты к горизонту у внутренней цепи не менее чем в полтора раза превышает угол наклона транспортной ленты к горизонту у внешней цепи, а минимальный радиус силового барабана и ограничение угла поворота транспортерной ленты выбирают с соблюдением условия максимально допустимого сокращения длины внутренней цепи транспортерной ленты.

На входной участок транспортерной ленты, расположенный в нижней части установки для охлаждения хлебобулочных изделий и выполненный выносным, могут загружать хлебобулочные изделия, которые вместе с лентой перемещаются с линейной скоростью по оси наружной цепи ленты не менее 2,8 м/мин, заходят на рабочий участок транспортерной ленты и совершают нецелое число оборотов вокруг оси пандуса, совпадающей с геометрической осью вала движителя, переходят на выходной участок транспортерной ленты, расположенный в верхней части установки и также выполненный выносным, и в крайней точке выходного участка разгружаются с транспортерной ленты на, по крайней мере, один, преимущественно два, гравитационных винтовых транспортера - склиз, а транспортерная лента после выгрузки хлебобулочных изделий проходит возвратный участок, который снабжен роликами и размещен между выходным и входным участками, на котором взаимодействует с натяжной станцией и, опустившись в нижнюю часть установки, проходит предпочтительно под конструкциями пандуса на входной участок транспортерной ленты, при этом обеспечивается производительность загрузки за один час хлебобулочными изделиями от 1500 до 4000 шт., а минимальное время охлаждения изделий составляет не более 54 мин, причем на одном погонном метре транспортерной ленты размещают не менее десяти штук хлебобулочных изделий.

Поставленная задача в части второго варианта способа производства хлебобулочных изделий из пшеничной муки предпочтительно типа батона нарезного, чайного, весеннего, столичного, горчичного решается за счет того, что он предусматривает приготовление опары из муки пшеничной хлебопекарной высшего сорта, по крайней мере, части рецептурного количества дрожжей хлебопекарных прессованных и воды питьевой путем смешивания компонентов и сбраживания опары, приготовление теста путем замеса сброженной опары с мукой пшеничной хлебопекарной высшего сорта, солевым раствором, сахаром-песком, жиросодержащим компонентом и водой питьевой и его созревание, причем муку пшеничную хлебопекарную высшего сорта для приготовления опары и для приготовления теста используют в соотношении на 100 кг муки, составляющем соответственно (50÷70):(50÷30), процесс сбраживания опары и процесс созревания теста проводят до конечной кислотности, составляющей (2,0÷2,5) град, при этом конечную кислотность опары и конечную кислотность теста устанавливают разнящимися не более чем на 0,5 град или равными между собой, при этом смешивание компонентов опары и замес компонентов теста производят в тестомесильной машине при разной скорости вращения ее рабочего органа в процессе каждой из указанных операций, составляющей в течение первых 1,5÷2,5 мин - (44÷52) об/мин, а на последующих 11,0÷15,0 мин - (66÷78) об/мин, а после приготовления теста производят разделку его на тестовые заготовки, округление, предварительную расстойку, формование, окончательную расстойку, надрезание и выпечку, охлаждение и выдержку, причем охлаждение и выдержку выпеченного хлеба производят на бесконечной аэропрозрачной транспортерной ленте установки для охлаждения упомянутых изделий, имеющей силовой каркас, спиральный пандус и силовой привод, по меньшей мере, с одним движителем в виде силового барабана с рабочей боковой поверхностью, при этом лента выполнена с коэффициентом аэропрозрачности 0,25-0,90, пространственно трансформируемой и, по крайней мере, на одном из своих участков закручена вокруг движителя - силового барабана - в виде дважды радиально усеченной многовитковой спирали геликоидного типа с создаваемым при этом совокупным диаметральным приращением внешнего кругового контура транспортерной ленты к диаметру рабочей боковой поверхности силового барабана, по крайней мере, на одном витке многовитковой спирали геликоидного типа меньшим диаметра в плане боковой поверхности силового барабана, но превышающим радиальную величину последнего, соответствующую минимальному радиусу бокового изгиба по спиральному пандусу конвейерной ленты в положении опорного огибания силового барабана.

При приготовлении опары рекомендуется использовать все рецептурное количество дрожжей хлебопекарных прессованных или при приготовлении опары могут использовать часть рецептурного количества дрожжей хлебопекарных прессованных, предпочтительно две трети, а остальную часть дрожжей хлебопекарных прессованных вносят в тесто при его замесе.

В качестве жиросодержащего компонента предпочтительно использовать масло растительное или маргарин столовый с жирностью 82%.

При приготовлении теста дополнительно могут использовать улучшитель хлебопекарный «МУЛЬТЭНЗИМ» в количестве на 100 кг муки, составляющем 0,2÷0,5 кг.

Опару рекомендуется приготавливать с начальной температурой 26,0÷30,0°С, влажностью 41,0÷45,0%, а сбраживание опары проводят в течение 120÷180 мин до увеличения ее объема в 1,5÷2,0 раза и начала ее опадения.

Тесто целесообразно приготавливать с начальной температурой 28,0÷32,0°С, влажностью 40,0÷41,5% с учетом влажности мякиша готового хлеба, составляющей 39,5÷40,0%, причем для теста используют сахар-песок, предварительно просеянный через сито с размером ячеек не более 3 мм и пропущенный через магнитоуловитель, солевой раствор используют с плотностью 1,10÷1,19 г/л, а созревание теста осуществляют в течение 14,0÷16,0 мин.

При разделке теста на тестовые заготовки их массу рекомендуется устанавливать превышающей массу готового хлеба на 13,0÷15,0%, причем готовые хлебобулочные изделия производят массой 0,3÷0,6 кг, предпочтительно 0,4 кг, при формовании тестовые заготовки пропускают через закаточную машину и тестовым заготовкам придают форму батонов, а при надрезании глубину надрезов устанавливают равной 10÷15 мм в зависимости от свойств теста и степени расстойки тестовых заготовок.

Предварительную расстойку тестовых заготовок могут осуществлять на движущейся транспортерной ленте или в шкафу предварительной расстойки в течение 5÷20 мин, при этом при предварительной расстойке на движущейся транспортерной ленте время расстойки предпочтительно устанавливать равным 5 мин, а окончательную расстойку осуществлять в расстойном шкафу конвейерного типа при температуре 35,0÷45,0°С в течение 40,0÷55,0 мин, а после окончательной расстойки перед надрезанием тестовые заготовки переворачивают для получения улучшенных качеств и внешнего вида верхней корки готового хлеба.

Выпечку тестовых заготовок рекомендуется осуществлять в печи с тремя температурными зонами, температура в которых составляет соответственно 180÷200°С, 230÷250°С и 220÷230°С, при этом в первой зоне выпечку проводят с увлажнением, а общее время выпечки составляет 21,0÷26,0 мин, предпочтительно 24 мин, или выпечку тестовых заготовок осуществляют в печи с тремя температурными зонами, температура в которых составляет соответственно 170÷190°С, 250÷270°С и 170÷180°С, при этом в первой зоне выпечку проводят с увлажнением, а общее время выпечки составляет 21,0÷26,0 мин, предпочтительно 24 мин.

Для приготовления хлеба на 100 кг муки целесообразно использовать компоненты при следующем соотношении по массе, кг:

при этом минимальный выход хлеба массой 0,40 кг при влажности муки 14,5% составляет 134,0%, кислотность мякиша готового хлеба не более 2,0 град и пористость 73,0÷79,0%, а в 100 г хлеба содержится 7,5 г белков, 3,0 г жиров, 51,0 г углеводов усвояемых при энергетической ценности, составляющей 266,0 ккал.

Непосредственно после выпечки готовые хлебобулочные изделия целесообразно опрыскивать водой питьевой и направлять на охлаждение и выдержку, после чего их рекомендуется укладывают в деревянные лотки или лотки из полимерных материалов, или упаковывают в пленку из полимерных материалов, предпочтительно полипропиленовую, причем охлаждение и выдержку выпеченного хлеба производят на бесконечной аэропрозрачной транспортерной ленте установки для охлаждения упомянутых изделий, силовой каркас которой образован рамно-стоечной структурой, опертой на собственное основание или на фундамент через регулируемые по высоте несущие опорные элементы, в том числе снабженные юстировочной резьбой, причем рамно-стоечная структура разнесена по периметру описанной, по меньшей мере, вокруг части условной, предпочтительно вертикально ориентированной, имеющей геометрическую ось цилиндрической поверхности, предпочтительно постоянного радиуса, бесконечная транспортерная лента содержит не менее двух, предпочтительно три, силовые цепи и дискретно соединяющие их поперечные элементы жесткости, например стержни, причем транспортерная лента имеет входной, выходной и возвратный участки, а также рабочий участок, выполненный в виде дважды радиально усеченной многовитковой спирали геликоидного типа, силовой привод и сообщенный с ним, по меньшей мере, один главный движитель транспортерной ленты, установленный, по крайней мере, на ее рабочем участке, выполненный в виде предпочтительно вертикально ориентированного силового барабана - полого цилиндра с имеющим условную геометрическую ось рабочим валом и внешней боковой рабочей поверхностью, выполненной из материала с пониженным коэффициентом трения и имеющей ориентированные, преимущественно в направлении «верх-низ», рабочие пазы для временного подвижного контакта с обращенными к барабану элементами жесткости транспортерной ленты, при этом спиральный пандус установки для охлаждения выполнен в виде многовитковой спиральной кольцевидной аэропрозрачной несущей конструкции и снабжен не менее чем двумя, предпочтительно тремя, спирально-протяженными практически на всю его длину антифрикционными опорами для подвижного опирания на них транспортерной ленты, а пространственная форма пандуса выполнена соответствующей условной радиально дважды усеченной поверхности ленты геликоида с переменным углом атаки, возрастающим у внутренней грани ленты, которая доведена до внешней рабочей поверхности силового барабана, причем транспортерная лента на участке опирания на пандус принимает пространственную форму, адекватную его поверхности и упомянутой условной геликоидной ленты с возможностью дифференцированного изменения длины периферийно разнесенных по ширине ленты ее силовых цепей, причем рамно-стоечная структура включает главные и второстепенные стойки, а также верхнюю и нижнюю рамы, по крайней мере, часть главных стоек соединена между собой по верху и по низу соответственно верхней и нижней рамами, а второстепенные стойки соединены с верхней рамой, например, с помощью прямолинейных элементов, причем все стойки рамно-стоечной структуры расположены с внешней стороны пандуса, при этом антифрикционные опоры пандуса содержат несущий слой и фторопластовое покрытие для обеспечения скольжения бесконечной транспортерной ленты, антифрикционные опоры пандуса составлены из дугообразных отрезков и объединены между собой радиально - направленными к геометрической оси пандуса элементами с образованием неподвижной системы, опирающейся на главные и второстепенные стойки рамно-стоечной структуры через упомянутые и вспомогательные радиально - направленные опорные элементы, кроме того, установка для охлаждения содержит, по меньшей мере, одну площадку обслуживания, опертую не менее чем на три, предпочтительно на четыре, дополнительные стойки, и, кроме того, установка содержит приводную и натяжную станции, которые закреплены на дополнительных стойках, соединенных между собой и/или, по меньшей мере, с одной из главных стоек рамно-стоечной структуры, причем, по крайней мере, часть главных стоек объединена поверху рамой с периметральными и не менее одной, предпочтительно двух, поперечных балок, проходящих через центральную зону рамы, и не менее четырех внутренних диагональных балок, причем в центральной зоне рамы размещен с возможностью взаимодействия с, по крайней мере, одной поперечной балкой оголовок и опора силового барабана, а остальная часть главных вертикальных опорных стоек несущего каркаса соединена с указанной рамой горизонтальными несущими балками, причем бесконечная транспортерная лента при перемещении по установке для охлаждения изменяет свою длину и совершает повороты в плане на ограниченный угол, при этом при прохождении рабочего участка, по крайней мере, на одном витке спирали угол наклона транспортерной ленты к горизонту у внутренней цепи не менее чем в полтора раза превышает угол наклона транспортной ленты к горизонту у внешней цепи, а минимальный радиус силового барабана и ограничение угла поворота транспортерной ленты выбирают с соблюдением условия максимально допустимого сокращения длины внутренней цепи транспортерной ленты, при этом радианно-высотный показатель закрутки условной геликоидной поверхности пандуса, несущего транспортерную ленту на многовитковом участке, составляет 60-30 рад/м.

На входной участок транспортерной ленты, расположенный в нижней части установки для охлаждения хлебобулочных изделий и выполненный выносным, могут загружать хлебобулочные изделия, которые вместе с лентой перемещаются с линейной скоростью по оси наружной цепи ленты не менее 2,8 м/мин, заходят на рабочий участок транспортерной ленты и совершают нецелое число оборотов вокруг оси пандуса, совпадающей с геометрической осью вала движителя, переходят на выходной участок транспортерной ленты, расположенный в верхней части установки и также выполненный выносным, и в крайней точке выходного участка разгружаются с транспортерной ленты на, по крайней мере один, преимущественно два, гравитационных винтовых транспортеров - склиз, а транспортерная лента после выгрузки хлебобулочных изделий проходит возвратный участок, который снабжен роликами и размещен между выходным и входным участками, на котором взаимодействует с натяжной станцией и, опустившись в нижнюю часть установки, проходит предпочтительно под конструкциями пандуса на входной участок транспортерной ленты, при этом обеспечивается производительность загрузки за один час хлебобулочными изделиями от 1500 до 4000 шт., а минимальное время охлаждения изделий составляет не более 54 мин, причем на одном погонном метре транспортерной ленты размещают не менее десяти штук хлебобулочных изделий.

Технический результат, обеспечиваемый приведенной совокупностью признаков по всем вариантам изобретения, состоит в улучшении качества, вкуса и аромата батонов, пористости их мякиша при одновременном повышении экономичности производства за счет оптимизации количества муки пшеничной хлебопекарной высшего сорта в опаре и в тесте, а также за счет разработанной в изобретении технологии сбраживания опары при непрерывном способе производства батонов в перемещаемом с переворотом прерывистом или непрерывном слое опары и разработанных в изобретении условиях осуществления операций указанной технологии, а именно оптимизированных угле переворота, времени и значениях кислотности опары, при которых следует осуществлять операции указанной технологии по сбрасыванию слоя опары на рабочую поверхность нижерасположенного транспортера для обеспечения требуемых качественных характеристик опары после сбраживания и, как следствие, получения батонов с требуемыми качественными показателями.

Кроме того, предлагаемые вариант изобретения позволяют повысить экономичность производства хлебобулочных изделий, охлаждение и выдержку которых производят на предложенной в вариантах изобретения компактной установке для охлаждения и выдержки, обеспечивающей высокую производительность процессов охлаждения и выдержки изделий при экономии производственных площадей, за счет использования разработанного в изобретении сочетания аэропрозрачной в определенном диапазоне пространственно трансформируемой транспортерной ленты, компактно сворачиваемой на рабочем участке в многовитковую спираль геликоидного типа при оптимальных параметрах соотношения рабочей ширины, аэропрозрачности по ширине и длине транспортерной ленты и радиуса приводного движителя - силового барабана, а также найденных и использованных в вариантах изобретения оптимальных радианно-высотных и диаметральных параметров, характеризующих геликоидную закрутку транспортерной ленты с находящимися на ней хлебобулочными изделиями, обеспечивающую улучшенную по ширине и по площади транспортерной ленты равномерность конвективного охлаждения хлебобулочных изделий и оптимальное за счет этого соотношение наиболее высокой производительности предлагаемых вариантов устройств и одновременно надежности и устойчивости работы транспортерной ленты, в первую очередь на самом сложном спиральном участке транспортирования изделий, что достигается за счет совмещения пространственной формы силового каркаса с аэропрозрачной конструкцией пандуса, способствующего быстрому охлаждению и сохранению товарного вида хлебобулочных изделий на всех участках перемещаемой аэропрозрачной транспортерной ленты с оптимальным коэффициентом аэропрозрачности, обеспечивающим наиболее качественное охлаждение хлеба за единицу времени, что ведет к повышению производительности, за счет обеспечения возможности поступления воздуха со всех сторон хлебобулочного изделия, кроме того, достигается повышение пространственной жесткости конструкции устройства при одновременной экономии расхода строительных материалов за счет выполнения одного из силовых элементов каркаса в виде пандуса многовитковой спиральной аэропрозрачной несущей конструкции, являющегося одновременно опорной частью рабочего участка транспортера и служащего для подвижного опирания на него транспортерной ленты.

Выполнение транспортерной ленты аэропрозрачной с коэффициентом аэропрозрачности 0,25-0,90 (от 25% до 90%) обеспечивает охлаждение хлебобулочных изделий на рабочем участке от загрузки на входе в спиральный геликоидный участок до выхода с него с градиентом охлаждения 0,17-0,25°С/пог.м длины транспортерной ленты с наиболее высокой равномерностью по ее ширине.

При этом радианно-высотный показатель закрутки условной геликоидной поверхности пандуса, несущего транспортерную ленту, на многовитковом участке, составляющий 60 рад/м, соответствует радианно-высотному показателю устройства, предназначенного для охлаждения и выдержки преимущественно мелкоштучных хлебобулочных изделий типа булочек, а радианно-высотный показатель 30 рад/м соответствует показателю устройства, предназначенного для охлаждения и выдержки хлебобулочных изделий типа батонов.

Улучшитель хлебопекарный «МУЛЬТЭНЗИМ» предназначен для применения в хлебопекарной промышленности с целью улучшения качества хлебобулочных изделий из муки пшеничной с различными, в т.ч. пониженными (слабой, сильно растяжимой коротко рвущейся клейковиной и др.), свойствами, при различных способах тестоприготовления, в т.ч. ускоренных, непрерывных, ассортименте вырабатываемой продукции, в т.ч. длительного хранения.

Улучшитель «МУЛЬТЭНЗИМ» вырабатывается следующих типов:

1. ФАС - ферментативно-активная соевая мука.

2. МЭК-1 - мультиэнзимная композиция: ферментные препараты, ферментативно-активная соевая мука, аскорбиновая кислота, стабилизаторы.

3. МЭК-2 - мультиэнзимная композиция-2: ферментные препараты, аскорбиновая кислота, стабилизаторы - наполнители.

«МУЛЬТЭНЗИМ» представляет собой однородную порошкообразную сыпучую смесь белого цвета с сероватым или кремовым оттенком, не имеющую затхлого и плесневелого запаха, с массовой долей металлопримесей и размером частиц не более 0,3 мм в наибольшем линейном измерении мг в 1 кг, не более 3. Не допускается зараженность и загрязненность вредителями хлебных запасов, а также содержание посторонних включений и минеральной примеси.

Массовая доля влаги в «МУЛЬТЭНЗИМЕ» типа ФАС и МЭК-1 не более 12%, а типа МЭК-2 - не более 14%.

Варианты изобретения иллюстрируются нижеприведенными примерами и чертежами, которые не охватывают, а тем более не ограничивают весь объем притязаний.

На чертежах изображено:

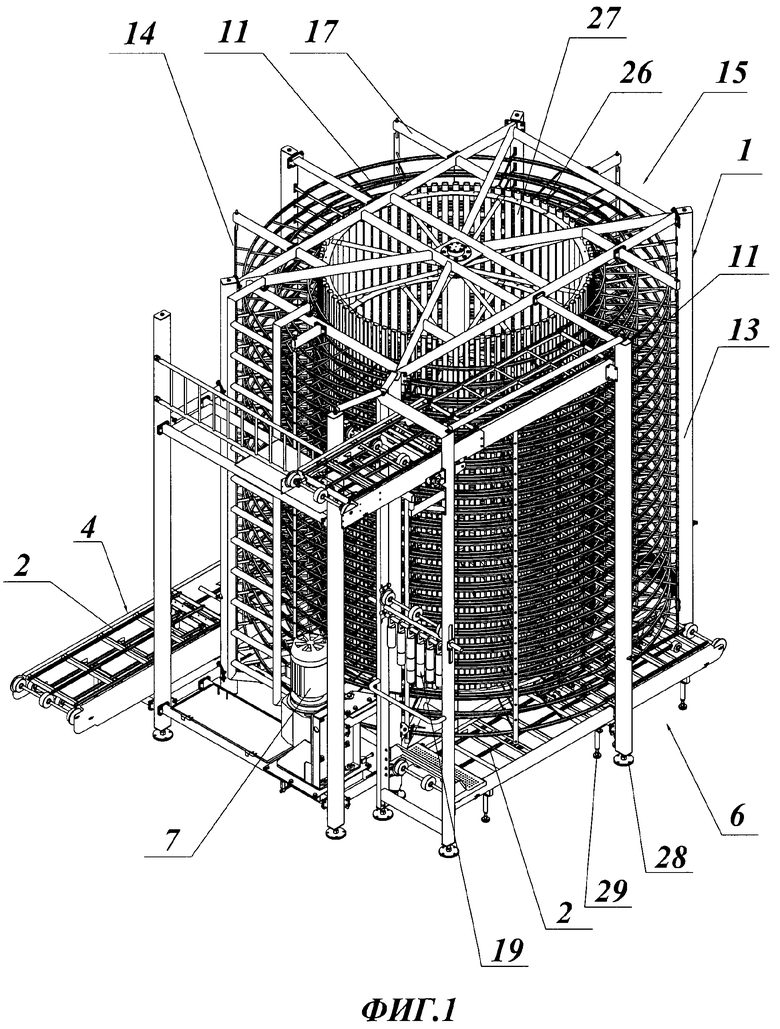

фиг.1 - общий вид установки для охлаждения и выдержки хлебобулочных изделий в аксонометрии;

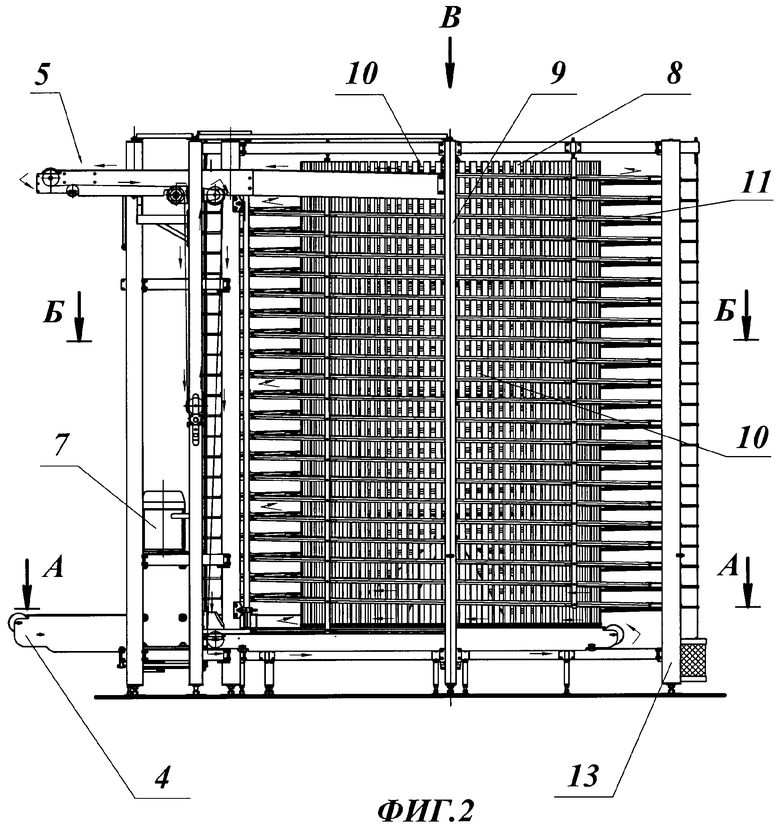

фиг.2 - фронтальный разрез упомянутой установки;

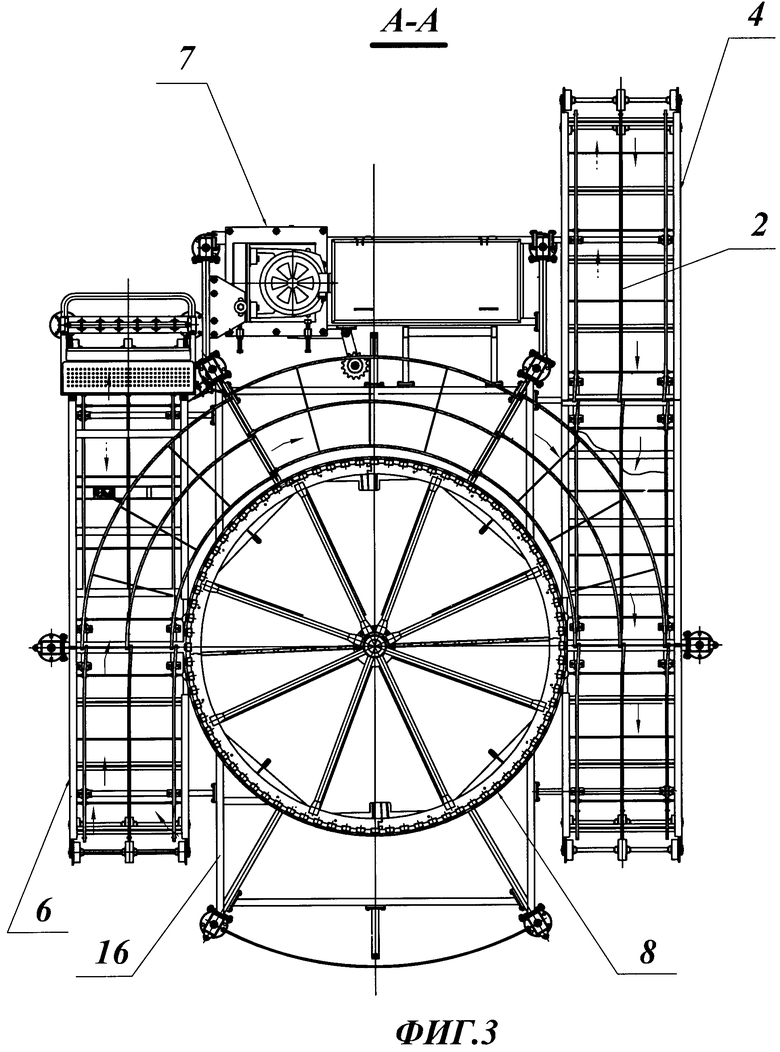

фиг.3 - разрез по А-А на фиг.3;

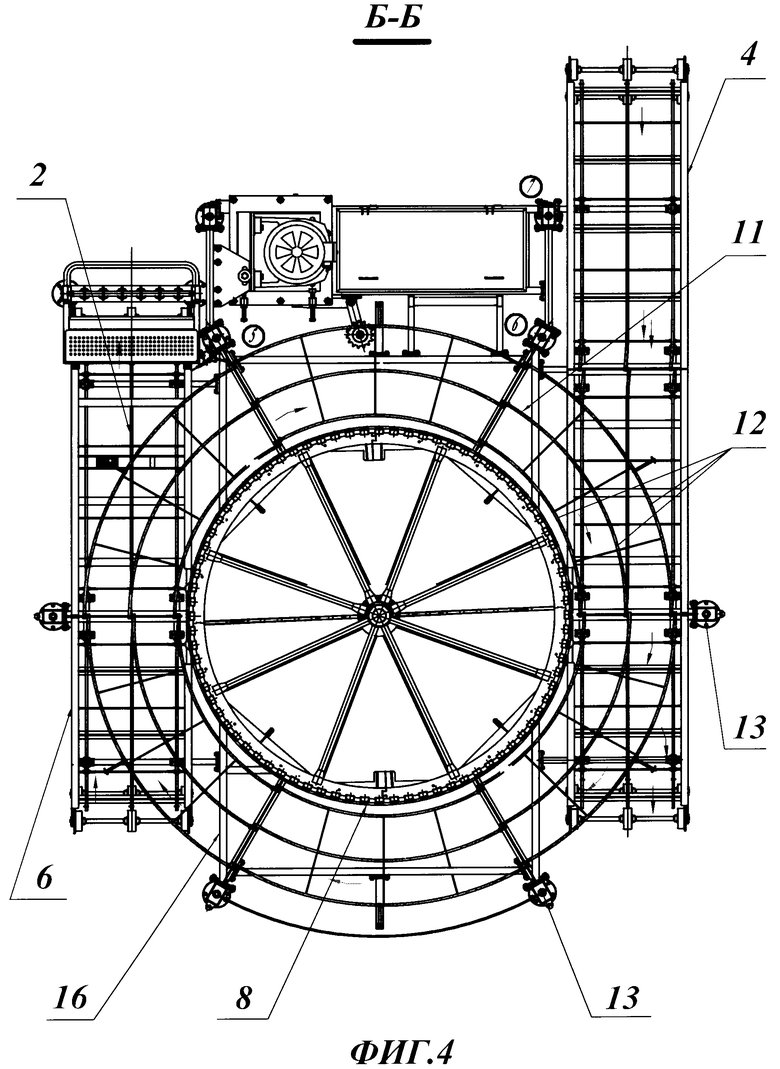

фиг.4 - разрез по Б-Б на фиг.3;

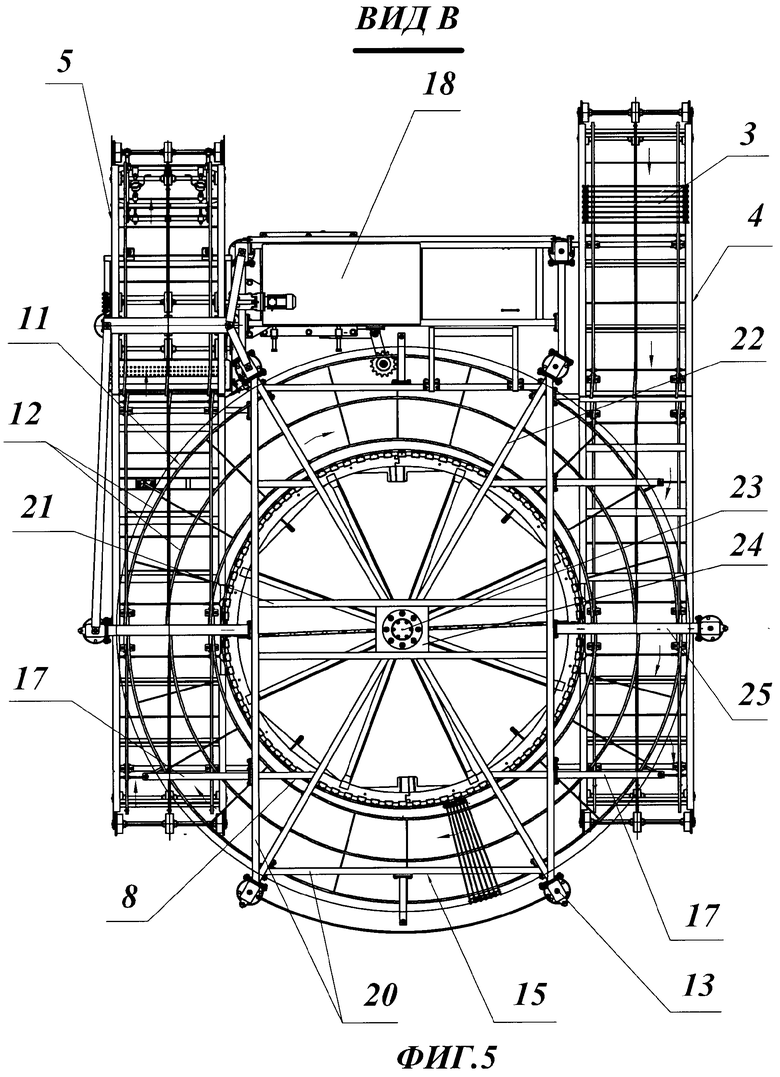

фиг.5 - вид сверху (вид В) на установку на фиг.3;

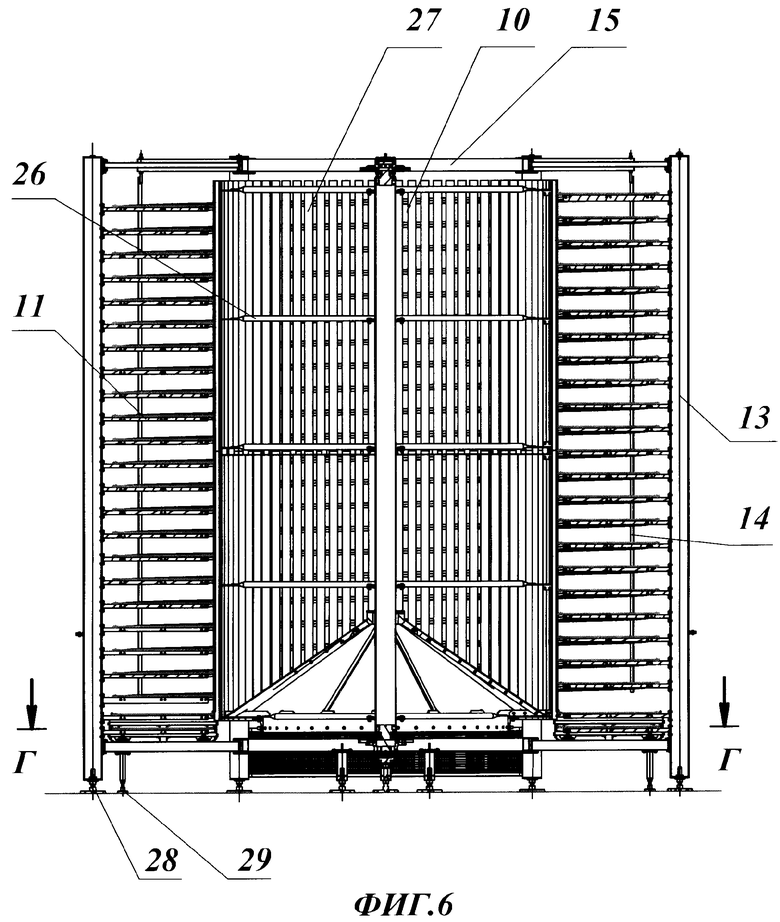

фиг.6 - силовой барабан установки для охлаждения и выдержки хлебобулочных изделий в разрезе;

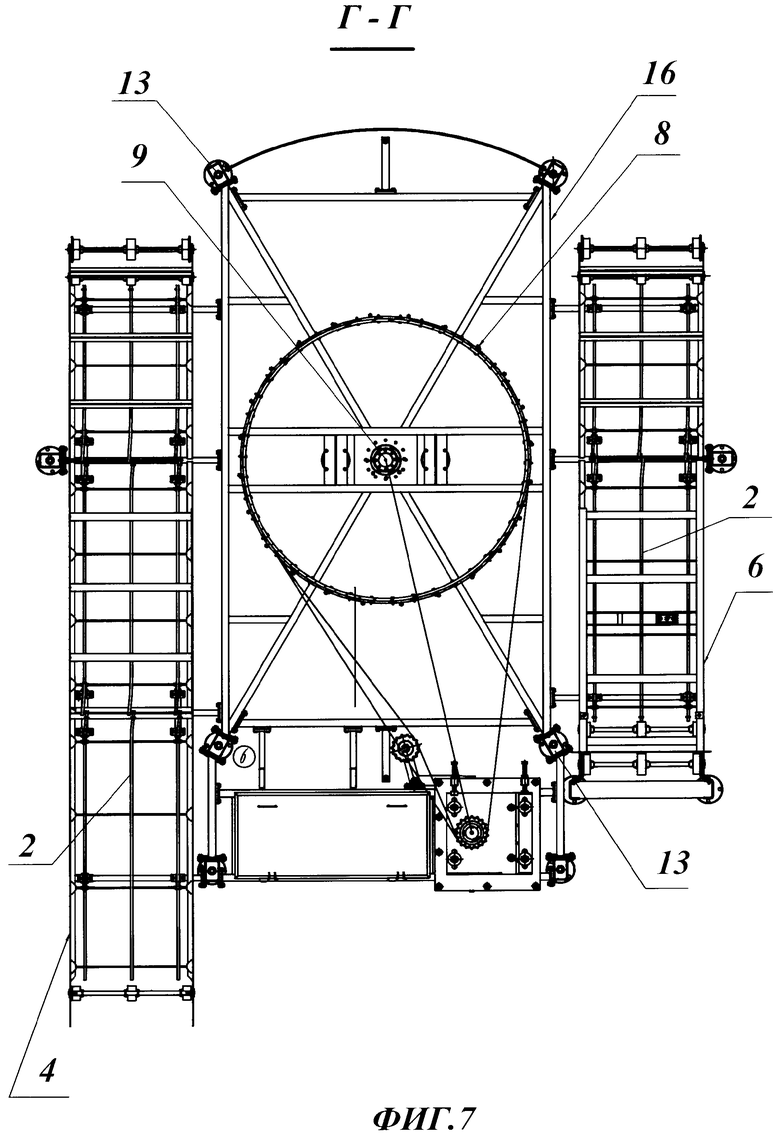

фиг.7 - разрез по Г-Г на фиг.6.

Пример 1.

Для производства батонов нарезных используют следующие компоненты: муку пшеничную хлебопекарную высшего сорта, дрожжи хлебопекарные прессованные, соль поваренную пищевую, сахар-песок, масло растительное и улучшитель - пищевую добавку «МУЛЬТЭНЗИМ».

Расход компонентов при производстве батонов нарезных на 100 кг муки составляет в кг:

Батоны нарезные получены в едином непрерывном технологическом процессе приготовления опары, теста и выпечки батонов с проведением сбраживания опары на транспортерах с шириной ленты 1200 мм и длиной рабочей поверхности между входным и выходным участками 6000 мм, перемещаемых со скоростью 0,085 м/мин.

Способ производства батонов нарезных предусматривает приготовление опары путем смешивания компонентов из следующих компонентов - муки пшеничной хлебопекарной высшего сорта влажностью 14,5%, дрожжей хлебопекарных прессованных и воды питьевой.

Муку для приготовления опары берут в количестве, составляющем 65,0% от общего количества муки пшеничной хлебопекарной высшего сорта для приготовления батонов нарезных, а дрожжи хлебопекарные прессованные - в количестве, составляющем 2 кг на 100 кг муки пшеничной хлебопекарной высшего сорта. Причем перед внесением в опару дрожжи разводят в воде питьевой в соотношении по массе 1÷3. Опару приготавливают с влажностью, составляющей 41,0%. При этом после приготовления опару сбраживают в непрерывном ее слое в течение 200 мин.

Расход компонентов в кг/час для производства опары следующий: муки пшеничной хлебопекарной высшего сорта 531, раствора дрожжей хлебопекарных прессованных 61,8, воды питьевой 210.

После смешивания компонентов опару подают на входной участок рабочей поверхности перемещаемой бесконечной ленты транспортера. Перемещают этот слой опары до выходного участка в направлении движения ленты участка ее рабочей поверхности с последующим двукратным гравитационным сбрасыванием частями каждого вышележащего слоя опары с переворотом при сбрасывании на угол, равный 180°, на соответствующий входной участок рабочей поверхности нижерасположенной перемещаемой в противоположном направлении бесконечной ленты каждого из двух следующих нижерасположенных транспортеров и перемещают слой опары по рабочей поверхности ленты каждого транспортера до ее выходного участка. При этом первое сбрасывание осуществляют по истечении 75 мин от начала подачи опары на входной участок рабочей поверхности ленты первого транспортера и увеличении кислотности опары в 1,25 раза, а второе сбрасывание осуществляют при увеличении кислотности опары от момента первого сбрасывания до второго в 1,27 раза.

Опару приготавливают с кислотностью в конце ее сбраживания, составляющей 3,6 град, при температуре 28°С.

После приготовления опары проводят приготовление теста из муки пшеничной хлебопекарной высшего сорта, соли поваренной пищевой, сахара-песка, жиросодержащего компонента и воды питьевой, необходимой для замеса теста, и замес теста с готовой опарой и последующим выбраживанием теста. Замес теста производят в тестомесильных машинах в две стадии. На первой стадии в тестомесильной машине производят предварительный замес муки пшеничной хлебопекарной высшего сорта массой, составляющей 25,0% от общей массы муки, используемой для приготовления батона, с введением в муку раствора соли поваренной пищевой, раствора сахара-песка, масла растительного и дополнительно улучшителя - 0,3% раствора пищевой добавки «МУЛЬТЭНЗИМ», а также воды питьевой в количестве, обеспечивающем влажность теста в конце процесса брожения 42,0% с получением полуфабриката, который на второй стадии замеса теста соединяют с созревшей опарой в следующей тестомесильной машине и производят окончательный замес теста с его выбраживанием в течение 10,0 мин при температуре 31,0°С до кислотности, составляющей 2,0 град. При этом для производства теста расход компонентов в кг/час соответственно следующий: муки пшеничной хлебопекарной высшего сорта 231, раствора соли поваренной пищевой 44,5, раствора сахара-песка 67,1, масла растительного 22,0, опары 847, воды питьевой 90 и 0,3% раствора улучшителя - пищевой добавки «МУЛЬТЭНЗИМ» - 35 г/мин.

Готовое выброженное тесто делят на тестоделительных машинах. Массу тестовой заготовки определяют по установленной массе изделия с учетом величины упека и усушки. После деления куски теста округляют на тестоокруглительных машинах, проводят предварительную расстойку тестовых заготовок в шкафу предварительной расстойки в течение 12 мин, формуют тестовые заготовки в тестозакаточных машинах и направляют на окончательную расстойку. Окончательную расстойку тестовых заготовок производят в шкафу окончательной расстойки в течение 50 мин при влажности воздуха 65% и температуре 35°С.

После этого на тестовых заготовках делают надрезы и выпекают изделия на поду в течение 20 мин, в печи с четырьмя температурными зонами, в первой из которых устанавливают температуру 193°С÷196°С, во второй 250°С÷255°С, в третьей 230°С÷240°С, а в четвертой 190°С÷180°С, при этом выпечку в первых двух зонах производят с одновременной подачей водяного пара, а при выходе готовых батонов из печи их опрыскивают водой.

После выпечки батонов их перемещают на бесконечную транспортерную ленту установки для охлаждения и выдержки, включающей бесконечную транспортерную ленту и жестко опертый на собственное основание или на фундамент силовой каркас 1, образованный разнесенной по периметру рамно-стоечной структурой, описанной, по меньшей мере, вокруг части условной, предпочтительно вертикально ориентированной, имеющей геометрическую ось цилиндрической поверхности предпочтительно постоянного радиуса. Бесконечная транспортерная лента содержит две силовые цепи 2 и дискретно соединяющие их поперечные элементы жесткости 3, например стержни. Транспортерная лента имеет входной, выходной и возвратный участки 4, 5 и 6 соответственно, а также рабочий участок, выполненный в виде многовиткового дважды радиально усеченного фрагмента геликоидного типа. Установка снабжена силовым приводом 7 и сообщенным с ним, по меньшей мере, одним главным движителем транспортерной ленты, установленным на ее рабочем участке. Главный движитель выполнен в виде вертикально ориентированного силового барабана 8, представляющего собой полый цилиндр с имеющим условную геометрическую ось рабочим валом 9. Его внешняя боковая рабочая поверхность выполнена из материала с пониженным коэффициентом трения и имеет ориентированные в направлении «верх-низ» преимущественно вертикально с отклонением от вертикали ±15° рабочие пазы 10 для временного подвижного контакта с обращенными к силовому барабану 8 поперечными элементами жесткости 3 транспортерной ленты. С внутренней стороны упомянутого силового каркаса 1 смонтирован в качестве одного из силовых элементов последнего и опорной части рабочего участка транспортерной ленты пандус 11, выполненный в виде многовитковой спиральной кольцевидной аэропрозрачной несущей конструкции. Пандус 11 установлен соосно с движителем транспортерной ленты, то есть соосно - ориентирован с геометрической осью вала 9 движителя. Кроме того, он снабжен тремя спирально-протяженными практически на всю его длину антифрикционными опорами 12 для подвижного опирания на них транспортерной ленты. Пространственная форма пандуса 11 выполнена соответствующей условной радиально дважды усеченной поверхности ленты геликоида с переменным углом атаки, возрастающим у внутренней грани ленты, которая доведена до внешней рабочей поверхности силового барабана 9. Транспортерная лента на участке опирания на пандус 11 выполнена принимающей пространственную форму, адекватную его поверхности и упомянутой условной геликоидной ленты с возможностью дифференцированного изменения длины периферийно разнесенных по ширине ленты ее силовых цепей 3, и взаимно дифференцированного изменения угла атаки отдельных ее участков в зависимости от радиальной координаты последних. Общая диаметральная ширина, по крайней мере, рабочей части установки, ограниченной внешней кромкой пандуса 11, образована диаметром движителя - силового барабана 8 - и диаметральным уширением, создаваемым подвижно опертой на пандус 11 и спирально огибающей по многовитковому геликоиду силовой барабан 8 транспортерной лентой. Диаметральное приращение в плане части многовиткового геликоида по внешнему круговому контуру меньше диаметра внутреннего спирального кольцевидного выреза геликоида, соответствующего диаметру в плане боковой поверхности силового барабана 8, но не превышает радиальную величину последнего, соответствующую минимальному радиусу бокового изгиба по спиральному пандусу 11 транспортерной ленты в положении опорного огибания силового барабана 8. Радианно-высотный показатель закрутки условной геликоидной поверхности пандуса 11, несущего транспортерную ленту на многовитковом участке, составляет 60-30 рад/м.

Рамно-стоечная структура силового каркаса 1 включает главные 13 и второстепенные 14 стойки, а также верхнюю 15 и нижнюю 16 рамы. Часть главных стоек 13 соединена между собой по верху и по низу соответственно верхней 15 и нижней 16 рамами. Второстепенные стойки 14 соединены с верхней рамой 15 с помощью прямолинейных элементов 17. Все стойки рамно-стоечной структуры силового каркаса 1 расположены с внешней стороны пандуса 11. Антифрикционные опоры 12 пандуса 11 содержат несущий слой и фторопластовое покрытие для обеспечения скольжения бесконечной транспортерной ленты. Они составлены из дугообразных отрезков и объединены между собой радиально - направленными к геометрической оси пандуса 11 элементами с образованием неподвижной системы, опирающейся на главные 13 и второстепенные 14 стойки рамно-стоечной структуры силового каркаса 1 через упомянутые и вспомогательные радиально - направленные опорные элементы. Шаг многовитковой спиральной кольцевидной аэропрозрачной несущей конструкции, образующей пандус 11, составляет 100-300 мм. Установка содержит, по меньшей мере, одну площадку обслуживания 18, опертую не менее чем на три, предпочтительно на четыре, второстепенные стойки 14. Установка содержит натяжную станцию 19, которая закреплена на второстепенных стойках 14, соединенных между собой и/или, по меньшей мере, с одной из главных стоек 13 рамно-стоечной структуры силового каркаса 1.

Часть главных стоек 13 объединена поверху верхней рамой 15. Она включает периметральные балки 20, не менее одной, предпочтительно две поперечные балки 21, которые проходят через центральную зону верхней рамы 15, и не менее чем четыре внутренние диагональные балки 22. В центральной зоне верхней рамы 15 размещен с возможностью взаимодействия с, по крайней мере, одной поперечной балкой 21 оголовок 23 и опора 24 силового барабана 8. Остальная часть главных стоек 13 силового каркаса 1 соединена с указанной верхней рамой 15 горизонтальными несущими балками 25.

Бесконечная транспортерная лента выполнена с возможностью изменения ее длины и поворота в плане на ограниченный угол. Угол наклона транспортерной ленты к горизонту у внутренней цепи не менее чем в полтора раза превышает угол наклона транспортерной ленты к горизонту у внешней силовой цепи 2. Минимальный радиус силового барабана 8 и ограничение угла поворота транспортерной ленты выбраны с соблюдением условия максимально допустимого сокращения длины внутренней силовой цепи 2 транспортерной ленты.

Коэффициент аэропрозрачности бесконечной транспортерной ленты, содержащей три силовые цепи 2 и дискретно соединяющие их поперечные элементы жесткости 3, например стержни, составляет 70-90%. При использовании бесконечной транспортерной ленты, содержащей, помимо указанного, также стальную сетку со спиральной навивкой, коэффициент аэропрозрачности составляет 25-40%, а при использовании бесконечной транспортерной ленты, содержащей пластмассовую сетку, коэффициент аэропрозрачности составляет 40-70%.

На выходном участке транспортерная лента примыкает к двум гравитационным винтовым транспортерам - склизам (на чертежах не показаны).

Продольные оси входного 4 и выходного 5 участков транспортерной ленты могут быть выполнены параллельными в плане или под углом друг к другу в плане.

Транспортерная лента на участке опирания на пандус 11 между входным 4 и выходным 5 участками совершает нецелое число оборотов вокруг оси пандуса 11, совпадающей с геометрической осью вала 9 движителя.

Полый цилиндр силового барабана 8 образован из радиально связанных с рабочим валом 9 движителя обечаек 26 и закрепленных на них вертикальных протяженных элементов 27. Внешняя рабочая поверхность протяженных элементов 27 выполнена из материала с пониженным коэффициентом трения, например из фторопласта.

Силовой каркас 1 опирается на основание или фундамент посредством регулируемых по высоте несущих опорных элементов 28, в том числе снабженных юстировочной резьбой.

Входной 4 и возвратный 6 участки транспортерной ленты снабжены дополнительными регулируемыми по высоте опорными элементами 29, в том числе выполненными с юстировочной резьбой.

Радианно-высотный показатель закрутки условной геликоидной поверхности пандуса, несущего транспортерную ленту на многовитковом участке, составляет 60-30 рад/м.

Радианно-высотный показатель закрутки условной геликоидной поверхности пандуса, несущего транспортерную ленту на многовитковом участке, составляющий 60 рад/м, соответствует радианно-высотному показателю устройства, предназначенного для охлаждения и выдержки преимущественно хлебобулочных изделий с относительно небольшой высотой типа батонов или булочек, а радианно-высотный показатель 30 рад/м соответствует показателю устройства, на котором производят охлаждение и выдержку хлебобулочных изделий типа буханок и батонов больших размеров.

Максимальные габаритные размеры установки не превышают по высоте 5400 мм, по ширине 5100 мм и по длине 6600 мм. Установка может быть выполнена обеспечивающей производительность загрузки за один час хлебобулочными изделиями от 1500 до 4000 шт., а минимальное время охлаждения изделий может составлять не более 54 мин, при этом транспортерная лента должна быть выполнена с возможностью размещения на одном погонном метре ленты не менее десяти штук хлебобулочных изделий.

Охлаждение и выдержку хлебобулочных изделий производят следующим образом: на входном участке 4 транспортерной ленты, расположенном в нижней части установки для охлаждения хлебобулочных изделий и выполненном выносным, на транспортерную ленту загружают хлебобулочные изделия, которые вместе с лентой перемещаются с линейной скоростью по оси наружной цепи ленты не менее 2,8 м/мин, заходят на рабочий участок транспортерной ленты, где стержни транспортерной ленты входят в рабочие пазы 10 силового барабана 8, приводимого в движение силовым приводом 7. Крутящий момент передается от постоянно вращающегося силового барабана 7 транспортерной ленте через вошедшие в рабочие пазы 10 стержни. На этом участке транспортерная лента подвижно опирается на антифрикционные опоры 12 пандуса 11, который выполнен в виде многовитковой спиральной кольцевидной аэропрозрачной несущей конструкции и служит для нее направляющей, из-за чего транспортерная лента перемещается вверх по спирали, повторяя форму пандуса 11, а стержни перемещаются вверх по рабочим пазам 10. Двигаясь вместе с транспортерной лентой по пандусу 11, хлебобулочные изделия охлаждаются и выдерживаются после выпекания. На выходном участке 5 транспортерной ленты стержни выходят из рабочих пазов 10 и охлажденные изделия попадают на два гравитационных винтовых транспортера - склиза, где транспортируются под действием силы тяжести. Транспортерная лента на возвратном участке проходит натяжную станцию 19, огибает силовой барабан 7, при этом стержни транспортерной ленты опять входят в его рабочие пазы 10, передавая крутящий момент от силового барабана 7 транспортерной ленте, и снова попадает на входной участок 4, на котором происходит загрузка свежевыпеченных хлебобулочных изделий. Цикл повторяется.

Охлаждение хлебобулочных изделий происходит на участках транспортера от входного до выходного включительно, при этом охлаждение от загрузки на входе в спиральный геликоидный рабочий участок до выхода с него происходит с градиентом охлаждения 0,17-0,2,5°С/пог. м длины транспортерной ленты с наиболее высокой равномерностью по ее ширине. Например, охлаждение хлебобулочного изделия от 97-90°С до 30-25°С происходит при прохождении изделием 310 метров рабочего участка транспортера.

Производительность загрузки за один час хлебобулочными изделиями от 1500 до 4000 шт., а минимальное время охлаждения изделий составляет не более 54 мин, причем на одном погонном метре транспортерной ленты размещают не менее десяти штук хлебобулочных изделий, при этом в установку могут загружаться одновременно два вида хлебобулочных изделий, которые при выгрузке разделяются на два потока винтовыми гравитационными транспортерами-склизами.

Готовые батоны нарезные имеют массу 0,4 кг, продолговато-овальную нерасплывчатую форму, без притисков, с косыми надрезами на верхней поверхности, цвет светло-желтый. Мякиш пропеченный, не влажный на ощупь, принимающий первоначальную форму после мягкого нажатия пальцем, без комочков и следов непромеса, пористость развитая без пустот и уплотнений, вкус, свойственный данному виду изделия без постороннего привкуса, запах, свойственный данному виду изделия без постороннего запаха, влажность мякиша 39,0%, кислотность мякиша 2,2 град, пористость мякиша 77,5%, причем массовая доля сахара в пересчете на сухое вещество составляет 5,2%, а массовая доля жира в пересчете на сухое вещество 2,4%.

После остывания батонов их упаковывают на упаковочных горизонтальных машинах в полипропиленовую пленку.

Пример 2.

Для производства батонов нарезных используют следующие компоненты: муку пшеничную хлебопекарную высшего сорта, дрожжи хлебопекарные прессованные, соль поваренную пищевую, сахар-песок, масло растительное и улучшитель - пищевую добавку «МУЛЬТЭНЗИМ».

Расход компонентов при производстве батонов нарезных на 100 кг муки составляет в кг:

Батоны нарезные получены в едином непрерывном технологическом процессе приготовления опары, теста и выпечки батонов с проведением сбраживания опары на транспортерах с шириной ленты 1200 мм и длиной рабочей поверхности между входным и выходным участками 6000 мм, перемещаемых со скоростью 0,095 м/мин.

Способ производства батонов нарезных предусматривает приготовление опары путем смешивания компонентов из следующих компонентов - муки пшеничной хлебопекарной высшего сорта влажностью 14,5%, дрожжей хлебопекарных прессованных и воды питьевой.

Муку для приготовления опары берут в количестве, составляющем 75,0% от общего количества муки пшеничной хлебопекарной высшего сорта для приготовления батонов нарезных, а дрожжи хлебопекарные прессованные - в количестве, составляющем 2 кг на 100 кг муки пшеничной хлебопекарной высшего сорта. Причем перед внесением в опару дрожжи разводят в воде питьевой в соотношении по массе 1÷3. Опару приготавливают с влажностью, составляющей 42,0%. При этом после приготовления опару сбраживают в прерывистом ее слое в течение 180 мин.

Расход компонентов в кг/час для производства опары следующий: муки пшеничной хлебопекарной высшего сорта 540,2, раствора дрожжей хлебопекарных прессованных 60,6, воды питьевой 260.

После смешивания компонентов опару подают на входной участок рабочей поверхности перемещаемой бесконечной ленты транспортера. Перемещают этот слой опары до выходного участка в направлении движения ленты участка ее рабочей поверхности с последующим двукратным гравитационным сбрасыванием частями каждого вышележащего слоя опары с переворотом при сбрасывании на угол, равный 165°, на соответствующий входной участок рабочей поверхности нижерасположенной перемещаемой в противоположном направлении бесконечной ленты каждого из двух следующих нижерасположенных транспортеров и перемещают слой опары по рабочей поверхности ленты каждого транспортера до ее выходного участка. При этом первое сбрасывание осуществляют по истечении 60 мин от начала подачи опары на входной участок рабочей поверхности ленты первого транспортера и увеличении кислотности опары в 1,4 раза, а второе сбрасывание осуществляют при увеличении кислотности опары от момента первого сбрасывания до второго в 1,37 раза.

Опару приготавливают с кислотностью в конце ее сбраживания, составляющей 3,7 град, при температуре 23°С.

После приготовления опары проводят приготовление теста из муки пшеничной хлебопекарной высшего сорта, соли поваренной пищевой, сахара-песка, жиросодержащего компонента и воды питьевой, необходимой для замеса теста, и замес теста с готовой опарой и последующим выбраживанием теста. Замес теста производят в тестомесильных машинах в две стадии. На первой стадии в тестомесильной машине производят предварительный замес муки пшеничной хлебопекарной высшего сорта массой, составляющей 35,0% от общей массы муки, используемой для приготовления батона, с введением в муку раствора соли поваренной пищевой, раствора сахара-песка, масла растительного и дополнительно улучшителя - 0,3% раствора пищевой добавки «МУЛЬТЭНЗИМ», а также воды питьевой в количестве, обеспечивающем влажность теста в конце процесса брожения 41,5% с получением полуфабриката, который на второй стадии замеса теста соединяют с созревшей опарой в следующем тестомесильной машине и производят окончательный замес теста с его выбраживанием в течение 20,0 мин при температуре 29,0°С до кислотности, составляющей 2,5 град. При этом для производства теста расход компонентов в кг/час соответственно следующий: муки пшеничной хлебопекарной высшего сорта 227, раствора соли поваренной пищевой 41,6, раствора сахара-песка 65,9, масла растительного 23,2, опары 854, воды питьевой 40 и 0,3% раствора улучшителя - пищевой добавки «МУЛЬТЭНЗИМ» 38 г/мин.

Готовое выброженное тесто делят на тестоделительных машинах. Массу тестовой заготовки определяют по установленной массе изделия с учетом величины упека и усушки. После деления куски теста округляют на тестоокруглительных машинах, проводят предварительную расстойку тестовых заготовок в шкафу предварительной расстойки в течение 15 мин, формуют тестовые заготовки в тестозакаточных машинах и направляют на окончательную расстойку. Окончательную расстойку тестовых заготовок производят в шкафу окончательной расстойки в течение 55 мин при влажности воздуха 75% и температуре 30°С.

После этого на тестовых заготовках делают надрезы и выпекают изделия на поду в течение 22 мин в печи с четырьмя температурными зонами, в первой из которых устанавливают температуру 193°С÷196°С, во второй 250°С÷255°С, в третьей 230°С÷240°С, а в четвертой 190÷180°С, при этом выпечку в первых двух зонах производят с одновременной подачей водяного пара, а при выходе готовых батонов из печи их опрыскивают водой.

Готовые батоны нарезные имеют массу 0,4 кг, продолговато-овальную нерасплывчатую форму, без притисков, с косыми надрезами на верхней поверхности, цвет коричневый. Мякиш пропеченный, не влажный на ощупь, принимающий первоначальную форму после мягкого нажатия пальцем, без комочков и следов непромеса, пористость развитая без пустот и уплотнений, вкус, свойственный данному виду изделия без постороннего привкуса, запах, свойственный данному виду изделия без постороннего запаха, влажность мякиша 38,9%, кислотность мякиша 2,3 град, пористость мякиша 77%, причем массовая доля сахара в пересчете на сухое вещество составляет 3,2%, а массовая доля жира в пересчете на сухое вещество 3,4%.

После выпечки батонов производят их охлаждение и выдержку так, как описано в примере 1.

После остывания батонов их упаковывают на упаковочных горизонтальных машинах предпочтительно в полипропиленовую пленку.

Пример 3

Для приготовления хлеба чайного на 100 кг муки используют компоненты при следующем соотношении по массе, кг:

Предварительно готовят опару.

Для этого в дежу двухскоростной тестомесильной машины через дозатор подают 35 кг воды, 1,5 кг дрожжей хлебопекарных прессованных, перемешивают и при перемешивании засыпают 60 кг муки пшеничной хлебопекарной высшего сорта. Замес опары осуществляют до получения хорошо перемешанной однородной массы сначала в течение 2 мин при скорости вращения рабочего органа 48 об/мин, а затем в течение 13 мин при скорости 72,0 об/мин. Начальная температура опары 30°С и влажность 44,0%.

Затем опару оставляют на брожение, которое проводят в течение 160 мин до увеличения ее объема в 2 раза и начала ее опадения.

Получают опару, имеющую кислотность 2,5 град.

Сахар-песок пропускают через магнитоуловитель и просеивают через сито с размером ячеек 2,5 мм.

Готовят раствор соли поваренной пищевой плотностью 1,10 г/л с использованием 1,5 кг соли.

Затем готовят тесто.

Для этого в тестомесильную машину А2-ХТБ вносят готовую опару, раствор соли поваренной пищевой, сахар-песок, масло растительное, улучшитель хлебопекарный «МУЛЬТЭНЗИМ» и воду, смесь тщательно перемешивают, затем засыпают 40 кг муки пшеничной хлебопекарной высшего сорта и продолжают замес до получения промешанной однородной массы. Смешивание компонентов и замес теста производят в тестомесильной машине при разной скорости вращения ее рабочего органа в течение первых 2 мин 48 об/мин, а на последующих 13 мин - 70 об/мин.

Затем осуществляют замес теста в тестомесильной машине. В дежу со сброженной опарой вносят оставшуюся по расчету воду, рецептурное количество соли поваренной пищевой в виде раствора плотностью 1,10 г/л, сахара-песка, масло растительное, улучшитель хлебопекарный «МУЛЬТЭНЗИМ», компоненты перемешивают, а затем вносят 40 кг муки пшеничной хлебопекарной высшего сорта. Соотношение муки пшеничной для приготовления опары и для приготовления теста составляет 60:40. Замес компонентов теста осуществляют при таких же параметрах, как и при смешивании компонентов опары (при разной скорости вращения рабочего органа тестомесильной машины). Замес теста производят до однородной массы. Затем тесто оставляют на созревание. Начальная температура теста 30°С, влажность 40,5%. Созревание теста осуществляют в течение 15 мин. Готовое тесто имеет кислотность 2,0 град, разрыхленное, не липкое на ощупь. Готовое тесто разделывают на тестовые заготовки массой 0,45 кг. После деления производят округление тестовых заготовок в тестоокруглителях и тестовые заготовки направляют на предварительную расстойку, которую осуществляют на движущейся транспортерной ленте в течение 5 мин. Для придания тестовым заготовкам формы батона их пропускают через закаточную машину 24-4D, а затем направляют на окончательную расстойку в расстойный шкаф конвейерного типа, которую осуществляют при температуре 40°С в течение 45 мин при влажности 80%.

После расстойки тестовые заготовки переворачивают для получения улучшенных качеств и внешнего вида верхней корки готового хлеба и поверхность тестовых заготовок надрезают. Глубину надрезов устанавливают равной 12 мм. Затем тестовые заготовки направляют на выпечку. Для этого их укладывают на под тоннельной печи с тремя температурными зонами, температура в которых составляет соответственно 190°С, 240°С и 220°С, при этом в первой зоне выпечку проводят с увлажнением, а общее время выпечки составляет 24 мин.

Непосредственно после выпечки готовый хлеб опрыскивают водой питьевой, охлаждают и выдерживают так, как описано в примере 1, и укладывают в деревянные лотки.

Таким образом, получают хлеб чайный массой 0,4 кг, выход 134,0%. Влажность готового хлеба 39,5%. Форма хлеба продолговато-овальная, не расплывчатая, поверхность гладкая, без трещин и подрывов, с косыми надрезами, светло-коричневого цвета. Мякиш пропечен, не влажный на ощупь. После легкого надавливания мякиш принимает первоначальную форму. Мякиш без комочков и следов непромеса, пористость 77% развитая, без пустот и уплотнений, кислотность мякиша 2 град. В 100 г хлеба содержится 7,5 г белков, 3,0 г жиров, 51,0 г углеводов усвояемых, энергетическая ценность 266,0 ккал.

Предлагаемый способ позволяет получить хлеб чайный высокого качества.

Пример 4.

Технологический процесс производства хлеба чайного такой же, как описан в примере 3, но при приготовлении опары используют две трети рецептурного количества дрожжей хлебопекарных прессованных (1 кг), а остальную часть вносят в тесто при замесе (0,5 кг), в качестве жиросодержащего компонента используют маргарин столовый с жирностью 82,0%. Опару приготавливают с начальной температурой 30°С и влажностью 42,0%.

Тесто готовят так, как описано в примере 3, но дополнительно вносят 0,5 кг дрожжей хлебопекарных прессованных.

Предварительную расстойку тестовых заготовок осуществляют в шкафу предварительной расстойки в течение 15 мин. Окончательную расстойку осуществляют при температуре 45°С в течение 40 мин. Выпечку тестовых заготовок осуществляют в печи с тремя температурными зонами, температура в которых составляет соответственно 180°С, 260°С и 175°С, при этом в первой зоне выпечку проводят с увлажнением, а общее время выпечки составляет 24 мин.

Выпеченный хлеб охлаждают и выдерживают на разработанной в изобретении установке, упаковывают в пленку полипропиленовую и укладывают в лотки из полимерных материалов.

Получают хлеб чайный, имеющий такие же показатели, как и хлеб, полученный в примере 3, но пористость мякиша 75,0%.

Таким образом, поставленная задача решена.

Как видно из приведенных примеров, получают хлеба высокого качества с повышенной пористостью за счет оптимального режима процесса приготовления опары и теста, и при этом обеспечивается повышение экономичности производства хлебобулочных изделий, охлаждение и выдержку которых производят на предложенной в вариантах изобретения компактной установке для охлаждения и выдержки, обеспечивающей высокую производительность процессов охлаждения и выдержки изделий при экономии производственных площадей за счет использования разработанного в изобретении сочетания пространственно трансформируемой транспортерной ленты, компактно сворачиваемой на рабочем участке в многовитковую спираль геликоидного типа и оптимального соотношения совокупного диаметрального приращения внешнего кругового контура транспортерной ленты к диаметру рабочей боковой поверхности силового барабана, способствующего повышению производительности охлаждения при сохранении товарного вида хлебобулочных изделий на всех участках перемещаемой транспортерной ленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ ИЗ СМЕСИ РЖАНОЙ И ПШЕНИЧНОЙ МУКИ, ПРЕИМУЩЕСТВЕННО ФОРМОВОГО ХЛЕБА (ВАРИАНТЫ) | 2007 |

|

RU2344602C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ ИЗ СМЕСИ РЖАНОЙ И ПШЕНИЧНОЙ МУКИ, ПРЕИМУЩЕСТВЕННО ХЛЕБА ПОДОВОГО (ВАРИАНТЫ) | 2007 |

|

RU2344604C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА ЧАЙНОГО | 2004 |

|

RU2262235C1 |

| СПОСОБ ПРОИЗВОДСТВА БАТОНОВ НАРЕЗНЫХ | 2004 |

|

RU2259722C1 |

| ХЛЕБОБУЛОЧНОЕ ИЗДЕЛИЕ - БАТОНЫ НАРЕЗНЫЕ | 2004 |

|

RU2257089C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2038791C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА ДАРНИЦКОГО | 2004 |

|

RU2257087C1 |

| СПОСОБ ПРОИЗВОДСТВА СУХАРНОГО СДОБНОГО ПШЕНИЧНОГО ИЗДЕЛИЯ И СУХАРНОЕ СДОБНОЕ ПШЕНИЧНОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) | 2004 |

|

RU2257093C1 |

| СПОСОБ ПРОИЗВОДСТВА БАРАНОЧНЫХ ИЗДЕЛИЙ - СУШЕК | 2004 |

|

RU2259738C1 |

| СПОСОБ ПРОИЗВОДСТВА СУХАРЕЙ МОЛОЧНЫХ И СУХАРИ МОЛОЧНЫЕ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2004 |

|

RU2259736C1 |

Изобретение относится к области пищевой промышленности, в частности к хлебопекарной ее отрасли. Способ производства хлебобулочных изделий по первому варианту включает приготовление опары из муки пшеничной хлебопекарной высшего сорта, дрожжей хлебопекарных прессованных и воды питьевой путем смешивания компонентов и сбраживания опары, приготовление теста из муки пшеничной хлебопекарной, соли поваренной пищевой, сахара-песка, жиросодержащего компонента и воды питьевой по расчету, замес теста с готовой опарой с последующим выбраживанием теста, разделку теста на тестовые заготовки, округление, предварительную расстойку, формование, окончательную расстойку, надрезание и выпечку, охлаждение и выдержку. На опару муку используют в количестве 65,0÷75,0% от общего количества муки для приготовления батонов, опару приготавливают с влажностью 41,0%÷42,0% при влажности муки 14,5%, а сбраживание опары при непрерывном способе производства батонов ведут в прерывистом или непрерывном слое опары при ее подаче после смешивания компонентов на входной участок рабочей поверхности перемещаемой бесконечной ленты транспортера, перемещении этого слоя опары и последующего двукратного гравитационного сбрасывания частями с переворотом с установлением угла переворота и кислотности опары, при которой осуществляют сбрасывание. Способ по второму варианту включает приготовление опары из муки пшеничной хлебопекарной высшего сорта, по крайней мере, части рецептурного количества дрожжей хлебопекарных прессованных и воды питьевой путем смешивания компонентов и сбраживания опары, приготовление теста путем замеса сброженной опары с мукой пшеничной хлебопекарной высшего сорта, соли поваренной пищевой, сахаром-песком, жиросодержащим компонентом и водой питьевой и его созревание. Муку пшеничную хлебопекарную высшего сорта для приготовления опары и приготовления теста используют в соотношении на 100 кг муки, составляющем соответственно (50÷70):(50÷30). Процесс сбраживания опары и процесс созревания теста проводят до конечной кислотности, составляющей (2,0÷2,5) град, при этом конечную кислотность опары и конечную кислотность теста устанавливают разнящимися не более чем на 0,5 град или равными между собой. Смешивание компонентов опары и замес компонентов теста производят в тестомесильной машине при разной скорости вращения ее рабочего органа в процессе каждой из указанных операций, составляющей в течение первых 1,5÷2,5 мин (44÷52) об/мин, а на последующих 11,0÷15,0 мин (66÷78) об/мин. После приготовления теста производят разделку его на тестовые заготовки, округление, предварительную расстойку, формование, окончательную расстойку, надрезание и выпечку. Охлаждение и выдержку хлебобулочных изделий по обоим вариантам производят на разработанной в изобретении установке для охлаждения и выдержки. Данное изобретение позволяет улучшить качество, вкус и аромат батонов, пористость их мякиша при одновременном повышении экономичности производства за счет оптимизации количества муки пшеничной хлебопекарной высшего сорта в опаре и в тесте, сократить длительность процесса приготовления опары и теста с получением хлеба высокого качества и повышенной пористостью, а также за счет использования разработанной установки для охлаждения и выдержки. 2 н. и 22 з.п. ф-лы, 7 ил.

для производства опары:

мука пшеничная хлебопекарная высшего сорта - 531÷540,2,

раствор дрожжей хлебопекарных прессованных - 60,6÷61,8,

вода питьевая - 210÷260 в зависимости от влажности муки и требуемой влажности опары,

а для производства теста:

мука пшеничная хлебопекарная высшего сорта - 227÷231,

раствор соли поваренной пищевой - 41,6÷44,5,

раствор сахара-песка - 65,9÷67,1,

масло растительное - 22,0÷23,2,

опара - 847÷854,

вода питьевая - 40÷90 в зависимости от влажности теста и

0,3%-ный раствор улучшителя пищевая добавка «МУЛЬТЭНЗИМ» - 35÷38 г/мин.

при этом минимальный выход хлеба массой 0,40 кг при влажности муки 14,5% составляет 134,0%, кислотность мякиша готового хлеба не более 2,0 град. и пористость 73,0÷79,0%, а в 100 г хлеба содержится 7,5 г белков, 3,0 г жиров, 51,0 г углеводов усвояемых при энергетической ценности 266,0 ккал.

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА | 1996 |

|

RU2104646C1 |

| АВТОНОМНАЯ СИСТЕМА ОТОПЛЕНИЯ | 2000 |

|

RU2177586C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И СТРУКТУРООБРАЗОВАНИЯ КОНДИТЕРСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2132141C1 |

| ШАХАНОВА С.Р., Отечественное оборудование для охлаждения хлеба, Хлебопечение России, 2007, №2, стр.38-39 | |||

| VULGANUS SPIRALS - спиральные системы охлаждения в России, Хлебопечение России, 2007, №3, стр.22-23. | |||

Авторы

Даты

2009-01-27—Публикация

2007-08-15—Подача