Изобретение относится к переработке нефти и может быть использовано в нефтеперерабатывающей, газоперерабатывающей, металлургической, химической и других отраслях промышленности для получения серной кислоты.

УРОВЕНЬ ТЕХНИКИ заключается в следующем.

Известен способ получения улучшенной серной кислоты из продуктов переработки сырья, содержащего серу, включающий в себя сжигание серосодержащего сырья с образованием сернистого газа, очистку сернистого газа серной кислотой, окисление сернистого газа в контактном аппарате до серного ангидрида, абсорбцию серного ангидрида серной кислотой и получение серной кислоты / Б.Т.Васильев, М.И.Отвагина. Технология серной кислоты. М.: Химия, 1985 г., с.243 /. Способ позволяет получить серную кислоту с любой концентрацией и олеум. Недостатком этой технологии является необходимость утилизации серной кислоты, использованной для очистки сернистого газа. Также недостатком данной технологии является невозможность получения кислоты улучшенного качества с содержанием окислов азота менее 0,5 ppm (0,00005% мас.), так как полного извлечения азотистых соединений из сернистого газа не происходит.

Известен также способ производства олеума и серной кислоты, разработанный компанией Bayer Aktiengeseltsyaft, патент США №5389354, из сернистого сырья путем его сжигания в печи с рециркуляцией продуктов сгорания, далее эти продукты сгорания, содержащие диоксид серы, окислы азота, пары воды и другие примеси, направляются в два последовательно расположенные контактные аппарата, после каждого охлаждаются и направляются в абсорберы. После первого контактного аппарата триоксид серы абсорбируется олеумом и затем серной кислотой, после второго - серной кислотой. Олеум и серная кислота после первого контактного аппарата содержат окислы азота. Данный способ позволяет получать улучшенную серную кислоту с содержанием окислов азота 1 ppm после второго контактного аппарата, уровень выбросов NOx, SO2, SO3 не превышает стандартных норм. Недостатками этого способа являются содержание окислов азота в серной кислоте более 0,5 ppm, проблема утилизации олеума и серной кислоты, содержащих азотистые соединения, а также относительно высокий расход энергии и усложнение аппаратного парка.

Известен также способ производства особо чистой серной кислоты, разработанный компанией MERCK, патент США №6740302, включающий в себя получение диоксида серы, окисление его до триоксида серы, абсорбцию его олеумом, обработку олеума пероксидом водорода, выделение из олеума триоксида серы в испарителе особой конструкции. Триоксид серы очищается в демисторе от нитрозилсернистой кислоты и затем абсорбируется очищенной серной кислотой. Способ позволяет получить серную кислоту особой чистоты, однако при этом имеются большие расходы на испарение олеума в испарителе особой конструкции и утилизацию большого количества отходов серной кислоты, нитрозилсернистой кислоты и других примесей.

Известен способ производства серной кислоты из сероводорода, патент Китая, публикационный номер CN 1385364, включающий в себя сжигание сероводорода, очистку и осушку полученного газа, содержащего диоксид серы, серной кислотой, окисление диоксида серы в триоксид серы в двух последовательно расположенных конверторах с промежуточным и последующим охлаждением, абсорбцию триоксида серы серной кислотой. Способ позволяет получать концентрированную серную кислоту с отходящими газами, содержание вредных примесей в которых не превышает требований санитарных норм. Недостатком этого способа является необходимость утилизации серной кислоты, используемой для осушки и очистки продуктов горения, содержащей примеси, а также отсутствие финишной обработки кислоты от окислов азота, неизбежно присутствующих в продуктах горения сероводорода и в конверторах SO2.

Известен способ получения серной кислоты, включающий финишную обработку произведенной из сернистых соединений серной кислоты посредством разрушения оксидов азота, разработанный компанией MARSULEX inc., патент США №5955050.

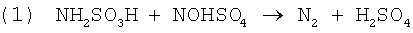

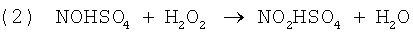

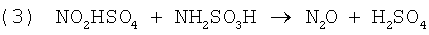

В соответствии с описанием известного технического решения окислы азота удаляются из серной кислоты подачей в нее раствора сульфаминовой кислоты и перекиси водорода. Сульфаминовая кислота взаимодействует с оксидом азота (III), находящимся в растворе серной кислоты в виде нитрозилсерной кислоты NOHSO4, с образованием элементарного азота или оксида азота (уравнение 1). Перекись водорода является промотором. В результате взаимодействия нитрозилсерной кислоты с перекисью водорода образуется нитрилсерная кислота NO2HSO4 (уравнение 2), которая взаимодействует с сульфаминовой кислотой быстрее, чем нитрозилсерная кислота, и при относительно низкой температуре (уравнение 3).

Эффективность процесса денитрификации по описанному методу повышается по мере снижения содержания нитрозилсерной кислоты NOHSO4, т.е. N2O3. Удовлетворительные результаты наблюдаются при содержании N2O3 в кислоте не более 25 ppm.

При температуре 65°С, времени контакта 0,47 часа, добавлении сульфаминовой кислоты 1,25 от стехиометрического количества и через 10 минут пероксида водорода в количестве 1,25 от стехиометрического содержание N2O3 снижается с 59,3 ppm до 5,9 ppm, а в тех же условиях и временем контакта 0,8 часа снижается до 3,9 ppm.

Недостатком этой технологии применения финишной обработки технической серной кислоты является невозможность получения улучшенной серной кислоты с содержанием N2О3 менее 0,5 ppm из сырья, содержащего значительные количества азотистых соединений (более 25 ppm N2O3) при температуре финишной обработки ниже 65°С. Другим существенным недостатком этого способа является использование пероксида водорода, которое приводит к образованию оксида азота N2O (уравнение 3), растворенного в серной кислоте, который при хранении вновь окисляется до N2O3.

Наиболее близким по технической сущности и достигаемому результату является способ производства серной кислоты из газообразных отходов жидких продуктов и угля, патент Японии, публикационный номер JP 61197410.

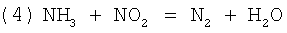

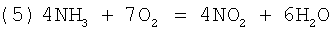

Производство серной кислоты из сероводородсодержащего газа, продукта десульфуризации печного коксового газа, проводят в несколько стадий: 1) газообразный продукт обжига кокса, содержащий сероводород, поступает в абсорбционную колонну десульфуризации, в результате получается жидкий продукт, содержащий сероводород и цианат, 2) жидкий продукт разлагается в колонне десорбции, в результате чего образуется газ, содержащий сероводород и аммиак 3) сероводородсодержащий газ, содержащий в том числе и аммиак, сжигают в печи; 4)образующийся технологический газ, содержащий SO2 и NO, для уменьшения содержания окислов азота, подвергают денитрификации путем введения в него аммиака; в результате образуется улучшенный технологический газ с уменьшенным содержанием окислов азота, содержание NOx снижается от 150 ppm до 30 ppm (уравнение 4); 5) улучшенный технологический газ используется для получения серной кислоты мокрым способом, включающим в себя окисление технологического газа в конверторе на окисно-ванадиевом катализаторе, где происходит образование серного ангидрида и окисление избытка аммиака до NOx, (уравнение 5) и конденсацию серной кислоты в конденсаторе, которая неизбежно будет содержать окислы азота в виде нитрозилсерной кислоты.

Данный процесс позволяет из сероводородсодержащего газа, продукта десульфуризации коксового газа, получать только кислоту серную техническую.

Существенным недостатком этого способа получения серной кислоты является то, что денитрификация технологического газа происходит на 80%, а подаваемый в избытке аммиак в конверторе окисляется до NOx, при этом наличие окислов азота в количестве 30 ppm не позволит получить улучшенную серную кислоту с содержанием N2O3 менее 0,5 ppm.

Сущность изобретения заключается в следующем.

Изобретение направлено на решение задачи получения серной кислоты улучшенного качества, утилизации отходов денитрификации, снижения вредных выбросов в дымовых газах.

Решение данной задачи опосредовано новым техническим результатом, который заключается в снижении содержания окислов азота в серной кислоте до 0,5 ppm, а также снижении содержания окислов азота в отходящих дымовых газах до 10 мг/м3.

Данный технический результат в процессе производства серной кислоты достигают за счет того, что процесс денитрификации проводят в две стадии: предварительная промывка сероводородсодержащего газа водой и финишная обработка серной кислоты восстановителями, такими как гидразин или гидразинсульфат. Предварительная промывка сероводородсодержащего газа водой позволяет: а) снизить содержание окислов азота в продуктах его сгорания до 10 мг/м3, причем промывочная вода утилизируется, б) исключить использование аммиака для удаления окислов азота из продуктов сгорания сероводородсодержащего газа, избыток которого превращается в окислы азота, в) эффективно проводить финишную обработку восстановителями серной кислоты с пониженным содержанием окислов азота, что позволяет получать серную кислоту улучшенного качества с содержанием Н2О3 менее 0,5 ppm (0,00005% мас.).

СУЩЕСТВЕННЫЕ ПРИЗНАКИ

Способ получения серной кислоты из сероводородсодержащего газа, содержащего аммиак, включающий стадию его сжигания с получением первого технологического газа, содержащего диоксид серы и оксид азота, стадию денитрификации, стадию конверсии сернистого газа с получением второго технологического газа, содержащего триоксид серы и диоксид азота, стадию конденсации серной кислоты.

ОТЛИЧИТЕЛЬНЫЕ ПРИЗНАКИ

Денитрификацию производят путем одновременного введения двух стадий: предварительной водной промывки сероводородсодержащего газа с утилизацией промывочной воды, например, на установке Клауса и финишной обработки серной кислоты восстановителем, причем количество воды для промывки составляет 5-50% от массы сероводородного газа, а в качестве восстановителя используют гидразин или гидразинсульфат.

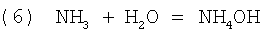

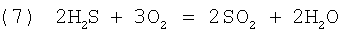

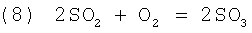

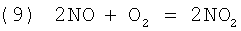

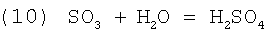

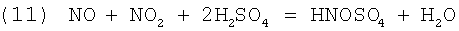

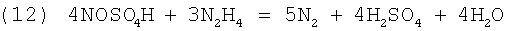

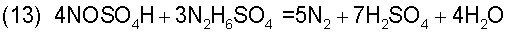

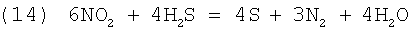

Способ получения серной кислоты осуществляют следующим образом. Сероводородсодержащий газ блока сероочистки, содержащий аммиак, промывается водой в смесителе, где примеси аммиака связываются с водой с образованием гидроксида аммония (уравнение 6). Затем вода отделяется от сероводородсодержащего газа в сепараторе и подается на установку получения серы методом Клауса в колонну десорбции; выделившиеся после десорбции сероводород и аммиак сгорают до диоксида серы и оксида азота соответственно, далее окислы взаимодействуют на катализаторе с сероводородом с образованием элементарной серы и азота (уравнение 14). Сероводородсодержащий газ с пониженным содержанием аммиака с верха сепаратора поступает в котел-утилизатор, где сероводород сгорает до диоксида серы, а аммиак - до оксида азота (уравнения 5, 7), образуя первый технологический газ, который далее поступает в конвертор. В конверторе диоксид серы окисляется до триоксида серы (уравнение 8), а оксид азота до диоксида азота (уравнение 9), образуя второй технологический газ. Далее второй технологический газ поступает в конденсатор, где из триоксида серы и воды образуется серная кислота (уравнение 10) с примесью нитрозилсерной кислоты, образованной взаимодействием серной кислоты с окислами азота (уравнение 11). Второй технологический газ, освобожденный от диоксида и триоксида серы, с пониженным содержанием окислов азота, как отходящий газ выделяется через выхлопную трубу. Вновь образованная серная кислота смешивается циркулирующей серной кислотой, охлаждается в холодильнике, ее балансовое количество откачивается в парк. В откачиваемую кислоту добавляется расчетное количество восстановителя, в частности гидразина или гидразинсульфата, который реагирует с нитрозилсерной кислотой с образованием элементарного азота и серной кислоты (уравнения 12, 13).

Предлагаемый способ был испытан на установке получения серной кислоты предприятия.

Пример 1. На установку производства серной кислоты поступает сероводородсодержащий газ с содержанием 0,3% мас. аммиака. Сероводородсодержащий газ сгорает в котле-утилизаторе с образованием первого технологического газа, в состав которого входит диоксид серы и оксид азота, далее этот технологический газ поступает в конвертор. В конверторе образуется второй технологический газ, в состав которого входит триоксид серы, образованный из диоксида серы, и диоксид азота, образованный из оксида азота. Далее второй технологический газ поступает в конденсатор, где образуется серная кислота. С верха конденсатора выходит выхлопной газ, содержащий 400-1000 мг/м3 NO2. Серная кислота содержит 10-100 ppm N2O2, или 29-291 ppm HNOSO4, что не соответствует требованиям ГОСТ 2184-73 «Кислота серная улучшенная».

Пример 2. На установку производства серной кислоты поступает сероводородсодержащий газ с содержанием 0,3% мас. аммиака. Сероводородсодержащий газ промывается водой в смесителе. Количество воды для промывки составляет 5-50% мас. сероводородсодержащего газа. Вода отделяется в сепараторе и поступает на установку Клауса в колонну десорбции. Далее очищенный сероводородсодержащий газ сгорает в котле-утилизаторе с образованием первого технологического газа, в состав которого входит диоксид серы и оксид азота, далее этот технологический газ поступает в конвертор. В конверторе образуется второй технологический газ, в состав которого входит триоксид серы, образованный из диоксида серы, и диоксид азота, образованный из оксида азота. Далее второй технологический газ поступает в конденсатор, где образуется серная кислота. С верха конденсатора выходит выхлопной газ, содержащий 5-10 мг/м3 NO2. Серная кислота содержит 1-5 ppm N2O3, или 2,9-29,1 ppm HNOSO4, что не соответствует требованиям ГОСТ 2184-73 «Кислота серная улучшенная».

Пример 3. На установку производства серной кислоты поступает сероводородсодержащий газ с содержанием 0,3% мас. аммиака. Сероводородсодержащий газ сгорает в котле-утилизаторе с образованием первого технологического газа, в состав которого входит диоксид серы и оксид азота, далее этот технологический газ поступает в конвертор. В конверторе образуется второй технологический газ, в состав которого входит триоксид серы и диоксид азота, образованный из диоксида серы и оксида азота. Далее второй технологический газ поступает в конденсатор, где образуется серная кислота. С верха конденсатора выходит выхлопной газ, содержащий 400-1000 мг/м3 NO2. Серная кислота содержит 10-100 ppm N2O3, или 29-291 ppm HNOSO4. Серную кислоту подвергают финишной обработке путем добавки гидразина в количестве 8-80 ppm. Серная кислота, выходящая в парк, содержит 1-2 ppm N2O3, что не соответствует требованиям ГОСТ 2184-73 «Кислота серная улучшенная».

Пример 4. На установку производства серной кислоты поступает сероводородсодержащий газ с содержанием 0,3% мас. аммиака. Сероводородсодержащий газ промывается водой в смесителе. Количество воды для промывки составляет 5-50% мас. сероводородсодержащего газа. Вода отделяется в сепараторе и поступает на установку Клауса в колонну десорбции. Очищенный сероводородсодержащий газ сгорает в котле-утилизаторе с образованием первого технологического газа, в состав которого входит диоксид серы и оксид азота, далее этот технологический газ поступает в конвертор. В конверторе образуется второй технологический газ, в состав которого входит триоксид серы, образованный из диоксида серы, и диоксид азота, образованный из оксида азота. Далее второй технологический газ поступает в конденсатор, где образуется серная кислота. С верха конденсатора выходит выхлопной газ, содержащий 5-10 мг/м3 NO2. Серная кислота содержит 1-5 ppm N2О3 и подвергается финишной обработке путем добавки гидразина в количестве 0,08-16 ppm. Серная кислота, выходящая в парк, содержит 0,01-0,1 ppm N2O3, или 0,03-0,3 ppm HNOSO4, что соответствует требованиям ГОСТ 2184-73 «Кислота серная улучшенная».

Пример 5. На установку производства серной кислоты поступает сероводородсодержащий газ с содержанием 0,3% мас. аммиака. Сероводородсодержащий газ промывается водой в смесителе. Количество воды для промывки составляет 5-50% мас. сероводородсодержащего газа. Вода отделяется в сепараторе и поступает на установку Клауса в колонну десорбции. Очищенный сероводородсодержащий газ сгорает в котле-утилизаторе с образованием первого технологического газа, в состав которого входит диоксид серы и оксид азота, далее этот технологический газ поступает в конвертор. В конверторе образуется второй технологический газ, в состав которого входит триоксид серы, образованный из диоксида серы, и диоксид азота, образованный из оксида азота. Далее второй технологический газ поступает в конденсатор, где образуется серная кислота. С верха конденсатора выходит выхлопной газ, содержащий 5-10 мг/м3 NO2. Серная кислота содержит 1-5 ppm N2О3, подвергается финишной обработке путем добавки гидразинсульфата в количестве 2,5-12 ppm. Серная кислота, выходящая в парк, содержит 0,01-0,1 ppm N2О3, или 0,03-0,3 ppm HNOSO4, что соответствует требованиям ГОСТ 2184-73 «Кислота серная улучшенная».

Результаты экспериментов по получению улучшенной серной кислоты представлены в таблице.

мг/м3

Примеры иллюстрируют эффективность применения предварительной водной промывки сероводородсодержащего газа и финишной обработки серной кислоты восстановителем для снижения содержания окислов азота в серной кислоте и в отходящих дымовых газах.

Таким образом, использование данного способа получения серной кислоты позволяет получать кислоту серную улучшенного качества с содержанием окислов азота менее 0,5 ppm.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530077C2 |

| Способ получения серной кислоты | 2018 |

|

RU2697563C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И ЭЛЕМЕНТАРНОЙ СЕРЫ ИЗ СЕРОВОДОРОДА | 2023 |

|

RU2816123C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ | 1991 |

|

RU2022916C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО МИНЕРАЛЬНОГО СЫРЬЯ И КОНЦЕНТРАТОВ | 2003 |

|

RU2331675C2 |

| СПОСОБ ПРОИЗВОДСТВА СЕРНОЙ КИСЛОТЫ | 2007 |

|

RU2458857C9 |

| СПОСОБ ПАРАЛЛЕЛЬНОГО ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ И ЕГО ПРИМЕНЕНИЕ В ПРОИЗВОДСТВЕ ТЕТРАБРОМФТАЛЕВОГО АНГИДРИДА | 2004 |

|

RU2351536C2 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ СЕРЫ И АЗОТА | 1996 |

|

RU2104754C1 |

| Способ получения серной кислоты из серы | 1985 |

|

SU1283222A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ НИТРОЗНЫМ МЕТОДОМ | 1993 |

|

RU2042610C1 |

Изобретение относится к способу получения серной кислоты и может быть использовано в нефтеперерабатывающей, газоперерабатывающей, металлургической и других отраслях промышленности. Способ получения серной кислоты из сероводородсодержащего газа, содержащего аммиак, включает денитрификацию сероводородсодержащего газа предварительной водной промывкой, затем его сжигание с получением первого технологического газа, содержащего диоксид серы и оксид азота, который подвергают конверсии с получением второго технологического газа, содержащего триоксид серы и диоксид азота. Далее второй технологический газ подвергают конденсации с выделением серной кислоты. Полученную серную кислоту подвергают денитрификации обработкой гидразином или гидразинсульфатом. Изобретение позволяет снизить содержание окислов азота в серной кислоте до 0,5 ppm, в отходящих дымовых газах до 10 мг/м3. 1 табл.

Способ получения серной кислоты из сероводородсодержащего газа, содержащего аммиак, включающий сжигание сероводородсодержащего газа с получением первого технологического газа, содержащего диоксид серы и оксид азота, его денитрификацию, конверсию с получением второго технологического газа, содержащего триоксид серы и диоксид азота, конденсацию серной кислоты, отличающийся тем, что проводят денитрификацию сероводородсодержащего газа предварительной водной промывкой, причем воду берут в количестве 5-50% от веса сероводородсодержащего газа, и денитрификацию серной кислоты обработкой ее восстановителем, в качестве которого используют реагент, выбранный из ряда: гидразин или гидразинсульфат.

| JP 61197410 А, 01.09.1986 | |||

| Способ получения серной кислоты | 1975 |

|

SU597633A1 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ ГАЗООБРАЗНОЙ СРЕДЫ | 1998 |

|

RU2200618C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1993 |

|

RU2087414C1 |

| US 3008804 A, 14.11.1961 | |||

| CN 1385364 A, 18.12.2002. | |||

Авторы

Даты

2009-03-20—Публикация

2007-05-28—Подача