Изобретение относится к технологии получения композиционных полимерных мембран с тонким селективным слоем, которые могут найти применение для разделения и обогащения газов, паров и жидкостей в химической промышленности, в биотехнологии и в медицине.

Известен способ получения композиционных полимерных мембран [1], по которому для повышения проницаемости мембран утончали путем вытяжки пленку раствора полимера, разлитого по слою уже скоагулировавшего полимера на поверхности жидкости-коагулятора. После отверждения растянутой пленки ее переносили на микропористую полимерную подложку с хорошей проницаемостью, получая композиционную мембрану с тонким селективным покрытием. Однако получить таким способом бездефектные композиционные мембраны нелегко, так как для достижения хорошей проницаемости его толщина не должна превышать нескольких микрометров и соответственно его механическая прочность оказывается невысокой.

Известен также способ получения газоразделительных мембран [2], по которому селективное полимерное покрытие наносят из раствора на непористую подложку, структура которой обеспечивает образование в ней микропор при вытяжке на воздухе. После высыхания раствора растягивают подложку вместе с нанесенным покрытием. Режим вытяжки выбирают таким образом, чтобы подложка становилась микропористой и в дальнейшем не препятствовала прохождению газа через композиционную мембрану, а покрытие утончалось без образования сквозных трещин, снижающих селективность мембраны.

Этот способ является по своей технической сущности наиболее близким к предлагаемому изобретению. Он позволяет, например, использовать подложки из более дешевого полимера - полипропилена (ПП) с покрытием из полт-4-метилпентена-1 (ПМП) для получения коэффициентом селективности по паре кислород - азот  При этом после утончающей вытяжки селективное покрытие остается сплошным, даже если наносить на поверхность исходной непористой подложки меньшее число раствора покрывающего полимера, чем при использовании готовых микропористых подложек. В результате при той же селективности композиционных мембран можно достичь примерно в 10 раз большей проницаемости [2]. Таким образом, способ дает лучшие результаты, чем нанесение селективных покрытий из раствора на подложку с уже готовой микропористой структурой, обеспечивающей хорошую проницаемость подложки.

При этом после утончающей вытяжки селективное покрытие остается сплошным, даже если наносить на поверхность исходной непористой подложки меньшее число раствора покрывающего полимера, чем при использовании готовых микропористых подложек. В результате при той же селективности композиционных мембран можно достичь примерно в 10 раз большей проницаемости [2]. Таким образом, способ дает лучшие результаты, чем нанесение селективных покрытий из раствора на подложку с уже готовой микропористой структурой, обеспечивающей хорошую проницаемость подложки.

Однако нанесение покрытия на сплошную подложку, пористость которой создается при вытяжке после нанесения покрытия, ограничивает возможности метода. Вытяжка на воздухе многих распространенных полимеров, таких как полиэтилентерефталат (ПЭТФ), поливинилхлорид (ПВХ), поликарбонат и т.д., приводит к получению практически сплошных материалов [3]. Другие полимеры - полипропилен (ПП), ПМП, поливинилиденфторид, полифениленсульфид - при деформации на воздухе приобретают достаточно высокую пористость и проницаемость только при многостадийной вытяжке в сложном режиме до разных удлинений при разных температурах [2], тогда как при одностадийной вытяжке сплошных подложек получить такую же пористость и проницаемость не удается. Многостадийная вытяжка подложки с нанесеннным покрытием при разных температурах увеличивает энергоемкость, усложняет технологию получения композиционной мембраны и повышает вероятность образования дефектов в селективном покрытии при контакте с большим количеством элементов растягивающих устройств.

Целью изобретения является расширение выбора полимеров, пригодных для изготовления подложек, упрощение технологии получения композиционных мембран и предотвращение появления дефектов в селективном покрытии при утончающей вытяжке. Для достижения этой цели покрытие наносят на подложку, содержащую специфические зародышевые микротрещины, а затем утончают покрытие путем вытяжки вместе с подложкой. При этом зародышевые трещины раскрываются, подложка приобретает высокую пористость и в дальнейшем не оказывает заметного сопротивления потоку газа (пара, жидкости) через мембрану. Для повышения стабильности мембрану после вытяжки подвергают термофиксации.

Для создания зародышевых микротрещин сплошную полимерную подложку в виде пленки или полого волокна сначала растягивают на воздухе или в жидкой среде в условиях, обеспечивающих образование большого количества специфических микротрещин (так называемых крейзов [3]). При этом известно, что обычная вытяжка в жидких средах позволяет изготовлять такие микропористые подложки из любого аморфного или кристаллического полимера, тогда как при вытяжке на воздухе микропористые материалы с хорошей проницаемостью получаются только в особых условиях из полимеров со специальной надмолекулярной структурой. Известно также, что если после вытяжки полученный микропористый материал не подвергать термофиксации, он может давать большие усадки, достигающие 95-98% о заданной деформации. Хотя после усадки пористость и проницаемость материала становятся почти такими же низкими, как у исходного полимера (пример 1), в материале сохраняются не полностью залечившиеся, "зародышевые" микротрещины (крейзы, внутренняя структура которых скоагултровала при усадке [3] ).

При вытяжке подложки после нанесения покрытия эти зародышевые микротрещины раскрываются, и проницаемость подложки резко возрастает (примеры 2-5). Однако если количество зародышевых микротрещин в подложке оказывается меньше определенной величины (около 10 мм-1 для относительно крупных микротрещин, проходящих практически через всю ширину образца, как в аморфном ПЭТФ, или эквивалентного количества более мелких микротрещин с тем же размером и суммарным объемом микропор, как в ПП), то вытяжка не обеспечивает достаточно высокой проницаемости такой подложки (пример 6). Существенно также, что наличие зародышевых микротрещин в подложке улучшает сцепление нанесенного покрытия с подложкой и предотвращает образование сквозных трещин в покрытии при утончающей вытяжке, обеспечивая высокую селективность композиционных мембран в виде пленок или полых волокон (примеры 7-10). Сравнительный пример 11 для ПП-волокна показывает, что при вытяжке в том же режиме, но на подложке, не содержащей зародышевых микротрещин, покрытие становится дефектным. Получаемые при этом мембраны при высокой проницаемости практически не обладают селективностью. При вытяжке на воздухе подложек из ПЭТФ и ПВХ без зародышевых микротрещин материал подложки под покрытием остается сплошным, и мембрана имеет низкую проницаемость (сравнительный пример 12). Измерение проницаемости F проводили на установке, создавшей перепад давления на мембране от 1 до 15 атм (обычно 5 атм). Коэффициент селективности α определяли как отношение проницаемостей чистых газов, т.е. αi/j = Pi/Pj. .

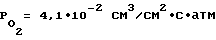

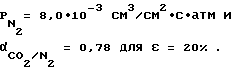

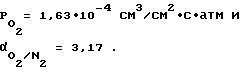

Пример 1. Исходную пленку ПП толщиной 100 мкм, отожженную 3 часа при 150oС, имеющую проницаемость по азоту  , растягивают в пропаноле на 50-300%. Полученный микропористый материал с пористостью W ≈ 30 - 50% высушивают в свободном состоянии при комнатной температуре. Усадка при сушке составляет 95-98% от заданной деформации. Полученная пленка, в которой остаются зародышевые микротрещины, имеет проницаемость

, растягивают в пропаноле на 50-300%. Полученный микропористый материал с пористостью W ≈ 30 - 50% высушивают в свободном состоянии при комнатной температуре. Усадка при сушке составляет 95-98% от заданной деформации. Полученная пленка, в которой остаются зародышевые микротрещины, имеет проницаемость  .

.

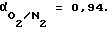

Пример 2. Исходную пленку ПП растягивают в пропаноле до деформации ε и высушивают в свободном состоянии. Полученную пленку, содержащую зародышевые микротрещины, растягивают на воздухе при комнатной температуре до той же деформации. После термофиксации (30 мин при 100oС) микропористая подложка имеет значения:

Пример 3. Исходные полые волокна из ПП с наружным диаметром 420 мкм и толщиной стенок 80 мкм, отожженные 30 мин при 140oС, растягивают на воздухе при комнатной температуре на 100% и освобождают из зажимов. Усадка полученного микропористого материала при разгрузке составляет 93%. Эти полые волокна, в стенках которых остаются зародышевые микротрещины, растягивают на воздухе при 50oС на 100% и термофиксируют 3 мин при 105oС. Такая подложка имеет значение  и коэффициент селективности для пары кислород - азот

и коэффициент селективности для пары кислород - азот  .

.

Пример 4. Исходную пленку ПЭТФ (степень кристалличности χ > 20%) толщиной 100 мкм растягивают в пропаноле до деформации ε = 25-200% и высушивают в свободном состоянии. Полученную пленку, содержащую зародышевые микротрещины в количестве 50-100 мм-1, растягивают на воздухе при комнатной температуре до той же деформации ε . После термофиксации (30 мин при 80oС) полученная микропористая подложка имеет значения  Без термофиксации подложка имеет значения

Без термофиксации подложка имеет значения

Пример 5. Исходную пленку ПВХ толщиной 220 мкм растягивают в пропаноле до деформации ε и высушивают в свободном состоянии. Полученную пленку с зародышевыми микротрещинами растягивают на воздухе при комнатной температуре до той же деформации ε . Полученная микропористая подложка имеет значения  .

.

Пример 6. Исходную пленку аморфного ПЭТФ толщиной 100 мкм растягивают в пропаноле до деформации ε = 50% таким образом, чтобы после сушки в свободном состоянии количество зародышевых микротрещин не превышало 10 мм-1. Эту пленку растягивают на воздухе при комнатной температуре до той же деформации ε . Величина  для полученной подложки не превышает 10-6 см3/см2•с•атм.

для полученной подложки не превышает 10-6 см3/см2•с•атм.

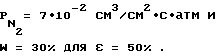

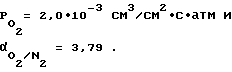

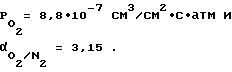

Пример 7. Исходную пленку ПП растягивают на 100% в пропаноле и высушивают в свободном состоянии. На полученную подложку, содержащую зародышевые микротрещины, наносят 5 слоев ПМП из 0,5% раствора в циклогексане с промежуточным высушиванием в течение 3 минут. После растяжения подложки вместе с покрытием на 100% при 50oС и термофиксации (30 мин при 100oС) получают композиционную мембрану со значениями

Пример 8. Исходные полые волокна из ПП, отожженные 30 мин на воздухе при 140oС, растягивают на воздухе при комнатной температуре на 100% и освобождают из зажимов. На внешнюю поверхность этих полых волокон, в стенках которых после усадки остаются зародышевые микротрещины, наносят 3 слоя ПМП из 2% раствора в циклогексане с промежуточным высушиванием в течение 3 минут. Волокна с покрытием растягивают при 50oС на 100% и термофиксируют 5 мин при 105oС. Из таких полых волокон собирают мембранный модуль. Полученная композиционная мембрана имеет значения

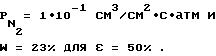

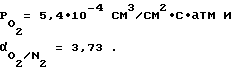

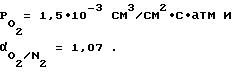

Пример 9. Исходную пленку ПЭТФ (χ > 20%) растягивают на 50% в пропаноле и высушивают в свободном состоянии. На полученную подложку, содержащую зародышевые микротрещины, наносят 2 слоя бутадиен-сульфонового блоксополимера типа -(R1SO2R2)mR3(CH2CH= CHCH2)n-, где Ri-арильный радикал, из 4% раствора в дихлорэтане с промежуточным высушиванием в течение 5 мин. Сплошная пленка этого блоксополимера при толщине 380 мкм имеет значения  Подложку вместе с покрытием растягивают на 50% на воздухе и получают композиционную мембрану со значениями

Подложку вместе с покрытием растягивают на 50% на воздухе и получают композиционную мембрану со значениями

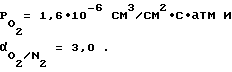

Пример 10. Исходную пленку ПВХ толщиной 230 мкм растягивают на 30% в пропаноле и высушивают в свободном состоянии. На полученную подложку, содержащую зародышевые микротрещины, наносят 3 слоя бутадиен-сульфонового блоксополимера из 1% раствора в дихлорэтане с промежуточным высушиванием в течение 5 мин. Подложку вместе с покрытием растягиваю при 20oС на 30% на воздухе. Полученная композиционная мембрана имеет значения

Пример 11 (сравнительный к примеру 8). На внешнюю поверхность полых волокон из ПП, отожженых 30 мин на воздухе при 140oС и не содержащих зародышевых микротрещин, наносят 3 слоя ПМП из 2% раствора в циклогексане с промежуточным высушиванием в течение 3 минут. Волокна с покрытием растягивают при 50oС на 100% и термофиксируют 5 мин при 105oС. Из таких полых волокон собирают мембранный модуль. Полученная композиционная мембрана имеет значения

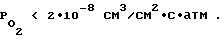

Пример 12 (сравнительный к примеру 9). На поверхность исходной пленки ПЭТФ, не содержащей зародышевых микротрещин, наносят 2 слоя бутадиен-сульфонового блоксополимера из 4% раствора в дихлоэтане с промежуточным высушиванием в течение 5 мин. После растяжения подложки вместе с покрытием на 50% на воздухе материал подложки остается сплошным и полученная композиционная мембрана имеет значение  о

о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОЛИМЕРНЫХ МЕМБРАН | 1994 |

|

RU2104761C1 |

| СПОСОБ ПОЛУЧЕНИЯ АСИММЕТРИЧНЫХ ПОЛИМЕРНЫХ МЕМБРАН | 1994 |

|

RU2104763C1 |

| МИКРОПОРИСТАЯ ПОЛИЭТИЛЕНОВАЯ ПЛЕНКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2140936C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПЛЕНОЧНОГО МАТЕРИАЛА | 2011 |

|

RU2504561C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРИСТЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2576049C2 |

| ПРОНИЦАЕМЫЙ ДЛЯ ВОЗДУХА СЛОИСТЫЙ МАТЕРИАЛ, ПОСТОЯННО ПРИНИМАЮЩИЙ ФОРМУ, СОГЛАСУЮЩУЮСЯ С КОНТУРАМИ ТЕЛА ПОЛЬЗОВАТЕЛЯ | 2000 |

|

RU2266138C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ ПЛЁНКИ С ДИСКРЕТНЫМ ЛЮМИНЕСЦЕНТНЫМ ОКРАШИВАНИЕМ ДЛЯ СРЕДСТВ ЗАЩИТЫ БУМАГИ ОТ ФАЛЬСИФИКАЦИИ | 2015 |

|

RU2641138C2 |

| КОМПОЗИЦИОННАЯ МЕМБРАНА ДЛЯ ОСУШЕНИЯ ГАЗОВЫХ СМЕСЕЙ НА ОСНОВЕ МИКРОПОРИСТОГО ПОЛИМЕРА В ПОРИСТОЙ МАТРИЦЕ | 2018 |

|

RU2720247C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТЫХ ГИДРОИЗОЛЯЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2018 |

|

RU2708844C1 |

| КОМПОЗИЦИОННАЯ МЕМБРАНА НА ОСНОВЕ ВЫСОКОПРОНИЦАЕМЫХ СТЕКЛООБРАЗНЫХ ПОЛИМЕРОВ | 2012 |

|

RU2491983C1 |

Использование: для разделения и обогащения газов, паров и жидкостей в химической промышленности, биотехнологии, медицине. Сущность изобретения: исходную подложку из пленки или полого волокна растягивают и подвергают усадке в свободном состоянии до создания в ней зародышевых микротрещин в количестве, превышающем 10 мм-1. Затем на нее наносят селективный слой и одновременно вытягивают подложку и покрытие. Предварительное растягивание исходной подложки можно осуществлять в жидкой среде или на воздухе, закристаллизовав сначала подложку отжигом. 2 з. п. ф-лы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, заявка, 269531, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4919856, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Волынский Л.А., Бакеев Н.Ф | |||

| Высокодисперсное ориентирование состояния полимеров | |||

| - М.: Химия, 1984, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1998-02-20—Публикация

1994-12-29—Подача