Изобретение относится к изделиям из высокомолекулярных соединений, точнее к микропористой полиэтиленовой пленке и способу ее получения.

Микропористые полиэтиленовые пленки могут служить прежде всего сепараторами для разделения анодного и катодного пространств в химических источниках тока. Кроме того, они могут найти применение в качестве диафрагм для электролитических конденсаторов, являться основой двухслойных электролитических мембран. Такие пленки могут быть использованы для микрофильтрации и разделения жидких сред, газов, а также применяться для изготовления водонепроницаемой, но пропускающей воздух медицинской одежды, пластырей и повязок. Микропористые полиэтиленовые пленки могут выступать в качестве подложки для различных покрытий и для тест-объектов в биологических исследованиях.

В описании использованы следующие понятия и сокращения.

Микропористая полимерная пленка - полимерная пленка с размером пор 0,01-0,50 мкм.

Сепаратор - микропористая пленка, разделяющая пространства анода и катода в химических источниках тока (ХИТ). Требования к сепараторам для ХИТ: толщина микропористой пленки должна быть минимальной, по крайней мере, не превышать 20-30 мкм, пленка должна обладать высокой проницаемостью и механической прочностью (не менее 1000 кг/см2 вдоль полотна), стойкостью к агрессивным средам, она не должна набухать или растворяться в органических растворителях; для литиевых ХИТ усадка пленки с закрытием сквозных пор должна происходить при температуре не более 100oC; удельное сопротивление сепаратора не должно превышать значения (5-6)•10 Ом•см2.

MM - молекулярная масса полимера.

Холодная вытяжка - одноосное растяжение пленки при температуре - 20-70oC.

Горячая вытяжка - одноосное растяжение пленки при повышенных температурах, как правило, выше температуры стеклования, но ниже температуры плавления полимера.

Усадка - сокращение размеров образца при нагревании в % по отношению к первоначальной длине.

"Жесткий эластик" - полимер, имеющий наряду с высоким модулем упругости при растяжении, лежащим между модулем упругости изотропных (~ 1 MПa) и высокоориентированных образцов (≥ 10 МПа), значительную величину обратимой деформации даже при большом удлинении, что приближает его к свойствам эластомеров.

Разделяя пространства анода и катода, сепаратор препятствует противотоку и, следовательно, разрядке химического источника тока, обеспечивая таким образом стабильность и долговечность его работы. К микропористым полимерным пленкам, используемым в качестве сепараторов, предъявляются определенные требования. Такие пленки должны обладать малой толщиной и высокой проницаемостью, чтобы сепаратор не увеличивал значительно внутреннее сопротивление батареи, механической прочностью, химической стойкостью, желательно - способностью к усадке при перегреве ХИТ.

В настоящее время для изготовления сепараторов в нашей стране и за рубежом используются микропористые пленки из полипропилена. Пленки получают известным способом, включающим экструзию расплава полипропилена плотностью 0,91 г/см3, отверждение (кристаллизацию) и термообработку заготовки, продольную вытяжку в совокупной последовательности двух стадий (холодной и горячей вытяжки) при скорости растяжения заготовки менее 400%/мин и термофиксацию получаемой пленки (US 3679538A, 1972). Согласно опубликованным патентным данным US 3679538, US 4138459, SU 1809810, а также рекламным проспектам американской фирмы Сelanese Corp. (пленки "Celgard") и отечественного ТОО НПП "Уфим" микропористые полипропиленовые пленки, полученные известным способом, обладают следующими свойствами:

общая пористость, % - 40 - 50

размер пор, мкм - 0,03 - 0,50

толщина, мкм - 20 - 80

газопроницаемость:

воздух, см3/см2 • мин • атм - 160 - 300

протекаемость,

изопропанол, см3/см2 • мин • атм - 0,2 - 0,5

прочность при растяжении, кг/см2:

вдоль полотна - 1000

поперек полотна - 120

свободная усадка, 60 мин, 90oC, % - 5 (частное закрытие сквозных микропор)

удельное сопротивление сепаратора, Ом•см - (5-6)•103

Микропористые полипропиленовые пленки стойки к воздействию кислот и щелочей.

Известные пленки имеют ряд недостатков:

1. Прочность пленок не превышает 1000 кг/см2 (вдоль полотна), что сокращает время эксплуатации сепаратора.

2. До сих пор не удалось получить прочные полипропиленовые пленки толщиной менее 20 мкм (заготовки растрескиваются), что не позволяет снизить внутреннее сопротивление ХИТ и ограничивает область использования таких сепараторов (например, для миниатюрных ХИТ-батареек требуются сепараторы толщиной ~ 10 мкм).

3. В режиме работы некоторых ХИТ, например, литиевых, должна быть исключена возможность самопроизвольного перегрева выше 100oC, в противном случае они могут самовозгораться и взрываться. Усадка же полипропиленовых пленок, сопровождающаяся полным закрытием сквозных микропор и исчезновением проницаемости пленки, происходит при значительно более высоких температурах (~ 140oC). Поэтому полипропиленовые сепараторы не могут предотвратить перегрев и "отключить" ХИТ.

4. Достигаемый уровень проницаемости микропористых полипропиленовых пленок таков, что удельное сопротивление сепараторов из них не удается снизить до значений, меньших (5-6)•103Ом•см.

Недостатки известных пленок, в первую очередь, связаны с природой полипропилена, что усложняет, а в ряде случаев делает невозможным их преодоление.

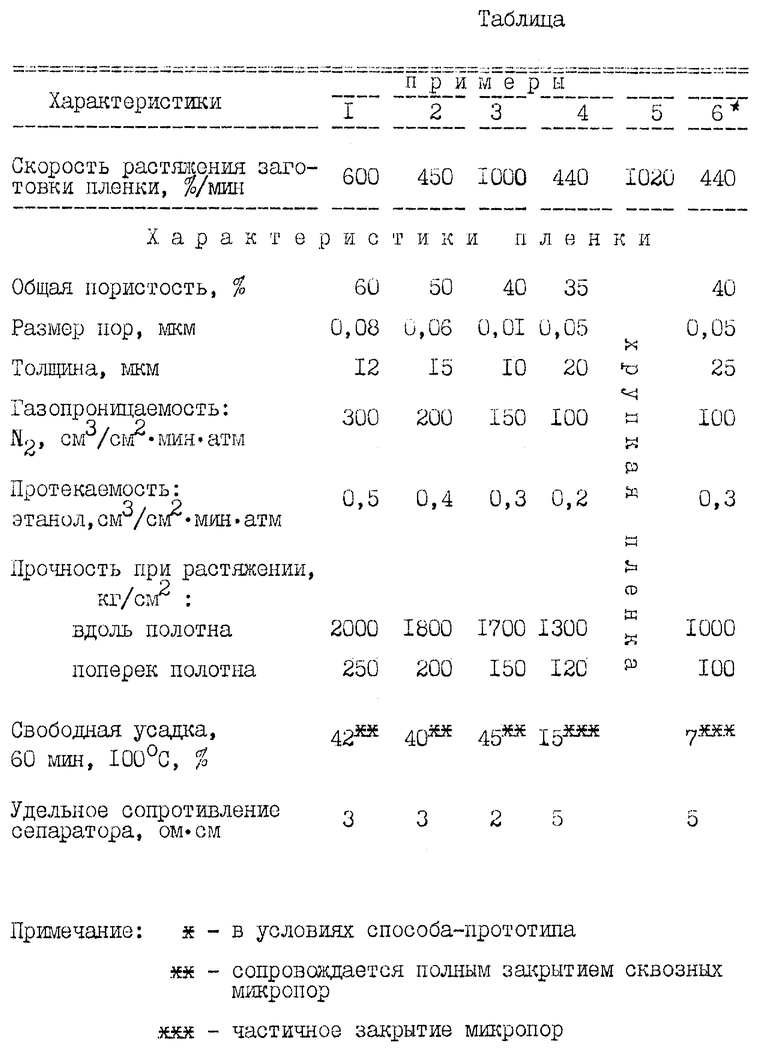

Ведущей фирмой в области получения микропористых полипропиленовых пленок Celanese Corp. была предпринята попытка использовать известный способ для приготовления микропористой пленки из другого полиолефина - полиэтилена, хотя долгое время считалось, что для полиэтилена недостижимо состояние "жесткого эластика", необходимое для образования пор и сквозных каналов в процессе формирования пленки. Известный способ включает экструзию расплава линейного полиэтилена (плотность 0,96 г/см3) при 200-210oC с фильерной вытяжкой 12-24, отверждение (кристаллизацию) на воздухе при комнатной температуре в течение 0,5 ч и термообработку заготовки в течение 0,5 ч при 100-150oC, совокупную последовательность продольной холодной (-20-70oC , ≤ 200%, скорость растяжения ≤ 440%/мин) и горячей (115oC, ≤ 300%, скорость растяжения 40-110%/мин.) вытяжек заготовки и термофиксацию полученной микропористой пленки при 115oC US 4620956A, 1986. Указывается, что эти пленки обладают толщиной и пористостью, близкими к полипропиленовым пленкам (толщина ~ 25 мкм, пористость ~ 50%, размер пор ~ 0,03 мкм). Аналогично пленкам из полипропилена, они проницаемы для азота. Конкретные цифры, характеризующие свойства микропористых полиэтиленовых пленок, в известном патенте не приводятся. Можно предположить, что фирмой Celanese Corp. доказана принципиальная возможность получения микропористых пленок из полиэтилена, однако по своим свойствам известные пленки на основе полиэтилена не отвечают эксплуатационным требованиям, предъявляемым к сепараторам, и поэтому они не были реализованы на практике. Авторами настоящего изобретения были специально воспроизведены условия способа-прототипа, свойства полученных пленок приведены ниже в таблице (для сравнения с заявляемыми пленками). Действительно, микропористые полиэтиленовые пленки, полученные согласно известному способу , по свойствам не превосходят пленки из полипропилена.

Таким образом, проблема изобретения сепараторов для ХИТ остается актуальной.

Задачей заявляемого изобретения является создание сепаратора для ХИТ, исключающего недостатки полипропиленовых сепараторов, то есть обладающего толщиной менее 20 мкм, механической прочностью более 1000 кг/см2, усадкой с закрытием сквозных микропор при температуре ≤ 100oC.

Эта задача решена предлагаемой микропористой полиэтиленовой пленкой и способом ее получения.

Заявляемая микропористая полиэтиленовая пленка обладает совокупностью существенных признаков:

1. Микропористая полиэтиленовая пленка с размером пор 0,01-0,08 мкм, общей пористостью 40-60%.

2. Толщина пленки составляет 10-15 мкм.

3. Пленка обладает прочностью при растяжении вдоль полотна 1700-2000 кг/см2.

4. Для пленки характерна усадка с полным закрытием сквозных микропор при 100oC.

Заявляемый способ реализуется совокупностью следующих существенных признаков:

1. Проводят экструзию расплава линейного полиэтилена низкого давления с ММ (1,0-2,5)•105 при температуре 150-210oC с фильерной вытяжкой 15-45.

2. Полученную заготовку отверждают на воздухе при комнатной температуре в течение 0,5 ч и отжигают в течение 0,5-1 ч при 50-150oC на воздухе в условиях, не допускающих усадку образца.

3. Проводят продольную вытяжку заготовки в одну стадию в виде холодной вытяжки заготовки на 100-300% при комнатной температуре и скорости растяжения заготовки 450-1000%/мин.

4. Полученную микропористую пленку термофиксируют в течение 0,5-1 ч при 105-115oC.

Указанная совокупность существенных признаков заявляемых микропористой полиэтиленовой пленки и способа ее получения обеспечивает получение технического результата - эффективного сепаратора для ХИТ за счет уменьшения толщины пленки до недоступного до сих пор для микропористых полиолефиновых пленок значения 10-15 мкм, увеличения при этом ее прочности до значений, больших 1000 кг/см2 (1700-2000 кг/см2) при сохранении производительности (проницаемости) на уровне аналогов. Этот технический результат, в свою очередь, позволяет, с одной стороны, уменьшить расход полимера при изготовлении пленок, использовать заявляемые пленки для изготовления миниатюрных источников тока - батареек, так как пленки очень тонкие, с другой стороны, продлевает срок работы сепаратора, так как пленки прочны и выдерживают большое давление. Дополнительный технический результат - полученные микропористые полиэтиленовые пленки претерпевают большую усадку (40-45%), сопровождающуюся полным закрытием сквозных микропор, при более низкой температуре (100oC), чем полипропиленовые пленки (~ 140oC) (У полипропиленовой пленки и пленки-прототипа из полиэтилена усадка при 100oC составляет 5-7% лишь с частичным закрытием сквозных микропор (см. таблицу ), что обеспечивает безопасность и стабильность работы ХИТ, сепараторы для которых должны терять проницаемость при нагреве ХИТ до 100oC. Сепаратор из микропористой полиэтиленовой пленки, кроме того, имеет меньшее (в 2 раза) удельное сопротивление, чем сепаратор из полипропилена и прототипа (см. таблицу).

Предлагаемый способ является экологически чистым, ресурсосберегающим, позволяет использовать дешевый отечественный полиэтилен, обладающий химической стойкостью по отношению к кислотам, щелочам, не набухающий в органических растворителях.

Отличительными признаками заявляемой пленки от пленки-прототипа являются признаки 2, 3, 4, т.е. ее толщина, прочность, усадка.

До сих пор считалось, что получить микропористую прочную (> 1000 кг/см2) полиолефиновую, и тем более полиэтиленовую пленку толщиной < 20 мкм и усадкой с исчезновением проницаемости при 100oC невозможно (Dees J.B., Spruiell Y.S.//J. Appl. Polym. Sci. - 1974, - V. 18. -p. 1053).

Отличительными признаками заявляемого способа от способа-прототипа являются признаки 1,2,3,4.

Анализ известного уровня техники не позволил обнаружить решение, полностью совпадающее по совокупности существенных признаков с заявляемыми способом и микропористой полиэтиленовой пленкой, полученной этим способом. Это подтверждает новизну предложения.

Только совокупность существенных признаков заявляемых пленки и способа ее получения позволяет достичь указанного выше эффекта. Из известности отдельных признаков изобретения не вытекает с очевидностью возможность получения микропористой полиэтиленовой пленки достигнутой толщины и, к тому же, прочной. Действительно, совокупность существенных признаков аналога и прототипа приводит к получению пленок толщиной ≥ 20 мкм. Считалось, что микропористую пленку тоньше 20 мкм получить нельзя, поскольку она будет хрупкой.

Поэтому заранее предположить, что при изменении такого параметра способа, как скорость растяжения заготовки, будет получена тонкая, эластичная и прочная пленка, было невозможно. Тем более что в заявляемом способе продольную вытяжку заготовки проводят в 1 стадию холодной вытяжки, т.е. изменен процесс вытяжки, до сих пор предполагавший совокупную последовательность холодной и горячей вытяжек и в котором именно горячая вытяжка заготовки приводила к упрочнению материала. Таким образом в заявляемом способе реализована новая функциональная зависимость "операция - свойство". Это позволяет утверждать о соответствии предлагаемого изобретения условию охраноспособности "изобретательский уровень" ("неочевидность").

Для подтверждения соответствия решения условию охраноспособности "промышленная применимость" и для лучшего понимания сущности изобретения приводим примеры конкретного выполнения.

В примерах конкретной реализации использовали линейный полиэтилен низкого давления с ММ (1,0-2,5)•105, плотностью 0,96 г/см3 отечественного производства марки 276 (ОНПО "Пластполимер").

Формование заготовки проводили на лабораторном экструдере фирмы SCAMIA (Фр.) с фильерной вытяжкой 15-45.

Отжиг пленки производили в термошкафу.

Вытяжку пленок производили на специально сконструированном устройстве, позволяющем варьировать скорость растяжения в широких пределах.

Прочность пленок измеряли на разрывной машине Р-5 (г.Иваново).

Проницаемость пленок измеряли по времени протекания этилового спирта через фильтрационную ячейку.

Проницаемость пленок по отношению к азоту определяли по методу пузырька Хагена-Пуазейля.

Размер пор определяли с помощью фильтрационной ячейки, электронной микроскопии и ртутной порометрии.

Толщину пленок измеряли с помощью микрометра ИК-6.

Приводимые в описании примеры конкретного выполнения изобретения не исчерпывают его сущность.

Пример N 1

Заготовку получали формованием линейного полиэтилена низкого давления с MM=Mw=1,4•105, Mw/Mn= 6 - 8 на лабораторном экструдере при 200oC с фильерной вытяжкой 16. Отверждение образца происходило при комнатной температуре в течение 30 минут. Затем образец отжигали в течение 0,5 ч при температуре 130oC. Отжиг производили на воздухе в условиях, не допускающих усадку образца, т. е. при фиксированных концах образца пленки в жесткой рамке. Далее проводили продольную холодную вытяжку заготовки длиной 50 мм при комнатной температуре и скорости растяжения 600%/мин на 200%. Полученную микропористую пленку термофиксировали в течение 0,5 ч при 115oC. Характеристики и свойства полученной пленки приведены в таблице.

Примеры 2-5 выполнены в условиях примера 1 с варьированием скорости растяжения. Пример 6 выполнен в условиях способа-прототипа.

Данные таблицы свидетельствуют о том, что в результате реализации изобретения получены микропористые полиэтиленовые пленки (примеры N 1- 3) толщиной 10-15 мкм с общей пористостью 40-60%, размером пор 0,01-0,08 мкм. Прочность пленок составляет 1700-2000 кг/см2 (вдоль полотна), 150-250 кг/см2 (поперек полотна), усадка пленки с полным закрытием сквозных микропор при 100oC, 60 мин - 40-45%. Удельное сопротивление сепаратора из таких пленок составляет 2-3 Ом•см. У микропористых пленок, полученных согласно способу-прототипу (пример N 6), характеристики заметно отличаются: толщина - 25 мкм, прочность не превышает 1000 кг/см2 (вдоль полотна), усадка - 7% с частичным закрытием пор. По газопроницаемости и протекаемости заявленные пленки превосходят прототип незначительно.

Следует подчеркнуть, что в заявляемом способе исключена стадия горячей вытяжки, обычно приводящей к упрочнению пленок, тем не менее в результате получены пленки с превосходящими прототип характеристиками.

Опыты, проведенные с продольной вытяжкой с совокупной последовательностью холодной и горячей вытяжек и скоростью растяжения 450-1000%/мин показали, что добиться улучшения характеристик не удается, прочность не увеличивается, но снижается усадка; пленки толще.

Как видно из таблицы, выход за пределы интервала скорости растяжения во время холодной вытяжки заготовки пленки (примеры N 4, 5), указанного в патентной формуле, приводит к ухудшению характеристик заявленных микропористых полиэтиленовых пленок:

1. При снижении скорости растяжения до 440%/мин увеличивается толщина получаемой пленки до 20 мкм и удельное сопротивление сепаратора до 5 Ом•см, изготовленного из этой пленки. Прочность и проницаемость пленки, наоборот, снижаются до уровня прототипа. Уменьшается усадка до 15%, при этом происходит лишь частичное закрытие микропор.

2. При увеличении скорости растяжения до 1020%/мин получаются хрупкие пленки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСОВЕРШЕНСТВОВАННЫЕ МЕМБРАНЫ, КАЛАНДРИРОВАННЫЕ МИКРОПОРИСТЫЕ МЕМБРАНЫ, АККУМУЛЯТОРНЫЕ СЕПАРАТОРЫ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ | 2016 |

|

RU2732614C2 |

| УСОВЕРШЕНСТВОВАННЫЕ МЕМБРАНЫ, КАЛАНДРИРОВАННЫЕ МИКРОПОРИСТЫЕ МЕМБРАНЫ, АККУМУЛЯТОРНЫЕ СЕПАРАТОРЫ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ | 2022 |

|

RU2791012C1 |

| УСОВЕРШЕНСТВОВАННЫЕ МЕМБРАНЫ, КАЛАНДРИРОВАННЫЕ МИКРОПОРИСТЫЕ МЕМБРАНЫ, АККУМУЛЯТОРНЫЕ СЕПАРАТОРЫ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ | 2021 |

|

RU2766873C1 |

| УСОВЕРШЕНСТВОВАННЫЕ МЕМБРАНЫ, КАЛАНДРИРОВАННЫЕ МИКРОПОРИСТЫЕ МЕМБРАНЫ, АККУМУЛЯТОРНЫЕ СЕПАРАТОРЫ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ | 2016 |

|

RU2752855C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТКАНЕПОДОБНОГО МИКРОПОРИСТОГО СЛОИСТОГО МАТЕРИАЛА ИЗ НЕТКАНОГО ВОЛОКНИСТОГО ПОЛОТНА И ТЕРМОПЛАСТИЧНОЙ ПЛЕНКИ, ОБЛАДАЮЩЕГО ПРОНИЦАЕМОСТЬЮ ДЛЯ ВОЗДУХА И ПАРОВ ВЛАГИ И НЕ ПРОПУСКАЮЩЕГО ЖИДКОСТЬ | 1997 |

|

RU2161560C2 |

| ЭЛЕКТРОПРОВОДЯЩАЯ КОМПОЗИЦИОННАЯ ПОЛИМЕРНАЯ МЕМБРАНА | 1997 |

|

RU2154817C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ, МИКРОПОРИСТОЙ ПОЛИОЛЕФИНОВОЙ МЕМБРАНЫ | 2006 |

|

RU2422276C2 |

| ПОЛИМЕРНАЯ ДИФФУЗИОННАЯ МЕМБРАНА "ФОРСПЛАСТ-СОФТ" | 2012 |

|

RU2553853C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОЛНЕННОГО ПЛЕНОЧНОГО ПОЛОТНА | 2017 |

|

RU2734514C2 |

| ПРОНИЦАЕМЫЕ ПЛЕНКИ И ПЛЕНОЧНО-НЕТКАНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2140855C1 |

Изобретение относится к изделиям из высокомолекулярных соединений, таких как сепараторы для химических источников тока, диафрагмы для электрических конденсаторов, двухслойные мембраны, подложки для различных покрытий, тест-объекты в биологических исследованиях, медицинская одежда и повязки. Микропористая полиэтиленовая пленка имеет сквозные поры размером 0,01 - 0,08 мкм, общую пористость 40 - 60%. Толщина пленки составляет 10 - 15 мкм, прочность при растяжении вдоль полотна - 1700 - 2000 кг/см2. Для пленки характерна усадка с полным закрытием микропор при 100oС. Способ получения пленки включает экструзию расплава полиэтилена, отверждение, термообработку, продольную вытяжку заготовки и термофиксацию полученной микропористой пленки. Продольную вытяжку заготовки осуществляют в одну стадию в виде холодной вытяжки на 100 - 300% при комнатной температуре при скорости растяжения заготовки 450 - 1000%/мин. 2 с.п.ф-лы, 1 табл.

| US 4620956 A, 04.11.96 | |||

| Способ получения одноосноориентированной пленки из полиэтилена | 1980 |

|

SU933476A1 |

| ПЫЛЕОТДЕЛИТЕЛЬНОЕ УСТРОЙСТВО И ПЫЛЕСОС, СОДЕРЖАЩИЙ ПЫЛЕОТДЕЛИТЕЛЬНОЕ УСТРОЙСТВО | 1996 |

|

RU2151538C1 |

Авторы

Даты

1999-11-10—Публикация

1997-04-15—Подача