Изобретение относится к технологии получения композиционных полимерных мембран с тонким селективным слоем, которые могут быть использованы для разделения и концентрирования газов, паров и жидкостей в химической промышленности, биотехнологии и в медицине.

Названные мембраны состоят из микропористой подложки, обладающей высокой проницаемостью, и покрытия в виде тонкого сплошного слоя из полимера, обладающего хорошей селективностью по отношению к разделяемым веществам. Производительность мембраны возрастает, если уменьшить толщину сплошного селективного покрытия. С этой целью можно использовать вытяжку, утончающую пленочное покрытие, формируемое из раствора селективного полимера на поверхности жидкости-коагулятора [1] . Утонченное покрытие переносят на микропористую подложку. Получать таким способом бездефектные композиционные мембраны нелегко, так как для обеспечения хорошей проницаемости покрытия его толщина не должна превышать нескольких микрометров и его механическая прочность оказывается невысокой.

Известен также способ получения газоразделительных мембран [2], по которому селективное покрытие наносят из раствора на непористую полимерную подложку, а затем растягивают подложку с покрытием на воздухе в таком режиме, при котором в подложке происходит образование микропор, а покрытие остается сплошным. Чтобы сохранить сплошность покрытия, утончающую вытяжку проводят при температуре выше температуры стеклования Tс полимера покрытия, когда его пластичность значительно возрастает и соответственно снижается вероятность образования сквозных дефектов в покрытии при утончающей вытяжке.

Этот способ по своей технической сущности наиболее близок к предлагаемой заявке на изобретение. Он позволяет [2] при той же селективности получать в несколько раз более тонкие покрытия и соответственно в несколько раз более высокую производительность композиционных мембран, чем при нанесении покрытия из раствора на готовые микропористые подложки. Достоинством способа является также возможность совмещать процесс создания микропор в подложке и утончение селективного покрытия.

Однако проведение утончающей вытяжки на воздухе имеет определенные недостатки и ограничивает возможности способа. Вытяжка на воздухе многих распространенных полимеров, таких как полиэтилентерефталат (ПЭТФ), поликарбонат (ПК), поливинилхлорид (ПВХ) и т.д., приводит к получению практически сплошных материалов, особенно если эти полимеры используют в аморфном состоянии [3]. Другие полимеры - полипропилен (ПП), поли-4-метилпентен-1 (ПМП), поливинилиденфторид, полифениленсульфид - при деформации на воздухе приобретает достаточно высокую пористость и проницаемость только при многостадийной вытяжке в сложном режиме до разных удлинений при разных температурах [2], тогда как при одностадийной вытяжке подложек получить такую же пористость и проницаемость не удается. Многостадийная вытяжка подложки с нанесенным покрытием при разных температурах увеличивает энергоемкость, усложняет технологию получения композиционной мембраны и повышает вероятность образования дефектов в селективном покрытии при контакте с большим количеством элементов растягивающих устройств.

Целью изобретения является расширение выбора полимеров, пригодных для использования в качестве подложки, упрощение технологии получения композиционных мембран и предотвращение появления дефектов в селективном покрытии при утончающей вытяжке. Для достижения этой цели утончающую вытяжку покрытия вместе с подложкой проводят в одну стадию в жидкой среде, которая не вызывает нарушения сплошности покрытия, но способствует образованию большого количества сквозных микротрещин в растягиваемой подложке. При этом известно, что одностадийная вытяжка в жидких средах позволяет изготовлять такие микропористые подложки из большинства наиболее распространенных аморфных и кристаллических полимеров (ПП, ПЭТФ, ПК, ПВХ, полиамиды и др.), причем подходящими средами являются общедоступные органические жидкости (спирты, алканы, хлоруглероды, кетоны и др.) [3]. Известно также, что образованию хорошо развитой системы микротрещин с общей пористостью до 1 см3/г полимера способствуют при вытяжке преимущественно физически активные жидкие среды, т.е. жидкости, которые смачивают полимер и снижают его межфазную поверхностную энергию на границе со средой, но не вызывают сильного набухания полимера [3].

Напротив, при вытяжке в инактивных жидких средах или в пластифицирующих жидкостях, вызывающих сильное (свыше 5-10%) набухание полимера и снижающие его Tс ниже температуры вытяжки, полимер обычно остается сплошным [3, 4]. Этому способствует малая толщина покрытия, которое успевает набухнуть и пластифицироваться за время контакта с жидкой средой при вытяжке, тогда как набухание в 10-100 раз более толстой подложки происходит гораздо медленнее. В особых случаях, когда полимер способен образовывать надмолекулярные структуры типа "хард эластик", как полипропилен, или быстро кристаллизоваться при контакте с жидкой средой, как аморфный ПЭТФ, трещины иногда могут возникать и при вытяжке в сильно пластифицирующих жидкостях. Однако эти полимеры используют в основном как материал для получения микропористых подложек.

Таким образом, путем простой одностадийной вытяжки в жидкой среде подложек с покрытием из другого полимера можно превратить исходную сплошную подложку в микропористый материал с хорошей проницаемостью, но сохранить сплошность утончающегося покрытия, если использовать жидкую среду, которая для полимерной подложки является физически активной, а для полимерного покрытия - пластифицирующей или физически инактивной средой. Полученную композиционную мембрану высушивают в изометрическом состоянии и при необходимости термофиксируют для повышения стабильности.

Для измерения величин проницаемости P, приведенных в примерах 1-5, использовали установку, создававшую перепад давления на мембране от 1 до 15 атм (обычно 5 атм). Коэффициент селективности α определяли как отношение проницаемостей чистых газов, т.е. αi/j = Pi/Pj .

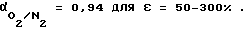

Пример 1. Исходную пленку из ПП толщиной 100 мкм с проницаемостью по кислороду  растягивают в гептане, пропаноле или четыреххлористом углероде до деформации ε , высушивают в изометрическом состоянии и термофиксируют при 100oС в течение 30 минут. Полученный микропористый материал имеет проницаемость

растягивают в гептане, пропаноле или четыреххлористом углероде до деформации ε , высушивают в изометрическом состоянии и термофиксируют при 100oС в течение 30 минут. Полученный микропористый материал имеет проницаемость  и коэффициент селективности по паре кислород/азот

и коэффициент селективности по паре кислород/азот  .

.

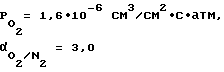

Пример 2. На исходную непористую пленку ПП толщиной 100 мкм наносят 5 слоев ПМП из 0,5% раствора в циклогексане с промежуточным высушиванием в течение 3 минут. Толщина получаемого покрытия из ПМП составляет примерно 1-2 мкм. В виде сплошной пленки толщиной 77 мкм ПМП имеет значения  и равновесную степень набухания в гептане более 20%. Покрытие вместе с подложкой растягивают в гептане до деформации ε , высушивают и термофиксируют в изометрическом состоянии в течение 30 минут при 100oС. Полученная композиционная мембрана имеет значения

и равновесную степень набухания в гептане более 20%. Покрытие вместе с подложкой растягивают в гептане до деформации ε , высушивают и термофиксируют в изометрическом состоянии в течение 30 минут при 100oС. Полученная композиционная мембрана имеет значения  Это соответствует параметрам покрытий из ПМП с эффективными толщинами около 0,3 и 0,2 мкм.

Это соответствует параметрам покрытий из ПМП с эффективными толщинами около 0,3 и 0,2 мкм.

Пример 3. Исходную пленку ПЭТФ со степенью кристалличности χ > 20%, толщиной 100 мкм и значением  растягивают в алифатических спиртах C2-C4, в алканах - C6-C10 или в четыреххлористом углероде до деформации ε и высушивают в изометрическом состоянии. После термофиксации (30 мин при 80oС) полученная микропористая подложка имеет значения

растягивают в алифатических спиртах C2-C4, в алканах - C6-C10 или в четыреххлористом углероде до деформации ε и высушивают в изометрическом состоянии. После термофиксации (30 мин при 80oС) полученная микропористая подложка имеет значения  в пропаноле. Без термофиксации подложка имеет значения

в пропаноле. Без термофиксации подложка имеет значения  соответственно.

соответственно.

Пример 4. На исходную непористую пленку ПЭТФ со степенью кристалличности χ > 20% и толщиной 100 мкм наносят из 4% раствора в дихлорэтане один слой бутадиен-сульфонового блоксополимера типа -(R1SO2R2)mR3(CH2CH= CHCH2)n-, где Ri - арильный радикал. Сплошная пленка этого блоксополимера при толщине 380 мкм имеет значения  и равновесную степень набухания в пропаноле свыше 10%. Покрытие вместе с подложкой растягивают до деформации ε в пропаноле и высушивают в изометрическом состоянии. Полученная композиционная мембрана с эффективной толщиной покрытия 1,7 мкм имеет значения

и равновесную степень набухания в пропаноле свыше 10%. Покрытие вместе с подложкой растягивают до деформации ε в пропаноле и высушивают в изометрическом состоянии. Полученная композиционная мембрана с эффективной толщиной покрытия 1,7 мкм имеет значения

Пример 5. На исходную пленку аморфного ПЭТФ толщиной 100 мкм наносят один слой бутадиен-сульфонового блоксополимера типа -(R1SO2R2)mR3(CH2CH=

CHCH2)n-, где Ri - арильный радикал, из 2% раствора в метилгептилкетоне. Покрытие вместе с подложкой растягивают при комнатной температуре до деформации ε в пропаноле и высушивают в изометрическом состоянии. Полученная композиционная мембрана имеет значения  .

.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОЛИМЕРНЫХ МЕМБРАН | 1994 |

|

RU2104762C1 |

| СПОСОБ ПОЛУЧЕНИЯ АСИММЕТРИЧНЫХ ПОЛИМЕРНЫХ МЕМБРАН | 1994 |

|

RU2104763C1 |

| АНАЛИЗАТОР СЕЛЕКТИВНОГО ОПРЕДЕЛЕНИЯ ВОДОРОДА В ГАЗАХ | 1997 |

|

RU2124718C1 |

| УСТРОЙСТВО ГЕРМЕТИЗАЦИИ ДИФФУЗИОННОЙ ЯЧЕЙКИ ДЛЯ ИЗМЕРЕНИЯ ПРОНИЦАЕМОСТИ ИЛИ ДИФФУЗИИ ЧЕРЕЗ МЕМБРАНЫ | 1991 |

|

RU2044300C1 |

| ТЕРМОСТОЙКИЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2123374C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИИМИДНОГО АНТИАДГЕЗИОННОГО ПОКРЫТИЯ | 1992 |

|

RU2021296C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЛЕННОДЕЙСТВУЮЩИХ УДОБРЕНИЙ | 1990 |

|

RU2023710C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ СВЕТА В КОГЕРЕНТНЫЙ АКТИВНЫМИ СРЕДАМИ МИКРОННОГО РАЗМЕРА | 1995 |

|

RU2106730C1 |

| ФОТОПРОВОДЯЩИЙ СЛОЙ | 1996 |

|

RU2120652C1 |

| РАСТВОРИМЫЕ ФОТОПРОВОДЯЩИЕ ПОЛИИМИДЫ | 1996 |

|

RU2124530C1 |

Использование: для разделения и концентрирования газов, паров и жидкостей в химической промышленности, биотехнологии и в медицине. Сущность изобретения: полимерную подложку вытягивают вместе с селективным покрытием в смачивающих жидких средах, приводящих к набуханию покрытия, превышающему 5 мас.%, но не вызывающих растворения, приводящего к нарушению сплошности покрытия.

Способ получения композиционных полимерных мембран, включающий утончение селективного покрытия путем вытяжки вместе с полимерной подложкой с образованием в ней микротрещин, отличающийся тем, что вытяжку селективного покрытия на сплошной полимерной подложке проводят в смачивающих жидких средах, приводящих к набуханию покрытия, превышающему 5 мас. но не вызывающих растворения, приводящего к нарушению сплошности покрытия.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, заявка, 269531, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4919856, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Волынский А.Л., Бакеев Н.Ф | |||

| Высокодисперсное ориентированное состояние полимеров | |||

| - М.: Химия, 1984, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Волынский А.Л | |||

| и др | |||

| - Высокомолекулярные соединения | |||

| Сер | |||

| А, 1987, т | |||

| Солесос | 1922 |

|

SU29A1 |

| Самопишущее устройство для регистрации нагрузки двигателей | 1925 |

|

SU2614A1 |

Авторы

Даты

1998-02-20—Публикация

1994-12-29—Подача