Изобретение относится к сушке термочувствительных материалов, например карналлита, кристаллогидратов, и может найти применение в химической, металлургической и других отраслях промышленности.

Известен способ проведения процессов в кипящем слое /КС/, включающий подачу охлаждающего агента в верхнюю часть оголовков и последующую подачу его через боковые горизонтальные каналы на обращенную к слою поверхность газораспределительного устройства /а. с. СССР N 589014, кл. F 27 B 15/10, 1978/, при этом охлаждающий агент подводится к каждому оголовку из подводящей системы, расположенной под газораспределительным устройством, где он омывается нагретым теплоносителем. Способ позволяет несколько охладить верхнюю часть оголовков и тем самым в какой-то мере уменьшить комкование материала и заплавление газораспределительного устройства.

Недостатком данного способа является малая эффективность охлаждения поверхности оголовка и прилегающей к нему части поверхности газораспределительного устройства, так как в процессе движения под газораспределительным устройством охлаждающий агент значительно нагревается.

Кроме того, техническая реализация данного способа проведения процессов в кипящем слое с охлаждением оголовков требует сложной конструкции оголовка и системы подвода охлаждающего агента к каждому оголовку.

Наиболее близким к предлагаемому способу по технической сущности и общим признакам является способ проведения процессов в кипящем слое, включающий подачу охлаждающего агента в полость коробчатого газораспределительного устройства аппарата кипящего слоя и ввод теплоносителя струями в слой из оголовков, установленных на верхней поверхности короба газораспределительного устройства и имеющих наклонные боковые каналы, через которые струи теплоносителя предварительно направляют на менее нагретую, чем он, и соприкасающуюся со слоем верхнюю поверхность короба газораспределительного устройства, а затем подают охлажденные на этой поверхности и отраженные от нее струи теплоносителя в слой. При этом охлаждение каждого ряда оголовков производится подаваемым отдельно единым потоком охлаждающего агента, который затем отводится под газораспределительное устройство параллельными струями через индивидуальные отводящие патрубки, размещенные коаксиально в трубчатых вкладышах, соединяющих верхнее и нижнее перфорированные днища короба. Сам ряд оголовков состоит из установленного на верхней поверхности короба над рядом трубчатых вкладышей и закрытого сверху продольного лотка, состоящего из двух частей. В верхнюю часть лотка подается охлаждающий воздух, а в боковых стенках нижней части, через которую проходят индивидуальные отводящие патрубки, имеются наклонные каналы /отверстия/, из которых выходит теплоноситель, поступающий через трубчатые вкладыши из подрешеточного пространства /а. с. СССР N 1101292, кл. B 01 J B/44, прототип/.

Недостатком известного способа является невозможность равномерного охлаждения оголовков в ряду, так как при последовательной подаче охлаждающего агента в оголовки его расход уменьшается по ходу движения, и на охлаждение первых оголовков подается значительно большее количество охлаждающего агента, чем на последующие. Кроме того, при "внутреннем" охлаждении оголовков через расположенные в них каналы часть поверхности, расположенная ниже охлаждаемого верха оголовка, остается неохлажденной, что приводит к значительным колебаниям температур на поверхности оголовков, а также увеличивает разность температур поверхностей оголовков и верхнего днища газораспределительного устройства. Кроме того, техническая реализация данного способа представляет собой значительные сложности из-за необходимости отдельного ввода охлаждающего агента в оголовки и значительного количества отводящих патрубков, особенно для крупномасштабных аппаратов.

Наиболее близким к предлагаемому для реализации заявляемого способа (прототипом) является аппарат кипящего слоя с устройствами для загрузки и выгрузки материала, включающий газораспределительное устройство, выполненное в виде полого короба, с патрубками для подвода и отвода охлаждающего агента, перфорированным верхним и нижним днищами, соединенными трубчатыми вкладышами с оголовками, имеющими боковые выходные каналы /щели/ для подачи теплоносителя в слой.

При этом в трубчатые вкладыши вставлены газоподводящие устройства в виде закрытых сверху и имеющих боковые /горизонтальные/ выходные каналы оголовков с установленными над оголовками экранами в виде уголков с расположенными под ними охлаждающими перфорированными в нижней части трубами. Через эти трубы или через полые перфорированные внизу уголки подается воздух для охлаждения оголовков. Головки и экран вместе взятые представляют собой оголовок. Щель, образованная нижней частью уголка и верхним днищем, образует выходной канал оголовка. В данной конструкции каналы соседних оголовков ориентированы навстречу друг другу и создают встречные струи сжижающего агента /а.с. СССР N 940829, кл. B 01 J B/44/.

Недостатком известного устройства является наличие экранов над оголовками и коммуникаций для подвода к ним охлаждающего агента, что значительно усложняет монтаж и обслуживание аппарата. Кроме того, весь охлаждающий воздух, подаваемый в экраны, поступает вместе с теплоносителем в виде очень широких плоских встречных струй непосредственно в слой, что способствует образованию газовых пузырей, затрудняет регулирование гидродинамического режима кипения материала и приводит к повышенному пылевыносу последнего из слоя. "Ворошение" оседающих в нижней части слоя крупных частиц материала и их продвижение по направлению к выгрузке затруднены. Это препятствует расширению интервала размеров частиц материала, обрабатываемого в кипящем слое.

Кроме того, в известном аппарате, как и во всех других аппаратах со струйным истечением ожижающего агента в слой, имеет место образование вихрей и пузырей, которое усиливается при наличии встречных струй ожижающего агента.

В ряде случаев при химическом взаимодействии между твердыми частицами и газообразным реагентом это снижает полноту реакции и приводит к перерасходу реагентов.

Изобретение служит снижению оплавления и комкования материала в кипящем слое, увеличению интервала размеров частиц, обрабатываемых в слое без комкования и повышения пылевыноса, уменьшению пульсаций слоя за счет разрушения вихрей и пузырей, образующихся при истечении газовых струй из оголовков при трении о поверхности газораспределительного устройства и оголовков из-за исключения столкновения газовых струй друг с другом, а также из-за уменьшения неравномерности значений температур обращенной к слою поверхности газораспределительного устройства и установленных на ней оголовков.

Как указано выше, все вышеизложенное обуславливает увеличение интервала размеров частиц, обрабатываемых в кипящем слое без комкования и повышения пылевыноса. Это достигается тем, что в способе проведения процессов в кипящем слое, включающем подачу охлаждающего агента в полость коробчатого газораспределительного устройства аппарата кипящего слоя и ввод теплоносителя струями в слой из оголовков, установленных на верхней поверхности короба газораспределительного устройства и имеющих наклонные боковые каналы, через которые струи теплоносителя предварительно направляют на менее нагретую, чем он, и соприкасающуюся со слоем поверхность, а затем подают охлажденные на этой поверхности и отраженные от нее струи теплоносителя в слой, направляя их по меньшей мере на один из ближайших оголовков.

При этом теплоноситель на выходе из оголовков может быть направлен на обращенную к слою верхнюю поверхность короба газораспределительного устройства под углом от 3 до 30o. Теплоноситель на выходе из оголовков может быть предварительно направлен на соприкасающиеся со слоем боковые стенки аппарата или расположенные на верхней поверхности короба пластины /перегородки/, а также таким образом, чтобы угол между горизонтальными проекциями векторов движения струи теплоносителя, отраженной от одной из поверхностей, соприкасающихся со слоем, и струи теплоносителя, вышедшей из одного из близлежащих оголовков, не превышал 90o.

А также тем, что в аппарате кипящего слоя с устройствами для загрузки и выгрузки материала, включающем газораспределительное устройство, выполненное в виде полого короба с патрубками для подвода и отвода охлаждающего агента, перфорированными верхними и нижними днищами, соединенными трубчатыми вкладышами, каждый из которых снабжен закрытым сверху оголовком, имеющим боковые выходные каналы для подачи струй теплоносителя в слой, по крайней мере у части оголовков выходные каналы выполнены наклонно к поверхности верхнего днища; при этом в сечении канала, перпендикулярном его оси, соотношение ширины к высоте равно /1,0 -50,0/:1, а отношение длины выходного канала оголовка к его высоте больше или равно 1,2.

По меньшей мере часть верхней и нижней поверхности, образующей выходной канал оголовка, может быть выполнена дугообразной. Аппарат может быть выполнен также так, что по меньшей мере один ряд трубчатых вкладышей, расположенный в центре газораспределительного устройства, снабжен оголовками с несколькими выходными каналами, а один или несколько периферийных замкнутых рядов трубчатых вкладышей расположены по форме периметра верхнего днища; при этом их оголовки имеют по одному выходному каналу, ориентированному по или против часовой стрелки в направлении между линией кратчайшего расстояния от оголовка до нижней части боковой стенки аппарата или пластины /перегородки/, расположенной на верхнем днище, и близлежащим оголовком этого же ряда. Возможно также выполнение аппарата таким образом, что по меньшей мере у части оголовков выходные каналы ориентированы в направлении устройства для выгрузки готового продукта.

Указанные отличительные признаки позволяют направить выходящий из оголовка теплоноситель на одну из поверхностей, соприкасающихся со слоем, охладить его на этой поверхности и после отражения от нее направить теплоноситель для охлаждения поверхности близлежащего оголовка и тем самым обеспечить минимальный разброс /выравнивание/ температуры как на самой поверхности верхнего днища, так и на поверхности оголовков.

Охлаждение теплоносителя происходит при его направлении на любую из указанных выше поверхностей, так как они имеют температуру много ниже температуры теплоносителя. Верхнее днище коробчатого газораспределительного устройства охлаждается вводимым в короб охлаждающим агентом, боковые стенки аппарата и пластины /перегородки/ - движущимися частицами обрабатываемого материала, температура которых всегда ниже температуры поступающего в слой теплоносителя. Без этого условия теплообмен в аппарате и, следовательно, тепловая обработка материала в кипящем слое были бы невозможны, так как тепловой КПД процесса был бы равен нулю.

Направление струи теплоносителя из оголовка на верхнюю поверхность короба под углом от 3 до 30o позволяет при реально существующих расстояниях между оголовками и конструкций последних направить отраженную струю по меньшей мере на один из близлежащих оголовков.

Направление охлажденной струи теплоносителя, отраженной от одной из поверхностей, по меньшей мере на один из ближайших оголовков, при значении угла между горизонтальными проекциями векторов движения струи отраженного от поверхности теплоносителя и струи теплоносителя, вышедшего из одного из близлежащих оголовков, не выше 90o обеспечивает охлаждение каждого оголовка направленной на него струей. При угле больше 90o происходит столкновение и взаимное гашение струй теплоносителя, истекающих из оголовков, вследствие чего становится неэффективным их охлаждение. Струи могут быть также направлены на два и более ближайших оголовка, что обусловливается подбором скоростей для максимального снижения температуры поверхности оголовка.

Для оценки эффективности охлаждения, значений пульсации и обоснования выбранных пределов углов направления теплоносителя на обращенную к слою поверхность, углов между горизонтальными проекциями векторов движения струй теплоносителя, а также выполненных в аппарате соотношения ширины к высоте выходного канала и отношения длины выходного канала оголовка к его высоте, были выполнены испытания на оголовках с выходными каналами различной геометрии.

Измерение температур производилось на поверхности оголовков и на обращенной к слою поверхности газораспределительного устройства в точках, расположенных на расстоянии 0,1R, 0,3R, 0,7R, 0,9R, где R - радиус этой поверхности. Контролировалась разница между наибольшим и наименьшим измеренными значениями. Также измеряли пульсации слоя. Измерения производились дифференциальным манометром типа "Сапфир" и регистрировались самописцем КСФЛ-2.

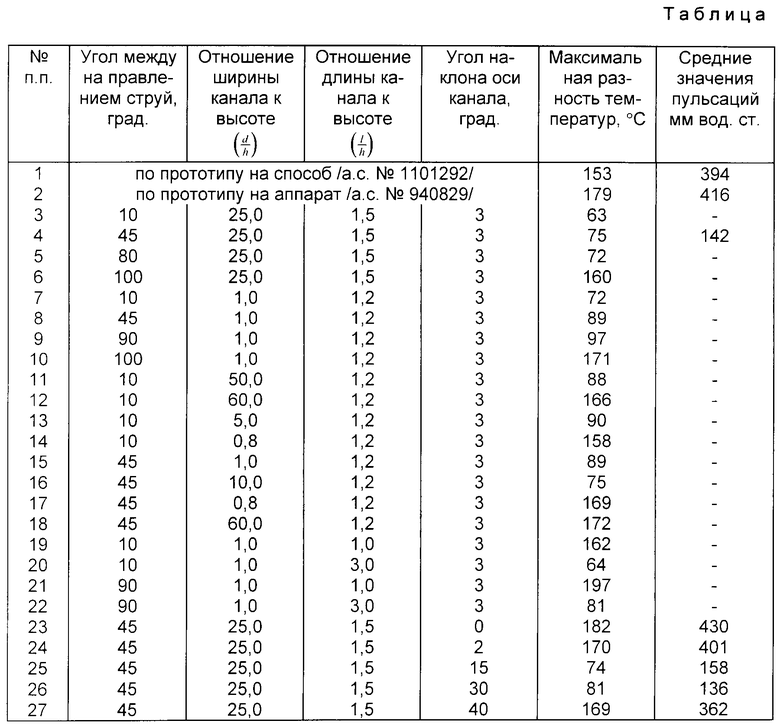

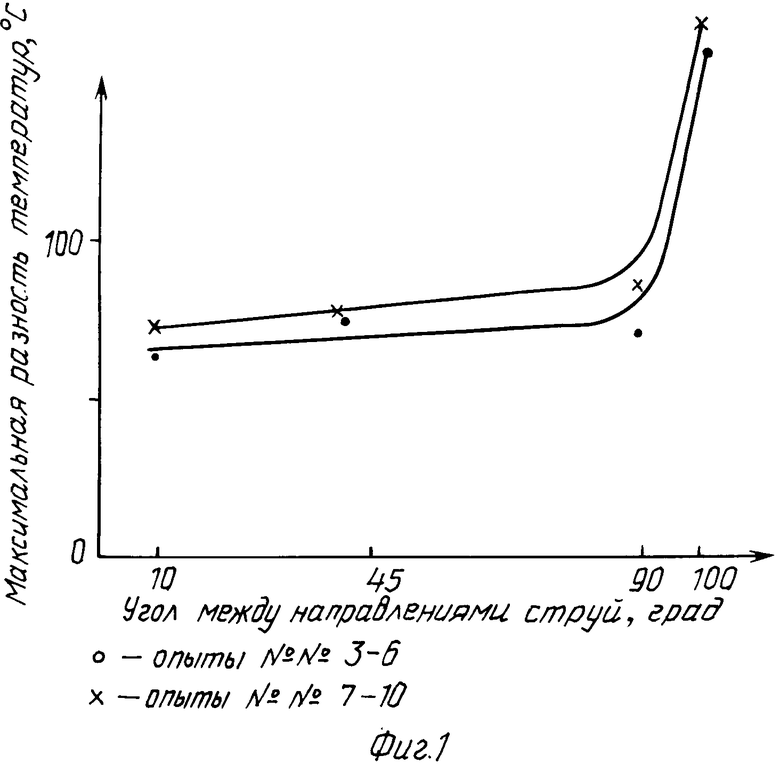

Результаты измерений для оголовков, имеющих каналы с различной геометрией, представлены в табл. 1 и изображены графически на фиг. 1 - 4. Фиг. 5 - 12 иллюстрируют реализацию предложенных способа и аппарата с кипящим слоем.

В табл. 1 в графах 2 - 5 представлены параметры опытов /угол между направлениями струй, отношение длины и ширины канала к его высоте, угол наклона оси канала/, а в графах 6 и 7 - полученные при измерениях показатели /максимальная разность температур и средние значения пульсаций/.

На фиг. 1 представлена зависимость максимальной разности температур поверхности оголовков от угла между горизонтальными проекциями векторов движения /направлениями/ струй теплоносителя.

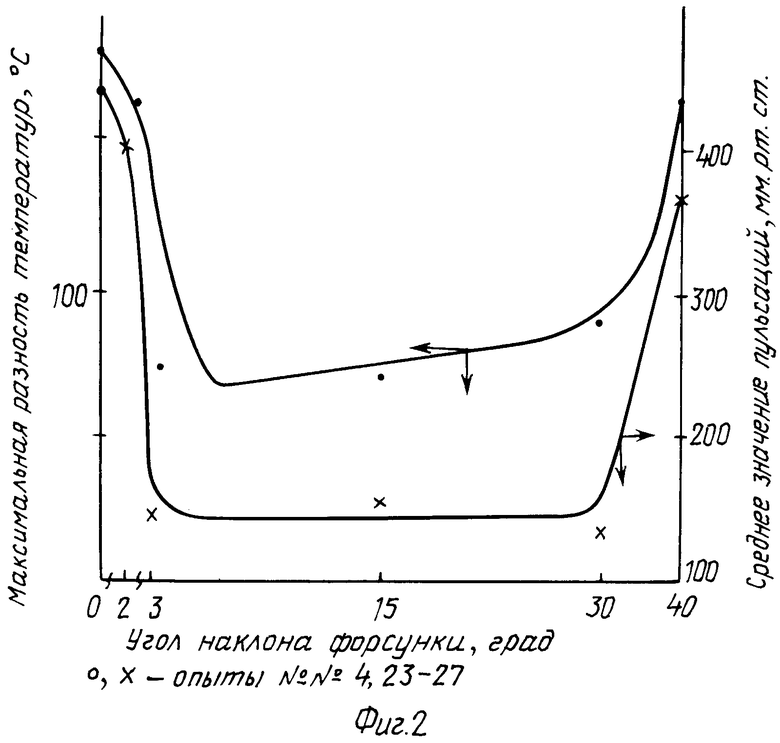

На фиг. 2 представлена зависимость максимальной разницы температур поверхности оголовков и среднего значения пульсаций давления в слое от угла наклона выходной оси оголовка /форсунки/ к верхней поверхности короба /верхнему днищу/ газораспределительного устройства.

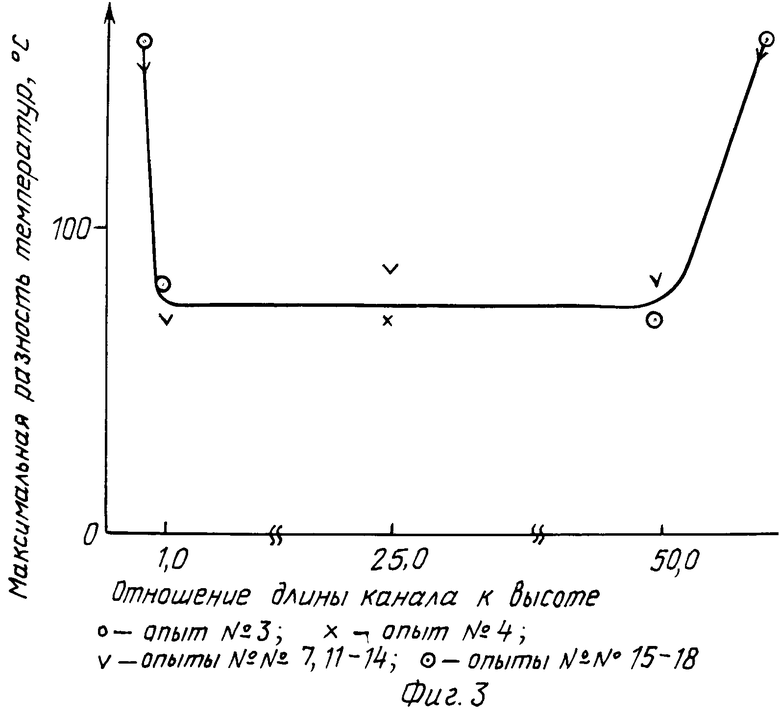

На фиг. 3 представлена зависимость максимальной разности температур поверхности оголовков от отношения длины выходного канала оголовка к высоте этого канала.

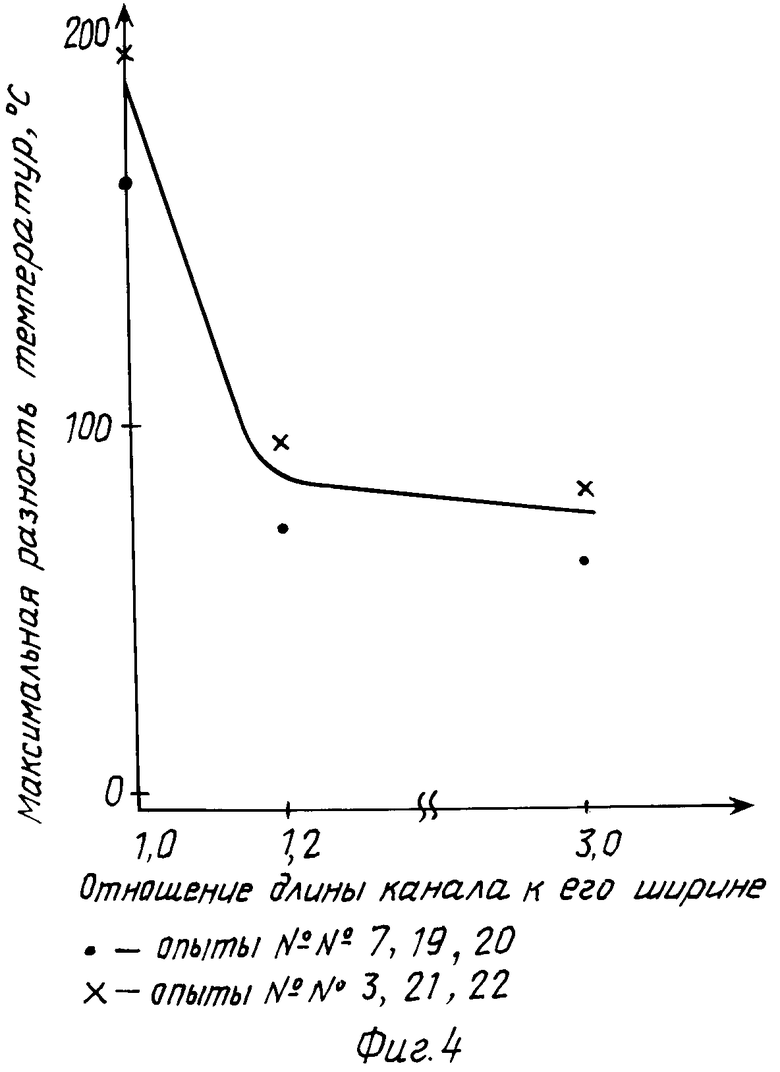

На фиг. 4 представлена зависимость максимальной разности температур поверхности оголовков от отношения длины выходного канала оголовка к ширине этого канала.

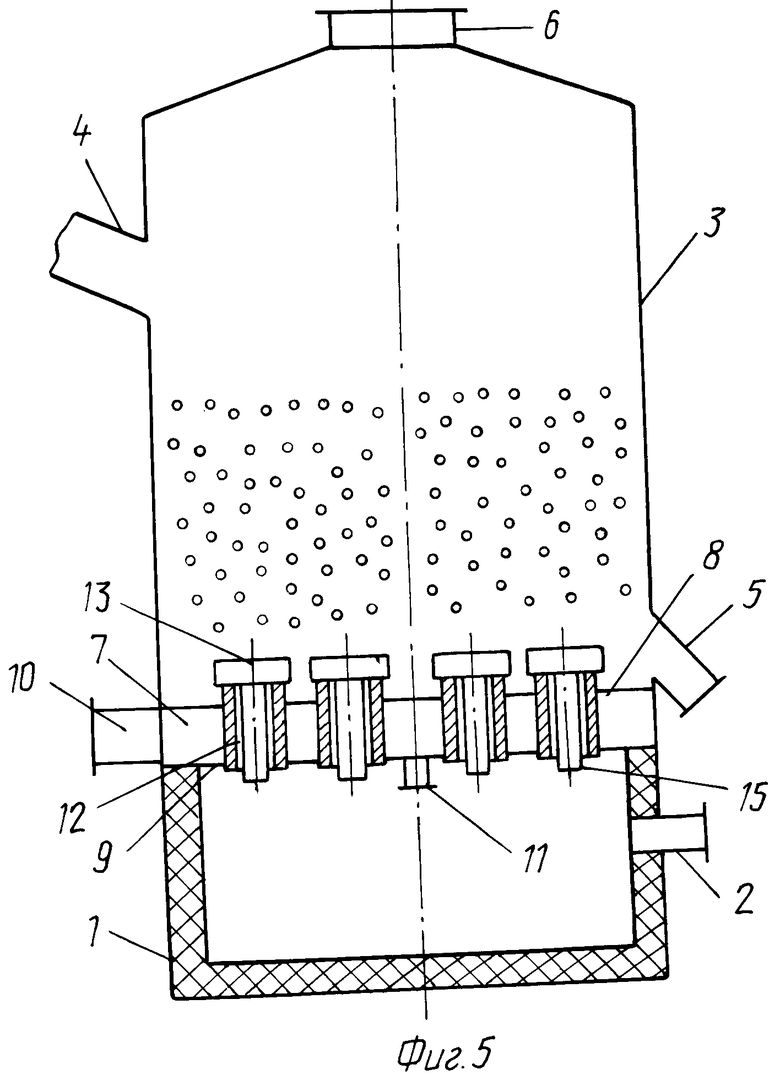

На фиг. 5 изображен вертикальный разрез однокамерного круглого аппарата кипящего слоя, в котором предложенный способ реализуется. Для этой же цели пригодны прямоугольные однокамерные и многокамерные аппараты, имеющие признаки, перечисленные выше. Цифрами на фиг. 5 обозначены элементы /узлы/ аппарата, упоминаемые ниже при описании конструкции аппарата, его работы, а также при описании осуществления предложенного способа.

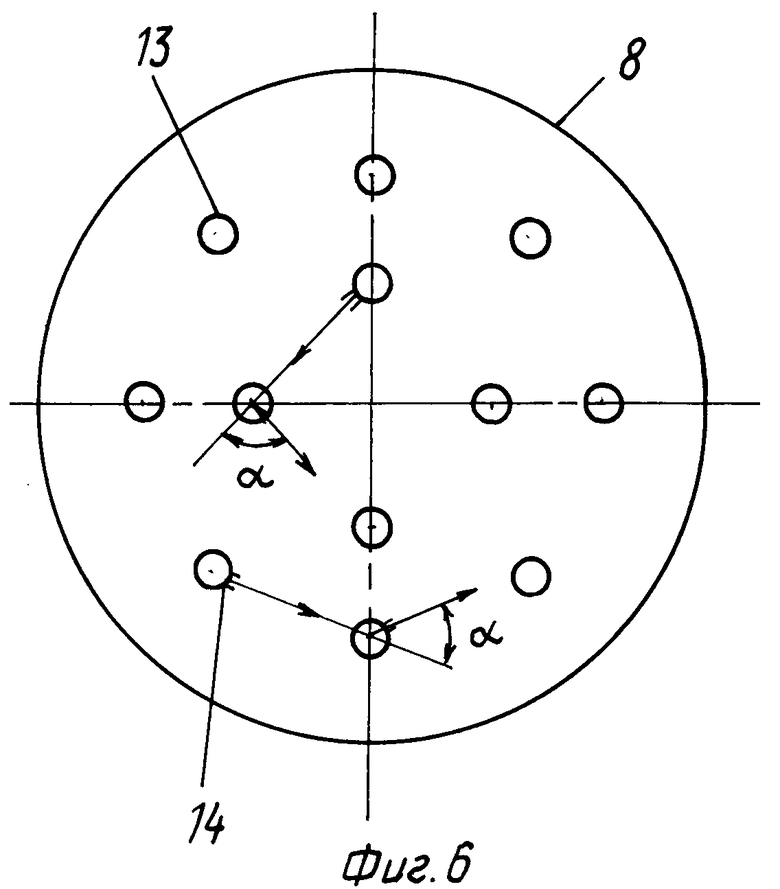

На фиг. 6 изображен вид сверху на газораспределительное устройство /решетку/ круглого аппарата кипящего слоя, где оголовки условно изображены кружочками 13, а их боковые выходные каналы - черными прямоугольниками 14. Горизонтальные проекции струй теплоносителя, вытекающих из оголовков, направленных на поверхность верхнего днища короба газораспределительного устройства и отраженных от последнего, изображены стрелками. Там же буквами α обозначены углы между направлениями струй. В данном конкретном случае /отражение от поверхности верхнего днища/ горизонтальные проекции струй, выходящих из оголовков и отраженных от поверхности верхнего днища, совпадают. При указанном на фиг. 6 расположении оголовков 13 углы α между горизонтальными проекциями векторов движения струй теплоносителя не превышают 90o.

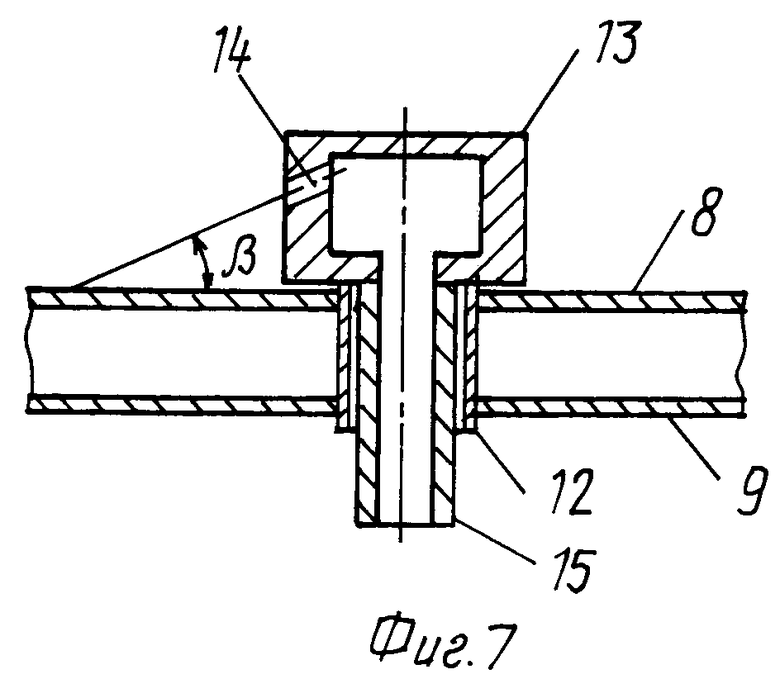

На фиг. 7 изображен вертикальный разрез газораспределительного устройства с верхним 8 и нижним 9 днищами, трубчатым вкладышем 12 с оголовком 13, имеющим хвостовик 15 и боковой выходной канал 14. На этой фиг. указан угол β между направлением струи теплоносителя и поверхностью верхнего днища 8. Фиг. 7 демонстрирует реализацию признака, обеспечивающего ввод струи под углом от 3 до 30o.

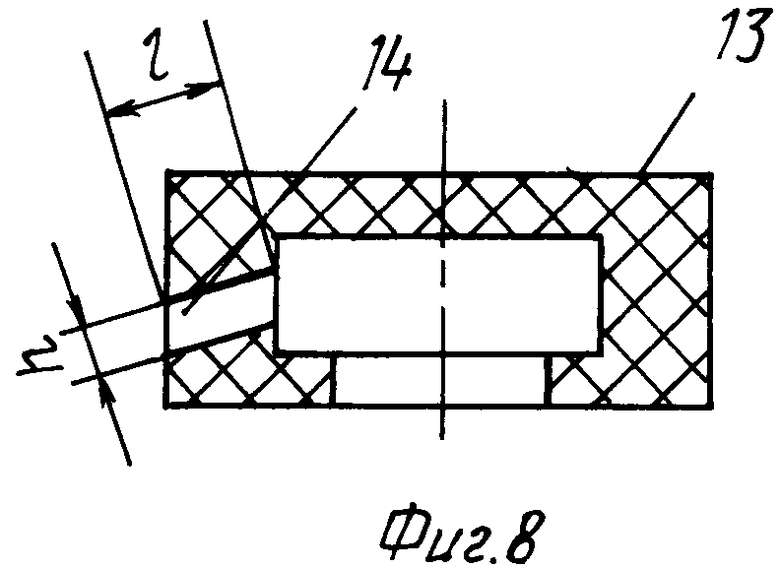

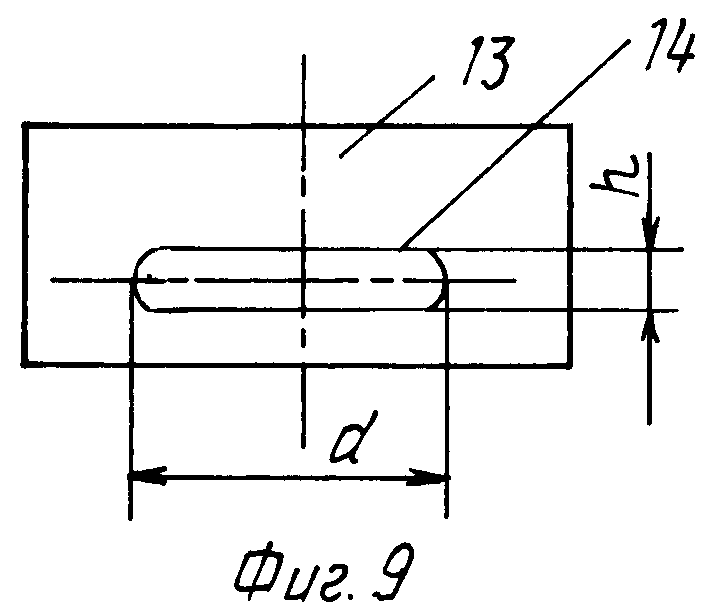

На фиг. 8 и 9 схематично показаны вертикальный разрез верхней части оголовка 13 и вид сбоку, со стороны его выходного канала 14.

Фиг. 8 и 9 иллюстрируют соотношение ширины d к высоте h канала, которое равно /1,0 - 50,0/:1, а также соотношение его длины l к высоте h, большее, чем 1,2.

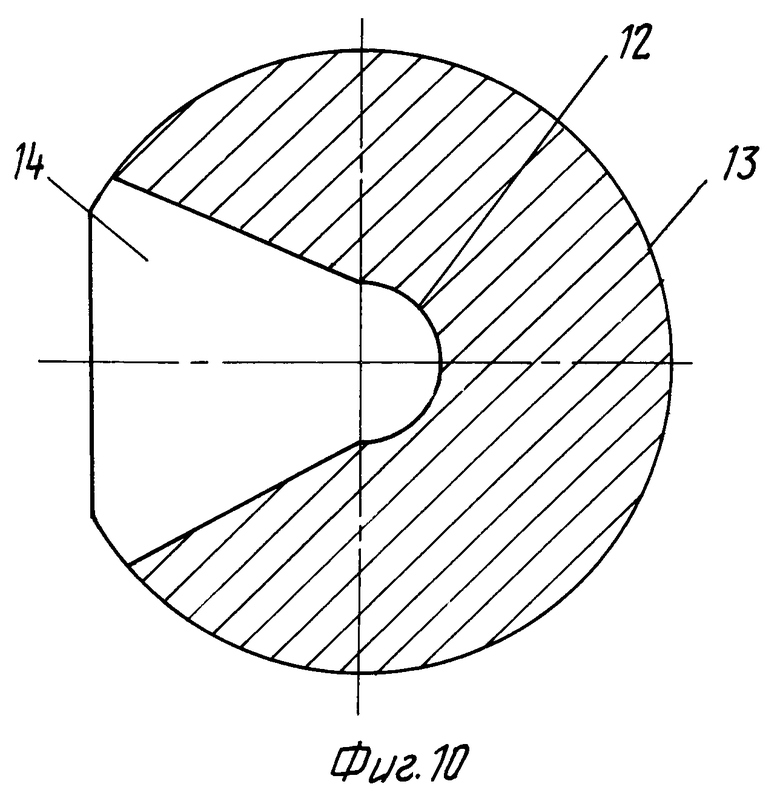

На фиг. 10 изображен разрез верхней части оголовка 13, где показан вариант, когда часть поверхности, образующей выходной канал 14 оголовка, выполнена дугообразной.

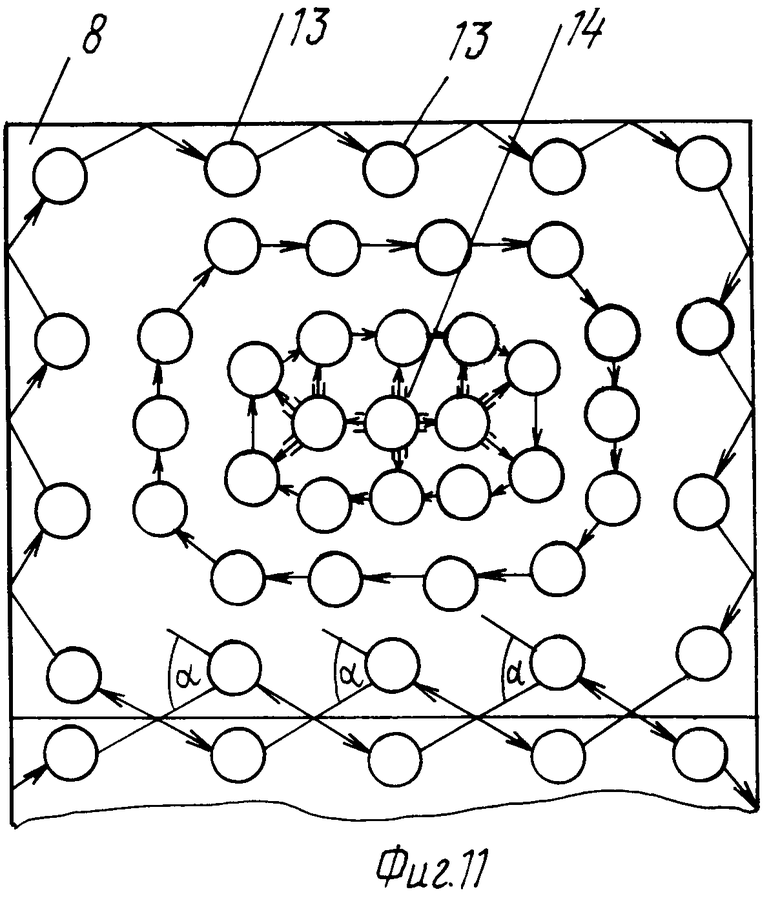

На фиг. 11 изображен вид сверху на газораспределительную решетку прямоугольного аппарата КС, или на одну из крайних секций такого аппарата /вторая секция изображена с обрывом/. В последнем случае нижняя горизонтальная линия изображает не стенку аппарата, а перегородку между его прямоугольными в плане секциями. В обоих случаях в центральной части решетки установлены оголовки с несколькими боковыми каналами, направленными на верхнюю поверхность днища. В среднем ряду показаны оголовки с одним каналом, направленным на ту же поверхность. В крайнем ряду показаны оголовки с одним каналом, направленным на боковую стенку аппарата, или на перегородку между его прямоугольными стенками. Стрелками показаны горизонтальные проекции струй, выходящих из оголовков и отраженных от одной из перечисленных выше поверхностей. В случае, когда струя направлена не на поверхность верхнего днища, а на обращенную к слою боковую поверхность стенок аппарата или на перегородку, направление горизонтальной проекции отраженной струи не совпадает с направлением струи, вышедшей из оголовка.

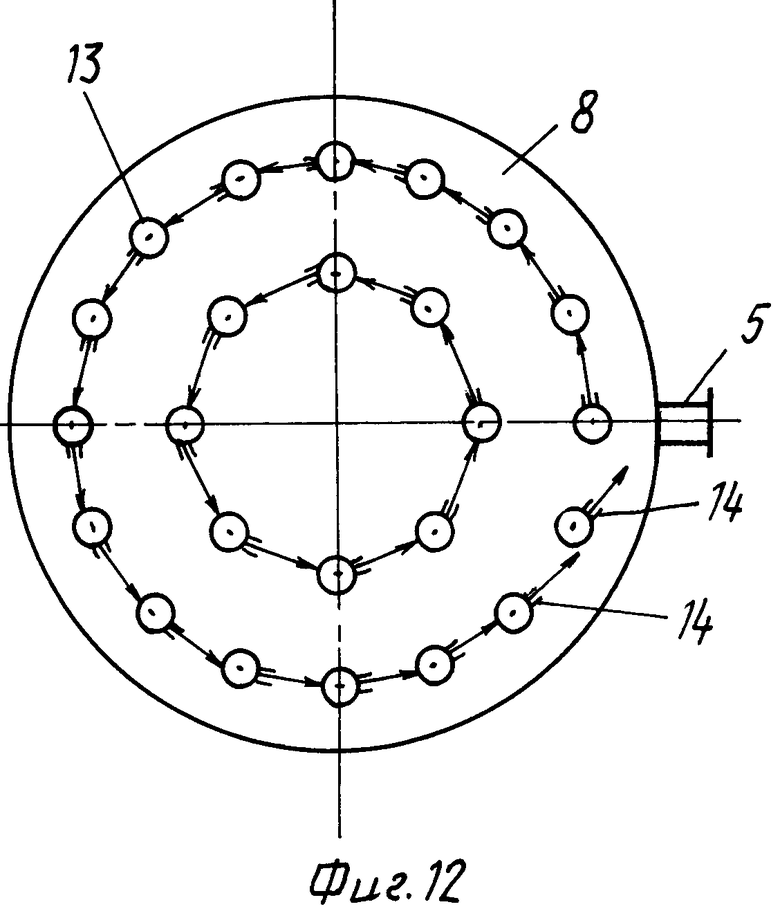

На фиг. 12 представлено в плане газораспределительное устройство, в котором часть выходных каналов 14 ориентирована в направлении устройства для выгрузки готового продукта 5.

Из фиг. 1 следует, что при угле между проекциями струй, превышающем 90o, имеет место резкое увеличение неоднородности поля температур, т.е. снижение эффекта от изображения.

Направление теплоносителя на обращенную к слою поверхность газораспределительного устройства под углом от 3 до 30o обеспечивает более полное попадание отраженной от этой поверхности струи теплоносителя на ближайший оголовок и за счет этого позволяет снизить температуру на всей его поверхности и уменьшить разброс температур в различных точках поверхности газораспределительного устройства.

Данные из табл. 1, определяющие границы диапазона по углам наклона струй, вытекающих из оголовков, к верхней поверхности короба, подтверждающие снижение неравномерности температур и средних значений пульсации, приведены на фиг. 2.

Из фиг. 2 следует, что в заявленном интервале углов пульсации слоя уменьшаются. Это связано с разрушением вихрей и газовых пузырей при ударе отраженных струй теплоносителя о поверхность оголовка. Разрушение вихрей и газовых пузырей происходит как за счет диссипационных процессов /трения/, так и за счет термического разрушения /взрыва/ пузырей вследствие несимметричного теплопереноса от нагретой поверхности оголовка к пузырю.

При превышении угла выше 30o уменьшается время контакта теплоносителя с охлажденной поверхностью, что уменьшает теплосъем с поверхности оголовка и понижает эффект от уменьшения температуры теплоносителя. Кроме того, на поверхности образуются вихри, формирующие газовые пузыри. Это приводит к раскачке слоя, т.е. увеличению его вертикальных пульсаций, что нежелательно.

При уменьшении угла ниже величины 3o струя теплоносителя, в основном, не достигает поверхности днища из-за наличия выталкивающей вверх силы; также происходит наложение двух следующих друг за другом струй из соседних оголовков, причем с существенно различными кинетическими энергиями. Их взаимодействие способствует образованию вихрей и увеличению вертикальных пульсаций слоя.

Для эффективного охлаждения необходимо одновременно сформировать сами струи, вытекающие из оголовков, с тем, чтобы их дальнобойность оказалась достаточной и обеспечила бы попадание отраженной охлажденной струи на поверхность следующего оголовка. Для этого, как указано выше, выходные каналы выполнены наклонно к поверхности верхнего днища; при этом в сечении канала, перпендикулярном его оси, соотношение ширины /d/ к высоте /h/ равно /1,0 - 50,0/: 1, а отношение длины выходного канала /l/ к высоте этого канала /h/ больше или равно 1,2.

При соотношении d/h <1,0 формируется слишком узкая струя с малой площадью соприкосновения с холодной поверхностью, что делает неэффективным процесс теплообмена.

При увеличении отношения d/h свыше 50,0 формируется слишком широкая струя с малой дальнобойностью из-за диссипации кинетической энергии при трении струи об обращенную к слою охлаждаемую поверхность газораспределительного устройства. Кроме того, при слишком малой высоте h канала увеличивается вероятность его забивания пылевыми частицами. При этом обязательным является условие, определяющее отношение длины выходного канала к высоте этого канала l/h большим или равным 1,2. Это значение характеризует минимальную длину, позволяющую сформировать устойчивую струю теплоносителя и произвести эффективное охлаждение последующего или последующих оголовков при указанных выше условиях.

Изложенные выше положения иллюстрируются результатами, представленными на фиг. 3 и 4. Из этих фигур следует, что выполненное устройство согласно данному изобретению позволяет существенно снизить разброс температуры поверхности.

Верхняя и нижняя поверхности, образующие выходной канал, могут быть частично или полностью выполненными дугообразными /фиг. 10/. При этом за счет криволинейности имеет место дополнительное расширение струи, что приводит к дополнительному "ворошению" частиц. Наиболее технологично такой канал может быть изготовлен в оголовках с круглым поперечным сечением или в оголовках, изготовленных из толстостенных труб.

Целесообразно /фиг. 11/ выполнение аппарата, в котором по меньшей мере один ряд трубчатых вкладышей, расположенный в центре газораспределительного устройства, снабжен оголовками с несколькими выходными каналами, а один или несколько периферийных замкнутых рядов расположены по форме периметра верхнего днища, при этом в периферийных рядах оголовки имеют по одному выходному каналу, ориентированному по или против часовой стрелки на ближайший оголовок этого ряда, либо в направлении между линией кратчайшего расстояния от оголовка до нижней части боковой стенки аппарата или пластины /перегородки/, расположенной на верхнем днище, и близлежащим оголовком этого же ряда. Последнее особенно целесообразно для прямоугольных однокамерных или секционированных перегородками /многокамерных/ аппаратов КС. В средних замкнутых рядах оголовки могут быть снабжены одним каналом, ориентированным по или против часовой стрелки в направлении близлежащего оголовка того же ряда.

Выполнение по меньшей мере одного центрального ряда оголовков с несколькими выходными каналами обеспечивает интенсивную турбулизацию газового потока в центре аппарата, куда поступает основная масса исходного влажного материала и где существует наибольшая вероятность залипания газораспределительного устройства.

Интенсивное перемешивание газового потока с материалом разрушает комки и поддерживает частицы во взвешенном состоянии, не давая им возможности осесть на горизонтальную поверхность.

Эвакуация влажного и подсушенного продукта из центральной части аппарата обеспечивается не только радиально направленным потоком из оголовков, расположенных в этой части, но и центробежными силами, которые создаются за счет квазитангенциального движения теплоносителя. Это обеспечивается выполнением оголовков, расположенных в одном или нескольких периферийных рядах, с одним выходным каналом, ориентированным по или против часовой стрелки в направлении между линией кратчайшего расстояния от оголовка до нижней части боковой стенки аппарата или пластины /перегородки/, расположенной на верхнем днище, и близлежащим оголовком этого же ряда, а также выполнением в этих, а также в средних рядах оголовков с одним каналом, ориентированным по или против часовой стрелки в направлении близрасположенного оголовка того же ряда. Кроме того, центробежный эффект упорядочивает движение твердых частиц, что позволяет уменьшить пылевынос и улучшает теплообмен между ними и теплоносителем. Последнее дает возможность уменьшить перегрев высушиваемого материала и по существу дополняет основное техническое решение. Количество центральных рядов трубчатых вкладышей, снабженных оголовками с несколькими выходными каналами, а также с одним выходным каналом, направленным на верхнее днище, обусловливается диаметром аппарата и увеличивается с ростом его габаритов.

Также целесообразно такое выполнение аппарата /фиг. 12/, что по меньшей мере у части оголовков выходные каналы ориентированы в направлении устройства для выгрузки готового продукта. Это улучшает условия совместной выгрузки крупно- и мелкодисперсных частиц, уменьшает пылевынос. Данное усовершенствование основного технического решения особенно полезно при сушке продукта, у которого имеется значительный разброс между размерами крупных и мелких частиц. Количество оголовков, выходные каналы которых ориентированы в направлении устройства для выгрузки готового продукта, зависит от требований, предъявляемых к процессу, проводимому в аппарате. При необходимости уменьшить пылевынос, в сторону выгрузки ориентирована небольшая часть оголовков, расположенных вблизи нее. При необходимости увеличить диапазон обрабатываемых в аппарате частиц в строну выгрузки целесообразно ориентировать большую часть выходных каналов оголовков.

Аппарат с кипящим слоем /фиг. 5/ включает в себя футерованный корпус 1 с патрубком для ввода теплоносителя 2, рабочую камеру 3 с патрубком подачи влажного материала 4, устройством для выгрузки готового продукта 5, патрубком для вывода отработанного теплоносителя 6. Между футерованным корпусом 1 и рабочей камерой 3 расположено газораспределительное устройство в виде плоского короба 7, включающее перфорированные верхнее 8 и нижнее 9 днища, патрубки для подвода 10 и отвода 11 охлаждающего агента. Перфорированные днища 8 и 9 соединены трубчатыми вкладышами 12 с вставленными в них оголовками 13, имеющими боковые выходные каналы 14 /фиг. 6 - 10/ для подачи теплоносителя в слой, а также хвостовики 15, соединяющие верхнюю часть оголовков 13 с пространством под газораспределительным устройством 7.

Способ осуществляется следующим образом.

Нагретый топочный газ под давлением подводят через патрубок 2 в футерованный корпус 1 под газораспределительное устройство 7. Газ пропускают через хвостовики 15 оголовков 13, вставленные в трубчатые вкладыши 12. Затем газ попадает в верхнюю часть оголовков 13 и, выходя из колпачков через выходные каналы 14, создает кипение материала в рабочей камере 3 над перфорированным верхним днищем 8 газораспределительного устройства 7. Отработанный топочный газ отводят через патрубок 6. Оплавление материала и его налипание на верхнем днище 8 предотвращают, охлаждая последнее путем подачи через патрубок 10 охлаждающего воздуха во внутреннюю полость коробчатого газораспределительного устройства 7. Отработанный нагретый воздух направляют из внутренней полости газораспределительного устройства 7 через патрубок 11 в футерованный корпус, где он смешивается с топочными газами. Температуру поверхности самого оголовка снижают, направляя струю из бокового канала соседнего оголовка на соприкасающуюся со слоем поверхность верхнего днища 8 или боковых стенок аппарата, изображенного на фиг. 5. За счет контакта с одной из этих поверхностей, менее нагретых, чем сам теплоноситель, температура последнего уменьшается.

В результате выходящий из оголовков нагретый газ попадает на одну из менее нагретых, чем он, поверхностей и охлаждается. Охлажденный газ отражается от одной из этих поверхностей и попадает на ближащий нагретый оголовок этого же ряда и охлаждает последний. Направление теплоносителя на обращенную к слою поверхность верхнего днища 8 может быть реализовано в предложенном способе выполнением выходных каналов 14, оси которых наклонены к поверхности газораспределительного устройства 8 под углом 3 - 30o, а также тем, что угол между горизонтальными проекциями векторов движения струй теплоносителя не превышает 90o.

Примечание: способ описан применительно к изображенному на фиг. 5 круглому однокамерному аппарату, где нет экранов или перегородок. Однако, как указано выше, все в описании относится также и к прямоугольному многокамерному аппарату, разделенному на секции перегородками, установленными на верхнем днище газораспределительного устройства, а также к однокамерному аппарату с направляющими пластинами /перегородками/ в слое.

Аппарат кипящего слоя /фиг. 5/ работает следующим образом.

Влажный материал подают через патрубок 4 в рабочую камеру 3, где он попадает в кипящий слой, образованный твердыми частицами при прохождении сквозь рабочую камеру 3 горячего теплоносителя, поступающего через боковые выходные каналы 14 оголовков 13. Теплоноситель подают через патрубки 2 в футерованный корпус 1, откуда он поступает в оголовки 13 через хвостовики последних 15, вставленные в трубчатые вкладыши 12, установленные в газораспределительном устройстве 7, образованном верхним 8 и нижним 9 перфорированными днищами.

Высушенный материал выгружают из рабочей камеры 3 через устройство для выгрузки готового продукта 5, а отработанный теплоноситель выводят через патрубок 6.

Эффект от предлагаемого способа определяется особенностями движения газовых струй, обеспечивающих охлаждение соприкасающихся со слоем материала верхней частью оголовков и уменьшение неравномерности значений температур обращенных к слою поверхности газораспределительного устройства и верхней частью установленных на ней оголовков.

Направление охлажденного на поверхности газораспределительного устройства теплоносителя по меньшей мере на один из близлежащих оголовков при значении угла между горизонтальными проекциями векторов движения струй теплоносителя не выше 90o обеспечивает эффективное охлаждение оголовков. При угле больше 90o столкновение струй приводит к гашению их энергии, и охлаждение оголовков оказывается неэффективным. Направление струй на два и более оголовков обусловливается подбором скоростей для максимального уменьшения температуры поверхности оголовков.

Теплосъем оказывается наибольшим при выполнении условия о направлении теплоносителя на обращенную к слою поверхность газораспределительного устройства под углом от 3 до 30o. При значительных углах наклона струи больше 30o при ударе струи о поверхность образуются вихри, формирующие газовые пузыри, что уменьшает контакт охлажденного теплоносителя с оголовками и, кроме того, увеличивает амплитуду вертикальных пульсаций слоя. При углах наклона, меньших 3o, происходит наложение двух следующих друг за другом струй, что приводит к аналогичным следствиям.

Эффект от предлагаемого решения, связанного с геометрическими размерами выпускных каналов оголовков, связан с формированием струй теплоносителя.

Для вертикального канала /соотношение ширины к высоте менее 1:1/ формируется узкая струя с малой площадью соприкосновения с холодной поверхностью, что делает неэффективным процесс теплообмена.

Для плоской широкой струи /соотношение ширины к высоте более 50:1/ характерна малая дальнобойность из-за диссипации кинетической энергии при трении струи об обращенную к слою охлажденную поверхность газораспределительного устройства.

При этом необходимо, чтобы отношение длины выходного канала к его высоте превышало величину 1,2. Это условие обеспечивает формирование устойчивой струи теплоносителя и эффективное охлаждение последующих оголовков.

Выполнение части нижней и верхней поверхностей, образующих выходной канал оголовка, дугообразными обеспечивает дополнительное расширение струи, что приводит к интенсификации движения частиц в нижней части устройства, непосредственно прилегающей к поверхности газораспределительного устройства, и уменьшает их комкование.

Наиболее удобно выполнение канала, в котором дугообразными являются обе поверхности полностью. Это реализуется при изготовлении оголовков из толстостенных труб.

Выполнение центрального ряда оголовков с несколькими выходными каналами обеспечивает интенсивную турбулизацию газового потока в центре аппарата, куда поступает основная масса исходного материала и где существует наибольшая вероятность залипания газораспределительного устройства. Интенсивное перемешивание газового потока с материалом разрушает комки и поддерживает частицы во взвешенном состоянии, не давая им возможности осесть на газораспределительном устройстве. Те же оголовки с несколькими выходными каналами обеспечивают передвижение влажных частиц из центральной в периферийную зону слоя. Эта функция определяет количество рядов оголовков с несколькими выходными каналами, которое увеличивается с ростом диаметра аппарата. При этом вывод частиц из центральной зоны обеспечивается центробежными силами, которые создаются в слое за счет выполнения оголовков, расположенных в средних рядах, с одним выходным каналом, ориентированным по или против часовой стрелки в направлении близкорасположенного оголовка этого же ряда и расположением оголовков, расположенных в одном или нескольких периферийных рядах, также с одним выходным каналом, ориентированным по или против часовой стрелки, но в направлении между линией кратчайшего расстояния от оголовка до нижней части боковой стенки аппарата или пластины /перегородки/, расположенной на верхнем днище, и близлежащим оголовком этого же ряда. Центробежный эффект также упорядочивает движение твердых частиц, что улучшает эффективность теплообмена и уменьшает вынос пыли из слоя.

Ориентация по меньшей мере части выходных каналов в направлении устройства для выгрузки готового продукта позволяет уменьшить унос мелких фракций, что особенно полезно при сушке продуктов со значительным разбросом размеров частиц.

В зависимости от дисперсного состава частиц для стабилизации процесса выгрузки в сторону устройства для выгрузки следует ориентировать каналы от небольшой части до всех оголовков.

Пример выполнения способа.

В прямоугольном аппарате кипящего слоя сечением 0,8 м2 производили обезвоживание дробленого плавления бишофита Карабогазгола с содержанием /по массе/ хлорида магния ≈45%, хлоридов калия и натрия 2 - 3%, остальное - вода. Этот материал был выбран как наиболее легкоплавкий /tплавл.-116o/, комкующийся и гидролизующийся продукт. Размеры частиц находились в диапазоне 0,3 - 5,0 мм. Температуру теплоносителя под решеткой поддерживали в пределах 300 - 500oC, а в слое - от 160 до 170oC. Газораспределительное устройство было выполнено в виде короба, через полую часть которого подавали воздух для охлаждения верхней, обращенной к слою поверхности. Теплоноситель вводили в слой через хвостовики оголовков, вставленных в трубчатые вкладыши, и далее через выходные каналы оголовков. Число вкладышей с оголовками - 25. Каналы оголовков были наклонены к обращенной к слою поверхности под углом 15o. Углы между горизонтальными проекциями струй /или, что то же самое, между горизонтальными проекциями осей выходных каналов/ в зависимости от места расположения оголовка на верхней поверхности газораспределительного устройства составляли от нуля до 90o. Ширина выходного канала оголовка составляла 70 мм, высота - 7 мм, а длина - 30 мм, что соответствовало отношению ширины к высоте, равному 10, а длины к высоте - 4,3. Нижние и верхние поверхности выходных каналов были выполнены дугообразными. Пять оголовков центрального ряда имели по три выходных канала. Остальные оголовки были расположены замкнутыми рядами по форме, близкой к прямоугольнику. Эти оголовки имели по одному выходному каналу, ориентированному на установленный впереди, по ходу движения теплоносителя оголовок. Вблизи устройства для выгрузки готового продукта установлены два оголовка, выходные каналы которых были ориентированы в направлении устройства для выгрузки. Все это дало возможность выровнять значения температур на поверхностях оголовков и обращенной к слою поверхности газораспределительного устройства; максимальный перепад температур оказался равным всего 68oC, что существенно ниже перепада температур по известному способу а. с. N 1101292, составляющего 153oC /см. табл. 1/. Одновременно значительно уменьшилась амплитуда пульсаций: при реализации предложенного аппарата перепад пульсаций слоя составил в среднем 142 мм вод.ст. по сравнению с 416 мм для а.с. N 940829 /табл. 1/.

"Нерегулируемого роста гранул" /комкования/, отмеченного В. Г.Терло /автореферат кандидатской диссертации, Ленинград, Северо-Западный заочный политехнический институт, 1965/, не было. Продукт, выходящий из реактора, содержал /по массе/ ≈61% хлорида магния, 3 - 4% хлоридов калия и натрия, 1,5 - 2,0% оксида магния, остальное - вода, т.е. по сути являлся двухводным хлоридом магния. Пылевынос из слоя составил 6 - 8%, т.е. по сравнению с известными способами был уменьшен в несколько раз.

Кроме того, достигнуто существенное расширение диапазона псевдоожижаемых частиц за счет интенсификации процесса их движения вблизи газораспределительного устройства и вблизи устройства для выгрузки готового продукта, а также, как указано выше, устранение "нерегулируемого роста гранул". Это позволило увеличить диапазон обрабатываемых частиц с 0,3 -1,0 мм до 0,3 - 5,0 мм без комкования, задержки крупных частиц в аппарате и заплавления решетки.

Таким образом, предложенный способ и аппарат для его осуществления в полной мере обеспечивают достижение поставленных целей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛА С ШИРОКОДИСПЕРСНЫМ СОСТАВОМ ЧАСТИЦ В АППАРАТЕ КИПЯЩЕГО СЛОЯ СО СУЖАЮЩИМИСЯ КНИЗУ НАКЛОННЫМИ БОКОВЫМИ ПОВЕРХНОСТЯМИ | 1993 |

|

RU2104766C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА В ТРЕХКАМЕРНОЙ ПЕЧИ КИПЯЩЕГО СЛОЯ И ТРЕХКАМЕРНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2110742C1 |

| Газораспределительное устройство для аппаратов кипящего слоя | 1983 |

|

SU1101292A1 |

| МНОГОКАМЕРНЫЙ АППАРАТ ДЛЯ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА В КИПЯЩЕМ СЛОЕ | 1993 |

|

RU2094718C1 |

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ МАТЕРИАЛОВ В КОНУСНОМ СУШИЛЬНОМ АППАРАТЕ | 1992 |

|

RU2047349C1 |

| Газораспределительная решетка для аппаратов кипящего слоя | 1980 |

|

SU940829A1 |

| ГАЗОВАЯ БЕСПЛАМЕННАЯ ГОРЕЛКА | 2007 |

|

RU2335699C1 |

| Сушильное устройство с псевдоожиженным слоем | 2019 |

|

RU2716354C1 |

| Газораспределительная решетка аппарата кипящего слоя | 1980 |

|

SU924967A1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ АППАРАТОВ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 1995 |

|

RU2094112C1 |

Сущность изобретения: способ проведения процессов в кипящем слое включает подачу охлаждающего агента в полость коробчатого газораспределительного устройства аппарата кипящего слоя и ввод теплоносителя струями в слой из оголовков, установленных на верхней поверхности короба газораспределительного устройства и имеющих наклонные боковые каналы, через которые струи теплоносителя предварительно направляют на менее нагретую, чем он, и соприкасающуюся со слоем поверхность, а затем подают охлажденные на этой поверхности и отраженные от нее струи теплоносителя в слой. Новым является то, что направленные на соприкасающуюся со слоем менее нагретую, чем теплоноситель, поверхность и охлажденные при этом струи теплоносителя отражают от этой поверхности по меньшей мере на один из ближайших оголовков. При этом теплоноситель на выходе из оголовков может быть предварительно направлен на обращенную к слою верхнюю поверхность короба газораспределительного устройства под углом от 3 до 30o или на соприкасающиеся со слоем боковые стенки аппарата или на расположенные на верхней поверхности коробчатого газораспределительного устройства пластины /перегородки/. Способ может быть осуществлен также таким образом, чтобы угол между горизонтальными проекциями векторов движения струи теплоносителя, отраженной от одной из поверхностей, соприкасающейся со слоем, и струи теплоносителя, вышедшей из одного из ближайших оголовков, не превышал 90o. Аппарат кипящего слоя с устройствами для загрузки и выгрузки материала включает газораспределительное устройство, выполненное в виде полого короба с патрубками для подвода и отвода охлаждающего агента, перфорированными верхним и нижним днищами, соединенными трубчатыми вкладышами, каждый из которых снабжен закрытым сверху оголовком, имеющим боковые выходные каналы для подачи струй теплоносителя в слой. Новым в аппарате является то, что по крайней мере у части оголовков выходные каналы выполнены наклонно к поверхности верхнего днища; при этом в сечении канала, перпендикулярном его оси, соотношение ширины к высоте равно /1,0 -50,0/:1, а отношение длины выходного канала оголовка к его высоте больше или равно 1,2. Аппарат может быть выполнен так, что по меньшей мере часть верхней и нижней поверхности, образующей выходной канал оголовка, выполнена дугообразной. Аппарат может быть также выполнен так, чтобы по меньшей мере один ряд трубчатых вкладышей был снабжен оголовками, имеющими несколько выходных каналов. Один или несколько периферийных замкнутых рядов трубчатых вкладышей могут быть расположены по форме периметра верхнего днища, при этом их оголовки должны иметь по одному выходному каналу, ориентированному по или против часовой стрелки в направлении между линией кратчайшего расстояния от оголовка до нижней части боковой стенки аппарата или пластины /перегородки/, расположенной на верхнем днище, и близлежащим оголовком этого же ряда. Аппарат может быть выполнен также так, что по меньшей мере у части оголовков выходные каналы ориентированы в направлении устройства для выгрузки готового продукта. 2 с. и 6 з. п. ф-лы, 12 ил., 1 табл.

| SU, авторское свидетельство, 1101292, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-02-20—Публикация

1993-01-21—Подача