Изобретение относится к сушке высоковлажных термочувствительных материалов и может быть использовано в химической, фармацевтической и других отраслях промышленности.

Известен способ сушки в конусном сушильном аппарате, в котором теплоноситель вводят на двух уровнях струями, причем струи подают в слой горизонтально под острым углом к радиусу.

Недостатком данного способа является невозможность добиться устойчивой работы аппарата, так как в центре аппарата образуется разреженная зона, через которую происходит просыпание крупнодисперсного материала.

Наиболее близким к предлагаемому изобретению является способ сушки в конусном сушильном аппарате, включающий подачу в аппарат теплоносителя двумя и более потоками, один из которых образует центральную струю, а второй, коаксиально расположенный, образует спиралевидный вращающийся поток, раскручивающийся к периферии аппарата, и сушку материала в слое, состоящем из корневой зоны, центрального разреженного ядра, концентрированной периферийной зоны осушаемых частиц и верхней зоны, ограниченной выпуклой поверхностью.

Ввод теплоносителя двумя потоками, одни из которых образует центральную струю, а другой образует спиралевидный вращающийся поток, позволяет сделать структуру слоя более устойчивой за счет стабилизирующего влияния центробежных сил в нижней части и уменьшить вертикальные пульсации слоя.

Недостатком известного способа является невозможность стабилизации слоя в верхней части аппарата. Это связано с сосредоточенной по высоте подачей теплоносителя с нижней поверхности аппарата. Кроме того, известному способу присущ недостаток, характерный для аппаратов фонтанирующего слоя существенно неравномерное распределение материала по объему аппарат: малая концентрация частиц в центральной струе теплоносителя и их высокая концентрация в пристенной области. Это приводит к перегреву частиц, что в ряде случаев способствует термодеструкции. Кроме того, раскручивающаяся спиральная струя набрасывает материал по стенкам и ухудшает контакт между восходящей струей теплоносителя и частицами в зоне центрального разреженного ядра.

Изобретение служит стабилизации режима псевдоожижения за счет исключения крупномасштабных пульсаций слоя по всей его высоте. Другой целью изобретения является перераспределение частиц между центральным разреженным ядром и концентрированной периферийной зоной для увеличения поверхности контакта между частицами и теплоносителем. Это обеспечивается тем, что в известном способе сушки высоковлажных материалов в конусном сушильном аппарате, включающем подачу в аппарат теплоносителя двумя и более потоками, один из которых образует центральную струю, а второй, коаксиально расположенный, образует спиралевидный вращающийся поток, и сушку материала в слое, состоящем из корневой зоны, центрального разреженного ядра, концентрированной периферийной зоны осушаемых частиц и верхней зоны, ограниченной его выпуклой поверхностью, вращающийся поток вводят тангенциально в горизонтальной плоскости с образованием закручивающейся к центру аппарата спирали и распределенно по периферии верхней зоны слоя, при этом соотношение потоков теплоносителя, образующих вращающийся поток и центральную струю, находится в диапазоне 1:(2 9).

Целесообразно по крайней мере часть потока теплоносителя, образующего центральную струю, вводить в тангенциальном направлении с образованием спиралевидного вращающегося потока и распределенно по периферии корневой зоны слоя.

Целесообразно по меньшей мере часть потока теплоносителя, образующего центральную струю, ввести в радиальном направлении распределенно по периферии корневой зоны слоя.

Целесообразно по меньшей мере часть потока теплоносителя, образующего центральную струю, ввести в радиальном направлении распределенно по периферии корневой зоны слоя.

Изобретение поясняется фиг. 1-3.

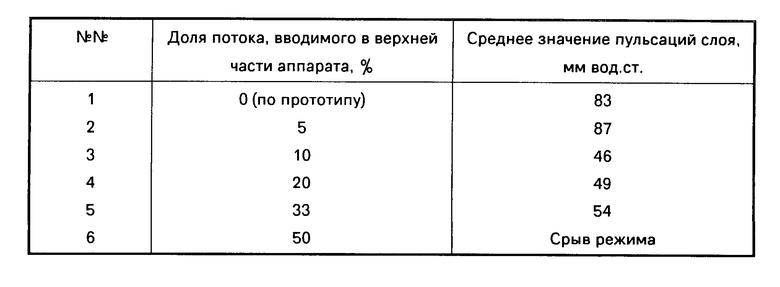

Для доказательства заявляемых интервалов рассматривается распределение потоков твердого материала и теплоносителя в конусных аппаратах. При вводе теплоносителя и раствора материала в нижней части аппарата в нем формируются четыре основные зоны, схема которых представлена на фиг. 1. Внизу аппарата образуется свободная от частиц корневая зона 1, в центральной части формируется узкое центральное разреженное ядро 2 с малой концентрацией частиц и высокими скоростями теплоносителя. Выше центрального ядра 2 находится верхняя зона 3, ограниченная выпуклой поверхностью. Верхняя зона 3, иногда называемая "шапкой фонтана", характеризуется интенсивным перемешиванием частиц, большой амплитудой пульсаций; в этой зоне активно происходят процессы теплообмена между сухими и влажными частицами. В верхней зоне частицы отбрасываются к стенкам аппарата, где скорость восходящего потока теплоносителя мала. Частицы двигаются вдоль стенок аппарата вниз с небольшой скоростью и образуют концентрированную периферийную зону осушаемых частиц 4, в которой теплообмен практически отсутствует.

Крупномасштабные пульсации пронизывают практически всю высоту слоя и снижают интенсивность теплообмена в центральной и верхней зонах. Кроме того, продольное перемешивание способствует слипанию частиц, ведет к образованию крупных агрегатов, что ухудшает режим псевдоожижения и может привести к срыву всего процесса сушки.

Ввод вращающегося потока с образованием закручивающейся к центру аппарата спирали тангенциально в горизонтальной плоскости и распределенно по периферии верхней зоны слоя позволяет изменить структуру потоков теплоносителя и твердых частиц и равномерно распределить последние по объему аппарата. Под действием центробежных сил, возникающих за счет тангенциального ввода теплоносителя, твердые частицы из центра аппарата направленно перемещаются на его периферию. При этом вместе с ними на периферию поступает из центра часть теплоносителя, тем самым разрушаются крупномасштабные вихри и исключаются крупномасштабные пульсации слоя.

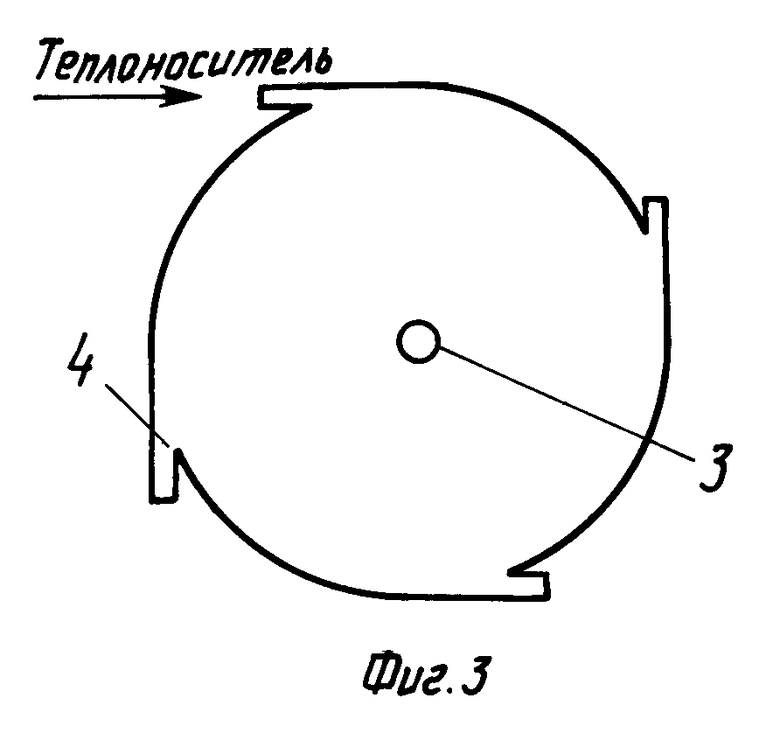

В таблице приведены результаты измерений пульсаций слоя, выполненных на конусном аппарате высотой 400 мм и углом раскрытия 40о. Опыты проведены на частицах фторопласта размером 4-6 мм.

При вводе в верхнюю зону менее 10% газа уменьшения пульсаций не наблюдается, этот эффект присутствует только при вводе в верхнюю часть более 10% газа. Однако при значении этой величины выше 33% нарушается структура слоя в нижней части аппарата и режим псевдоожижения срывается.

Указанный диапазон устойчивого уменьшения уровня пульсаций соответствует заявленному соотношению потоков теплоносителя, образующих вращающийся поток и центральную струю, равному 1:(2 9).

Ввод, по меньшей мере, части потока теплоносителя, образующего центральную струю в тангенциальном направлении с образованием закручивающейся к центру аппарата спирали и распределенно по периферии корневой зоны слоя способствует снижению агрегации материала. Это связано с расширением диаметра центрального ядра за счет центробежных сил и более равномерному распределению исходного горячего теплоносителя по сечению аппарата. При вводе раствора с закрученным потоком расширяется также струя влажных частиц и, следовательно, уменьшается вероятность их агрегации, что необходимо для получения тонкодисперсного продукта.

Доля потока теплоносителя, образующего центральную струю и вводимого тангенциально, зависит как от геометрических размеров аппарата (диаметр нижнего основания, угол раскрытия конуса), так и от дисперсности распыла, поскольку она прямо связана со способом подачи распыливающего газа. Для получения тонкодисперсного сухого продукта целесообразно ввести тангенциально весь поток теплоносителя, образующего центральную струю.

Для уменьшения термодеструкции материала целесообразно, по меньшей мере, часть потока теплоносителя, образующего центральную струю, вводить в радиальном направлении распределенно по периферии корневой зоны слоя. При этом твердые частицы из концентрированной периферийной зоны направленно поступают в центральную разреженную зону и увеличивают в ней концентрацию материала. Это приводит к более равномерной теплопередаче в центральной зоне и уменьшению термодеструкции. Доля потока, вводимого в радиальном направлении, зависит от требований, предъявляемых к гранулометрическому составу готового продукта: ее ввод всего потока в радиальном направлении способствует агрегации частиц и получению непылящего продукта.

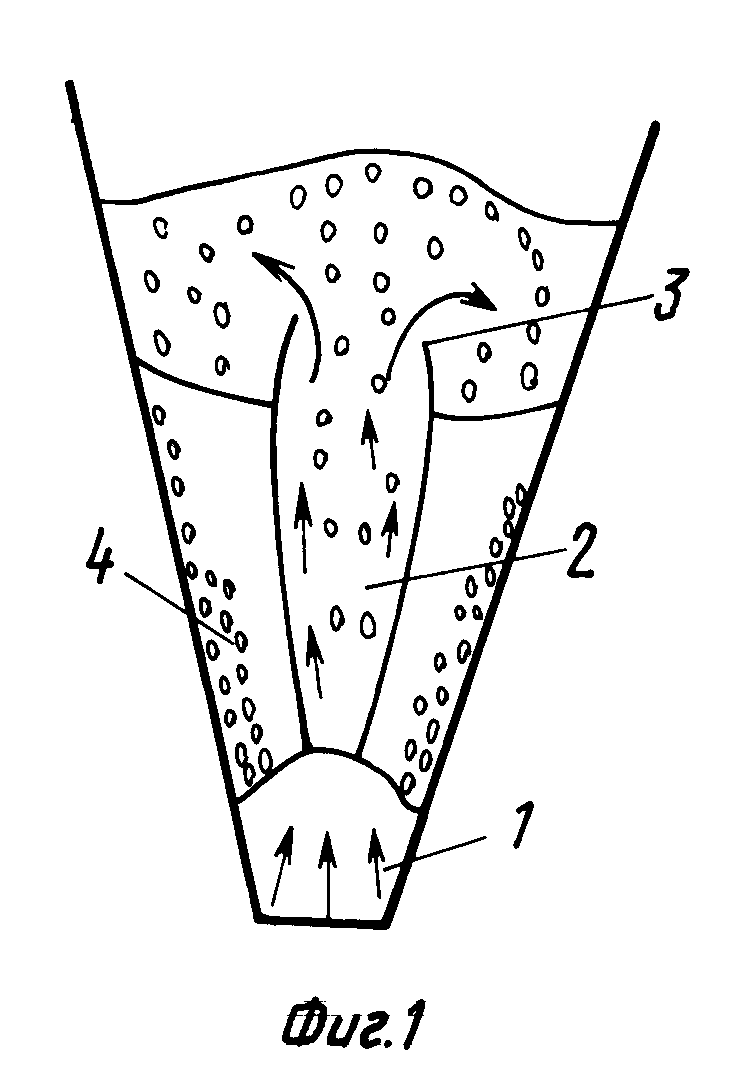

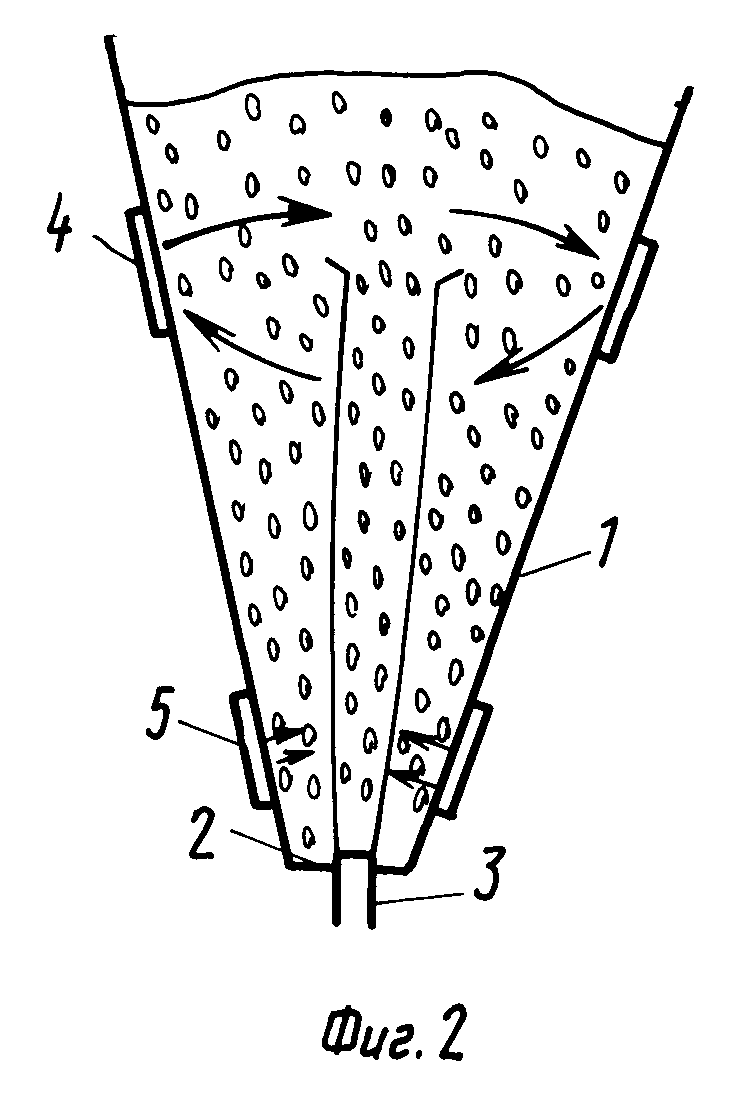

Способ может быть реализован в конусном аппарате, схема которого изображена на фиг. 2; на фиг. 3 изображен вид сверху.

Конусный аппарат состоит из корпуса 1, в устье которого 2 установлена форсунка для подачи раствора 3. Теплоноситель подают в слой через устье 2 и через боковые прорези, установленные в верхней зоне 4 и в корневой зоне 5.

Способ реализуется следующим образом.

Теплоноситель подают в слой через боковые прорези, установленные в верхней зоне 4, и через устье 2. Раствор в аппарат подают через форсунку 3, для распыливания раствора в форсунку 3 для дробления струи поступает воздух или часть теплоносителя.

Образовавшиеся после истечения из форсунки 3 капли поступают в разреженную зону, где они частично обезвоживаются за счет теплообмена с теплоносителем, поступившим из устья 2. Поднявшись в верхнюю зону слоя, частично обезвоженная частица попадает в поле действия центробежных сил, образованных вращающимся теплоносителем, поступающим в аппарат через боковые прорези 4 и образующим закручивающуюся к центру аппарата спираль. Твердые частицы вовлекаются во вращательное движение, при этом практически исчезают вертикальные пульсационные составляющие их движения. Из верхней зоны частицы перемещаются к периферии слоя в условиях интенсивного теплообмена с теплоносителем, поступающим через боковые прорези 4. Дальнейшее движение частиц происходит вдоль наклонных стенок аппарата, причем за счет тангенциальной скорости суммарная скорость движения материала вдоль стенок существенно возрастает.

Соотношение потоков теплоносителя, образующих вращающийся поток теплоносителя и центральную струю, находится в диапазоне 1:(2 9).

Ввод части теплоносителя через боковые прорези, установленные в корневой зоне 5, позволяют увеличить диаметр центральной разреженной зоны и интенсифицировать теплообмен, что связано с образованием дополнительного вращающегося потока.

Ввод части теплоносителя в корневой зоне можно осуществить через отверстия, выполненные на боковой поверхности корпуса 1. Радиальное направление движения теплоносителя направляет сползающие по стенкам частицы в центральную зону, увеличивая тем самым концентрацию материала в ней. Это позволяет выполнить агрегацию частиц и получить непылящий продукт.

В конусном аппарате высотой 400 мм и углом раскрытия 40о производили сушку раствора сульфата хрома. В качестве теплоносителя использовался горячий воздух, прогретый до 240оС, при этом через 6 прорезей в верхней части аппарата подавали 20% воздуха, а остальную часть подавали через отверстие в устье аппарата. Сушку проводили с использованием инертного материала фторопласта с размером частиц 4-6 мм.

В процессе опытов установлено, что среднее значение пульсаций слоя составило 49 мм вод. ст. при этом режим ожижения отличался устойчивостью, а зарастания стенок аппарата не наблюдалось.

При подаче 30% теплоносителя, образующего центральную струю, тангенциально и распределенно по периферии корневой зоны слоя содержание крупнодисперсных агрегатов (комков) в готовом продукте уменьшилось с 2,1 до 1,1%

При вводе 20% потока теплоносителя, образующего центральную струю, в радиальном направлении распределенно по периферии корневой зоны слоя обеспечивается уменьшение термодеструкции: количество нерастворимого вещества в готовом продукте снизилась с 0,19 до 0,06% Кроме того, уменьшилась с 4,6 до 2,2% доля тонкодисперсной пылящей фракции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛА С ШИРОКОДИСПЕРСНЫМ СОСТАВОМ ЧАСТИЦ В АППАРАТЕ КИПЯЩЕГО СЛОЯ СО СУЖАЮЩИМИСЯ КНИЗУ НАКЛОННЫМИ БОКОВЫМИ ПОВЕРХНОСТЯМИ | 1993 |

|

RU2104766C1 |

| СПОСОБ ПРОВЕДЕНИЯ ПРОЦЕССОВ В КИПЯЩЕМ СЛОЕ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2104768C1 |

| Сушильное устройство | 2020 |

|

RU2739960C1 |

| Способ регулирования процесса сушки-грануляции суспензий или растворов в аппаратах кипящего слоя | 1990 |

|

SU1747829A1 |

| Установка для сушки высоковлажных материалов | 1975 |

|

SU600366A1 |

| Способ сушки суспензий,растворов и паст | 1982 |

|

SU1044913A2 |

| Установка для сушки дисперсных растительных материалов в полидисперсном слое инертных тел | 2017 |

|

RU2668305C1 |

| Установка для сушки пастообразных материалов в закрученном взвешенном слое инертных тел | 2021 |

|

RU2770524C1 |

| СПОСОБ ВИХРЕВОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 1992 |

|

RU2029621C1 |

| Реактор | 1988 |

|

SU1581372A1 |

Изобретение относится к сушке высоковлажных термочувствительных материалов и может быть использовано в химической, фармацевтической и других отраслях промышленности. Сущность изобретения: способ сушки высоковлажных материалов в конусном сушильном аппарате, включает подачу в аппарат теплоносителя двумя и более потоками, один из которых образует центральную струю, а второй, коаксиально расположенный, образует спиралевидный вращающийся поток, и сушку материала в слое, состоящем из корневой зоны, центрального разреженного ядра, концентрированной периферийной зоны осушаемых частиц и верхней зоны, ограниченной его выпуклой поверхностью, вращающийся поток вводят тангенциально в горизонтальной плоскости с образованием закручивающейся к центру аппарата спирали и распределено по периферии верхней зоны слоя, при этом соотношение потоков теплоносителя, образующих вращающийся поток и центральную струю, находится в диапазоне 1:(2.9). Целесообразно по крайней мере часть потока, теплоносителя, образующего центральную струю, вводить в тангенциальном направлении и распределено по периферии корневой зоны слоя, также целесообразно по меньшей мере часть потока теплоносителя, образующего центральную струю, ввести в радиальном направлении распределенно по периферии корневой зоны слоя. 2 з. п. ф-лы, 3 ил. 1 табл.

| Патент ЧССР, N 231095, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-11-10—Публикация

1992-09-07—Подача