Изобретение относится к устройствам для измельчения твердых материалов, в частности к центробежным мельницам и может быть использовано в горноперерабатывающей, строительной, металлургической, химической и других отраслях промышленности.

Известна центробежная мельница, включающая корпус, рабочий орган, состоящий из нижнего и верхнего чашеобразных звеньев, укрепленных на вертикальном валу, загрузочный и разгрузочный патрубки и привод [1].

Недостатком известной мельницы является низкая эффективность измельчения, обусловленная малой частотой соударения частиц измельчаемого материала и небольшой величиной истирающих нагрузок.

Наиболее близкой по совокупности существенных признаков к предлагаемой является центробежная мельница, содержащая корпус, установленные в нем вращающиеся в противоположные стороны вокруг вертикальной оси чаши, которые обращены одна к другой рабочими полостями и образуют между собой кольцевую разгрузочную щель, причем верхняя чаша выполнена с осевым загрузочным отверстием [2].

Недостатком известной мельницы является низкая эффективность измельчения вследствие малой частоты взаимного соударения частиц измельчаемого материала.

Задача изобретения - создание центробежной мельницы, обеспечивающей большую эффективность измельчения твердых материалов.

Задача решена путем создания центробежной мельницы, содержащей корпус, установленные в нем с возможностью вращения в противоположные стороны вокруг вертикальной оси чаши, которые обращены одна к другой рабочими поверхностями, образуя между собой кольцевую разгрузочную щель, причем верхняя чаша выполнена с осевым загрузочным отверстием, в которой согласно изобретению чаши выполнены в виде полых конусов, обращенных основаниями один к другому.

Благодаря выполнению чаш в виде обратных конусов образуется зона, в которой происходит активный процесс самоизмельчения твердого материала, так как при подаче твердого материала, подлежащего измельчению, в рабочую камеру, образованную полыми обратными конусами, куски материала под действием центробежных сил перемещаются от центра к периферии рабочей камеры, достигают внутренней поверхности конусов и под действием касательной составляющей центробежных сил перемещаются вдоль конической поверхности, при этом благодаря тому, что конуса обращены основаниями одни к другому, образуются встречные потоки материала, которые образуют в зоне кольцевой разгрузочной щели активный слой циркуляции материала, в котором куски материала перемещаются относительно друг друга, взаимодействуют между собой, расходуя накопленную кинетическую энергию на трение, ударные и скалывающие нагрузки, и измельчаются. В результате происходит активное самоизмельчение твердого материала и существенно возрастает эффективность его измельчения.

Другим отличием является то, что внутренняя поверхность конусов выполнена параболической.

Такое выполнение внутренней поверхности полых конусов обеспечивает увеличение объема зоны циркуляции материала и повышает однородность измельченного материала.

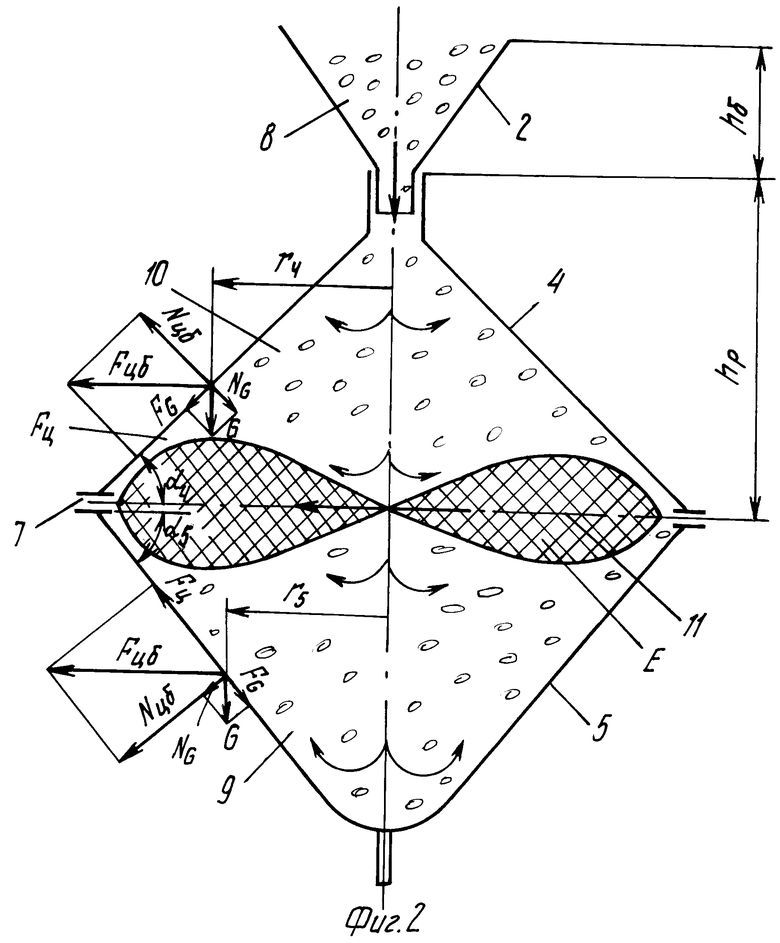

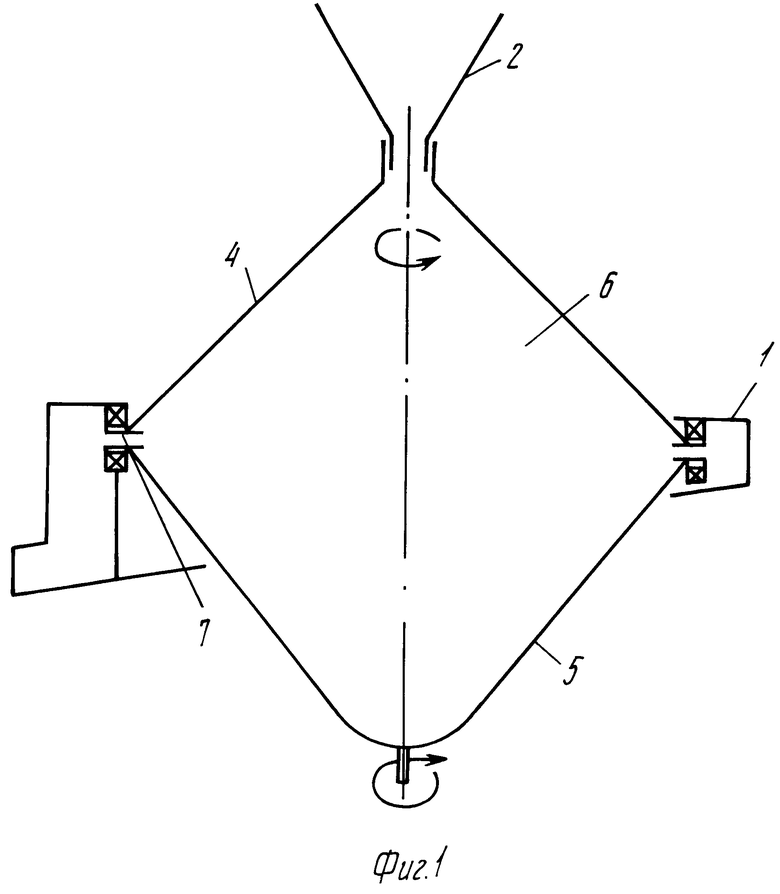

На фиг. 1 показана принципиальная схема предлагаемой мельницы, общий вид; на фиг. 2 - схема формирования активной зоны самоизмельчения твердых материалов.

Мельница состоит из корпуса 1 (фиг. 1) с загрузочным 2 и разгрузочным 3 устройствами, верхнего 4 и нижнего 5 конусов, вращающихся в противоположные стороны, обращенных друг к другу основаниями и образующих между собой рабочую камеру 6 с кольцевой разгрузочной щелью 7.

Мельница работает следующим образом.

Предназначенный для измельчения материал 8 (фиг. 2) под действием гравитационных сил поступает через загрузочное устройство 2 в рабочую камеру, образованную вращающимися в противоположные стороны верхним 4 и нижним 5 конусами. Под действием сил трения материал, поступивший в рабочую камеру, захватывается вращающимися в противоположные стороны верхним 4 и нижним 5 конусами и вследствие этого разделяется на вращающиеся в противоположные стороны части 9 и 10, на границе 11 которых образуется активный слой Е, в котором куски материала перемещаются относительно друг друга, взаимодействуя между собой, и измельчаются, расходуя накопленную кинетическую энергию на трение, ударные и скалывающие нагрузки.

Для того, чтобы частицу материала, вращающуюся вместе с материалом в окружении других частиц, переместить из внутренней в периферийную зону к разгрузочной щели, действующие на частицу сдвигающие усилия от центробежных сил должны превысить усилия от сил трения и сцепления, удерживающие частицу в окружении других частиц. Во вращающемся материале, состоящем из частиц разного размера, сдвигающие усилия достигают критической величины в первую очередь для мелких частиц. Поэтому в нем происходит процесс, сходный с фильтрацией материала через зернистый слой при перемещении мелкой фракции на периферию и концентрацию крупной фракции в центральной зоне вращающейся части материала. Этому процессу способствуют противоположное вращение частпй материала и постоянное поступление под действием сил гравитации материала в активный слой, где в основном происходит его самоизмельчение и разделение по крупности.

Частицы готового класса крупности под действием центробежных сил перемещаются на периферию вращающейся части материала, достигают внутренней поверхности конусов 4 и 5 и под действием сдвигающей составляющей центробежных сил, возникающей при взаимодействии материала с наклонной поверхностью конуса, сдвигаются по внутренней поверхности конуса 4 вниз, конуса 5 вверх и через разгрузочную щель 7 выводятся из рабочей камеры.

Угловую скорость верхнего конуса 4 устанавливают такой, чтобы действующие на частицу материала готового класса крупности усилия от нормальной составляющей центробежных сил и удерживающие ее на внутренней поверхности конуса за счет сил трения не превышали суммарного усилия от касательных составляющих гравитационных и центробежных сил, сдвигающего частицу по внутренней поверхности конуса 4 к разгрузочной щели 7.

Угловую скорость нижнего конуса 5 устанавливают такой, чтобы действующие на частицу материала готового класса крупности суммарное усилие от нормальных составляющих центробежных и гравитационных сил, удерживающее ее на внутренней поверхности конуса за счет сил трения, не превышало сдвигающего усилия от касательной составляющей центробежных сил, сдвигающих частицу по внутренней поверхности конуса 5 к разгрузочной щели 7.

Максимальный размер частиц готового класса крупности регулируется частотой вращения и углом наклона образующих поверхностей конусов.

Ширину разгрузочной щели принимают равной 2-3 крутному максимальному размеру частицы готового класса.

По сравнению с известными предлагаемая центробежная мельница обеспечивает большую эффективность измельчения твердого материала благодаря образованию в ней активной зоны самоизмельчения материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1996 |

|

RU2105608C1 |

| Центробежная мельница | 1990 |

|

SU1741889A1 |

| МЕЛЬНИЦА ДЛЯ САМОИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1998 |

|

RU2164171C2 |

| МЕЛЬНИЦА МОКРОГО РУДНОГО САМОИЗМЕЛЬЧЕНИЯ С ПЕРИФЕРИЙНОЙ РАЗГРУЗКОЙ | 1994 |

|

RU2091165C1 |

| Мельница для измельчения сыпучих материалов | 1991 |

|

SU1793963A3 |

| МЕЛЬНИЦА ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2035224C1 |

| МЕЛЬНИЦА МОКРОГО РУДНОГО САМОИЗМЕЛЬЧЕНИЯ | 1996 |

|

RU2129046C1 |

| МЕЛЬНИЦА | 2014 |

|

RU2558205C1 |

| Роторная мельница | 1987 |

|

SU1457991A2 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2010605C1 |

Центробежная мельница предназначена для измельчения твердых материалов. Мельница содержит корпус, в котором с возможностью вращения в противоположные стороны вокруг вертикальной оси установлены чаши, выполненные в виде полых конусов, обращенных основаниями друг к другу. Верхняя чаша выполнена с осевым загрузочным отверстием, а между чашами образована кольцевая разгрузочная щель. Внутренняя поверхность конусов может быть выполнена параболической. 1 з.п. ф-лы. 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 622491, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1260015, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-02-20—Публикация

1996-07-04—Подача