Изобретение относится к устройствам для измельчения твердых материалов, в частности к центробежным мельницам и может быть использовано в горноперерабатывающей, строительной, металлургической, химической и других отраслях промышленности.

Известна центробежная мельница, содержащая корпус, рабочий орган, состоящий из нижнего звена с перегородками, укрепленного на вертикальном валу, и верхнего звена, загрузочный и разгрузочный патрубки, механизм вертикального перемещения верхнего звена [1]

Недостатком известной мельницы является низкая эффективность измельчения вследствие малой частоты соударения частиц измельчаемого материала.

Наиболее близкой к предлагаемой по совокупности существенных признаков является центробежная мельница, содержащая корпус с загрузочными и разгрузочными устройствами, в котором с возможностью вращения в противоположные стороны вокруг вертикальной оси установлены верхний и нижний рабочие органы, образующие рабочую камеру с кольцевой разгрузочной щелью [2]

Недостатком известной мельницы является низкая эффективность измельчения вследствие малой частоты взаимного соударения измельчаемого материала.

Задачей изобретения является создание центробежной мельницы, обеспечивающей большую эффективность измельчения твердых материалов.

Задача решена путем создания центробежной мельницы, содержащей корпус с загрузочным и разгрузочным устройствами, в котором с возможностью вращения в противоположные стороны вокруг вертикальной оси установлены верхний и нижний рабочий органы, образующие рабочую камеру с кольцевой разгрузочной щелью, в которой согласно изобретению верхний рабочий орган выполнен в виде полого конуса, а нижний рабочий орган выполнен в виде диска с конической торцевой рабочей поверхностью расположенной внутри полого конуса.

Благодаря тому, что верхний рабочий орган выполнен в виде полого конуса, а нижний рабочий орган выполнен в виде диска и установлен в основании полого конуса с вершиной, обращенной внутрь полого конуса, в рабочей камере над диском образуется зона циркуляции измельчаемого материала, в которой куски материала перемещаются относительно друг друга, взаимодействуют между собой и измельчаются за счет трения, ударных и скалывающих нагрузок. В результате в зоне циркуляции происходит активное самоизмельчение твердого материала, и эффективность измельчения существенно возрастает.

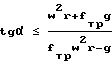

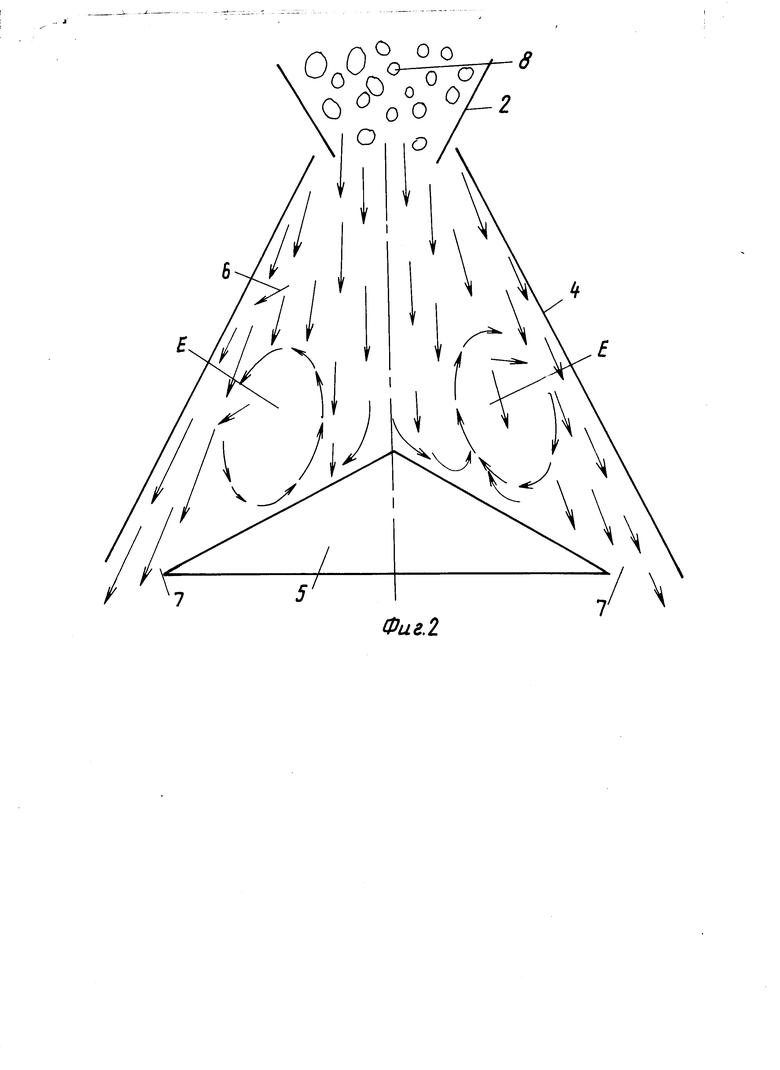

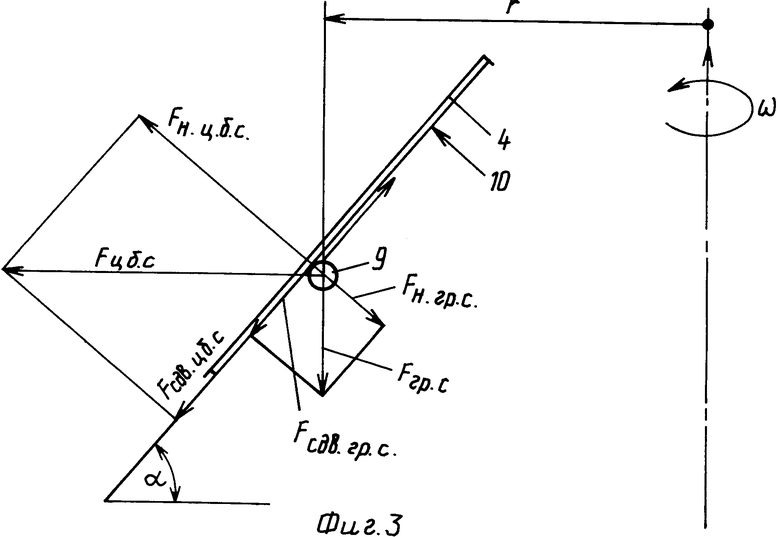

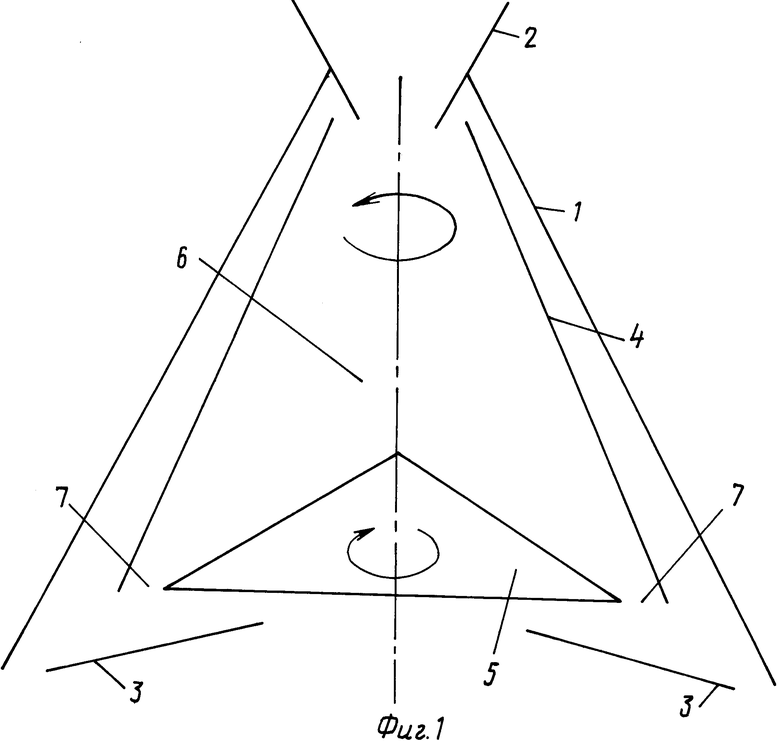

На фиг. 1 показана принципиальная схема предлагаемой мельницы общий вид; на фиг. 2 схема формирования активной зоны самоизмельчения твердых материалов; на фиг. 3 схема распределения сил, действующих на частицу материала, находящуюся на внутренней поверхности вращающегося конуса; на фиг. 4 схема распределения сил, действующих на частицу материала, находящуюся в зоне циркуляции.

Мельница состоит из корпуса 1 (фиг. 1) с загрузочным 2 и разгрузочным 3 устройствами, наружного полого конуса 4 и диска 5. Наружный полый конус 4 и диск 5 с конической торцевой рабочей поверхностью установлены в корпусе 1 соосно с возможностью вращения относительно друг друга в противоположные стороны и образуют рабочую камеру 6 с кольцевой разгрузочной щелью 7, причем вершина диска 5 направлена внутрь полого конуса 4 навстречу потоку исходного материала.

Мельница работает следующим образом.

Предназначенный для измельчения материал 8 (фиг. 2) под действием гравитационных сил поступает через загрузочное устройство 2 в рабочую камеру 6 и вращается совместно с наружным полым конусом 4. При этом под действием центробежных сил частицы материала стремятся переместиться в периферийную зону. Для того, чтобы такое перемещение произошло, центробежные силы должны превысить силы трения и сцепления, удерживающие частицу в окружении других частиц. Известно, что силы трения и сцепления являются функцией площади поверхности частицы и изменяются пропорционально ей. Поэтому и удерживающие усилия пропорциональны этой площади. Известно также, что размер частицы связан с площадью ее поверхности квадратичной зависимостью. В частности, при увеличении диаметра частицы материала в 2 раза площадь ее поверхности возрастает в 4 раза и, следовательно, в 4 раза возрастают как удерживающие, так и требующиеся для их преодоления центробежные силы. Во вращающемся материале, состоящем из частиц разного размера, центробежные силы достигают критической величины в первую очередь для мелких частиц. Поэтому в этом случае происходит процесс, сходный с фильтрацией частиц через зернистый слой материала.

Одновременно с перераспределением частиц по крупности и перемещением более мелких фракций в периферийную зону вращающегося материала под действием сдвигающей составляющей центробежных сил, возникающей на внутренней поверхности наружного полого конуса 4, происходит перемещение материала в нижнюю часть рабочей камеры 6, заключенную между наружным полым конусом 4 и диском 5 и имеющую клинообразную форму. При этом частицы готового класса, перемещаясь вдоль внутренней поверхности наружного полого конуса 4, через разгрузочную щель 7 попадают в разгрузочное устройство 3, а частицы неизмельченного материала задерживаются в нижней клинообразной части рабочей камеры 6, наталкиваясь на диск 5. На эти частицы действуют нормальные составляющие усилия центробежных сил, возникающие на наклонных поверхностях наружного полого конуса 4 и диска 5 и направленные навстречу друг другу. При этом на частицах возникает результирующее усилие,стремящееся изменить местоположение частицы. Поскольку величины нормальных составляющих центробежных сил достигают максимальных значений на образующей окружности диска 5 и уменьшаются по направлению к оси его вращения в связи с уменьшением линейной скорости, частицы материала неизмельченных классов перемещаются внутри рабочей камеры 6 из зоны с повышенными усилиями в зону с пониженными усилиями воздействия, то есть материал выдавливается в сторону расширения клинообразной части рабочей камеры 6. В результате этого при постоянном поступлении материала через загрузочное устройство 2 в рабочей камере 6 возникают встречные потоки материала, и образуется зона циркуляции Е, в которой куски материала, перемещаясь относительно друг друга, взаимодействуют между собой и измельчаются за счет трения, ударных и скалывающих нагрузок. Частицы готового класса выводятся из зоны Е под действием центробежных сил.

Угловую скорость наружного полого конуса 4 устанавливают такой, чтобы действующие на частицу 9 (фиг. 3) материала готового класса крупности усилия от нормальной составляющей Fн.цб.с. центробежных сил Fцб.с. и удерживающие ее на внутренней поверхности полого конуса 4 за счет сил трения Fн.цб.с•fтр (где fтр коэффициент трения измельчаемого материала по поверхности конуса), не превышали суммарного усилия от касательных составляющих Fсдв.гр.с и Fсдб. ц.с гравитационных Fгр.с и центробежных Fцб.с сил, сдвигающего частицу 9 материала готового класса крупности по внутренней поверхности 10 конуса 4:

Fуд.цб.с (Fн.цб.с + Fн.гр.с)•fтр

или после преобразования:

(Fцб.с+Fгр.с)•sinα ≥ Fцб.с•cosα•fтр

и

где w угловая скорость вращения конуса;

r радиус конуса;

g ускорение свободного падения.

Выбор размера частицы материала готового класса зависит от угловой скорости вращения и угла наклона образующей поверхности конуса.

Учитывая, что

Fгр.с mg и Fцб.с m2v/2,

где m масса частицы материала;

g ускорение свободного падения;

v линейная скорость вращения внутренней поверхности конуса мельницы),

выбор размера частицы материала готового класса зависит только от линейной скорости вращения конуса и угла наклона его внутренней поверхности. Размер кольцевой разгрузочной щели 7 в этом случае теряет свое определяющее значение. Поэтому для уменьшения абразивного износа полого конуса 4 и диска 5 размер кольцевой разгрузочной щели 7 принимают в 3-5 раз больше размера частицы материала готового класса.

Углы наклона образующих поверхностей наружного полого конуса 4 и конуса диска 5 выбирают с таким расчетом, чтобы в результате взаимодействия нормальных составляющих центробежных сил на частице 11 неизмельченного материала возникло результирующее усилие Р, направленное вовнутрь рабочей камеры 6 (фиг. 4).

Угловую скорость диска 5 устанавливают такой, чтобы нормальные усилия, возникающие на наклонной поверхности диска 5 от центробежных сил и действующие на частицу неизмельченного материала, превышали усилие, возникающее от совместного воздействия сил тяжести, трения, сцепления и нормальной составляющей центробежных сил наружного конуса.

Соотношение скоростей вращения наружного полого конуса 4 и диска 5 устанавливают таким, чтобы результирующее усилие, действующее на частицу неизмельченного материала и возникающее в результате взаимодействия нормальных составляющих центробежных сил, было достаточным для возвращения материала внутрь рабочей камеры 6 навстречу потоку исходного материала и образования зоны циркуляции. Для увеличения этого соотношения диск 5 вращают в противоположную сторону по сравнению с направлением вращения наружного полого конуса 4 с находящимся в нем материалом.

Высоту зоны измельчения рабочей камеры 6 в зависимости от физико-механических свойств измельчаемого материала принимают равной не менее высоты зоны циркуляции неизмельченного материала.

Мельница обеспечивает большую эффективность измельчения твердого материала благодаря образованию в рабочей камере зоны циркуляции измельчаемого материала, в которой происходит активное самоизмельчение материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1996 |

|

RU2104784C1 |

| Центробежная мельница | 1981 |

|

SU977010A1 |

| МЕЛЬНИЦА МОКРОГО РУДНОГО САМОИЗМЕЛЬЧЕНИЯ С ПЕРИФЕРИЙНОЙ РАЗГРУЗКОЙ | 1994 |

|

RU2091165C1 |

| Роторная мельница | 1986 |

|

SU1480875A1 |

| ЦЕНТРОБЕЖНО-СТРУЙНАЯ МЕЛЬНИЦА | 2008 |

|

RU2381070C1 |

| Роторная мельница | 1987 |

|

SU1457991A2 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683530C1 |

| ДИСМЕМБРАТОР | 2019 |

|

RU2709157C1 |

| Центробежная мельница | 1985 |

|

SU1281299A1 |

| Центробежная мельница для мокрого измельчения твердых материалов | 1981 |

|

SU1034768A1 |

Центробежная мельница предназначена для измельчения твердых материалов. Мельница содержит корпус с загрузочным и разгрузочным устройствами, установленные в корпусе с возможностью вращения в противоположные стороны вокруг вертикальной оси верхний и нижний рабочий орган, образующие рабочую камеру с кольцевой разгрузочной щелью, при этом верхний рабочий орган выполнен в виде полого конуса, а нижний рабочий орган выполнен в виде диска с конической торцевой рабочей поверхностью, расположенной внутри полого конуса. 4 ил.

Центробежная мельница, содержащая корпус с загрузочным и разгрузочным устройствами, установленные в корпусе с возможностью вращения в противоположные стороны вокруг вертикальной оси верхний и нижний рабочие органы, образующие рабочую камеру с кольцевой разгрузочной щелью, отличающаяся тем, что верхний рабочий орган выполнен в виде полого конуса, а нижний рабочий орган выполнен в виде диска с конической торцевой рабочей поверхностью, расположенной внутри полого конуса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство N 946650, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство N 1260015, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-02-27—Публикация

1996-07-04—Подача