Изобретение относится к холодной листовой штамповке и может использоваться для вытяжки изделий сложной формы с фланцем в условиях многономенклатурного серийного производства.

Известен штамп для вытяжки деталей сложной формы в плане, включающий соосно установленные пуансон и матрицу из легкоплавкого сплава (ЛПС), пуансонную плиту, прижим и матричную плиту с регулируемыми проемами, при этом прижим выполнен в виде корпуса, набора подвижных брусьев прямоугольного поперечного сечения, установленных в корпусе, фиксатор.

Недостатком штампа является ограниченный диапазон типоразмеров деталей, изготовляемых на этом штампе без смены матричной плиты, что обусловлено малыми возможностями регулирования размеров и конфигурацией ее проема. Это связано с тем, что при вытяжке наибольшие контактные напряжения на прижимной поверхности действуют в "кольцевой" зоне около кромки фланца вытягиваемой детали и сход кромки фланца со стальной поверхности матричной плиты на поверхность из легкоплавкого сплава (в промежутке между проемом матричной плиты и перетяжным радиусом) вызывает интенсивный износ поверхности сплава. Поэтому ширина промежутка из легкоплавкого сплава (а значит и величина регулировки проема) не должна превышать ширины фланца штампованной детали, которая, в свою очередь, ограничена возможностями вытяжки и необходимостью уменьшения технологического припуска на фланце, идущего в отход.

Цель изобретения - повышение универсальности штампа за счет расширения диапазона типоразмеров деталей, изготавливаемых без замены оснастки - матричной плиты.

Это достигается тем, что в универсальном вытяжном штампе, включающем пуансон из легкоплавкого сплава, матричный узел (состоящий из центральной части матрицы из ЛПС и матричной плиты), переналаживаемый узел прижима заготовки с набором подвижных брусьев и фиксаторами, матричная плита выполнена переналаживаемой, состоящей из опорной плиты, по наружному и внутреннему контуру которой врезаны уплотнения, и набора подвижных, имеющих на торцах горизонтальные пазы брусьев с фиксаторами и эластичными подкладками, матричный узел снабжен подпружиненным съемным прижимом брусьев, а фиксаторы выполнены в виде "плавающих" угловых накладок с запорными клиньями, противоотжимами, нажимными и стопорными болтами.

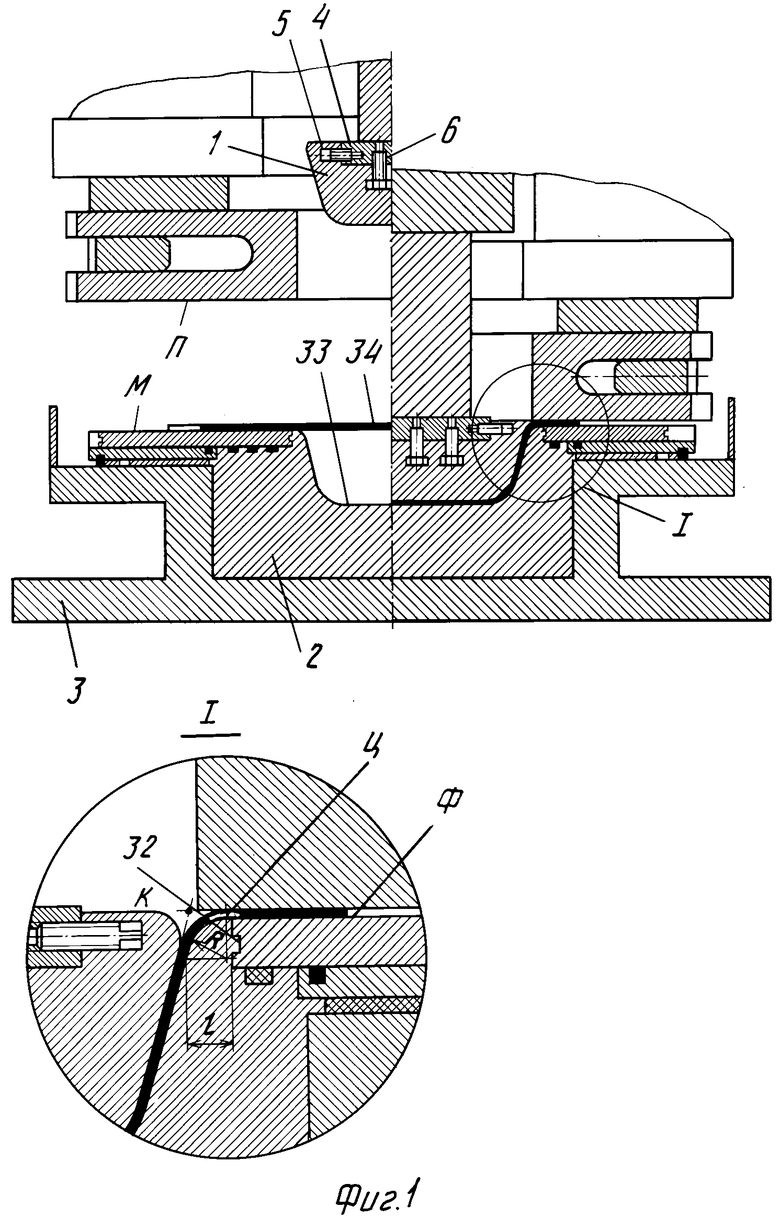

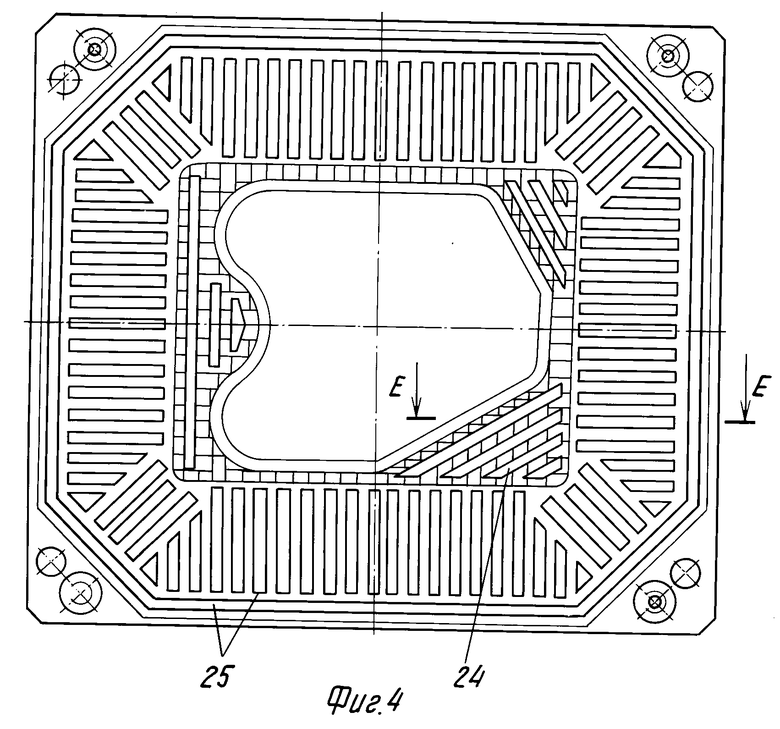

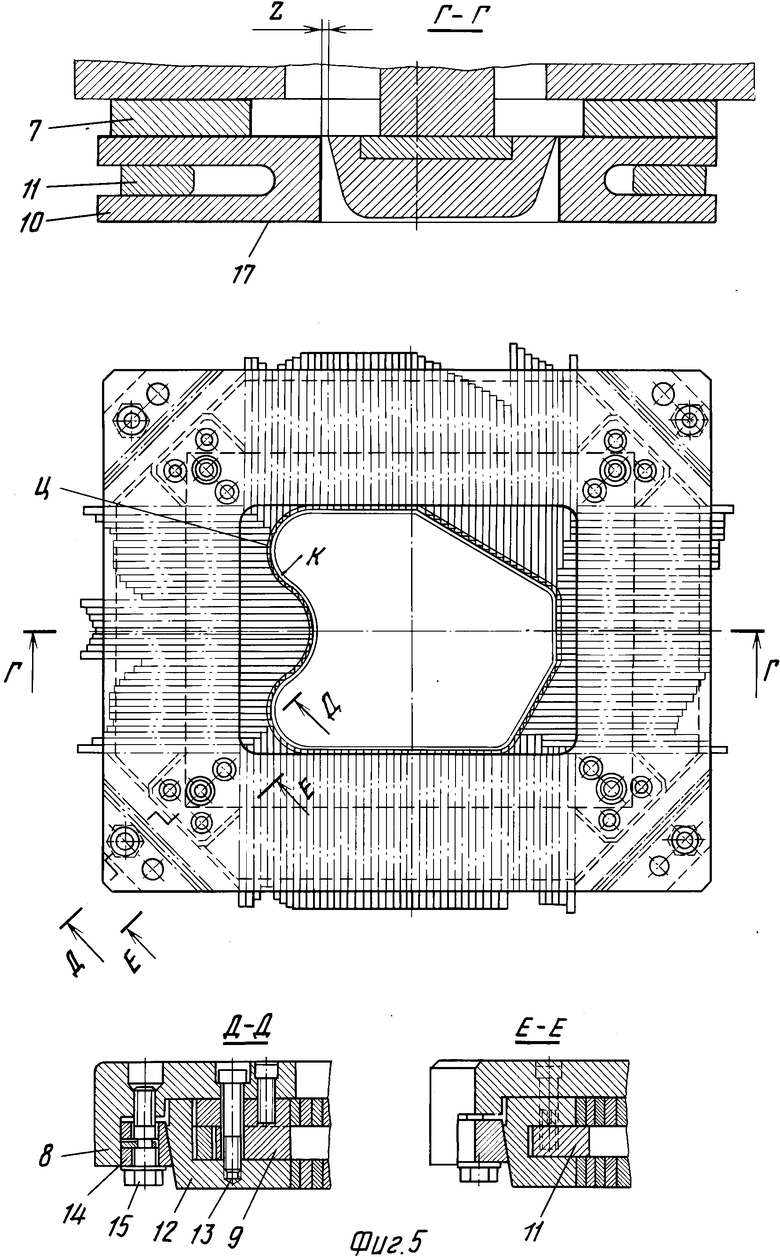

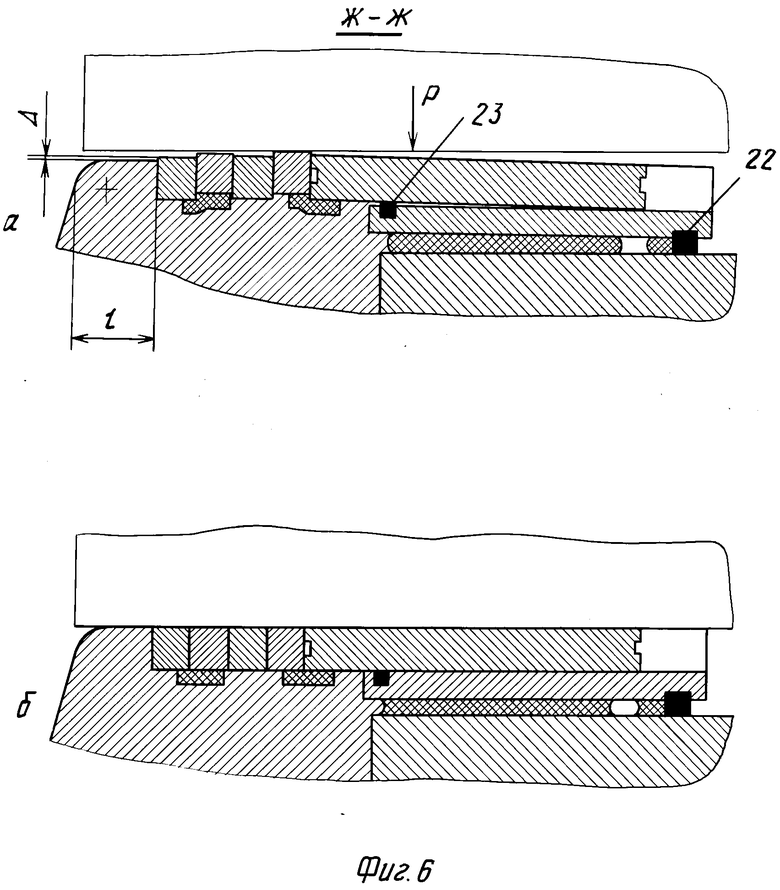

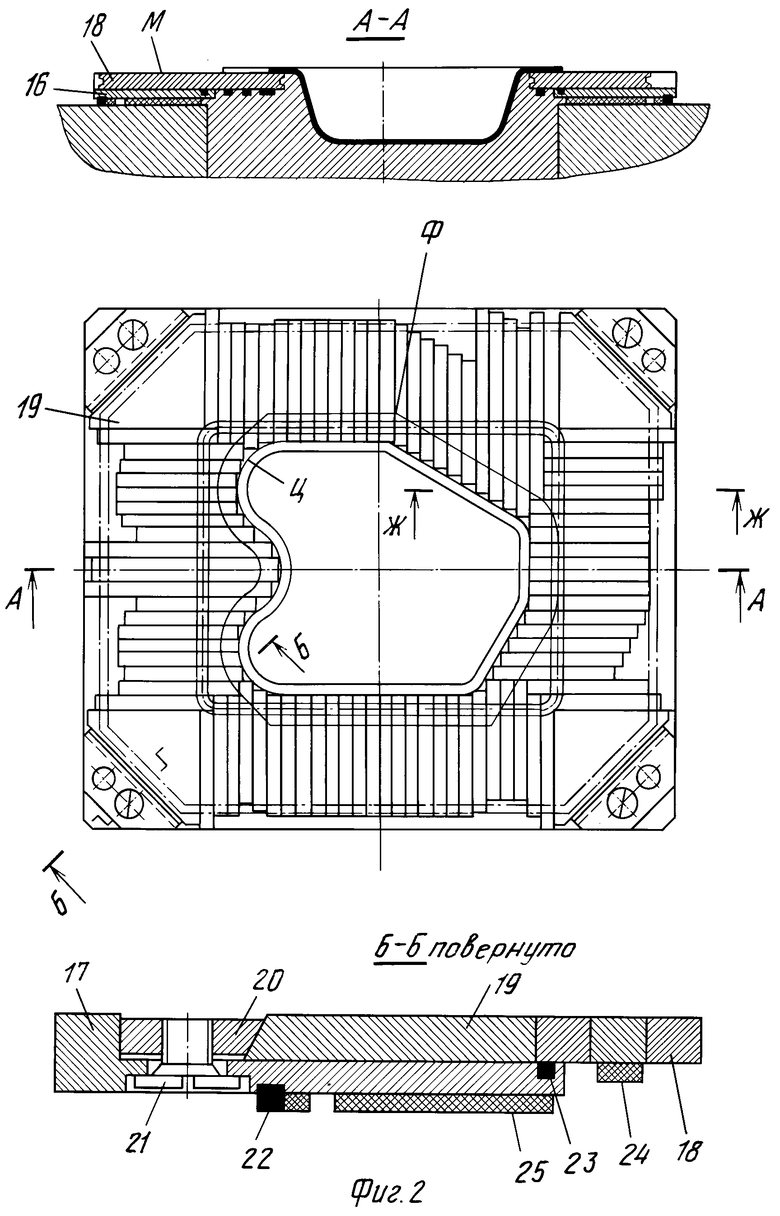

На фиг. 1 представлен универсальный вытяжной штамп, разрез, узел I; на фиг. 2 - нижняя часть штампа с переналаживаемой матричной плитой; на фиг. 3 - матричный узел со съемным прижимом в сборе при переналадке; на фиг. 4 - вид на эластичные подкладки брусьев и опорной плиты (тонкими линиями показана переналаживаемая матричная плита); на фиг. 5 - узел переналаживаемого прижима листовой заготовки в сборе; на фиг. 6 - выравнивание положения брусьев матричного узла и установка прижимной плоскости матрицы параллельно верхней прижимной плоскости при окончательной наладке штампа.

Штамп содержит пуансон 1 и центральную часть матрицы 2 из ЛПС, размещенную в контейнере 3, пуансонную плиту 4 с регулировочными стержнями 5 и анкерными болтами 6 (фиг. 1), переналаживаемый прижим заготовки (фиг. 5) с рабочим отверстием, включающий основание 7 с противоотжимами 8 и опорами 9, подвижные брусья 10, поперечину брусьев в виде рамки 11, плавающие угловые накладки 12 со стопорными винтами 13 и запорные клинья 14 с нажимными болтами 15, а также переналаживаемую матричную плиту (фиг. 2, 4), состоящую из опорной плиты 16 с рабочим отверстием, соответствующим габаритам полости контейнера 3, и противоотжимами 17, подвижные брусья 18, плавающие угловые накладки 19 опорной плиты и запорные клинья 20 со стопорными винтами 21.

Переналаживаемая матричная плита имеет также врезанные по наружному и внутреннему контурам опорной плиты 16 эластичные уплотнители 22 и 23 и эластичные подкладные элементы 24 брусьев и 25 - опорной плиты. Матричный узел, кроме переналаживаемой плиты, дополнительно включает съемный прижим матричных брусьев (фиг. 3), состоящий из опор 26, корпуса 27, прижимной рамки 28, пружин 29, ограничителей хода рамки 30 и зажимных болтов 31.

Подготовка штампа к работе осуществляется следующим образом. Сначала, например по шаблону, регулируется положение торцов стержней 5 пуансонной плиты в соответствии с контуром проема изготовляемой детали. Затем регулируется рабочий проем узла прижима заготовки: торцы брусьев 10 прижима устанавливаются по шаблону между линией Ц, определяющей положение центра перетяжного радиуса R, и линией К, определяющей контур проема изготавливаемой детали. После этого равномерным вращением нажимных болтов 15 брусья 10 фиксируются в рабочем положении. При этом запорные клинья 14 под действием фланца болта 15 перемещаются по стенке противоотжима 8 и передают движение в диагональном направлении угловым накладкам 12, сжимающим брусья 10 в плотные пакеты с плоской рабочей поверхностью П, не имеющей зазоров как между отдельными брусьями, так и между крайними брусьями и накладками.

Накладки 12 окончательно фиксируются в рабочем положении стопорными винтами 13. Поперечина 11 (в виде рамки), установленная на уступах опор 9, служит для направления брусьев по пазам и предотвращения их выпадания при переналадках прижима. Поперечина 11 установлена на опорах 9, служащих также опорами накладок 12.

Далее (также по шаблону) регулируется рабочий проем переналаживаемой матричной плиты. В начале переналаживаемую матричную плиту устанавливают на опоры 26 с резьбой под зажимной винт 31 (опоры могут быть выполнены также в виде рамки или монтажного стола). Затем на матричную плиту устанавливается прижим брусьев и через отверстия в корпусе 27, клинья 20 и основание 16 в резьбовые отверстия в опорах 26 вводятся нажимные болты 31. При вращении болтов 31 корпус 27 перемещается вниз, пружины 29 сжимаются и рамка 28 эластично прижимает матричные брусья 18 к основанию 16 переналаживаемой плиты, обеспечивая в то же время возможность их поступательного перемещения при наладке и сжимая эластичный уплотнитель 23, вклеенный в паз на верхней плоскости плиты 16.

После этого торцы матричных брусьев 18 последовательно устанавливаются между линией Ц и линией Ф наружного контура фланца литейного образца штампованной детали. Далее равномерным вращением зажимных болтов 31 брусья фиксируются в рабочем положении. При этом запорные клинья 20 под действием выступа Н корпуса прижима 27 (фиг. 3) перемещаются по стенке противоотжима 17 и передают движение в диагональном направлении угловым накладкам 19, сжимающим брусья 18 в плотные пакеты с плоской рабочей поверхностью М без зазоров как между отдельными брусьями, так и между крайними брусьями и накладками. Затем узел матричной плиты в сборе переворачивается и клинья окончательно фиксируются через отверстия в опорах 26 стопорными винтами 21, после чего нажимные болты 31 и прижим 27 снимаются.

Далее в паз опорной плиты 16 вклеивается эластичный, например полиуретановый, уплотнитель 22 (устанавливается постоянно, так как переналадке не мешает), а затем на нижнюю плоскость плиты 16 приклеиваются эластичные элементы 25 (фиг. 2, 4) из сжимаемого материала, например пористой резины. После этого аналогичные сжимаемые элементы 24 (фиг. 2, 4) приклеиваются к нижней плоскости брусьев 18, не имеющей опоры на основание 16. Элементы приклеиваются под углом или перпендикулярно боковой поверхности брусьев.

Затем переналаживаемая матричная плита устанавливается на контейнер 3 с ЛПС и прижимается винтами (не показаны), сжимая при этом уплотнитель 22, что исключает протекание жидкого ЛПС по периферии матричной плиты. Далее по тонкостенному образцу штампованной детали, имеющему фланец и литниковые отверстия в дне, отливается сопряженная пара рабочих частей штампа - пуансон 1 и матрица 2. При литье штампа жидкий ЛПС поднимается в контейнере с уровня поверхности фланца ванны до уровня плоскости М под действием сжатого воздуха, подаваемого в сообщающийся с основной полостью ванны напорный бак (не показан), заполняет пазы между эластичными элементами 24 и 25, а также промежуток l (фиг. 1) между наружной стенкой литейного образца и торцами брусьев 18, в том числе горизонтальные пазы 32, образуя под фланцем продолжение верхней полости М матричной плиты, переходящее в проем матрицы с перетяжным радиусом R.

Заполнение пазов сплавов на всю высоту элементов 24, 25 обеспечивается их открытым к центру и периферии штампа расположением, что позволяет сплаву полностью вытеснить остающийся в них воздух. Надежное уплотнение, обеспечиваемое врезанными по наружному и внутреннему контурам опорной плиты 16 предварительно сжатыми уплотнительными 22, 23, наряду с плотным сжатием брусьев 18 клиновыми фиксаторами, не позволяет жидкому ЛПС вытекать на фланец ванны 3 или в зазоры между брусьями 18 и опорной плитой 16. Это обеспечивает высокое качество отлитых рабочих частей, снижение общей трудоемкости переналадок штампа и потерь дорогостоящего ЛПС, исключает необходимость применения дефицитного и трудно удаляемого перед очередной переналадкой клея-герметика. Низкая температура жидкого ЛПС (160-170оС) не вызывает обугливания резиновых элементов 24, 25 и уплотнений 22, 23, что позволяет использовать их многократно.

После отвердевания ЛПС отлитые рабочие части разделяются и зачищаются; при этом пуансон 1 оказывается закрепленным на плите 4 посредством залитых в сплав анкерных болтов 6, а полученная матрица остается в контейнере 3 (фиг. 1). Плита 16 опирается на выступы отвердевшего в пазах между элементами 25 сплава, а части брусьев 18, не контактирующие с плитой 16, опираются на пересекающие их выступы сплава, образованные между элементами 24 (фиг. 4). Брусья 18 дополнительно фиксируются в матрице "зубом" из отвердевшего ЛПС в горизонтальных пазах 32, что улучшает работоспособность штампа при изготовлении больших серий деталей.

Затем штамп устанавливается на пресс двойного действия: контейнер 3 с матрицей крепится к столу, пуансон 1 через плиту 4 - к внутреннему ползуну пресса, а прижим 7 - к его наружному ползуну. Далее, регулируя закрытую высоту наружного ползуна, последовательными нажимами прижимной поверхности П на матричную поверхность М (фиг. 1), образованную поверхностью брусьев 18, накладок 19 и пояска сплава l, производится точное выравнивание положения брусьев 18 и накладок 19 в единую плоскость, параллельную плоскости П (фиг. 1, 2, 6). При этом выступы сплава осаживаются, сжимая эластичные пористые элементы. Выравнивание положения брусьев необходимо в связи с неодинаковыми по всему объему контейнера 3 условиями охлаждения сплава (сплав имеет объемное расширение до 0,1 % ), а также различной длиной свободных концов брусьев. При необходимости, одновременно с выравниванием добиваются понижения общего уровня нижней прижимной поверхности на величину Δ (фиг. 6, а) до фактически полученного при литье уровня пояска сплава l.

Далее узел матричной плиты окончательно подтягивается к контейнеру винтами. Выравнивание нижней прижимной поверхности и ее установка строго параллельно верхней прижимной поверхности, компенсирующая возможные перекосы ползуна (фиг. 6), обеспечивают создание качественного прижима заготовки при вытяжке.

После окончательной регулировки ползунов пресса по закрытой высоте штамп готов к работе.

Штамп работает следующим образом (фиг. 1). Листовая заготовка 33 укладывается на поверхность М матричной плиты 1. При совершении рабочего хода наружного ползуна опускается закрепленный на нем прижим и зажимает заготовку между плоскостями П и М. После этого совершается рабочий ход внутреннего ползуна и опускается закрепленный на нем пуансон 1, производящий вытяжку заготовки до ее соприкосновения с дном матрицы. В ходе вытяжки технологические нагрузки, действующие на плоскость М со стороны фланца заготовки, воспринимаются через брусья 18 и накладки 19 основанием 16 и выступами ЛПС в пазах эластичных элементов 24, 25, подпирающими плиту 16, и брусья 18, а также "зубом" из сплава в горизонтальных пазах 32 на торцах матричных брусьев. Нагрузки, действующие на плоскость П, воспринимаются через брусья 10 (фиг. 5) основанием 7, а также поперечиной 11, проходящей через пазы брусьев 10 и опирающейся на уступы опор 9. Кроме того, технологические нагрузки действуют и на накладки 12, опирающиеся на основание 7 и опоры 9.

После возврата ползунов в исходное положение отштампованное изделие 34 извлекается из матрицы и рабочий цикл повторяется. После изготовления требуемой партии изделий рабочие части из ЛПС расплавляются и производится переналадка штампа для изготовления новых штамповых деталей.

Обеспечивается значительное снижение трудоемкости и экономия стального проката за счет отказа от изготовления набора матричных плит с различными размерами проемов и необходимости их замены для изготовления всей номенклатуры деталей.

Применение штампа для вытяжки малогабаритных деталей автомобилей малых серий при годовой номенклатуре 100 дет. за счет исключения применения индивидуальной оснастки позволит снизить трудоемкость на 1000 н/ч и сэкономить более 2 т проката.

Применение разработанного решения для крупных вытяжных штампов при номенклатуре 100 кузовных деталей позволит сэкономить более 150 т проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки деталей сложной формы в плане | 1986 |

|

SU1423225A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ПАНЕЛЕЙ ЖЕЛОБООБРАЗНОЙ ФОРМЫ | 1996 |

|

RU2095178C1 |

| Штамп для вытяжки крупногабаритных деталей | 2016 |

|

RU2631070C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Штамп для листовой штамповки | 1976 |

|

SU586951A1 |

| Штамп для гибки скобообразных изделий | 1985 |

|

SU1346297A1 |

| ШТАМП ДЛЯ ОБРЕЗКИ ТОРЦЕВ ТРУБНЫХ ЗАГОТОВОК | 1997 |

|

RU2119412C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 1994 |

|

RU2082526C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ НА ПРЕССЕ ДВОЙНОГО ДЕЙСТВИЯ | 2006 |

|

RU2353457C2 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 2009 |

|

RU2423199C2 |

Использование: изобретение относится к холодной листовой штамповке и может использоваться для вытяжки изделий сложной формы с фланцем в условиях номенклатурного серийного производства. Сущность изобретения: матричная плита выполнена переналаживаемой, состоящей из опорной плиты 16, по наружному и внутреннему контуру которой врезаны уплотнения 22 и 23, и набора подвижных, имеющих на торцах горизонтальные пазы брусьев 18 с фиксаторами 21 и эластичными подкладками 24 и 25. Матричный узел снабжен подпружиненным съемным прижимом брусьев, а фиксаторы выполнены в виде "плавающих" угловых накладок 19 с запорными клиньями 20, противоотжимами 17, нажимными и стопорными болтами 21. 6 ил.

УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП, включающий пуансон, матричный узел, состоящий из центральной части матрицы и матричной плиты, переналаживаемый узел прижима заготовки с набором подвижных брусьев и фиксаторами, причем пуансон и центральная часть матрицы выполнены из легкоплавкого сплава, отличающийся тем, что матричная плита выполнена переналаживаемой, состоящей из опорной плиты, по наружному и внутреннему контурам которой врезаны уплотнения, и набора подвижных имеющих на торцах горизонтальные пазы брусьев с фиксаторами и эластичными подкладками, матричный узел снабжен подпружиненным съемным прижимом брусьев, а фиксаторы выполнены в виде плавающих угловых накладок с запорными клиньями, противоотжимами, нажимными и стопорными болтами.

| Штамп для вытяжки деталей сложной формы в плане | 1986 |

|

SU1423225A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-12-30—Публикация

1992-02-18—Подача