Изобретение относится к холодной листовой штамповке и может быть использовано для вытяжки различных деталей из листовых материалов, преимущественно для штамповки кузовных деталей сложной формы автомобилей, автобусов, сельхозтехники, бытовой техники и т.п.

Известен способ вытяжки с торможением фланца листовой заготовки при помощи перетяжных порогов П-образной формы (Романовский В.П. «Справочник по холодной штамповке», Ленинград, «Машиностроение», 1971 г., стр.230-231, рис.190), при вытяжке неглубоких деталей простой формы применение порогов обеспечивает хорошее торможение фланца с минимальными технологическими припусками, что позволяет получить по сравнению с использованием перетяжных ребер или плоского прижима лучшее растяжение металла и экономию листового проката.

Недостатком известного способа вытяжки с использованием перетяжных порогов П-образной формы является недостаточная степень торможения при вытяжке деталей сложной формы и большой глубины, а также невозможность дифференцированного торможения фланца заготовки в процессе вытяжки.

Экспериментально установлено, что это происходит (А.Д.Матвеев, В.В.Каданников, И.Ю.Ананченко, В.А.Халдинов, В.А.Гуров «Работа перетяжного порога вытяжных штампов», «Кузнечно-штамповочное произвоизводво, 1989 г., №8), из-за небольшой поверхности контакта заготовки с порогом матрицы, которые можно представить моделью Герца для контактного смятия, т.к. кривизна изгиба листовой заготовки на участках ее скольжения по цилиндрическим рабочим поверхностям перетяжного порога больше кривизны этих поверхностей.

Недостатком такого способа является то, что листовая заготовка при протягивании ее по лабиринту порога контактирует как с цилиндрическими, так и с плоскими поверхностями лабиринта порога по относительно узким площадкам смятия.

Известен также способ вытяжки с торможением фланца при помощи перетяжных порогов (а.с. РФ №2096116, кл. МПК В 21 D 22/22 БИ №, 1997 г.), у которых верхнюю и боковую поверхности сопрягают цилиндрическим участком, а торможение периферийной части заготовки осуществляют путем протягивания ее в зазоре между цилиндрическим участком порога и плоскостью выемки прижима под порог.

Недостатком известного способа является то, что он имеет ограниченное применение из-за большой сложности обработки и подгонки поднутренних боковых поверхностей перетяжного порога, а также перерасход металла из-за проскальзывания металла заготовки в проем матрицы в процессе вытяжки.

Поставленная задача решается с целью расширить технические возможности и получить экономию листового проката.

Предлагается новый способ, в котором фланец заготовки в процессе вытяжки тормозится за счет его протягивания между цилиндрическим участком выемки прижима под порог и плоским участком поверхности перетяжного порога матрицы с минимальными зазорами между этими поверхностями, равными исходной толщине заготовки с учетом положительного допуска на толщину листа а также за счет чередующегося знакопеременного изгиба фланца заготовки при перемещении ее через выступ перетяжного порога и цилиндрический участок выемки прижима, фланец заготовки протягивается между цилиндрическим участком выемки прижима под порог, выполненным с радиусом, равным (20,0-25,0)S0 и плоским участком поверхности порога матрицы, выполненным эквидиистантно поверхности прижима, фланец заготовки подвергается чередующему знакопеременному изгибу при перемещении его в процессе вытяжки через выступ перетяжного порога, выполненный у проема матрицы с высотой, равной по величине (0,5-0,7)S0 и с радиусом при вершине, равным радиусу матрицы, цилиндрический участок выемки прижима под порог и периферийный цилиндрический участок перетяжного порога матрицы.

Сущность изобретения заключается в том, что способ вытяжки кузовных деталей сложной формы, осуществляемый в матрице с перетяжным порогом на поверхности, обращенной к прижиму, выполненному с выемкой под порог, и включающий формовку элементов торможения, прижим периферийной части заготовки к матрице с порогом, воздействие усилием деформирования на центральную часть заготовки с одновременным торможением периферийной части заготовки с помощью перетяжного порога, согласно изобретению фланец заготовки в процессе вытяжки тормозится за счет его протягивания между цилиндрическим участком выемки прижима под порог и плоским участком поверхности перетяжного порога матрицы с минимальными зазорами между этими поверхностями, равными исходной толщине заготовки с учетом положительного допуска на толщину листа, а также за счет чередующегося знакопеременного изгиба фланца заготовки при перемещении его через выступ перетяжного порога и цилиндрический участок выемки прижима, фланец заготовки протягивается между цилиндрическим участком выемки прижима под порог, выполненным с радиусом, равным (20,0-25,0)S0 и плоским участком поверхности порога матрицы, выполненным эквидистантно поверхности прижима, фланец заготовки подвергается чередующему знакопеременному изгибу при перемещении его в процессе вытяжки через выступ перетяжного порога, выполненный у проема матрицы с высотой, равной по величине (0,5-0,7)S0 и радиусом при вершине, равным радиусу матрицы, цилиндрический участок выемки прижима под порог и периферийный цилиндрический участок перетяжного порога матрици, где S0 - исходная толщина заготовки с учетом положительного допуска на толщину листа.

Такой способ вытяжки кузовных деталей сложной формы учитывает то, что расширяются технические возможности применения перетяжных порогов сложной формы, т.к. применяется торможение фланцев на пороге без поднутренних участков (в периферийной части), что упростит обработку и подгонку прижимных поверхностей порогов, это позволит расширить технические возможности применения перетяжных порогов для сложных кузовных деталей, что само по себе дает экономию металла по сравнению с другими способами торможения фланца заготовки, за счет протягивания металла между поверхностями порога и выемки под порог и за счет чередующегося знакопеременного изгиба фланца заготовки при его перемещении в лабиринте перетяжного порога в процессе выяжки также ожидается получить экономию листового проката из-за увеличения степени торможения и растяжения металлва листовой заготовки.

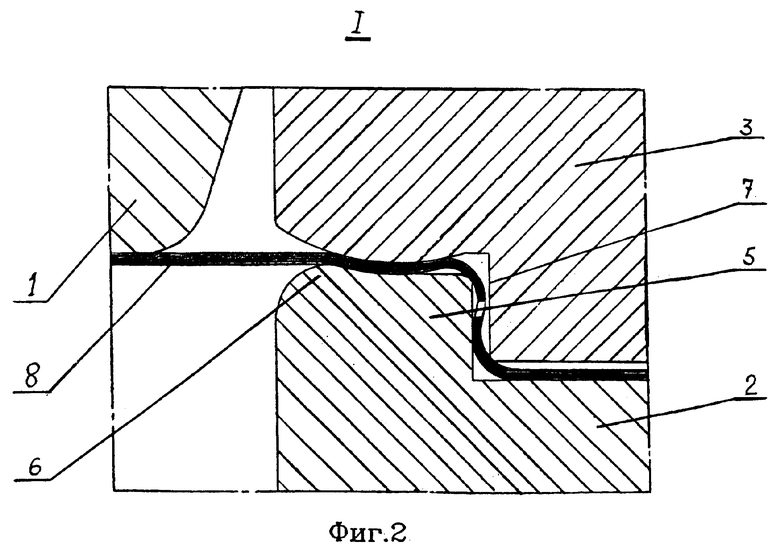

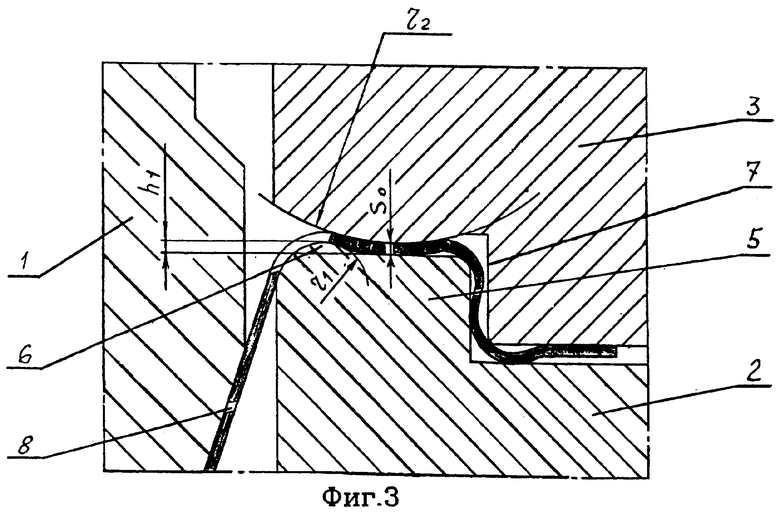

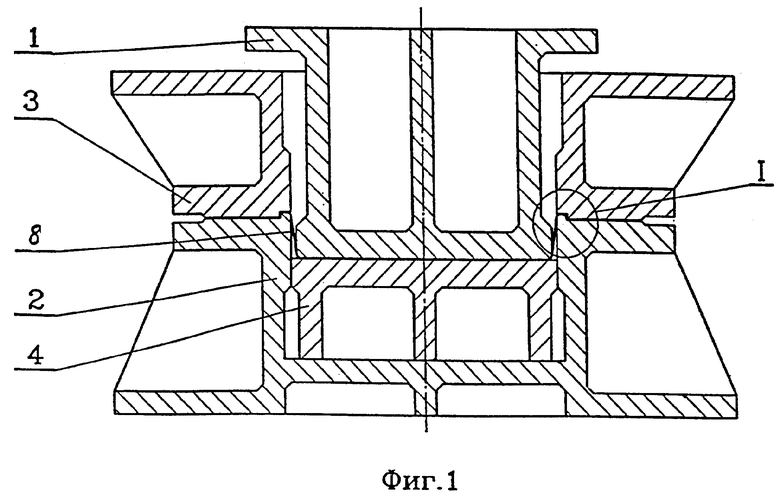

На фиг.1 изображен осевой разрез вытяжного штампа для осуществления способа на прессе двойного действия; на фиг.2 - увеличенный фрагмент 1 в момент прижима фланца заготовки; на фиг.3 - увеличенный фрагмент 1 в момент окончания формообразования.

Способ осуществляется в штампе, содержащем пуансон 1, матрицу 2, прижим 3, вставку матрицы 4, перетяжные пороги 5 на матрице 2 с выступом 6 у проема матрицы, выемки 7 под перетяжные пороги 5 на прижиме 3, штампуемая деталь 8.

Штамп работает следующим образом.

На поверхность матрицы 2 загружается заготовка 8, при ходе наружного ползуна пресса (не показан) порогом 5 матрицы 2 и выемками 7 прижима 3 формируются элементы торможения и осуществляется прижим периферийной части заготовки, затем при ходе внутреннего ползуна пресса (не показан) центральная часть заготовки деформируется пуансоном 1, при смыкании рабочих частей пуансона 1 и вставки матрицы 4 происходит окончательная формовка элементов детали 8, в процессе вытяжки периферийная часть заготовки тормозится преимущественно за счет протягивания фланца между цилиндрическим и плоским участками верхней поверхности порога 5 и цилиндрическим участком верхней поверхности выемки 7 прижима 3, в других точках фланец заготовки находится с зазором относительно верхней плоскости углубления прижима 3 прилегает к порогу 5 только за счет сил втягивания заготовки 8 в проем матрицы 2 по относительно узким площадкам смятия и тормозится за счет сил контактного трения, зазор между верхней поверхностью углубления прижима 3 и поверхности порога матрицы 2 в зоне контакта с металлом заготовки 8 может быть переменным или постоянным, дополнительное торможение фланца обеспечивается за счет чередующегося знакопеременного изгиба заготовки 8 при протягивании ее в процессе вытяжки в лабиринте, образованным между цилиндрическим участком 6, выступа 6 перетяжного погога 5, цилидрическим участком прижима 3 под порог 7 и периферийным участком перетяжного порога 5, верхняя поверхность перетяжного порога 5, матрицы 2 выполнена эквидистантно прижимной поверхности с выступом 6 у перетяжной кромки матрицы 2 с высотой выступа h1, равной по величине (0,5-0,7)S0 и радиусом r1, равным перетяжному радиусу матрицы 2, а выемки 7 прижима 3 под перетяжные пороги 5 выполнены радиусной формы с радиусом r2, равным (20,0-25,0)S0 с центром радиуса, расположенным в зоне прижима 3, торможение на боковых поверхностях порога 5 и выемки 7 под порог, выполненных с зазором, осуществляется за счет сил контактного трения между материалом заготовки 8 и соответствующими поверхностями на достаточно узких площадках смятия.

Оптимальные параметры элементов торможения h1, r1 и r2 установлены экспериментально с учетом максимального приближения формы перетяжного порога 5 и выемки 7 под порог 5 на прижиме 3 к кривизне изгиба листовой заготовки 8 при протягиваниии ее в лабиринте порога 5, эти параметры обеспечивают увеличение пятна контакта заготовки 8 с верхними поверхностями порога 5 и выемки 7 под порог 5 и концентрацию усилия торможения на этих поверхностях, в результате увеличивается степень торможения заготовки в процессе вытяжки, изменяя при наладке штампа параметры элементов торможения h1, r1 и r2 появляется возможность регулирования степени торможения и интенсивности растяжения металла заготовки 8 в зависимости от геометрии конкретной штампуемой детали 8, трибологических характеристик материала и условий штамповки, что обеспечит равномерное течение металла на контуре проема матрицы 2 в процессе вытяжки.

Использование данного способа для вытяжки кузовных деталей сложной формы, позволяет расширить технические возможности за счет более широкого применения интенсивного торможения фланца листовой заготовки с помощью перетяжных порогов сложной формы из-за упрощения обработки и подгонки прижимных поверхностей перетяжных порогов, а также за счет увеличения степени торможения и интенсивности растяжения металла листовой заготовки, появляется возможность добиться экономии листового проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2264879C1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2096116C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 1994 |

|

RU2082526C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2003 |

|

RU2242316C1 |

| Штамп для вытяжки крупногабаритных деталей сложной формы | 2015 |

|

RU2631065C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2072270C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1994 |

|

RU2092260C1 |

| СПОСОБ ТОРМОЖЕНИЯ ФЛАНЦА ЛИСТОВОЙ ЗАГОТОВКИ В ПРОЦЕССЕ ВЫТЯЖКИ | 2003 |

|

RU2242317C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2009 |

|

RU2458755C2 |

| Способ торможения фланца листовой заготовки в процессе вытяжки | 1990 |

|

SU1731357A1 |

Изобретение относится к холодной листовой штамповке. Способ вытяжки включает формовку элементов торможения порогом матрицы и выемкой прижима под порог, прижим периферийной части заготовки к матрице с порогом, воздействие усилием деформирования на центральную часть заготовки с одновременным торможением периферийной части заготовки с помощью перетяжного порога. Цилиндрический участок перетяжного порога выполняют в виде выступа соответствующей высоты и радиусом при вершине, равным радиусу матрицы. Верхнюю поверхность выемки прижима под порог сопрягают соответствующим радиусом, а торможение фланца заготовки осуществляют путем протягивания ее в зазоре между цилиндрическим участком выемки прижима под порог и плоским участком поверхности прижимного порога матрицы с минимальными зазорами между этими поверхностями, равными исходной толщине заготовки с учетом положительного допуска на толщину листа, и путем чередующегося знакопеременного изгиба фланца заготовки при перемещении его через выступ перетяжного порога и цилиндрическим участком выемки прижима под порог матрицы. Увеличивается степень торможения и интенсивность растяжения металла заготовки. 3 ил.

Способ вытяжки кузовных деталей сложной формы, осуществляемый в матрице с перетяжным порогом на поверхности, обращенной к прижиму, выполненному с выемкой под порог, и включающий формовку элементов торможения порогом матрицы и выемкой прижима под порог, прижим периферийной части заготовки к матрице с порогом, воздействие усилием деформирования на центральную часть заготовки с одновременным торможением периферийной части заготовки с помощью перетяжного порога, отличающийся тем, что цилиндрический участок перетяжного порога выполняют в виде выступа высотой, равной (0,5-0,7)S0, и радиусом при вершине, равным радиусу матрицы, а верхнюю поверхность выемки прижима под порог сопрягают радиусом, равным (20,0-24,0)S0, a торможение фланца заготовки осуществляют путем протягивания ее в зазоре между цилиндрическим участком выемки прижима под порог и плоским участком поверхности прижимного порога матрицы с минимальными зазорами между этими поверхностями, равными исходной толщине заготовки с учетом положительного допуска на толщину листа, и путем чередующегося знакопеременного изгиба фланца заготовки при перемещении его через выступ перетяжного порога и цилиндрическим участком выемки прижима под порог матрицы, где S0 - исходная толщина заготовки с учетом положительного допуска на толщину листа.

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2096116C1 |

| Штамп для вытяжки | 1982 |

|

SU1147477A1 |

| DE 19504649 С1, 22.08.1996 | |||

| НЕСУЩАЯ КОНСТРУКЦИЯ С УМЕНЬШЕННЫМ КОНЦЕВЫМ ВИХРЕМ | 1999 |

|

RU2249530C2 |

Авторы

Даты

2005-11-27—Публикация

2004-07-26—Подача