Изобретение относится к обработке металлов резанием и может быть использовано при обработке трубных заготовок для уменьшения их разностенности перед прокаткой, а также для финишных операций обработки деталей класса нежестких труб.

Одним из основных критериев, определяющих качество труб, являются допуски на поперечную разностенность труб, требование на которых могут ограничиваться 5-10% и менее от толщины стенки трубы.

При прокатке бесшовных труб в той или иной комбинации используются следующие общие технологические операции:

- подготовка заготовки к производству;

- прокатка труб;

- волочение труб;

- комбинированный способ (прокатка и волочение);

- термообработка готовых и промежуточных труб;

- химическая обработка готовых и промежуточных труб;

- отделка;

- контроль готовой продукции.

Подготовка заготовки к производству осуществляется прошивкой-образованием отверстия в слитке или круглой заготовке. На этой стадии, при использовании экономически выгодного инструмента и оборудования, реальная, достигаемая разностенность заготовки превышает 15% и более от толщины стенки. При дальнейших операциях прокатки труб наблюдается стойкое сохранение данной пропорции толщины стенки трубы, так называемый, эффект технологической наследственности. Исправление этого дефекта на последних стадиях технологического процесса требует больших затрат, особенно при тонкостенных трубах и, как правило, производится механической обработкой.

Известен способ шлифования труб, включающий закрепление одного конца трубы по наружной поверхности в плавающем патроне, при этом труба по внутренней поверхности базируется на оправке, которая размещена напротив зоны шлифования и перемещается синхронно со шлифовальным кругом вдоль оси обрабатываемого изделия (патент РФ №2145275, МПК В 24 В 5/04) - прототип. При осуществлении способа в процессе шлифования происходит неравномерное срезание металла по периметру, большее там, где толщина стенки обрабатываемой трубы больше, и соответственно меньшее там, где толщина стенки трубы меньше. Таким образом, исходная разностенность обрабатываемой трубы снижается или полностью устраняется.

Недостатком известного способа является:

- низкая производительность,

- нестабильность получаемых размеров в процессе обработки, причиной которой является быстрый износ шлифовального круга,

- загрязнение наружной поверхности детали абразивными частицами, что в свою очередь требует введения дополнительной технологической операции для их удаления в случае применения ультразвукового контроля.

Известно устройство для поверхностной обработки трубных заготовок, содержащее жестко связанные между собой в обрабатывающий узел инструмент для обработки наружной поверхности заготовки и деформирующий элемент, установленный внутри заготовки в зоне обработки на консольной державке соосно с заготовкой, а также привод продольной подачи, инструмент для обработки наружной поверхности заготовки выполнен в виде абразивного круга, а устройство снабжено плавающим патроном, предназначенным для крепления в нем одним концом заготовки (патент РФ №2150365, МПК В 24 В 5/04, 2000 г.) - прототип.

В процессе обработки образующаяся толщина стенки трубы определяется расстоянием между рабочей поверхностью шлифовального круга и поверхностью деформирующего элемента, что полностью исключает влияние таких факторов как овальность, эксцентричность и искривление оси трубы на толщину ее стенки.

Недостатком известного устройства является:

- быстрый износ шлифовального круга, который требует постоянной коррекции его установки, это связано с остановками процесса резания, измерением обрабатываемого размера и корректировкой положения рабочего инструмента,

- низкая производительность,

- использование инструмента, вызывающего загрязнение наружной поверхности детали абразивными частицами.

Задачей изобретения является создание высокопроизводительного способа механической обработки наружной поверхности труб и устройства для его реализации, которые обеспечивали бы в процессе обработки стабильное размерообразование толщины стенки трубы, без переустановки положения инструмента в процессе обработки заданной поверхности, исключение загрязнения обрабатываемой поверхности детали абразивными частицами.

Сущность изобретения заключается в способе механической обработки труб, включающем обработку наружной поверхности закрепленной одним концом в плавающем патроне переднего ведущего центра станка вращающейся трубы, помещенной на оправке, которая расположена напротив режущего инструмент и синхронно перемещается с ним вдоль оси обрабатываемого изделия, обработку производят лезвийным инструментом, при этом положение детали в радиальном направлении стабилизируют прижимными роликами.

Сущность изобретения заключается также в устройстве для механической обработки труб, содержащем передний ведущий центр с плавающим патроном и узел, имеющий возможность перемещения по направляющим в направлении размерообразования, на котором в одной плоскости, проходящей перпендикулярно оси обрабатываемой трубы, смонтированы режущий инструмент и оправка, в качестве режущего инструмента используют лезвийный инструмент, а в плоскости размещения режущего инструмента и оправки дополнительно смонтированы прижимные ролики.

Технический результат, получаемый от использования предлагаемого изобретения, заключается в следующем:

- высокая производительность, т.к. лезвийная обработка, например токарная операция, гораздо более производительная чем шлифование, особенно при большом съеме металла;

- стабильность получаемого размера, т.к. изменение геометрических размеров лезвийных инструментов в результате износа многократно меньше, чем шлифовальных кругов;

- получение обработанной поверхности высокого качества и незагрязненной абразивными частицами, что позволяет без промежуточных операций применять ультразвуковой контроль;

- повышается точность обработки в результате повышения жесткости системы "станок-приспособление-инструмент-деталь" (СПИД);

- применение прижимных роликов гасит вибрации, возникающие при точении, и придает системе СПИД дополнительную жесткость, что является особенно важным при обработке деталей класса нежестких труб.

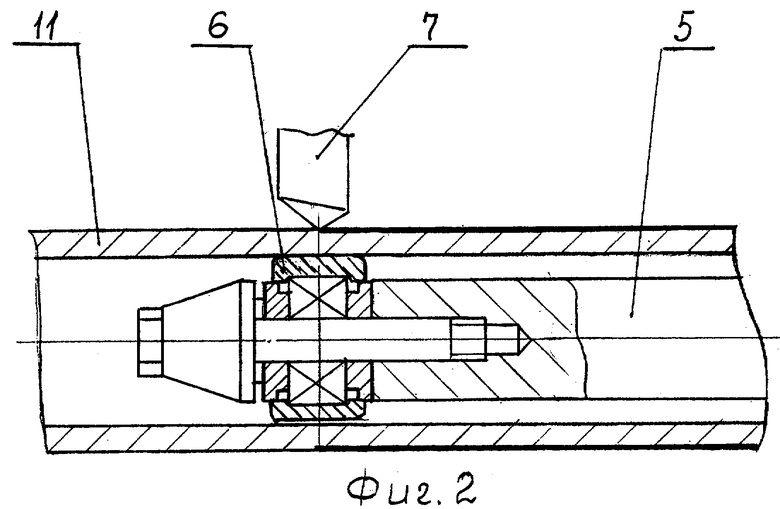

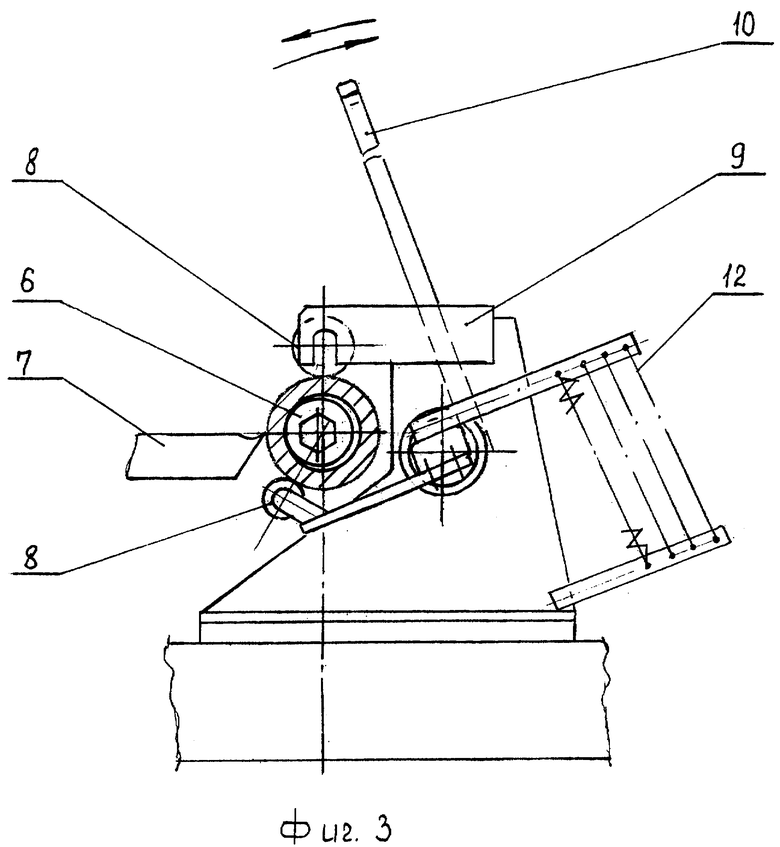

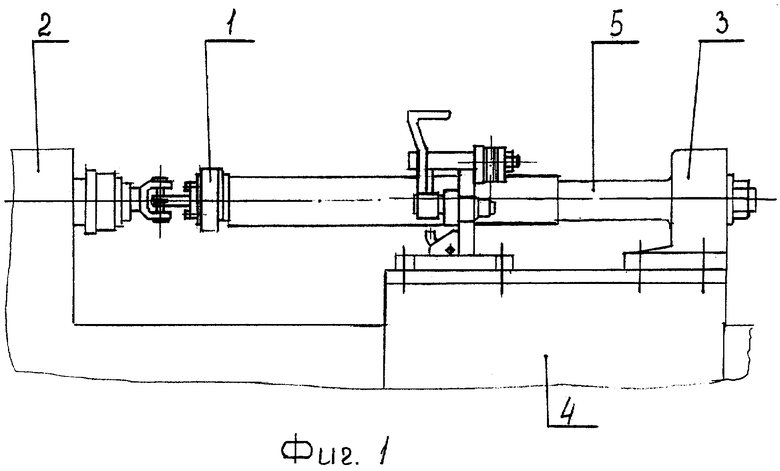

На фиг.1 представлена принципиальная схема устройства, на фиг.2 - изделие, установленное на оправке, на фиг.3 - сечение в плоскости размещения режущего инструмента, оправки и прижимных роликов.

Устройство содержит передний ведущий центр, с плавающим патроном 1 (фиг.1), установленный в шпинделе передней бабки 2 и кронштейн 3, который установлен на суппорте 4. На кронштейне закреплена оправка 5 (фиг.2 и 3), таким образом, что ее опорный ролик 6 находится в плоскости размещения резца 7. В этой же плоскости установлены прижимные ролики 8 прижимного узла 9, подвод роликов и их фиксация осуществляется с помощью рычага 10, а усилия их прижима регулируются пружинами 12.

Предлагаемый способ реализуется следующим образом. Трубную заготовку 11 устанавливают на оправку 5 и одним концом закрепляют в плавающем патроне 1, сообщают ей вращение и осевую подачу суппорта 4, при сообщении подачи резцу 7 начинают обработку детали. Режимы обработки выбираются из следующих интервалов: скорость резания от 20 до 50 м/мин, подача от 0,46 до 1,3 мм/об. В процессе обработки детали имеют место вибрации, амплитуда которых уменьшается прижимными роликами, усилия их прижима регулируются натяжением пружин 12. Отвод роликов 8 осуществляется вручную с помощью рычага 10. Размерообразование толщины стенки обрабатываемой трубной детали 11 обеспечивает жесткий размер между режущей кромкой резца 7 и опорной поверхностью ролика 6 оправки, а также фиксацией детали роликами прижимного узла 9. При этой схеме базирования детали полностью исключается влияние основных факторов, вызывающих разностенность труб (овальность, искривление оси трубной заготовки и эксцентричная разностенность).

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСНАСТКА ТОКАРНОГО СТАНКА ДЛЯ ОБРАБОТКИ ТРУБ | 2007 |

|

RU2364473C1 |

| ОСНАСТКА ТОКАРНОГО СТАНКА ДЛЯ ОБРАБОТКИ ТРУБ | 2010 |

|

RU2450895C2 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2150365C1 |

| СПОСОБ ШЛИФОВАНИЯ ТРУБ | 1998 |

|

RU2145275C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2503523C2 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2100177C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2134631C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИГЛО-АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ | 2003 |

|

RU2233737C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ ОБРАБОТКИ | 2003 |

|

RU2239537C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196663C1 |

Изобретения относятся к области обработки металлов резанием, обработке трубных заготовок для уменьшения их разностенности перед прокаткой, финишным операциям обработки нежестких труб. Способ включает обработку наружной поверхности закрепленной одним концом в плавающем патроне переднего ведущего центра станка вращающейся трубы, помещенной на оправке, которая расположена напротив режущего инструмента и синхронно перемещается с ним вдоль оси обрабатываемого изделия. Для повышения производительности обработку ведут лезвийным инструментом. При этом положение детали в радиальном направлении стабилизируют прижимными роликами. Устройство содержит передний ведущий центр с плавающим патроном и узел, имеющий возможность перемещения по направляющим в направлении размерообразования, на котором в одной плоскости, проходящей перпендикулярно оси обрабатываемой трубы, смонтированы режущий инструмент и оправка. Для достижения того же технического результата в качестве режущего инструмента использован лезвийный инструмент, а в плоскости размещения режущего инструмента и оправки дополнительно смонтированы нажимные ролики. 2 н.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2150365C1 |

| Приспособление к металлообрабатывающим станкам для обработки трубчатых изделий | 1946 |

|

SU71028A1 |

| Способ обточки труб | 1961 |

|

SU149288A1 |

| СПОСОБ ОБТОЧКИ ТРУБ« <>& : :.\1СП I пI Т"::':;им'^п::лял:— -' * I ' ••' " 1 ' Л:. ?ЛуЛ-|.А | 0 |

|

SU174489A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 1998 |

|

RU2139943C1 |

| US 6293174 B1, 25.08.2001 | |||

| ЦЕМЕНТНОЙ ПЫЛИ для ВВЕДЕНИЯ В КЕРАМИЧЕСКУЮ МАССУ | 0 |

|

SU168178A1 |

Авторы

Даты

2006-11-27—Публикация

2004-03-26—Подача