1

Изобретение относится к инструмеитапьной промышпенности и может быть испопьзовано при изготовпеиии резцов, выгпaжv вaтепей, фрез, HaKOHe fflvsKOD к. твердомерам, карандашей дпя правки кругов, отрезных

ггап, разверток, зенкеров,буровых коронок, а также опорных и контактных эпементов измеритепы ых приборов и приспособлений в приборостроении.

Известен способ Крепления твердого хруп кого ivfaTepnana, например апмаза, боразона, керамики и т.п., в инструменте, при котором рабочий элемент предваритепкяо - заключают между двумя пластинами, предел текучести последних меньше предела текучести материала держатепя, а затем держатель с уложенным в его гнездо рабочим элементом и пластичными прокладками (пластпнкаг и) по мешают в камеру высокого гидростатического давления, создают высокое давление, нескопько большее, чем предел текучести держателя, нагревают весь узел по 8ОО С, уменьшают давление до атмосферного и выннмают обжатый держатель с заппьшштш в его теле рабочим эпементом ij

Этот способ характеризуется низкой пронзводнтепыюетью, может быть выполнен толко при наличш специального дорогостояшего оборудова.пия, обеспечивающего высокое гидростатическое давление, сопровождается длительным нагревом кристалла до высокой температура (8ОО°С),в результате чего получаются трещины и выгорание связуюШих веществ между зернами кристалла, что приводит к снижению качества и надежности закрепления хрупкого материала.

Известен способ запрессовки алмазной волоки в металлическую оправу 2.

Для осуществления этого способа металлическую оправу с- капоопем и находящуюся между ними алмазз ую волоку нагревают в поле высокой частоты до начальной температуры ппавпения капсюпя и запрессовывают ее при помощи пресса.

Этому способу присущи также высокие температурные нагрузки, воздействующие на кристалл хрупкого твердого материала в течение длительного времени (пока не начнет плавиться калсюпь и не охладятся нретые до 8ОО-90О®С волока, корпус в капсюль до практически безопасной температуры, порядка )i

В сумме это время составляет 30 сек и более. Кроме того, этот способ практически не может быть использован дпя изготов- пения режущих инструментов (резцов, фрез, карандашей для правки кругов, выгпаживателей), при изготовлении которых значительная поверхность кристалла стачивается при формировании режущих граней и кристал практически выпадает из гнезда (после 4-х 5-ти переточек) корпуса под воздействием силовых нагрузок, возникающих при резании.

Известен также способ крепления кристалла в корпусе инструмента, при котором кристалл устанавливают в осевое отверстие корпуса и осуществляют нагрев и обжатие корпуса з.

Способу присущи высокие темле)атурные и силовые динамические нагрузки, что сиижает качество самого кристалла и л.щожность его закрепления. Производитеныюсть также невысокая.

Цель изобретения - зашита рабочето эпе мента от разрушения и образования в нем трещин за счет многократного умечыиозиш температуры и времени Hai ревп кристаила, повышение производителыюс ти.

Это достигается тем, что по npe/Diai-noMOму способу кристалл устанавливают с зазором во вспомогательную втулку, имек)1,иую Т1аруж- ную коническую поверхность и выпопне.чную из материала, сваривающегося с чтатериалом корпуса, затем втулку с кристаллом вставляют в корпус и осуществляют нагрев и обжатие их в электродах контактной сварочной faшины.

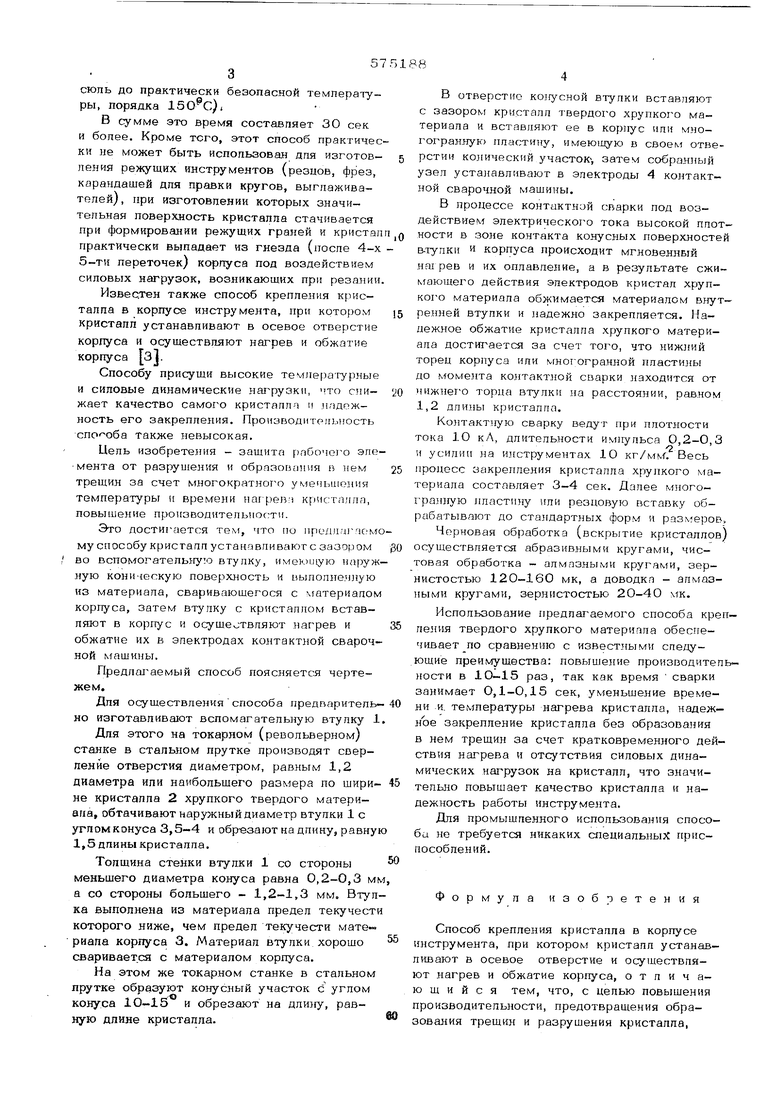

Предлшаемый способ поясняется чертежем.

Для осуществленияспособа предпаритель- но изготавливают вспомагательную втупку 1

Дпя этого на токарном (револьверном) станке в стальном прутке производят сверпенйе отверстия диаметром, равным 1,2 диаметра ипи наибольшего размера по ширине кристалла 2 хрупкого твердого материала, обтачивают наружный диаметр втулки 1 с угломконуса 3,5-4 и обрезают на длину, равную 1,5 дпины кристалла.

Толщина стенки втулки 1 со стороны

меньщего диаметра конуса равна 0,2-0,3 мм а со стороны большего - 1,2-1,3 мм. Втулка выполнена из материала предел текучести которого ниже, чем предал текучести мате рнапа корпуса 3. Материал втулки хорошо сваривается с материалом корпуса.

На этом же токарном станке в стальном прутке образуют конусный участок с углом конуса 1О-iS и обрезают на длину, равную длине кристалла.

В отверстие конусной втулки вставляют с зазором кристалл твердого хрупкого материала и вставляют ее в корпус или многогранную пластит у, имеющую в своем отверстии конический участок затем собранный узел устанавливают в эпектроды 4 контактной сварочной машины.

В процессе контактной сварки под воздействием электрического тока высокой плотности в зоне контакта конусных поверхностей &ТУПКИ и корпуса происходит мгновеннБ1й нагрев и их оплавление, а в результате сжимаюшего действия электродов кристал хрупкого материала обжимается материалом внутренней втулки и надежно закрепляется. На/дежное обжатие кристалла хрупкого материала достигается за счет того, что нижний торец корпуса или многогранной пластины до моме} та контактной сварки находится от нижнегю торца втулки на расстоянии, равном 1,2 дпи.ны кристалла.

Контактную сварку ведут при плотности тока 1О кЛ, длительности импульса 0,2-0,3 и усилии на инструментах 1О . Весь процесс закрепления кристалла хрупкого материала составляет 3-4 сек. Далее многогразпгую пластину или резцовую вставку обрабатывают до стандартных форм и размеров

Черновая обработка (вскрытие кристаллов осуществляется абразивными кругами, чистовая обработка - алмазными кpyгa fИ, зернистостью 120-160 мк, а доводка - алмазными кругами, зернистостью 2О-4О тк.

Использование предлагаемого способа креления твердого хрупкого материала обеспечивает по сравнению с известными следующие преимущества: повышение производителности в 10-15 раз, так как время сварки занимает 0,1-0,15 сек, уменьшение времени и. температуры нагрева кристалла, надежное закрепление кристалла без образования в нем трещин за счет кратковременного действия нагрева и отсутствия силовых динамических нагрузок на кристалл, что значительно повышает качество кристалла и надежность работы инструмента.

Для промышленного использован11я способа не требуется никаких специальных приспособлений.

Формула изобретения

Способ крепления кристалла в корпусе инструмента, при котором кристалл устанавливают в осевое отверстие и осуществляют нагрев и обжатие корпуса, отличающийся тем, что, с целью повышения производительности, предотвращения образования трещин и разрушения кристалла.

последний устаяавливают с зазором во .вспомогательную втупку, имеющую наружную коническую поверхность и выпопненную из мате{5иала, сваривающегося с материалом корпуса, затем втулку с кристаллом вставляют в корпус и осуществляют нагрев и обжатие их в электродах контактной сварочной машины.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР №350643, кл, В 24JQ 17/ОО, 187О.

2.Авторское свидетельство СССР №127640, кл. В 23 Р 11/02, 1960.

3.Авторское свидетельство СССР ; о418280, кл. В 23 Р 11/02, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРЕПЛЕНИЯ РАБОЧЕГО ЭЛЕМЕНТА В КОРПУСЕ ИНСТРУМЕНТА | 1996 |

|

RU2104849C1 |

| СПОСОБ КРЕПЛЕНИЯ АЛМАЗОСОДЕРЖАЩИХ И ТВЕРДОСПЛАВНЫХ ЭЛЕМЕНТОВ К КОРПУСУ ИНСТРУМЕНТА | 2012 |

|

RU2500508C1 |

| СПОСОБ ПОДГОТОВКИ ХОЛОДНОТЯНУТЫХ ЗАГОТОВОК ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ ПОД СТЫКОВУЮ СВАРКУ | 1997 |

|

RU2131341C1 |

| Способ диффузионной сварки деталей из разнородных материалов | 1990 |

|

SU1780961A1 |

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ | 2004 |

|

RU2271909C2 |

| Способ контактной стыковой сварки оплавлением полос | 1983 |

|

SU1134331A1 |

| Способ сварки наконечника с многожильным проводом | 1990 |

|

SU1757821A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ВРАЩАЮЩИМСЯ ДИСКОВЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2314902C2 |

| СПОСОБ КРЕПЛЕНИЯ ТВЕРДЫХ ХРУПКИХ Л\АТЕРИАЛОВ | 1972 |

|

SU350643A1 |

Авторы

Даты

1977-10-05—Публикация

1976-03-18—Подача