Изобретение относится к сборным резцам, предназначенным для получистовой, чистовой и отделочной обработки металлов и неметаллических материалов после многократных переточек многогранных режущих пластин из алмаза, сверхтвердого материала и твердого сплава. Комплект опорно-базирующих гнезд состоит из 5и опорных пластин. К каждой из них приварено по 3 сферических элемента (шарика) в соответствии с формой и размером механически закрепляемой многогранной режущей пластины. Шарики обеспечивают точное базирование режущей пластины. Оси центров шариков смещены на 0,5-1 мм относительно боковых поверхностей опорных пластин, входящих в комплект и заточенных по углам ϕ и ϕ1. Это смещение позволяет многократно закреплять переточенные пластины после замены опорно-базирующего гнезда на корпусе резца.

Способ изготовления опорно-базирующего гнезда заключается в одновременной приварке сразу 3х шариков между электродами машины точечной сварки. Для этого в нижнем электроде машины выполнены три углубления глубиной 0,5-0,7 от диаметра шарика, в которые закладывают 3 шарика, на которые укладывают опорную пластину, базируя ее по прикрепленному к нижнему электроду специальному упору, поджимают ее к шарикам верхним электродом и производят сварку, образуя при этом сварочный поясок в размере 0,8-0,9 от диаметра шарика. Изобретение позволяет многократно использовать переточенные (после нормального износа - 0,3-0,4 мм) дорогостоящие многогранные режущие пластаны, оснащенные кристаллами алмаза, пластины из сверхтвердых материалов и твердых сплавов.

Кроме того, позволяет снизить трудоемкость изготовления и эксплуатации сборного инструмента, повысить ремонтопригодность корпуса сборного резца, его срок службы.

Известны режущие инструменты с механическим креплением многогранной пластины прижимным элементом в опорно-базирующем гнезде корпуса резца, выполненным в соответствии с формой закрепляемой пластины [1, 2].

Известна конструкция сборного режущего инструмента, в которой опорно-базирующее гнездо под механически закрепляемую режущую пластину выполнено в виде стальной подкладки высокой твердости, имеющей базирующие сферические выступы [3].

Недостатком известных конструкций опорно-базирующего гнезда [1, 2], выполненного непосредственно в корпусе инструмента концевой фрезой малого диаметра (⊘5 мм), является невозможность получения качественно обработанной поверхности, которая обеспечила бы высокую контактную жесткость, точное соблюдение углов между боковыми поверхностями гнезда, а также высокая трудоемкость изготовления и необходимость применения дорогостоящего оборудования - фрезерного станка с ЧПУ.

Недостатком способа изготовления опорно-базирующего гнезда, выполненного в виде стальной подкладки, имеющей базирующие сферические базирующие выступы, также является высокая трудоемкость его изготовления, необходимость применения дорогостоящего оборудования и специального инструмента.

Известен способ изготовления комплекта опорно-базирующих гнезд с использованием универсальных установочных элементов для фиксации деталей по базовым поверхностям [4].

Недостатком этого способа является то, что использование универсальных элементов в виде постоянных и сменных упоров, призм, фиксаторов, шаблонов и домкратов не обеспечивает требуемой точности при изготовлении комплекта опорно-базирующих гнезд и требует больших затрат времени на обеспечение точной фиксации опорной пластины и шариков.

Известен комплект опорно-базирующих гнезд под механически закрепляемые режущие пластины, каждое из которых образовано опорной пластиной и базирующими элементами [5].

Известен также способ изготовления комплекта опорно-базирующих гнезд под механически закрепляемые режущие пластины, включающий изготовление опорных пластин и базирующих элементов [5].

Техническим результатом предлагаемого изобретения является многократное использование переточенной дорогостоящей пластины, снижение трудоемкости изготовления и эксплуатации сборного инструмента, повышение ремонтопригодности корпуса сборного резца, его срока службы, повышение контактной жесткости.

Для достижения указанного технического результата в комплекте опорно-базирующих гнезд под механически закрепляемые режущие пластины, каждое из которых образовано опорной пластиной и базирующими элементами, базирующие элементы выполнены в виде шариков, приваренных к опорным пластинам, причем в гнездах комплекта оси центров шариков расположены со смещением относительно боковых поверхностей опорных пластин, заточенных по главным и вспомогательным углам в плане, на 0,5 мм для алмазных режущих пластин и режущих пластин из сверхтвердых материалов или на 1 мм для твердосплавных режущих пластин. Число гнезд в комплекте может быть выбрано равным пяти.

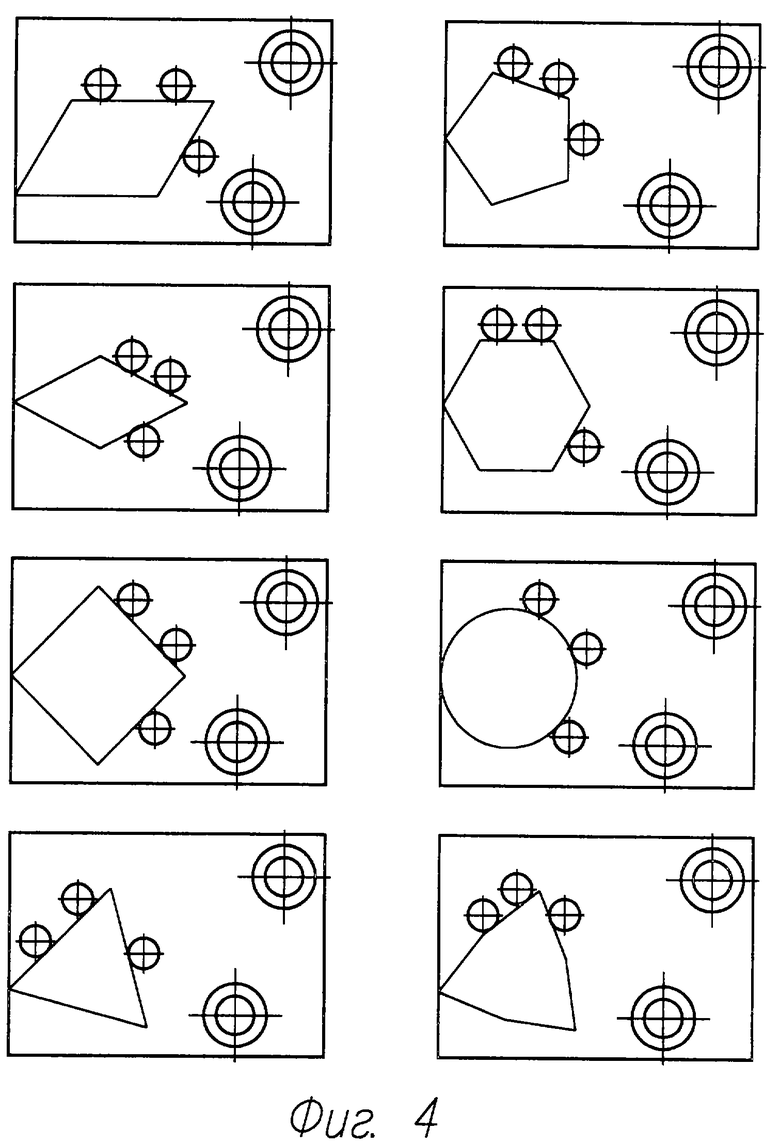

Способ изготовления комплекта опорно-базирующих гнезд под механически закрепляемые режущие пластины включает изготовление опорных пластин и базирующих элементов. При этом опорную пластину выполняют в виде стальной подкладки высокой твердости, базирующие элементы выполняют в виде шариков, которые присоединяют к опорной пластине с помощью машины точечной сварки, в нижнем электроде которой выполняют сферические углубления глубиной 0,5-0,7 от диаметра шарика, полученные соответственно профилю граней режущей пластины, размещают в этих углублениях шарики, затем накладывают на них опорную пластину с базированием ее вершины по сменному упору, прикрепленному к нижнему электроду машины точечной сварки соответственно номеру переточки и форме пластины, и затем осуществляют одновременную приварку шариков к опорной поверхности опорной пластины с образованием сварочного пояска размером 0,8-0,9 от диаметра шарика. Может использоваться комплект указанных сменных упоров, боковые базирующие поверхности которых соответствуют всему разнообразию форм многогранных режущих пластин: трехгранных, четырехгранных, пятигранных и шестигранных.

Расстояние от боковых базирующих поверхностей указанного комплекта сменных упоров до осей сферических углублений в нижнем электроде может быть уменьшено после каждой переточки на 0,5 мм для алмазных режущих пластин и режущих пластин из сверхтвердых материалов или на 1 мм для твердосплавных режущих пластин.

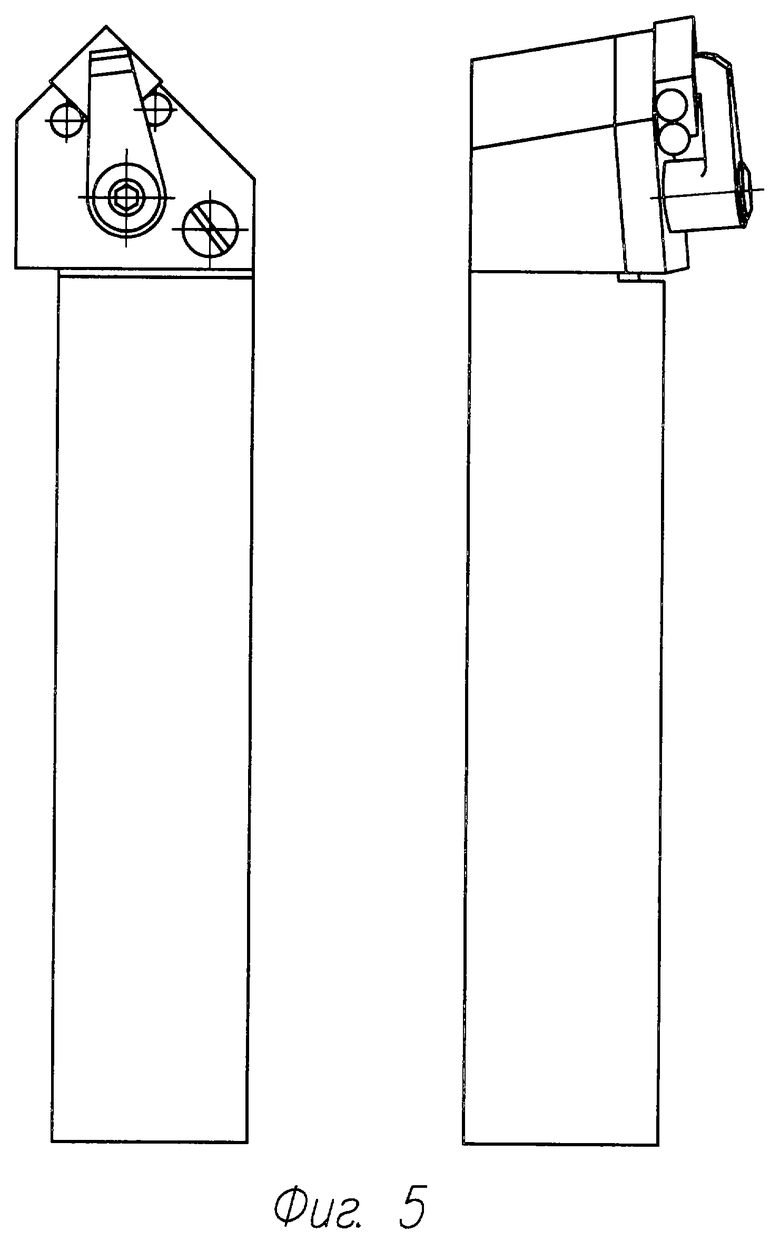

Для достижения указанного технического результата на корпусе режущего инструмента, в зависимости от номера переточки многогранной режущей пластины, с помощью двух винтов закрепляют соответствующее быстросменное опорно-базирующее гнездо, сферические базирующие элементы (шарики) которого приварены соответственно номеру переточки пластины от первого до пятого.

С увеличением номера переточки уменьшены расстояния центров сферических базирующих элементов от боковых поверхностей опорной пластины (по углам ϕ и ϕ1) на 0,5 мм для многогранных пластин из сверхтвердого материалов и алмазов и на 1 мм для пластин из твердых сплавов.

Комплектование корпуса 5ю опорно-базирующими гнездами с 5ю ремонтными размерами расстояний центров сферических базирующих элементов от боковых поверхностей опорной пластины увеличивает многократно ремонтопригодность и срок службы корпуса инструмента.

Для достижения технического результата в способе изготовления комплекта опорно-базирующих гнезд приварку сразу 3х стандартных шариков одновременно осуществляют между электродами машины точечной сварки. Для этого изготавливают специальные сменные базирующие упоры, соответствующие форме и размерам режущих пластин. Специальные упоры прикрепляют к нижнему электроду машины точечной сварки соответственно форме и размерам режущих пластин.

В нижнем электроде соответственно форме и размерам многогранной режущей пластины и требуемым углам в плане ϕ и ϕ1 выполняют сферические углубления под шарики глубиной 0,5-0,7 от диаметра шарика.

Расстояния центров углублений от базирующих выступов специальных сменных упоров уменьшают в зависимости от материала режущей пластины на 0,5-1 мм.

Причем перед сваркой обе опорные поверхности (и верхнюю и нижнюю) шлифуют.

Применение высокопроизводительной машины точечной сварки (время сварки доли секунды) обеспечивает снижение трудоемкости изготовления комплекта опорно-базирующих гнезд, не требуя при этом станка с ЧПУ, а использование шлифованной с двух сторон опорной пластины обеспечивает повышение контактной жесткости, что снижает трудоемкость эксплуатации сборного инструмента из-за повышения его стойкости.

Сущность изобретения поясняется следующими чертежами:

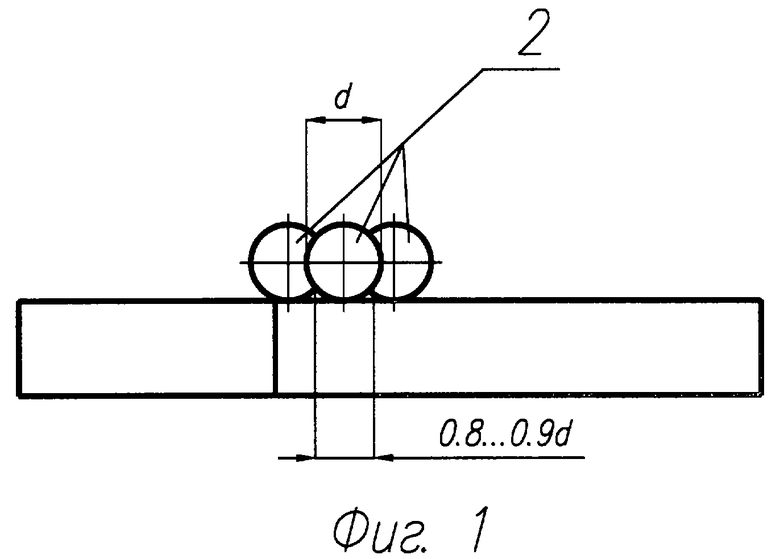

фиг.1 - общий вид опорно-базирующего гнезда (вид спереди);

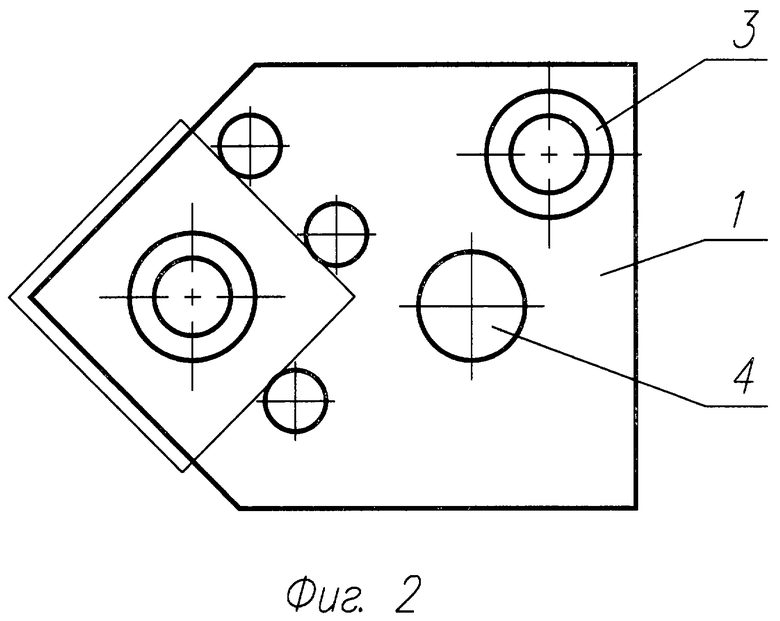

фиг.2 - вид сверху;

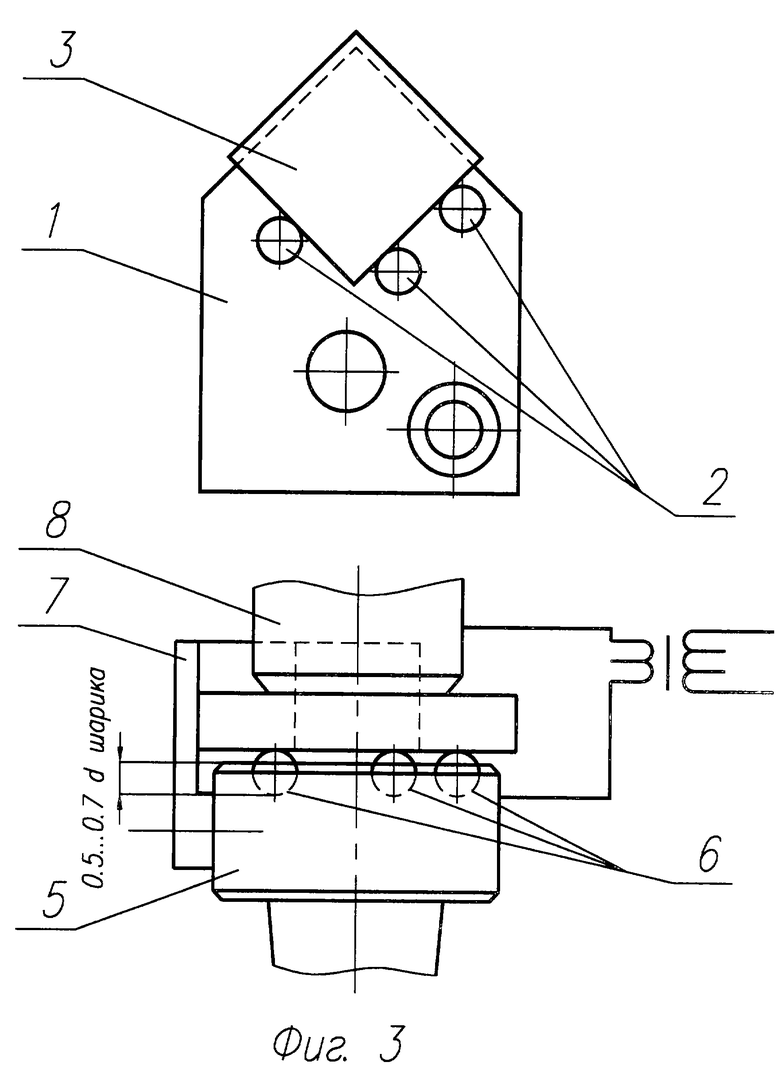

фиг.3 - способ изготовления опорно-базирующего гнезда;

фиг. 4 - комплект специальных сменных упоров для многогранных пластин различных форм;

фиг.5 - сборный резец, оснащенный комплектом опорно-базирующих гнезд.

Комплект включает 5 опорно-базирующих гнезд, каждое из которых состоит из опорной пластины высокой твердости 1 и 3х базирующих сферических элементов (стандартных шариков ⊘5 мм) 2, приваренных одновременно на машине точечной сварки к опорной пластине 1.

В опорной пластине 1 выполнены два отверстия 3 диметром 5+0,2 мм под крепежные винты М5 с потайной головкой и одно отверстие диаметром 6,5 мм под винт М6 прижимного прихвата.

Каждое из 5 опорно-базирующих гнезд отличается расположением сферических базирующих элементов, которые образуют ремонтный ряд. Первому номеру соответствует расположение шариков, соответствующее размерам новой стандартной режущей пластины. Второму и последующим номерам опорно-базирующего гнезда расстояние центров шариков от боковых поверхностей гнезда, заточенных под углом ϕ и ϕ1, уменьшается.

Для режущих пластин, оснащенных кристаллами алмаза и сверхтвердых материалов на 0,5 мм, а для твердосплавных многогранных пластин на 1 мм.

Опорно-базирующие гнезда выполнены взаимозаменяемыми и обеспечивают многократное использование переточенных дорогостоящих многогранных режущих пластин из алмаза, сверхтвердого материала и твердого сплава.

Для осуществления предлагаемого способа первоначально изготавливают опорную пластину с углами, соответствующими форме пластины, и требуемыми углами в плане ϕ и ϕ1.

Опорные поверхности пластины (гнезда) 1 шлифуют.

В нижнем электроде машины точечной сварки выполняют 3 сферических углубления 6, глубиной 0,5-0,7 от диаметра шарика. К нижнему электроду 5 прикрепляют в соответствии с формой и размерами многогранной режущей пластины 3 сменный упор 7, по которому базируют опорную пластину.

Затем верхним электродом 8 прижимают предварительно забазированную по соответствующему упору 7 опорную пластину к базирующим шарикам 2 и производят одновременную сварку трех шариков 2 к опорной пластине 1.

Предлагаемый комплект опорно-базирующих гнезд и способ их изготовления позволяет повысить эффективность использования дорогостоящих многогранных режущих пластины, снизить трудоемкость изготовления и эксплуатации сборного инструмента, повысить ремонтопригодность корпуса сборного резца, его срок службы.

Пример реализации предложенного способа.

В МГТУ "Станкин" с применением САПР РИ были разработаны рабочие чертежи державки сборного токарного проходного резца и чертежи комплекта из 5 штук быстросменных опорно-базирующих гнезд под квадратную пластину размером 12,8•12,8 мм. В соответствии с рабочими чертежами комплекта опорно-базирующих гнезд был изготовлен специальный нижний электрод для машины точечной сварки МТ 1613 с тремя сферическими углублениями, величиной 0,5-0,7 от диаметра шарика.

Нижний электрод оснащали комплектом сменных упоров, которые уменьшали расстояние от их боковых базирующих поверхностей (указанного комплекта сменных упоров) до осей сферических углублений в нижнем электроде на 0,5 мм для алмазных режущих пластин и режущих пластин из СТМ. Опорные пластины из инструментальной стали ХВГ (допускается ШХ15) закаливали и шлифовали. В углубления нижнего электрода закладывали 3 шарика. На шарики накладывали опорную пластину, предварительно забазированную по соответствующему сменному упору, верхним электродом поджимали пластину к трем шарикам и производили одновременную их сварку с опорной пластиной, образуя опорно-базирующее гнездо 1, под новую режущую пластину. Заменяя сменные упоры и повторяя все вышеуказанные приемы, получили комплект из 5 опорно-базирующих гнезд.

В опорно-базирующем гнезде 1 сборного резца закреплялась новая квадратная пластина размером 12,8•12,8 мм, в одной из вершин которой был закреплен специальным способом (патент 2104849) кристалл СТМ (Эльбор-Р). Обрабатывалась заготовка ⊘ 100 мм из стали ШХ15, твердостью 62-65 HRC до износа режущей кромки по задней грани до 0,2-0,25 мм. После чего пластина перетачивалась, на корпусе устанавливалось опорно-базирующее гнездо 2, в котором закреплялась переточенная квадратная пластина размером 12,65•12,65 мм. В гнездах 3 закреплялась пластина размером 12,5•12,5 мм, 4 - 12,35•12,35 мм, 5 - 12,2•12,2 мм. При этом достигалась высокая точность позиционирования и базирования переточенной пластины. Погрешность позиционирования не превысила 0,01 мм.

Источники информации

1. Авторское свидетельство SU 107048, В 23 С 5/16, 1953.

2. Каталог фирмы "Сандвик Коромант" - 8500:1, с.17, фиг.273.4.

3. Сборник докладов Всесоюзного совещания по фрезам "Фрезы" ВНИИНИИМАШ, завод им. Воскова, Москва, 1968 г., стр.54, рис.1.

4. Сварка в машиностроении под редакцией Винокурова В.А., т.3, М., Машиностроение, 1979 г., с. 285-297.

5. GВ 1373460, В 23 В 27/14, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРЕПЛЕНИЯ РАБОЧЕГО ЭЛЕМЕНТА В КОРПУСЕ ИНСТРУМЕНТА | 1996 |

|

RU2104849C1 |

| Универсальный отрезной резец | 1991 |

|

SU1794598A1 |

| Способ эксплуатации прямоугольных двухслойных пластин в кольцевых буровых коронках | 2015 |

|

RU2631513C2 |

| Способ эксплуатации многогранных режущих пластин | 1986 |

|

SU1342605A1 |

| ОТРЕЗНОЙ АБРАЗИВНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2150371C1 |

| Сборный резец с перетачиваемой пластиной | 1990 |

|

SU1710203A1 |

| СБОРНЫЙ ТОКАРНЫЙ РЕЗЕЦ, ОСНАЩЕННЫЙ МЕХАНИЧЕСКИ ЗАКРЕПЛЯЕМОЙ СМЕННОЙ РУЖУЩЕЙ МНОГОГРАННОЙ КАНАВОЧНОЙ ПЛАСТИНОЙ | 2010 |

|

RU2443509C1 |

| Способ крепления кристалла в корпусе инструмента | 1976 |

|

SU575188A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ СО СМЕННОЙ ПЕРЕТАЧИВАЕМОЙ ПЛАСТИНОЙ | 1992 |

|

RU2028875C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 1992 |

|

RU2043903C1 |

Изобретение относится к режущему инструменту, сборным резцам, для получистовой, чистовой и отделочной обработки металлов и неметаллических материалов после многократных переточек многогранных режущих пластин из алмаза, сверхтвердого материала и твердого сплава. Каждое гнездо комплекта образовано опорной пластиной и базирующими элементами, выполненными в виде шариков, приваренных к опорным пластинам. Причем в гнездах комплекта оси центров шариков расположены со смещением относительно боковых поверхностей опорных пластин, заточенных по главным и вспомогательным углам в плане. Число гнезд в комплекте может быть равно пяти. Способ изготовления комплекта включает выполнение опорной пластины в виде стальной подкладки высокой твердости, базирующие элементы выполняют в виде шариков, которые присоединяют к опорной пластине с помощью машины точечной сварки, в нижнем электроде которой выполняют сферические углубления глубиной 0,5-0,7 от диаметра шарика, полученные соответственно профилю граней режущей пластины, размещают в этих углублениях шарики, затем накладывают на них опорную пластину с базированием ее вершины по сменному упору, прикрепленному к нижнему электроду машины точечной сварки соответственно номеру переточки и форме пластины, и затем осуществляют одновременную приварку шариков к опорной поверхности опорной пластины с образованием сварочного пояска размером 0,8-0,9 от диаметра шарика. 2 с. и 3 з.п.ф-лы, 5 ил.

| Трубоэлектросварочный стан | 1986 |

|

SU1373460A1 |

| Способ изготовления твердосплавных резцов | 1979 |

|

SU848154A1 |

| Вибрационный сепаратор | 1981 |

|

SU975124A1 |

| Сборный резец | 1981 |

|

SU1061941A2 |

| Универсальный сборный резец | 1983 |

|

SU1106592A1 |

Авторы

Даты

2003-11-27—Публикация

2001-12-28—Подача