жим паяемых деталей и нагрев, пакет устанавливают параллельно крышке на тонкостенном противне относительно боковых стенок контейнера с зазором, в 4-8 раз превышающим суммарную толщину слоев припоя в пакете, накрывают другим противнем, аналогичным нижнему, симметрично ему относительно горизонтальной оси пакета, между крышкой контейнера и верхним противнем размещают .плиту толщиной, равной 0,03-0,07 от максимального линейного размера пакета деталей, а герметизацию контейнера выполняют жестким закреплением крышки сварным швом по его внутреннему периметру, причем используют контейнер, стенки и дно которого выполнены из толстолистовой стали.

Размещение соединяемых деталей в пакете параллельно крышке обеспечивает их прижим в направлении, перпендикулярном линии их соединения, исключая нежелательное их сжатие с боков, которое может привести к ослаблению паяного соединения и нарушению перметрии изделия.

Установка пакета соединяемых деталей

с зазором между его боковыми стенками и внутренними стенками контейнера с зазором обеспечивает свободное вытекание излишков припоя при сдавливании деталей и свободное натяжение гибкой крышки при ее деформации, регулируемое величиной зазора, превышающей суммарную толщину припоя в 4-8 раз. При его величине, превышающей суммарную толщину припоя менее,чем в 4 раза,уменьшение высоты пакета вследствие вытекания излишков припоя в процессе пайки превышает степень прогиба крышки, и крышка контактирует только с центральной частью плиты, не-ока- зывая влияния на периферийные части соединяемых деталей, рследствие чего в них наблюдают дефекты, приводящие к пониженной прочности заготовки на срез (тСр.). Величина зазора, превышающая суммарную толщину припоя в заготовке более чем в 8 раз не обеспечивает натяжения гибкой крышки, она провисает в зазор и в ней появляются дефекты, приводящие к нарушению вэкуумплотного соединения, в per зультате чего может понизиться глубина разрежения в устройстве или произойти его разгерметизация, следствием чего являются локальные непропаи, обусловленные местным окислением соединяемых поверхностей, и снижается значение .

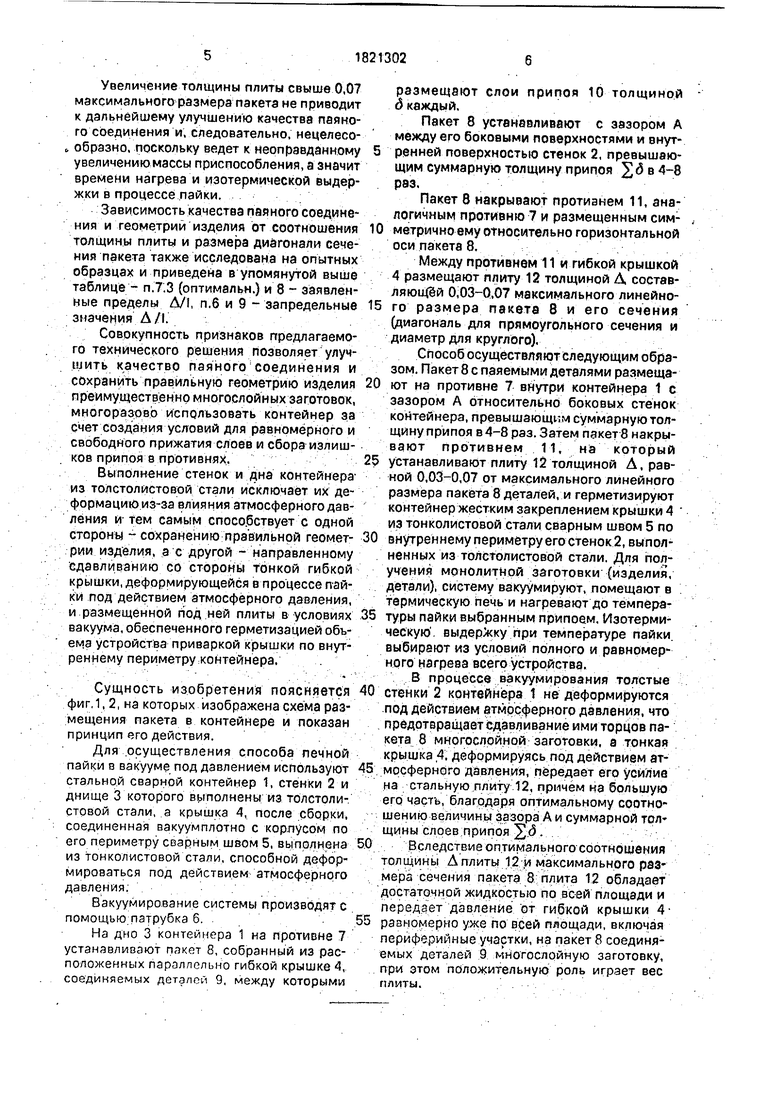

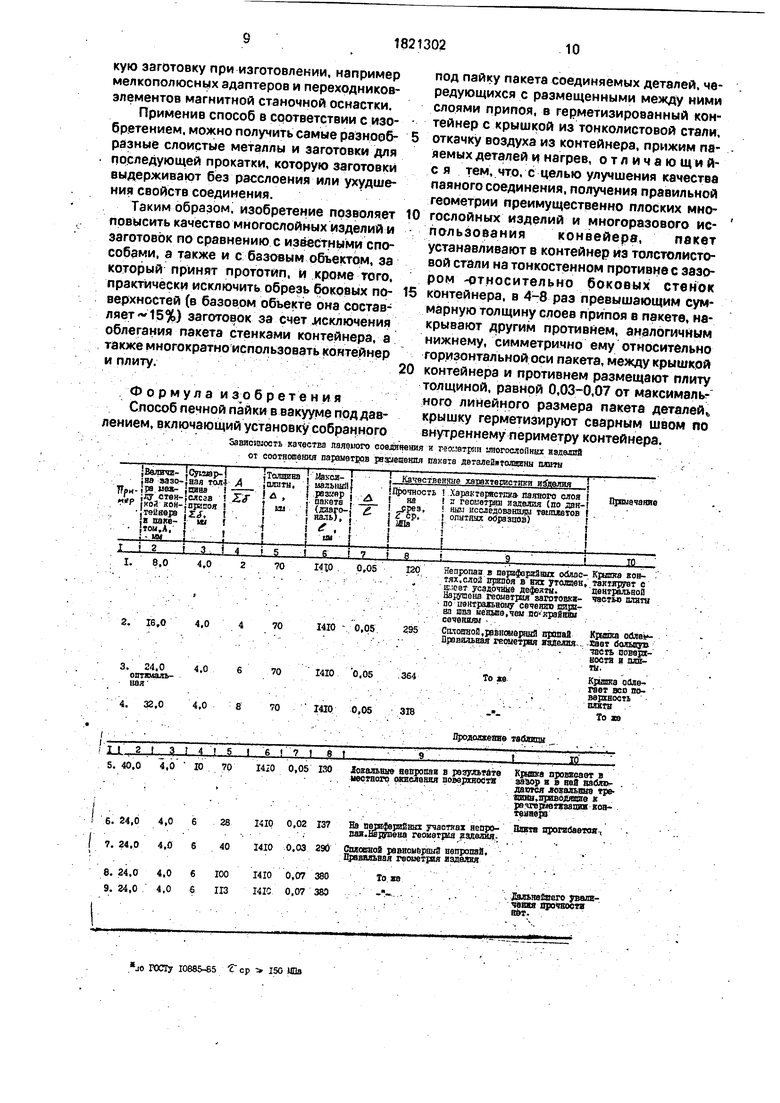

Зависимость качества паяного соединения и геометрии многослойных изделий от соотношения величины зазора А между боковыми поверхностями пакета соединяемых деталей и суммарной толщиной слоев припоя в пакете Јд установлена на опытных ббразцах и результаты экспериментов приведены в прилагаемой таблице - п.2, 3

(рптимальн.), 4 - предлагаемые пределы А/ 2)3, п. 1 и 4 - запредельные значения .

Опытным путем установлена также оптимальная область толщин гибкой крышки

3-4 мм. Применение более тонкой крышки вызывает затруднения при приваривании ее к толстостенному корпусу контейнера, а повышение толщины крышки снижает степень ее деформации под действием атмосферногр давления. Конкретную толщину гибкой крышки определяют в каждом отдельном случае с учетом свариваемости, пластических и прочностных свойств применяемого для ее изготовления материала. -.

Установка пакета на тонкостенный противень и симметричное ему относительно горизонтальной оси .пакета размещение аналогичного ему верхнего противня позволяет предотвратить припаивание дна контейнера и плиты к пакету и использовать контейнер и плиту многократно. При этом в нижнем противне собираются стекающие вниз излишки припоя, а в углах верхнего собирается незначительное количество

припоя, распространяющегося вверх путем смачивания, что характерно для жидкотеку- щих расплавов, в частности для распространенных медьсодержащих припоев.

При изготовлении противней из одного

из соединяемых материалов донная часть противней может войти в состав изделия, что дополнительно уменьшит обрезы

Размещение между гибкой крышкой контейнера и верхним противнем плиты

толщиной, составляющей 0,03-0,07 максимального размера пакета соединяемых деталей (диагональ в случае прямоугольного сечения пакета и диаметр в случае круглого сечения) позволяет более равномерно распределить давление, передаваемое гибкой стенкой и усилитель эффект ее влияния на повышение качества паяного соединения и правильность геометрий полученного вг результате пайки многослойного изделия.

При толщине плиты, составляющей менее 0,03 максимального размера пакета соединяемых, деталей, плита не обладает достаточной жесткостью для равномерной передачи давления от гибкой крышки по

всей площади сечения пакета и прогибается в центре, что приводит к нарушению геометрии изделия, непропаям на его периферийных участках и, как следствие, снижению на этих участках значения Гер.

Увеличение толщины плиты свыше 0,07 максимального размера пакета не приводит к дальнейшему улучшению качества паяного соединения и, следовательно, нецелесо- образно, поскольку ведет к неоправданному увеличению массы приспособления, а значит времени нагрева и изотермической выдержки в процессе пайки.

Зависимость качества паяного соединения и геометрий изделия от соотношения толщины плиты и размера диагонали сечения пакета также исследована на опытных образцах и приведена в упомянутой выше таблице - п. 7 .З (оптимальн.) и 8 - заявленные пределы А/1, п.6 и 9 - запредельные значения А /I.

Совокупность признаков предлагаемого технического решения позволяет улучшить качество паяного Соединения и сохранить правильную геометрию изделия преимущественно многослойных заготовок, многоразово использовать контейнер за счет создания условий для равномерного и свободного прижатия слоев и сбора излишков припоя в противнях.

Выполнение стенок и дна контейнера из толстолистовой стали исключает их деформацию из-за влияния атмосферного давления й- тем самым способствует с одной стороны - сохранению правильной геометрии изделия, а с другой - направленному сдавливанию со стороны тонкой гибкой крышки, деформирующейся в процессе п-ай- ки под действием атмосферного давления, и размещенной под.ней плиты в условиях вакуума, обеспеченного герметизацией объ- ем,э устройства приваркой крышки по внутреннему периметру контейнера,

... . ., .

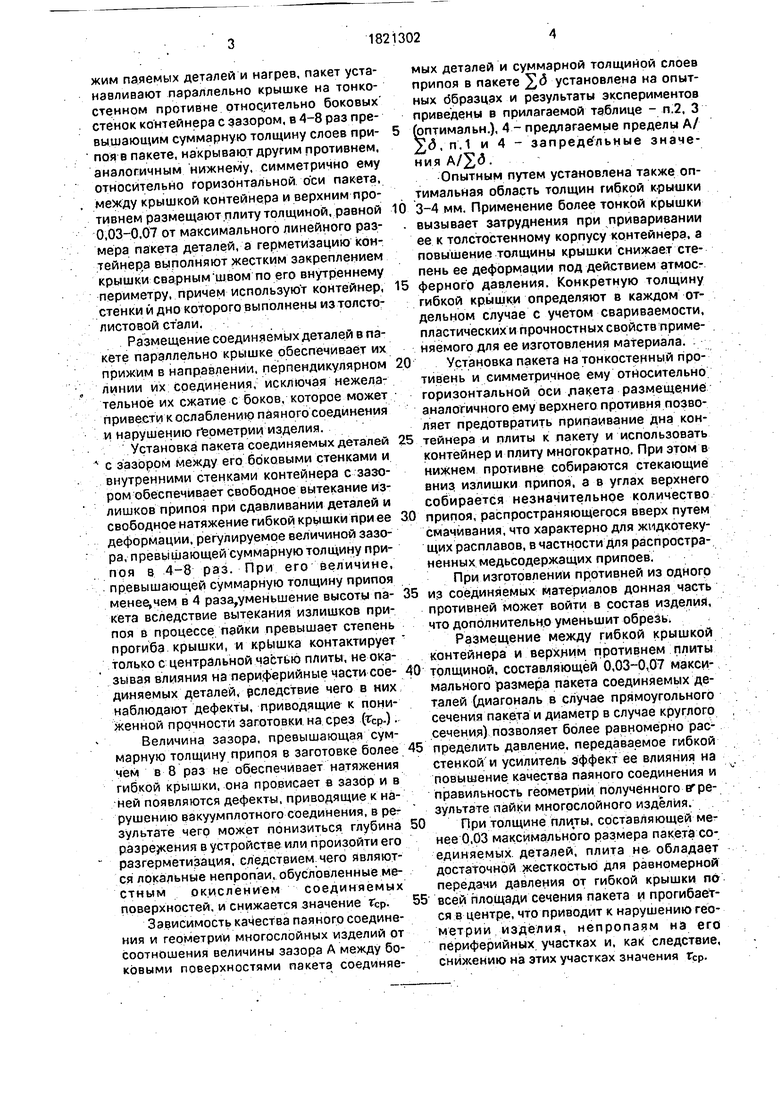

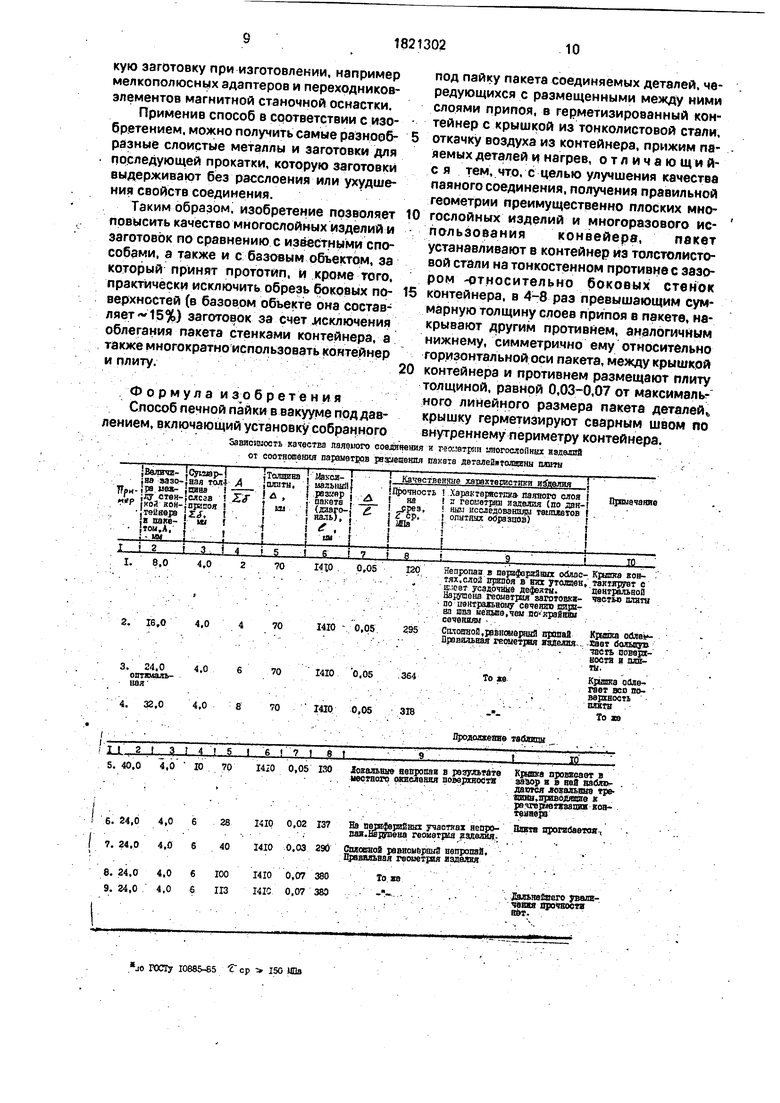

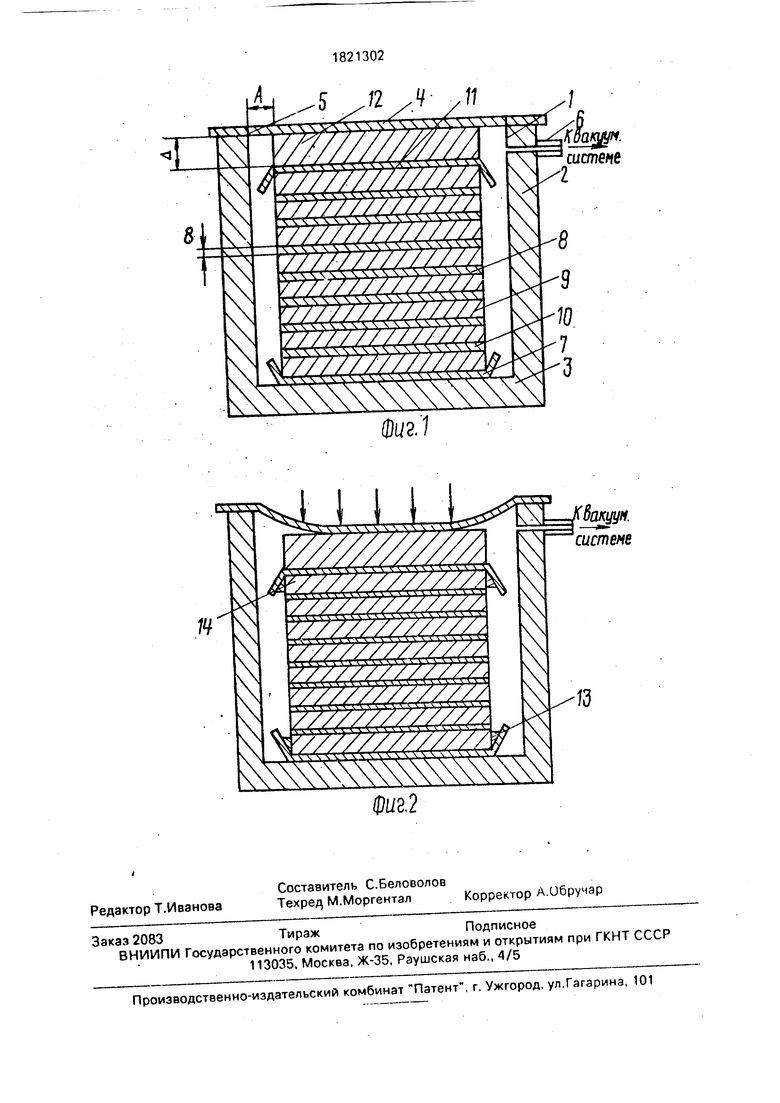

Сущность изобретения поясняется фиг, 1, 2, на которых изображена схема размещения пакета в контейнере и показан

принцип его действия.

Для .осуществления способа печной пайки в вакууме под давлением используют стально.й сварной контейнер 1, стенки 2 и днище 3 которого выполнены из толстоли- стовой стали, а крышка 4, после сборки, соединенна;) вакуумплотно с корлусом по его периметру сварным швом 5, выполнена из тонколистовой стали, способной деформироваться под действием атмосферного давления;.

Вакуумирование системы производят с помощью патрубка 6.

На дно 3 контейнера 1 на противне 7 устанавливают пакет 8, собранный из расположенных параллельно гибкой крышке 4, соединяемых деталей 9, между которыми

размещают слои припоя 10 толщиной о каждый.

Пакет 8 устанавливают с зазором А между его боковыми поверхностями и внут- 5 ренней поверхностью стенок 2, превышающим суммарную толщину припоя д в 4-8 раз.

Пакет 8 накрывают протианем 11, аналогичным противню 7 и размещенным сим0 метричноему относительно горизонтальной оси пакета 8.

Между противнем 11 и гибкой крышкой 4 размещают плиту 12 толщиной Л состав- лякжфй 0,03-0,07 максимального линейно5 го размера пакета 8 и его сечения (диагональ для прямоугольного сечения и диаметр для круглого).

Способ осуществляют следующим образом. Пакет 8 с паяемыми деталями размеща0 ют на противне 7 внутри контейнера 1 с зазором А относительно боковых стенок контейнера, превышающим суммарную толщину припоя в 4-8 раз. Затем пакет 8 накрывают противнем 11, на который

5 устанавливают плиту 12 толщиной Л, равной 0,03-0,07 от максимального линейного размера пакета 8 деталей, и герметизируют контейнер жестким закреплением крышки 4 из тонколистовой стали сварным швом 5 по

0 внутреннему периметру его стенок 2, выполненных из толстолистовой стали. Для получения монолитной заготовки (изделия, детали), систему вакуумируют, помещают в термическую печь и нагревают до темпера5 туры пайки выбранным припоем. Изотермическую , выдержку при температуре пайки, выбирают из условий полного и равномерного нагрева всего устройства.

В процессе вакуумирования толстые

0 стенки 2 контейнера 1 не деформируются .под действием атмосферного давления, что предотвращает сдавливание ими торцов пакета 8 многослойной заготовки, а тонкая крышка ,4. деформируясь под действием ат5 мрсферного давления/передает его усилие на стальную плиту 12, причем на большую его часть, благодаря оптимальному соотношению величины зазора А и суммарной тол щины слоев припоя 2)(5.

.0 Вследствие оптимального соотношения толщины А плиты 12 и максимального размера сечения пакета 8-пдита 12 обладает достаточной жидкостью по всей площади и передает давление от гибкой крышки 45 равномерно уже по всей площади, включая периферийные участки, на пакет 8 соединяемых деталей 9 многослойную заготовку, при этом положительную роль играет вес плиты.

Благодаря деформации тонкой крышки под действием атмосферного давления и лиянию плиты 12 происходит равномерное давливание слоев многослойной загртов- и, достигается, полый контакт паяемых поерхностей во всех зонах с припоем, а рипой при расплавлении выдавливается з зазоров между деталями 9, причем остав- ееся,.его минимальное количество обусавливает получение высокопрочного паяного соединения, что характерно для пайки в вакууме под давлением. Излишки припоя 13, распространяясь по торцовым поверхностям пакета 8 скапливаются в основном, в нижнем противне 7, предотвращая припаивание пакета 8 к дну 3 контейнера 1. Незначительное количество излишков припоя 14, распространяясь путем смачивания, собирается и в верхнем противне 11, что предотвращает припаивание многослойной заготовки к плите 12, давая возможность использовать последнюю многократно, ;.

После необходимой изотермической выдержки при температуре пайки систему охлаждают, удаляют сварной шов 5, скрепляющий гибкую крышку 4 с толстыми стенками 2 контейнера 1,- снимают гибкую крышку 4, извлекают плиту 12 и паянуюмно- гослойную заготовку с противнями 7 и 11. После удаления избытка припоя совместно с выступающими частями противней 7 и 11 (остальная часть противня может служить в качестве одного из слоев заготовки), пол ученная заготовка слоистого металла может быть подвергнута или прокату или разрезке с целью получения конкретных изделий/

П р и м е р. Для осуществления способа печной пайки в вакууме под давлением использован стальной сварной контейнер 1с габаритными размерами 1140x1140x350 мм. Стенки 2 и дноЗ контейнера 1 выполнены из толстолистовой стали толщиной 40, а крышка 4 - толщиной 4 мм.В одной из стенок 2 выполняют отверстие 08 мм, кко.торому снаружи герметичным швом приваривают трубу, соединяющую полость контейнера 1 с вакуумным насосом.

На дно 3 контейнера 1 устанавливают размещенный на противне 7, изготовлен- ном из стали 12X18Н ЮТ толщиной 1 мм, пакет 8 из соединяемых деталей 9, располагая их параллельно крышкб 4.

В качестве соединяемых деталей 9 выбраны листы из стали Ст10 толщиной 4 мм размером 1000x1000 мм в количестве 4 шт. и листы из стали 12Х18Н10Т толщиной 1 мм размером 993x993 мм в том же количестве. Размеры нержавеющих листов приняты с

поправкой на преимущественное расширение нержавеющей стали, составляющее 0,7 мм на 100 мм длины до температуры аусте- нитного превращения в углеродистой стали с тем, чтобы при температуре пайки листы из СтЮ и стали 12X18Н1 ОТ приняли одинаковые размеры.

Между соединяемыми деталями 9 размещают слои припоя 10, в качестве которого выбрана медная фольга толщиной 0,1 мм, набранные из ленты шириной 200 мм, расположенной встык на паяемых поверхностях деталей 9 в каждом зазоре между ними, включая и зазоры между деталями 9 и про-. тивнями 7 и 11-44 слоя.

Пакет 8 размещают с зазором А между его боковой поверхностью и внутренней поверхностью стенок 2 контейнера 1, равным 30 мм, что в 7 раз превышает суммарную толщину слоев припоя 10, равную 4,4 мм.

Симметрично нижнему противню 7 на верх пакета 8 устанавливают такой же про- тивень 11, а на него под крышкой 4 помещают плиту 1.2 из стали СтЗ размером 1000x1000 мм и толщиной Д, равной 80 мм, составляющей 0,06 диагонали.сечения пакета 8, равной 1410 мм.. .

Крышку 4 приваривают к торцу контейнера 1 по его внутреннему периметру ваку- умплотным швом 5. . . Все элементы пакета 8, противни 7 и 11 . и плиту 12 размещают соосно.

Затем систему вакуумируют и нагревают в печи до температуры пайки меди, со- ставляющей 1150°С. .: Описанным способом была получена опытная многослойная заготовка, из. кото-. рой были изготовлены образцы для исследования качества ее соединения и определения параллельности и плоскоетно- сти слоев. ;.

Соединение характеризуется сплощно- стью во всех зонах многослойной заготовки, как по ее ширине, так и по высоте, его слои параллельны, зона соединения (паяный шов).представляет собой прямую линию без отклонений, изгибов, изломов/Паяный таким образом-многослойный металл прошел испытанк-я на изгиб, в том числе и на ре- .бро без расслоений. Прочность соедине- ния при испытании на срез гср на образцах, изготовленных из тсмплетов, вырезанных из частей паяной заготовки, составила 349-380 МПа, причем среднее зна- чение тср при испытании 24 образцов 364 МПа, .

Высокое качество паяного соединения и правильная геометрия полученного слоистого материала.позволяют применить такую заготовку при изготовлении, например мелкополюсных адаптеров и переходников- элементов магнитной станочной оснастки.

Применив способ в соответствии с изобретением, можно получить самые разнообразные слоистые металлы и заготовки для последующей прокатки, которую заготовки выдерживают без расслоения или ухудшения свойств соединения.

Таким образом, изобретение позволяет повысить качество многослойных изделий и заготовок по сравнению с известными способами, а также и с базовым объектом, за который принят прототип, И кроме того, практически исключить обрезь боковых поверхностей (в базовом объекте она составляет 15%) заготовок за счет .исключения облегания пакета стенками контейнера, а также многократно использовать контейнер и плиту.

Ф о р м ул а и б р ете н и я Способ печной пайки в вакууме под давлением, включающий установку собранного

под пайку пакета соединяемых деталей, чередующихся с размещенными между ними слоями припоя, в герметизированный контейнер с крышкой из тонколистовой стали,

откачку воздуха из контейнера, прижим паяемых деталей и нагрев, отличающийся тем, что, с целью улучшения качества паяного соединения, получения правильной геометрии преимущественно плоских мнопослойных изделий и многоразового использования конвейера, пакет устанавливают в контейнер из толстолистовой стали на тонкостенном противне с зазором -относительно боковых стенок

контейнера, в 4-8 раз превышающим суммарную толщину слоев припоя в пакете, накрывают другим противнем, аналогичным нижнему, симметрично ему относительно горизонтальной оси пакета, между крышкой

контейнера и противнем размещают плиту толщиной, равной 0,03-0,07 от максимального линейного размера пакета деталей,, крышку герметизируют сварным швом по внутреннему периметру контейнера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ бесфлюсовой пайки титана и его сплавов с алюминием и его сплавами | 1987 |

|

SU1551482A1 |

| СПОСОБ ПАЙКИ | 2014 |

|

RU2580255C1 |

| Способ пайки деталей с неравномерными широкими зазорами | 1981 |

|

SU988478A1 |

| Способ автовакуумной пайки | 1979 |

|

SU816710A1 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1996 |

|

RU2101148C1 |

| Способ пайки труб электросопротивлением | 1989 |

|

SU1743744A1 |

| Способ автовакуумной пайки | 1984 |

|

SU1668063A1 |

| МНОГОСЛОЙНЫЙ АЛЮМИНИЕВЫЙ ЛИСТ ДЛЯ БЕСФЛЮСОВОЙ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ В РЕГУЛИРУЕМОЙ АТМОСФЕРЕ | 2013 |

|

RU2642245C2 |

| Способ пайки деталей с неравномерными широкими зазорами | 1984 |

|

SU1219284A1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1996 |

|

RU2106942C1 |

Использование: получение многослойных изделий и заготовок слоистых металлов, содержащих слои из различных сталей или с чередованием слоев из материала припоя Изобретение относится к печной пайке в вакууме и может быть использовано для получения многослойных изделий и заготовок слоистых металлов, содержащих слои из различных сталей или с чередованием слоев из материала припоя и стали. Целью изобретения является улучшение качества паяного соединения, получениеправильной геометрии преимущественно плоских многослойных и стали. Сущность изобретения: в контейнер с крышкой из тонколистовой стали, устанавливают пакет соединяемых деталей, чередующихся с размещенными между ними слоями припоя. Стеню; и дно контейнера выполнены из толстолистового металла, пакет установлен с зазором между его боковыми поверхностями и внутренней поверхностью стенок контейнера на тонкостенном противне и накрыт другим противнем, аналогичным нижнему и размещенным симметрично ему относительно оси устройства, крышка приварена по внутреннему периметру контейнера, а между ней и верхним противнем размещена плита, причем соединяемые детали в пакете размещены параллельно крышке. Величина зазора между боковыми поверхностями пакета и внутренней поверхностью стенок контейнера в 4-8 раз превышает суммарную толщину слоев припоя в пакете. Размещенная между крышкой контейнера и верхним противнем плита выполнена толщиной, составляющей 0,03-0,07 максимального линейного размера пакета соединяемых деталей. 2 ил., 1 табл. изделий и заготовок слоистых металлов и многоразовое использование контейнера. Это достигается тем, что в способе печной пайки в вакууме под давлением, включающем установку собранного под пайку пакета соединяемых деталей, чередующихся с размещенными между ними слоями припоя, в герметизированный контейнер с крышкой, выполненной из тонколистовой стали, откачку воздуха из контейнера, приел С 00 ю --А СА) О к

Зависимость качества паленого соединения и геометрии апогосяойнвх издашй от соотношения параметров рвзмеяенля пакета деталеЯнталитш папа

S. 40,0 4,0 Ю 70 ШО 0,05 130

1410 0,02 137

На пепгйедаЕвш участках веще

ван.Неипзвва геометрия ралелия

1410 0,03 290 Смовной равноивранЯ вепропзй. Црвайяьвая гвоиетряя изделия

1410 0,07 380

1410 0,07 380

То же

JO ГОСТу 10885-85 Ј ср 150 МПа

Локальные непровзн в результатеКража проввозот в

местного «шеяеяия поверхностизазор и в вей набяог

. : . .дастся ло альвн8 .шш.приводяпие к

речгермиаации ков- .. триере

На пепгйедаЕвш участках веще-Шштв прогибается-,

ван.Неипзвва геометрия ралелия-.

То же

ДзльявСвего увала- ченая прочности авт.

Коакуун. системе

3

ШдеЛ

--.Х&шмм.

тггши„

системе

| Патент Великобритании Me 1053456, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ СОЕДИНЕНИЯ ЗАГОТОВОК ИЛИ ДЕТАЛЕЙ ИЗ СТАЛИ С ДЕТАЛЯМИ ИЗ АЛЮМИНИЕВОГО ИЛИ ТИТАНОВОГО СПЛАВА И ТУРБОНАГНЕТАТЕЛЬ | 1993 |

|

RU2100163C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Лашко С.В., Лашко Н.Ф | |||

| Пайка металлов | |||

| М.: Машгиз, 1988, с.228-230 | |||

Авторы

Даты

1993-06-15—Публикация

1990-08-30—Подача