Изобретение относится к области обработки металлов давлением, более конкретно к способам изготовления с использованием диффузионной сварки полого изделия, состоящего из обшивок и образующего ребра жесткости заполнителя, а также имеющего на внешней поверхности одной или обеих обшивок выступающие конструктивные элементы. Характерным представителем таких изделий является полая вентиляторная лопатка газотурбинного двигателя, далее просто вентиляторная лопатка, у которой на внешней поверхности обеих обшивок имеются конструктивные элементы, образующие замковую часть лопатки, с помощью которой лопатка крепится к ступице вентилятора.

Наиболее широкое применение способ может найти в авиационном двигателестроении.

Одной из основных операций способа изготовления полого изделия типа вентиляторной лопатки является диффузионная сварка, в ходе которой листовые заготовки обшивок и заполнителя собираются в пакет и соединяются между собой в определенных местах. После сверхпластической формовки крайние заготовки образуют обшивки изделия, а средняя заготовка - заготовка заполнителя, значительно более тонкая, чем крайние заготовки, образует ребра жесткости.

Конфигурация ребер жесткости, образующихся при сверхпластической формовке, определяется рисунком покрытия, препятствующего на определенных участках поверхности заготовок их соединению при диффузионной сварке. Рисунок с высокой точностью наносят на поверхности заготовок перед их соединением диффузионной сваркой.

Заготовка заполнителя изготавливается, как правило, из плоской листовой заготовки, подвергающейся перед сваркой минимальной механической обработке резанием, а именно только шлифованию и/или полированию. Заготовки же обшивок, изготовленные из толстого листа, подвергаются перед сваркой формоизменению, при этом на внешней поверхности заготовок обшивок выполняются достаточно массивные выступы, из которых впоследствии формируются конструктивные элементы изделия. Выступы могут быть выполнены на одной или обеих заготовках обшивок. Также на внешней поверхности одной или обеих заготовок обшивок могут выполняться технологические выступы. В случае изготовления вентиляторной лопатки технологический выступ выполняется на обеих заготовках обшивок так же, как выступ, предназначенный для формирования замковой части лопатки. Технологические выступы служат для осуществления захвата периферийной части лопатки в процессе придания лопатке аэродинамического профиля [1, 2, 3]. Технологические выступы впоследствии удаляются обработкой резанием.

Выступы в заготовке обшивки могут быть сформированы посредством обработки резанием, а в некоторых случаях [4] обработкой давлением. Кроме того, во всех известных способах при изготовлении заготовок обшивок и заполнителя предусматривают выполнение по всему периметру заготовок технологической зоны, предназначенной для герметизации пакета заготовок, необходимой при сварке и в дальнейшем при сверхпластической формовке.

Специфика изготовления полых изделий типа вентиляторной лопатки, связанная с осуществлением диффузионной сварки и сверхпластической формовки, предполагает во всех известных способах изготовление заготовок обшивок и заполнителя преимущественно из титановых сплавов.

После диффузионной сварки заготовкам может быть придан аэродинамический профиль, включающий образование корыта и спинки лопатки, а также закрутку пера лопатки [1, 2, 3]. В некоторых случаях аэродинамический профиль заготовкам придается до диффузионной сварки [4]. Далее заготовки подвергаются сверхпластической формовке.

В процессе диффузионной сварки заготовок обшивок и заполнителя должны соблюдаться условия, обеспечивающие равномерное распределение давления на участках заготовок, где отсутствует покрытие, препятствующее соединению заготовок, что, учитывая развитую площадь заготовок, становится возможным обеспечить только в случае использования давления газа. При использовании пресса для приложения давления вследствие возможных перекосов, в частности перекосов из-за неравномерного износа поверхности штампа, что ведет к отсутствию эквидистантности поверхностей заготовок и штампа, требуемая равномерность распределения давления не может быть достигнута и соответственно не может быть получено качественное соединение листовых заготовок. В значительной степени усугубляется этот недостаток наличием упомянутых выступов на внешней поверхности заготовок обшивок, поскольку в этом случае необходимо использование штампа с фигурной поверхностью, что даже в отсутствие износа поверхности штампа препятствует достижению требуемой эквидистантности поверхностей обеих частей штампа и заготовок обшивок.

В некоторых случаях использование пресса является вообще неприемлемым вследствие того, что аэродинамический профиль заготовкам придается до их соединения диффузионной сваркой [4].

По указанным причинам пресс не используется для приложения сварочного давления при изготовлении полых изделий типа вентиляторной лопатки. Хотя известен способ изготовления изделия типа вентиляторной лопатки, в котором диффузионную сварку заготовок осуществляют, прикладывая давление пресса [5]. В этом способе сварка осуществляется через пластичные прокладки, что позволяет локализовать давление и сделать его в определенной степени независимым от площади и формы заготовок. Но деформация прокладок все равно протекает неоднородно, вследствие чего данный способ не нашел практического применения.

Известен способ изготовления полого изделия, состоящего из обшивок и образующего ребра жесткости заполнителя, включающий операцию диффузионной сварки, предусматривающей приложение к пакету свариваемых заготовок давления газа через двухслойную мембрану [6]. Причем давление прикладывают с одной стороны пакета. В мембрану подают газ, при этом поддерживают включением насосной системы заданную величину вакуума между заготовками. В способе [6] мембрана воздействует на вставки, наличие которых предусмотрено конструкцией изделия. Под воздействием давления листовые заготовки привариваются друг к другу в местах расположения вставок, образуя ребра жесткости.

Однако если прикладывать давление с помощью мембраны для соединения листовых заготовок при изготовлении изделия типа вентиляторной лопатки [1, 2, 3] возникают проблемы, связанные с возможным, из-за развитой площади соединения, адгезионным схватыванием между поверхностями заготовки и мембраны. В этом случае мембрану приходится удалять механическим путем. При удалении мембраны на поверхности заготовки появляются царапины, что делает обязательной обработку резанием поверхности заготовки. Обработка резанием, особенно в случаях, когда приходится снимать достаточно большой слой металла с поверхности обшивки, приводит к перерезыванию волокон материала, что в свою очередь ухудшает эксплуатационные характеристики изделия в целом. Естественно, повторное использование мембраны при изготовлении изделия исключается.

Промышленно применим известный способ изготовления полого изделия типа вентиляторной лопатки [1], в котором диффузионную сварку осуществляют посредством давления газа, используя для этого газостат. При этом соединению подвергаются плоские поверхности заготовок.

Газостат также используется в способе, когда соединению подвергаются заготовки, имеющие аэродинамический профиль [4].

Газостат является весьма сложным как по конструкции, так и в эксплуатации, дорогостоящим устройством, и его использование оправдано при изготовлении больших партий изделий и в случае [4], когда иным образом давление к пакету заготовок приложено быть не может.

Наконец, в некоторых способах, в том числе в отмеченных выше способах [3, 4], на внутренней поверхности заготовок обшивок имеются выступы и пазы. При осуществлении диффузионной сварки в газостате, когда давление прикладывается с обеих сторон пакета заготовок, на внешней поверхности заготовок обшивок образуются складки. Складки на поверхности заготовки обшивки, образующей спинку лопатки, разглаживаются в ходе операции сверхпластической формовки. Складки же на внешней поверхности обшивки, образующей корыто лопатки, разгладиться не могут, и их приходится удалять обработкой резанием, что является достаточно трудоемкой операцией, поскольку лопатка уже имеет аэродинамический профиль. Кроме того, требуется дополнительный припуск на толщину обшивки для осуществления такой обработки. И, как уже отмечалось выше, обработка резанием ухудшает эксплуатационные характеристики изделия в целом. Здесь необходимо отметить, что именно корыто является самой ответственной и нагруженной частью аэродинамического профиля лопатки. Поэтому в рассматриваемом случае предпочтительно давление к пакету заготовок прикладывать только с одной стороны пакета, а именно со стороны заготовки обшивки, образующей спинку лопатки.

Несмотря на образование складок, в способе [4], как уже отмечалось, иным, чем с использованием газостата, образом давление к пакету заготовок приложено быть не может. Тогда как в известном способе [3] становится возможным прикладывать давление газа при сварке со стороны заготовки, образующей спинку лопатки, поскольку операция диффузионной сварки предшествует операции придания пакету заготовок аэродинамического профиля. В способе для этого даны рекомендации использовать гибкую мембрану. Однако использование мембраны при изготовлении даже относительно небольшой партии деталей представляется не технологичным по причинам, рассмотренным выше. Устранение мембраны требует обработки резанием поверхности обшивок, хотя и в меньшей степени, чем при устранении складок на поверхности корыта. Но, так или иначе, проведение такой операции с позиций сохранения качества изделия является нежелательным при изготовлении изделий типа вентиляторной лопатки.

Известен способ изготовления полого изделия, состоящего из обшивок и образующего ребра жесткости заполнителя с использованием диффузионной сварки [7], в котором диффузионная сварка осуществляется в специальной вакуумной установке. Способ в части, касающейся диффузионной сварки, включает следующие операции:

- изготовление заготовок обшивок и заполнителя с образованием по всему их периметру технологической зоны;

- сборку заготовок обшивок и наполнителя в пакет;

- установку пакета в половину матрицу с расположением технологической зоны пакета на выступе половины матрицы, выполненном по всему периметру половины матрицы, с образованием полости между пакетом и половиной матрицы. Пакет сверху накрывают второй половиной матрицы в виде нажимной плиты. Нажимная плита препятствует в процессе диффузионной сварки перемещению пакета под воздействием сварочного давления;

- загрузку матрицы с пакетом в установку для диффузионной сварки;

- создание в рабочей камере установки разрежения до (2…5)×10-3 Па;

- нагрев матрицы с пакетом до заданной температуры диффузионной сварки и поддержание этой температуры в течение всего процесса диффузионной сварки заготовок друг с другом;

- сжатие пакета в технологической зоне между половинами матрицы для герметизации полостей между заготовками обшивок и наполнителя и между пакетом и половинами матрицы;

- диффузионную сварку заготовок обшивок и наполнителя по периметру и на участках, не покрытых материалом, препятствующим соединению заготовок, созданием в полости между пакетом и матрицей давления рабочей среды, 1,0…2,0 МПа, и выдержкой при указанном давлении в течение 1,5…2,5 часов. При этом в течение времени нагрева под сварку и непосредственно сварки имеется возможность удаления из полости между заготовками обшивок и заполнителя летучих компонентов материала, препятствующего соединению заготовок, для чего используется канал, предназначенный для подачи рабочей среды в эту полость на этапе формовки;

- сброс давления рабочей среды из полости между пакетом и матрицей для ее последующего вакуумирования до разрежения около 1,3 Па.

Поверхности технологической зоны пакета, выступа половины матрицы и нажимной плиты должны сопрягаться без зазоров, что достигается выполнением всех сопрягаемых поверхностей плоскими.

Используемое в данном способе приспособление в виде матрицы является простым по конструкции, приемы способа также отличаются простотой и эффективностью.

Кроме того, достоинством способа является то, что в течение времени нагрева под сварку и непосредственно сварки имеется возможность удаления из полости между заготовками обшивок и наполнителя летучих компонентов материала, препятствующего соединению заготовок. Отмеченное обстоятельство весьма положительно влияет на качество соединения, полученного диффузионной сваркой за счет уменьшения количества пор в зоне соединения.

С использованием этой же матрицы можно осуществить операцию сверхпластической формовки некоторых изделий, в частности изделий, не имеющих аэродинамического профиля, путем подачи рабочей среды между заготовками обшивок и заполнителя, что предусмотрено рассматриваемым способом.

Однако при использовании известного способа для изготовления изделия типа вентиляторной лопатки, состоящего из обшивок и образующего ребра жесткости заполнителя, когда заготовки обшивок имеют на внешней поверхности выступы, вновь возникают проблемы. А именно, для образования полости между пакетом и половиной матрицы становится необходимым по периметру половины матрицы выполнить фигурный выступ, причем с высокой точностью, необходимой для герметизации образующейся полости. При изготовлении заготовок обшивок отмеченные выступы формируются со значительным припуском, поскольку выступы под конструктивный элемент изделия, как-то замковую часть лопатки, впоследствии обрабатывается с высокой точностью резанием, а технологические выступы вообще удаляются. Вследствие отмеченного обстоятельства для различных заготовок припуски при выполнении указанных выступов варьируется в широких пределах. Поэтому при использовании рассматриваемого способа для изготовления полого изделия типа вентиляторной лопатки потребуется подгонка с высокой точностью конфигурации и размеров выступов на внешней поверхности заготовок обшивки под конфигурацию и размеры выступов половины матрицы. Кроме того, потребуется использование специального ложемента, размещаемого между выступами заготовки обшивки со стороны, противоположной той стороне, с которой подается давление. Ложемент предназначен для предотвращения в процессе диффузионной сварки перемещения пакета под воздействием сварочного давления. Использование ложемента, однако, не повлечет за собой заметного усложнения приемов способа и повышения трудоемкости по сравнению с подгонкой конфигурации и размеров выступов на внешней поверхности обшивки под конфигурацию и размеры выступов половины матрицы.

Таким образом, известный способ, несмотря на простоту и экономичность используемого оборудования, а также достаточно высокое качество соединения, не может быть приспособлен для изготовления полых изделий типа вентиляторной лопатки без значительного повышения трудоемкости.

Также известный способ не может быть приспособлен для изготовления изделия типа лопатки из заготовок с плоскими соединяемыми поверхностями, когда предпочтительна подача давления с обеих сторон пакета заготовок.

Задачей, на решение которой направлено изобретение, является обеспечение возможности использования экономичной и простой операции диффузионной сварки известного способа изготовления полых изделий, позволяющей к тому же получить достаточно высокое качество соединения, в способе изготовления полых изделий типа вентиляторной лопатки без усложнения используемого оборудования и повышения трудоемкости способа.

Дополнительной задачей изобретения является дальнейшее упрощение оборудования, используемого для диффузионной сварки, при изготовлении полого изделия типа вентиляторной лопатки

Технический результат изобретения заключается в использовании новых приемов способа, обеспечивающих возможность надежной герметизации полости, в которую подается рабочая среда для создания давления при диффузионной сварке, без изменения размеров и конфигурации заготовок обшивок. При этом в качестве обеих половин матрицы могут быть использованы плоские плиты. Кроме того, новые приемы позволяют при необходимости создавать давление рабочей среды как с одной, так и с обеих сторон пакета.

Заявляемый способ изготовления полого изделия типа вентиляторной лопатки, состоящего из обшивок и образующего ребра жесткости заполнителя, с использованием диффузионной сварки включает изготовление заготовок обшивок и заполнителя с выполнением по их периметру технологической зоны, сборку заготовок в пакет, размещение пакета между половинами матрицы с расположением технологической зоны заготовок между соответствующими плоскими поверхностями половин матрицы, сжатие технологической зоны пакета между половинами матрицы, нагрев пакета и подачу рабочей среды в замкнутую полость, образованную между половиной матрицы и пакетом, для создания давления, необходимого для диффузионной сварки заготовок.

Способ отличается от известного способа тем, что при наличии на внешней поверхности одной или обеих заготовок обшивок отдельных выступов, в том числе выступов, предназначенных для формирования из них впоследствии конструктивных элементов изделия, по периметру технологической зоны соответственно одной или обеих заготовок обшивок выполняют сплошной выступ с плоской поверхностью, при этом высоту сплошного выступа выбирают равной или большей высоты уже имеющихся на заготовке отдельных выступов, заготовки обшивок и заполнителя собирают в пакет и размещают между половинами матрицы с образованием за счет наличия сплошного выступа замкнутой полости соответственно с одной или двух сторон пакета, причем при образовании двух полостей рабочую среду подают сразу в обе полости или только в одну полость, располагая в другой полости ложемент для фиксации пакета от перемещения под воздействием созданного давления. После операции диффузионной сварки пакет заготовок подвергают обработке резанием, оставляя на заготовках обшивок только упомянутые отдельные выступы.

Поставленные задачи изобретения также решается в следующих случаях, когда:

- при изготовлении вентиляторной лопатки с использованием заготовок обшивок, у которых поверхности, соединяемые с поверхностью заполнителя, являются плоскими, рабочую среду для создания давления, необходимого для диффузионной сварки заготовок, подают сразу в обе полости;

- при изготовлении вентиляторной лопатки с использованием заготовок обшивок, на внутренней поверхности которых имеются выступы и пазы, рабочую среду подают в полость, образованную между половиной матрицы и пакетом со стороны заготовки обшивки, образующей спинку лопатки;

- в качестве половин матрицы используют плоские плиты;

- между пакетом и половинами матрицы размещают технологические листы из титанового сплава, а давление рабочей среды при диффузионной сварке создают в полости между пакетом и технологическим листом;

- пакет после сборки герметизируют по контуру аргонодуговой сваркой.

Пояснение сущности изобретения.

Выступ с плоской поверхностью в технологической зоне заготовок обшивки обеспечивает без соблюдения размерной точности при его выполнении и соответственно без всякой подгонки обработкой резанием сопряжение его поверхности с плоской поверхностью соответствующей половины матрицы при изготовлении первого и всех последующих изделий. Более того, при наличии упомянутого выступа в качестве половин матрицы могут быть использованы обычные плоские плиты. Использование в качестве половины матрицы плоской плиты, помимо всего прочего, позволяет максимально упростить и унифицировать используемое для диффузионной сварки оборудование при изготовлении изделий типа вентиляторной лопатки. Хотя в общем случае внутренняя поверхность половины матрицы, кроме поверхности, сопрягаемой с выступом заготовки обшивки, может быть любой формы, учитывая то обстоятельство, что заготовки при изготовлении некоторых изделий, в частности изделий, которым до сверхпластической формовки не придается какой-либо пространственный профиль, в частности аэродинамический профиль, могут в этой же матрице подвергаться сверхпластической формовке. При этом сопрягаемая с выступом заготовки обшивки поверхность матрицы может представлять собой выступ или фланец.

Заготовки обшивок изготавливаются из листа, толщина которого обеспечивает формирование на поверхности заготовок обшивок выступов, предусмотренных конструкцией изделия и/или технологией его изготовления. Поэтому формирование сплошного выступа по периметру технологической зоны не связано с дополнительными затратами материала и с повышением трудоемкости изготовления изделия.

Ширину сплошного выступа выбирают из условия отсутствия его деформации под воздействием давления рабочей среды, за исключением естественно ширины отдельных выступов, уже имеющихся на заготовках обшивок.

Удаление части выступа после диффузионной сварки заготовок посредством обработки резанием является обязательной операцией, поскольку выступ будет препятствовать протеканию деформации в ходе операций придания полуфабрикату аэродинамического профиля и сверхпластической формовки, однако эта операция также не является сложной и трудоемкой.

При изготовлении полой лопатки рекомендуется размещать между пакетом и половинами матрицы технологический тонкий лист из титанового сплава, который способствует более быстрой и эффективной герметизации образовавшейся полости при сжатии технологической зоны пакета между половинами матрицы, благодаря большей пластичности тонкого листа по сравнению с пластичностью заготовок обшивок. Большая пластичность тонкого листа обусловлена его более мелкозернистой структурой, сформированной в результате многократного металлургического передела. В дальнейшем технологический лист, соединенный диффузионной сваркой с выступом на заготовке обшивки, удаляется обработкой резанием.

Возможно для такой же быстрой и эффективной герметизации использование вместо листовой заготовки только прокладки, вырезанной из тонкой листовой заготовки. Однако при использовании листа полезно используется абсорбирующая способность титана, проявляющаяся при нагреве и возрастающая с уменьшением размера зерен, по отношению к остаточному кислороду, который может остаться в герметичной полости между пакетом и половиной матрицы после ее вакуумирования.

Целесообразной является операция способа, заключающаяся в соединении составляющих пакета, включая заготовки обшивок и заполнителя, а также при их наличии технологический лист из титанового сплава и ложемент, по контуру аргонодуговой сваркой. В этом случае отпадает необходимость использования вакуумной установки, что еще более упрощает и удешевляет способ. Пакет, где между заготовками создан вакуум, размещают между половинами матрицы и прикладывают к матрице давление для сжатия технологической зоны пакета. Для сжатия технологической зоны пакета используют давление пресса. В дальнейшем при подаче рабочей среды в полость между пакетом и половиной матрицы последняя усилием пресса удерживается от перемещения.

Изобретение поясняется графическим материалами, на которых представлено следующее:

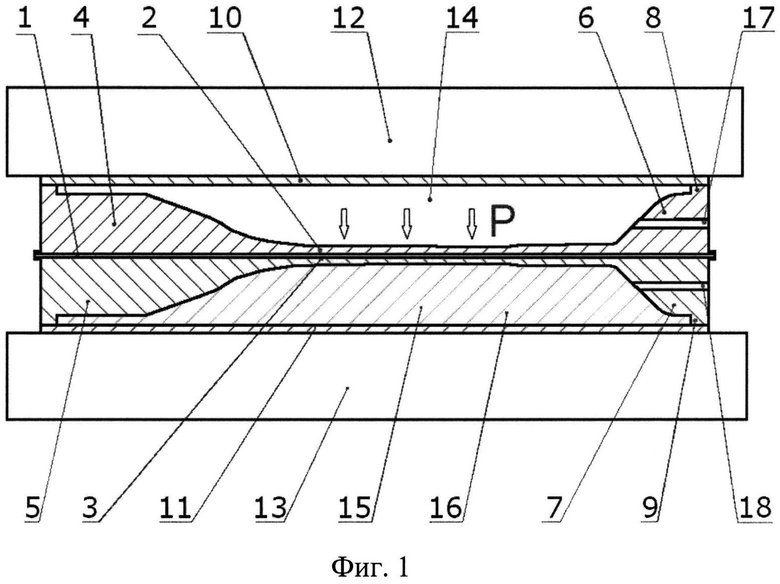

Фиг.1 - схема осуществления операции диффузионной сварки заготовок при изготовлении полой вентиляторной лопатки.

Фиг.2 - собранный пакет заготовок (вид сверху).

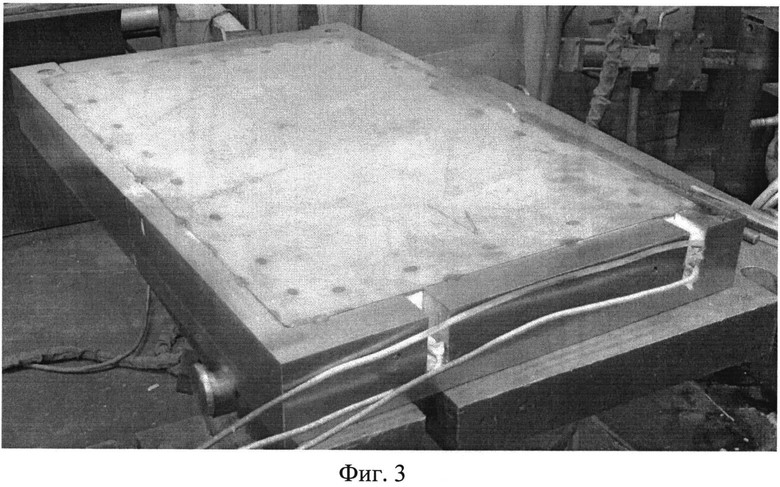

Фиг.3 - фото собранного пакета заготовок перед диффузионной сваркой.

Фиг.4 - фото пакета заготовок непосредственно после диффузионной сварки.

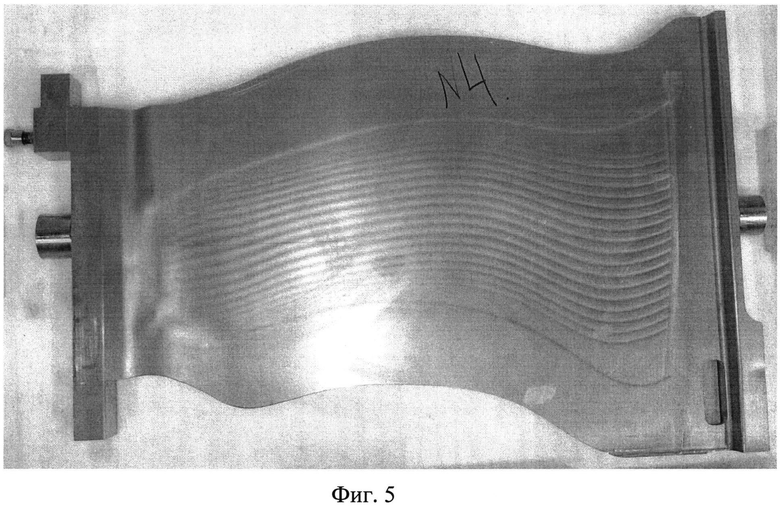

Фиг.5 - фото пакета заготовок после диффузионной сварки с удаленным сплошным выступом в технологической зоне.

На фиг.1 показан собранный пакет заготовок, состоящий из заготовок заполнителя 1 и обшивок 2, 3. Заготовки обшивок 2, 3 выполнены с выступами 4, 5, предназначенными для формирования впоследствии замковой части лопатки, и технологическими выступами 6, 7. По всему периметру технологической зоны заготовки обшивки 2 выполнен сплошной выступ 8, а заготовки обшивки 3 - сплошной выступ 9. Поз. 10, 11 показаны технологические листы из титанового сплава, поз.12, 13 - половины матрицы в виде плоских плит. В полость 14, образованную между пакетом и половиной матрицы 12, в процессе диффузионной сварки подается рабочая среда - аргон для создания давления, необходимого для диффузионной сварки. В полости 15 располагают специальный ложемент 16. Рабочая среда - газ аргон подается между заготовкой обшивки и технологическим листом через канал 17, выполненный в заготовке обшивки 2. Каналы 17, 18, выполненные в заготовках обшивок 2, 3, используются также в процессе вакуумирования полостей 14, 15 перед диффузионной сваркой и сверхпластической формовкой

На фиг.2 показана заготовка одной из обшивок, а именно заготовка 2 (вид сверху), где видно как проходит сплошной выступ 8 по периметру технологической зоны, объединяя отдельные выступы 4, 6 и образуя как бы короб. Поз.17 показан канал, выполненный в заготовке обшивки для подачи рабочей среды.

Короб далее будет закрыт сверху технологическим листом (см фиг.3).

Способ в общем виде включает следующие операции:

- изготовление заготовок заполнителя 1 и обшивок 2, 3 с образованием по всему их периметру технологической зоны, причем на заготовках обшивок технологическая зона выполняется со сплошным выступом 8, 9;

- сборку заготовок обшивок и заполнителя в пакет. При использовании технологических листов 10, 11, а также ложемента 16 упомянутые элементы также входят в состав пакета;

- аргонодуговую сварку пакета по периметру. На фиг.3 показан собранный пакет заготовок, закрытый сверху технологическим листом;

- установку пакета между половинами матрицы в виде плоских плит 12, 13;

- сжатие усилием пресса пакета в технологической зоне между половинами матрицы;

- вакуумирование в пакете полостей между заготовками обшивок и заполнителя, между пакетом и технологическими листами, а также между технологическими листами и половинами матрицы;

- нагрев матрицы с пакетом до заданной температуры диффузионной сварки и поддержание этой температуры в течение всего процесса диффузионной сварки заготовок друг с другом;

- диффузионную сварку заготовок обшивок и наполнителя по периметру и на участках, не покрытых материалом, препятствующим соединению заготовок, созданием в полости между пакетом и матрицей или между пакетом и технологическим листом заданного давления рабочей среды, выдержкой при указанном давлении в течение заданного времени. При этом в течение времени нагрева под сварку и непосредственно сварки имеется возможность удаления из полости между заготовками обшивок и наполнителя летучих компонентов материала, препятствующего соединению заготовок, для чего используются каналы 17, 18;

- сброс давления рабочей среды из полости между пакетом и матрицей или между пакетом и технологическим листом;

- обработку резанием полученного полуфабриката с удалением в технологической зоне заготовок сплошного выступа.

Примеры конкретного выполнения.

Нижеприведенные примеры конкретного выполнения способа изготовления полого изделия типа вентиляторной лопатки не исчерпывают возможностей заявляемого способа в отношении изготовления других изделий, в частности это может быть панель, выполняющая функцию дверцы летательного аппарата с выступающими конструктивными элементами, предназначенными для ее крепления к корпусу аппарата.

В приведенном примере для изготовления изделия использовали титановый сплав ВТ-6 (Ti-6Al-4V), что не исключает использования для изготовления изделий по заявляемому способу других титановых сплавов.

Пример 1. Из промышленной плиты толщиной 20 мм с размером зерен 8 мкм вырезали две заготовки обшивок 290×150 мм. Из промышленного листа толщиной 0,8 мм с размером зерен 2 мкм вырезали заготовку наполнителя 290×150 мм.

Заготовки обшивок подвергли обработке резанием с предварительным формированием выступа под замкойзоны со сплошным выступом по периметру технологической зоны. На плоской стороне заготовок обшивок выполняли фрезерованием пазы глубиной 0,3 мм, представляющие участки, не подвергаемые соединению. Поверхность образовавшихся при этом выступов, представляющих участки, подвергаемые соединению, полировали. Заготовку заполнителя полировали с обеих сторон.

Перед нанесением покрытия, препятствующего соединению, поверхности заготовок обшивок обезжиривали.

Для нанесения покрытия использовали трафарет. Толщину покрытия задавали 40-60 мкм. Для удаления летучих компонентов покрытия заготовки обшивок помещали в вакуумную печь и нагревали до температуры 150°C и выдерживали в течение 30 мин.

Далее производили очистку поверхностей заготовки наполнителя и дополнительно - поверхностей заготовок обшивок.

Заготовки собирали в пакет вместе с технологическим листом из этого же титанового сплава толщиной ~1 мм. Со стороны обшивки, из которой в ходе операции придания пакету заготовок аэродинамического профиля, будет формироваться корыто лопатки, пакет укладывали на ложемент.

Пакет обваривали аргонодуговой сваркой по контуру.

Затем пакет помещали в штамповую оснастку между половинами матрицы.

В полости между заготовками создавали вакуум глубиной 1,33 Па. Штамповую оснастку помещали в электрическую печь. После нагрева до температуры 900°C к пакету заготовок прикладывали давление пресса для диффузионной сварки заготовок в технологической зоне, по кромкам и в местах расположения выступов под замковую часть лопатки и технологического выступа. Далее в полость между технологическим листом подавали давление рабочей среды - аргона под давлением 3 МПа для диффузионной сварки заготовок обшивок и заполнителя на участках, свободных от покрытия, препятствующего соединению заготовок. Время диффузионной сварки было выбрано равным 2 часам.

На фиг.4 представлено фото лопатки непосредственно после диффузионной сварки. На поверхности заготовки обшивки, из которой в ходе операции придания пакету заготовок аэродинамического профиля будет формироваться корыто лопатки, видны образовавшиеся складки, обусловленные наличием пазов и выступов на внутренней поверхности заготовки обшивки. Как уже отмечалось, эти складки полностью устраняются в ходе операции сверхпластической формовки.

После диффузионной сварки пакет подвергали обработке резанием для удаления сплошного выступа в технологической зоне заготовок. На фиг.5 показан пакет после такой обработки. Пакет имеет выступы под замковую часть лопатки и технологический выступ, предназначенный для захвата периферийной части лопатки в процессе придания лопатке аэродинамического профиля.

Пример 2. Данный пример отличается от примера 1 тем, что свариваемые поверхности заготовок обшивок и заполнителя были плоскими. В собранном пакете отсутствовал ложемент, и давление подавалось с обеих сторон пакета.

Источники информации, принятые во внимание

1. Европейский Патент №0568201, B21D 53/78, 1993.

2. Патент РФ №2477191, МПК B21D 53/78, 2013.

3. Патент РФ №2412017, МПК B21D 53/78, 2011.

4. Европейский патент 0765711, патент-аналог США №5826332, B21D 26/02, B23K 20/02, 1998.

5. Патент РФ №2291019, МПК B21D 53/78, 2007.

6. Голенков В.А., Дмитриев А.М., Кухарь В.Д., Радченко С.Ю., Яковлев С.П., Яковлев С.С. Специальные технологические процессы и оборудование обработки давлением. - М.: Машиностроение, 2004. - 464 с.

7. Чумаченко Е.Н. Математическое моделирование формоизменения оболочек в условиях сверхпластичности. Учебное пособие. - Моск. Гос. институт электроники и математики. - М., 1999, 158 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2013 |

|

RU2555274C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2011 |

|

RU2477191C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2008 |

|

RU2412017C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ МЕТАЛЛИЧЕСКОЙ ЛОПАТКИ ТУРБОМАШИНЫ | 2014 |

|

RU2569614C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2640692C1 |

| Способ изготовления многослойных панелей | 1991 |

|

SU1810259A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1992 |

|

RU2048283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2049628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЯЧЕИСТЫХ ПАНЕЛЕЙ | 1993 |

|

RU2080225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024378C1 |

Изобретение относится к области обработки металлов давлением, более конкретно к способам изготовления с использованием диффузионной сварки полого изделия. Изготавливают заготовки обшивок и заполнителя, при этом на внешней поверхности одной или обеих заготовок обшивок выполняют отдельные выступы для формирования из них впоследствии конструктивных элементов изделия, а по периметру технологической зоны соответственно одной или обеих заготовок обшивок выполняют сплошной выступ. Далее собирают заготовки в пакет, размещают пакет между половинами матрицы с расположением технологической зоны заготовок между соответствующими плоскими поверхностями половин матрицы. Осуществляют сжатие технологической зоны пакета между половинами матрицы, нагрев пакета и подачу рабочей среды в замкнутую полость, образованную между половиной матрицы и пакетом, для создания давления, необходимого для диффузионной сварки заготовок. Повышается качество соединения. 5 з.п. ф-лы, 5 ил., 2 пр.

1. Способ изготовления полого изделия типа вентиляторной лопатки, состоящего из обшивок и образующего ребра жесткости заполнителя, с использованием диффузионной сварки, включающий изготовление заготовок обшивок и заполнителя с выполнением по их периметру технологической зоны, сборку заготовок в пакет, размещение пакета между половинами матрицы с расположением технологической зоны заготовок между соответствующими плоскими поверхностями половин матрицы, сжатие технологической зоны пакета между половинами матрицы, нагрев пакета и подачу рабочей среды в замкнутую полость, образованную между половиной матрицы и пакетом, для создания давления, необходимого для диффузионной сварки заготовок, отличающийся тем, что на внешней поверхности одной или обеих заготовок обшивок выполняют отдельные выступы, предназначенные для формирования из них впоследствии конструктивных элементов изделия, а по периметру технологической зоны соответственно одной или обеих заготовок обшивок выполняют сплошной выступ с плоской поверхностью, при этом высоту сплошного выступа выбирают равной или большей высоты уже имеющихся на заготовке отдельных выступов, при сборке заготовок обшивок и заполнителя в пакет и размещения между половинами матрицы образуют замкнутую полость между пакетом и половиной матрицы за счет наличия указанного сплошного выступа соответственно с одной или двух сторон пакета, причем при образовании двух полостей рабочую среду подают сразу в обе полости или только в одну полость, с расположением в другой полости ложемента для фиксации пакета от перемещения под воздействием созданного давления, а после операции диффузионной сварки пакет заготовок подвергают обработке резанием с оставлением на заготовках обшивок только упомянутых отдельных выступов.

2. Способ по п.1, отличающийся тем, что при изготовлении вентиляторной лопатки с использованием заготовок обшивок, у которых поверхности, соединяемые с поверхностью заполнителя, являются плоскими, рабочую среду для создания давления, необходимого для диффузионной сварки заготовок, подают сразу в обе полости.

3. Способ по п.1, отличающийся тем, что при изготовлении вентиляторной лопатки с использованием заготовок обшивок, на внутренней поверхности которых имеются выступы и пазы, рабочую среду подают в полость, образованную между половиной матрицы и пакетом со стороны заготовки обшивки, образующей спинку лопатки.

4. Способ по любому из пп.2 или 3, отличающийся тем, что в качестве половин матрицы используют плоские плиты.

5. Способ по любому из пп.2 или 3, отличающийся тем, что между пакетом и половинами матрицы размещают технологические листы из титанового сплава, а давление рабочей среды при диффузионной сварке создают в полости между пакетом и технологическим листом.

6. Способ по п.1, отличающийся тем, что пакет после сборки герметизируют по контуру аргонодуговой сваркой.

| СИСТЕМА НАБЛЮДЕНИЯ ЗА СОСТОЯНИЕМ КЛАПАНА ВЫПУСКА ВОЗДУХА В ВОЗДУШНОМ СУДНЕ | 2004 |

|

RU2380290C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 0 |

|

SU390860A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2008 |

|

RU2412017C2 |

| US 5636440 A, 10.06.1997. | |||

Авторы

Даты

2015-04-20—Публикация

2013-10-03—Подача