Заявляемое техническое решение относится к станкостроению и может быть использовано для транспортирования обрабатываемых деталей между позициями автоматической линии.

Известно транспортное устройство автоматической линии по авт.св. N 1395461(кл. МКИ B 23 Q 41/02,1986), включающее транспортные штанги с базирующими призмами для деталей, установленные с возможностью горизонтального перемещения на приводных поворотных рычагах для подъема и опускания штанг. Привод перемещения транспортного устройства выполнен гидравлическим.

Недостатками этого устройства являются ограниченные технологические возможности устройства и низкая точность позиционирования обрабатываемых деталей в связи с ограниченными возможностями гидропривода.

Наиболее близким по технической сущности к заявляемому техническому решению является транспортное устройство автоматической линии, содержащее подвижную транспортную ленту с фиксирующими элементами, механизм возвратно-поступательного перемещения и механизм подъема ленты, включающий качающиеся рычаги, соединенные между собой тягой. Привода перемещения выполнены в виде гидроцилиндров (авт. св. N 1399079, кл. МКИ B 23 Q 41/02, B 65 G 25/00, 1986). Это устройство принято нами за прототип.

Недостатками этого транспортера являются низкая скорость перемещения транспортной ленты, малый диапазон регулирования скорости перемещения деталей и низкая точность позиционирования обрабатываемых деталей в связи с ограниченными возможностями гидропривода. Кроме того, затруднено обслуживание гидроприводов в связи с их расположением в труднодоступных для обслуживания местах.

Цель изобретения - расширение технологических возможностей и улучшение удобств обслуживания при повышении производительности, точности и надежности транспортера.

С этой целью в шаговом транспортере автоматической линии, содержащем транспортную штангу с ложементами для деталей, установленную на качающихся рычагах, соединенных между собой тягой, механизм возвратно-поступательного перемещения и механизм подъема штанги, согласно заявляемому техническому решению, возвратно-поступательное перемещение и подъем штанги осуществляются с помощью двух регулируемых электродвигателей, взаимосвязанных со штангой через роликовинтовые передачи, на гайках которых с возможностью перемещения по направляющим скалкам, закрепленным в корпусах приводов, установленных на отдельной станине в конце автоматической линии, установлены каретки, причем каретка механизма возвратно-поступательного перемещения снабжена направляющим пазом, взаимодействующим с приводным роликом, размещенным на штанге с помощью кронштейна, а один из качающихся рычагов снабжен дополнительным плечом, шарнирно взаимосвязанным с кареткой механизма подъема и вращающимся в плоскости, параллельной основной плоскости вращения рычагов.

Выполнение механизмов возвратно-поступательного перемещения и подъема предлагаемой нами конструкции позволяет осуществлять перемещение транспортной штанги в горизонтальном и вертикальном направлениях со скоростями, изменяемыми по заданной программе с помощью управления регулируемыми электродвигателями. При этом достигаются плавное страгивание с места и плавное торможение при остановке и повышается точность позиционирования штанги, а при вертикальном перемещении штанги - необходимые изменения скорости в момент подхвата обрабатываемой детали с установочных элементов зажимных приспособлений автоматической линии и опускания на них после транспортирования на шаг, при этом скорость перемещения изменяется в диапазоне от 0 до 15 м/мин, что ведет к сокращению вспомогательного времени цикла автоматической линии и повышению ее производительности и надежности.

Применение ролико-винтовой передачи в приводах также позволяет уменьшить погрешность позиционирования штанги за счет высокоточных сопряжений винта и гайки.

Расположение механизмов возвратно-поступательного перемещения и подъема на отдельной станине в конце автоматической линии и наличие запаса хода гаек ролико-винтовых передач позволяют встраивать их в автоматические линии, имеющие разные шаги между позициями и разные высоты подъема, что расширяет технологические возможности оборудования, а также улучшает условия обслуживания и эксплуатации оборудования.

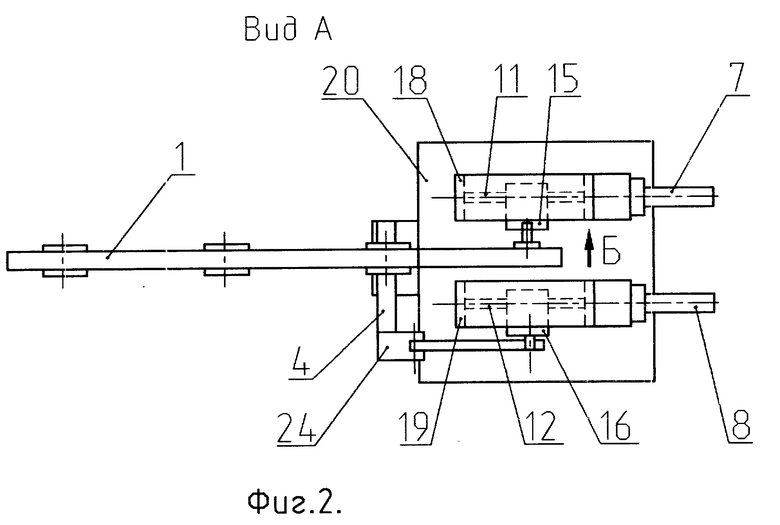

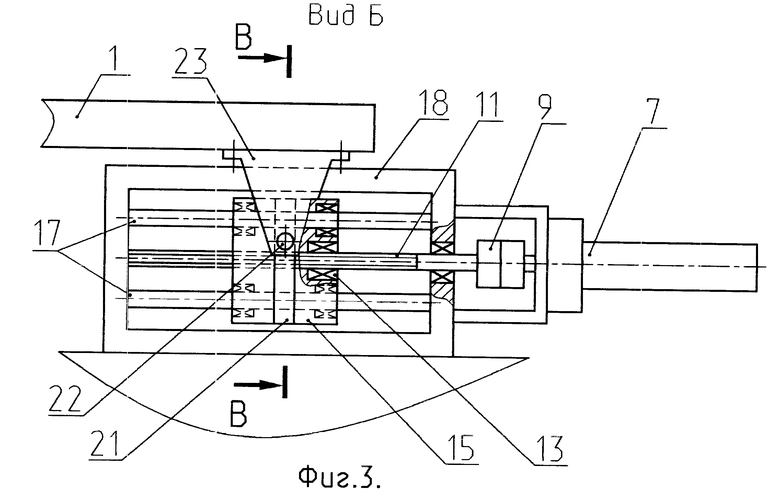

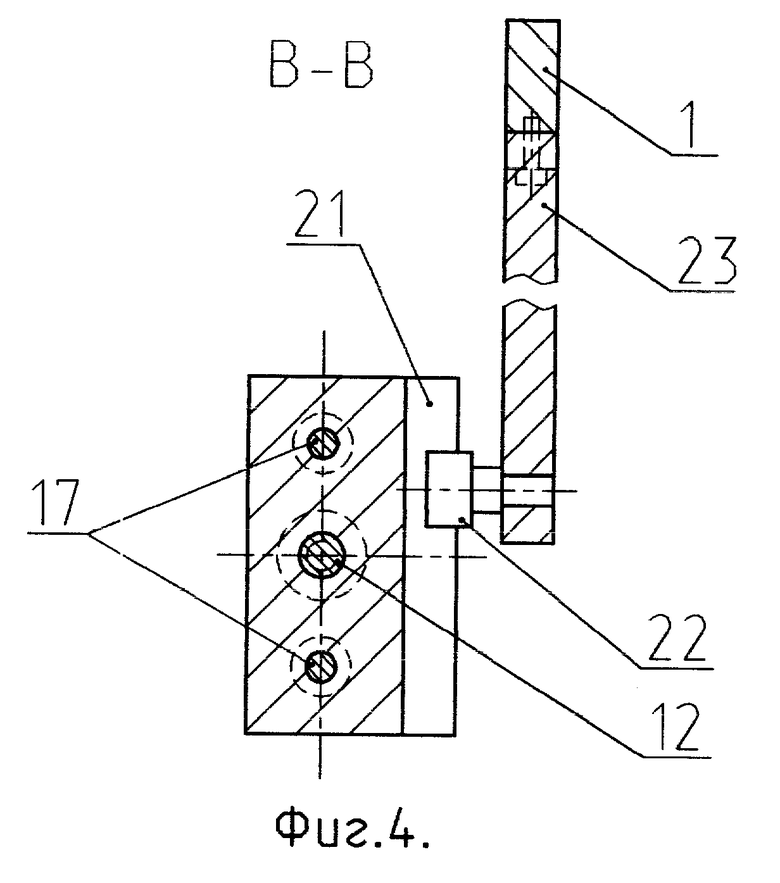

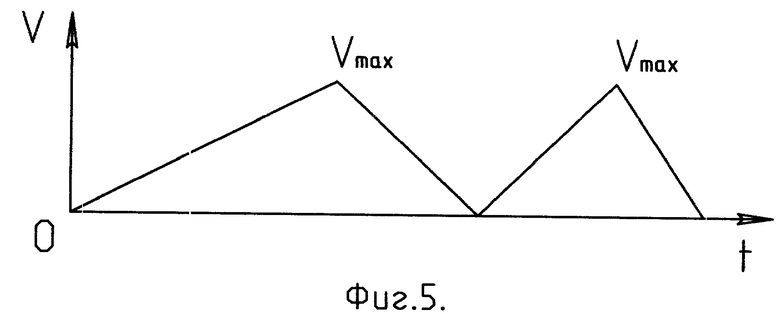

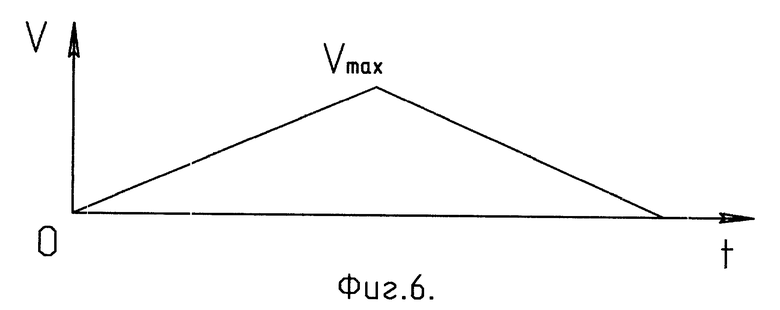

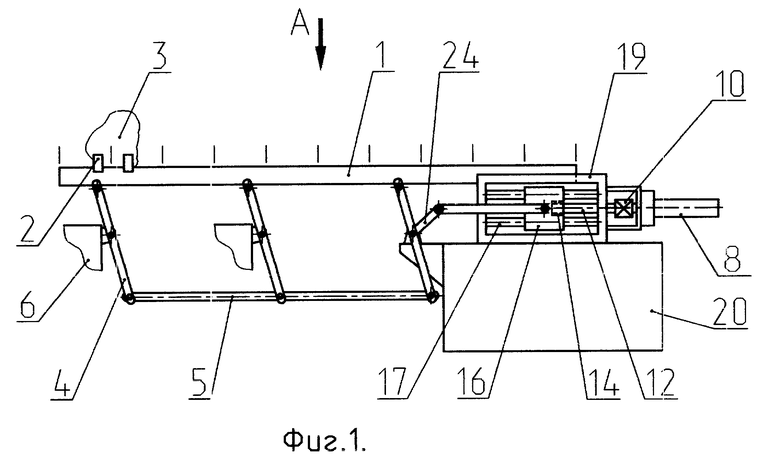

На фиг. 1 представлена схема шагового транспортера. На фиг. 2 - вид А на фиг. 1. На фиг. 3 - вид Б на фиг. 2. На фиг. 4 - сечение В-В на фиг. 3. На фиг. 5 - график изменения скорости перемещения каретки механизма подъема при подъеме транспортной штанги. На фиг. 6 - график изменения скорости перемещения каретки механизма возвратно-поступательного перемещения. На фиг. 7 - график изменения скорости перемещения каретки механизма подъема при опускании транспортной штанги.

Шаговый транспортер включает в себя подвижную транспортную штангу 1 с ложементами 2 для установки обрабатываемых деталей 3, механизм возвратно-поступательного перемещения и механизм подъема штанги 1. Транспортная штанга 1 установлена в направляющих пазах качающихся рычагов 4, соединенных между собой тягой 5 и установленных на станинах 6 автоматической линии. Привод возвратно-поступательного перемещения и привод подъема штанги выполнены в виде двух регулируемых электродвигателей 7 и 8, соединенных с помощью муфт 9 и 10 с ролико-винтовыми парами 11 и 12 с гайками 13 и 14, кареток 15 и 16, установленных в подшипниках на скалках 17, закрепленных в корпусах 18 и 19, размещенных на отдельной станине 20 в конце автоматической линии. Каретка 15 механизма возвратно-поступательного перемещения снабжена направляющим пазом 21, взаимодействующим с приводным роликом 22, установленным на штанге 1 с помощью кронштейна 23 (фиг. 3). А электродвигатель 8 привода подъема связан через ролико-винтовую передачу 13 с одним из рычагов 4, выполненным трехплечим с дополнительным плечом 24, вращающимся в плоскости, параллельной основной плоскости вращения рычагов 4 и шарнирно взаимосвязанных с кареткой 16 механизма подъема(фиг.2) (на чертежах не показаны).

Шаговый транспортер работает следующим образом.

В исходном положении транспортная штанга 1 находится в левом нижнем (фиг. 1) положении. Обрабатываемая деталь 3 - на установочных элементах автоматической линии.

При поступлении сигнала от системы управления автоматической линии о начале работы транспортера включается электродвигатель 8 привода подъема, и каретка 16 совершает перемещение на определенный ход, при этом скорость каретки изменяется от 0 до Vmax., затем идет торможение электродвигателя 8 таким образом, что в момент подхвата ложементами 2 (фиг. 1) обрабатываемой детали 3 скорость каретки 16 равна нулю, после чего электродвигатель 8 снова начинает быстрый разгон до Vmax., а затем торможение до V=0 в конце хода. График изменения скорости каретки 16 привода подъема приведен на фиг. 5.

После того как транспортная штанга 1 переместилась в крайнее верхнее положение, включается электродвигатель 7 привода возвратно-поступательного перемещения. При этом на первой части пути каретка 15 плавно разгоняется от скорости V= 0 до Vmax., а на второй части пути плавно тормозится, меняя скорость от Vmax. до V= 0. График изменения скорости каретки продольного перемещения показан на фиг. 6. Таким образом деталь 3 перемещается на один шаг. Затем снова включается электродвигатель 8 привода подъема. При этом каретка 16 привода подъема перемещается в обратную сторону со скоростью от V= 0 до Vmax., после чего электродвигатель 8 начинает торможение и в момент касания обрабатываемой детали 3 с установочными элементами автоматической линии скорость штанги 1 равна нулю. Затем происходит быстрый разгон и плавное торможение электродвигателя 8. График изменения скорости каретки 16 привода подъема при опускании штанги 1 показан на фиг. 7. После опускания штанги в крайнее нижнее положение привод возвратно-поступательного перемещения возвращает ее в исходное положение. Далее цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНАЯ СИСТЕМА | 2019 |

|

RU2742099C2 |

| Автоматическая линия спутникового типа | 1991 |

|

SU1784445A1 |

| ШАГОВОЕ ТРАНСПОРТНОЕ УСТРОЙСТВО ГРЕЙФЕРНОГО ТИПА | 1997 |

|

RU2118246C1 |

| Шаговый конвейер | 1978 |

|

SU749757A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА ЗАГРУЗКИ РАКЕТ В САМОХОДНУЮ ПУСКОВУЮ УСТАНОВКУ | 2014 |

|

RU2578917C1 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ УГЛОВ УСТАНОВКИ КОЛЕС ПЕРЕДНЕЙ ПОДВЕСКИ | 2000 |

|

RU2177147C1 |

| Шаговый конвейер | 1988 |

|

SU1521682A1 |

| Шаговый конвейер | 1980 |

|

SU960100A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

Шаговый транспортер предназначен для транспортирования обрабатываемых деталей между позициями автоматической линии. Шаговый транспортер содержит транспортную штангу с ложементами для деталей, установленную на качающихся рычагах, соединенных между собой тягой. Возвратно-поступательное перемещение и подъем штанги осуществляются с помощью двух регулируемых электродвигателей, связанных со штангой через ролико-винтовые передачи. На гайках передач с возможностью перемещения по направляющим скалкам установлены каретки. Каретка механизма возвратно-поступательного перемещения снабжена направляющим пазом для взаимодействия с приводным роликом, размещенным на штанге с помощью кронштейна. Один из качающихся рычагов снабжен дополнительным плечом, шарнирно связанным с кареткой механизма подъема и вращающимся в плоскости, параллельно основной плоскости вращения рычагов. 7 ил.

Шаговый транспортер автоматической линии, содержащий транспортную штангу с ложементами для деталей, установленную на качающихся рычагах, соединенных между собой тягой, механизм возвратно-поступательного перемещения и механизм подъема штанги, отличающийся тем, что возвратно-поступательное перемещение и подъем штанги осуществляют с помощью двух регулируемых электродвигателей, взаимосвязанных с штангой через роликовинтовые передачи, на гайках которых с возможностью перемещения по направляющим скалкам, закрепленным в корпусах приводов, размещенных на отдельной станине в конце автоматической линии, установлены каретки, причем каретка механизма возвратно-поступательного перемещения снабжена направляющим пазом, взаимодействующим с приводным роликом, размещенным на штанге с помощью кронштейна, а один из качающихся рычагов снабжен дополнительным плечом, шарнирно взаимосвязанным с кареткой механизма подъема и вращающимся в плоскости, параллельной основной плоскости вращения рычагов.

| SU, авторское свидетельство, 1399079, кл.B 23 Q 41/02, 1986. |

Авторы

Даты

1998-02-20—Публикация

1996-11-28—Подача