(54) ШАГОВЫЙ КОНВЕЙЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| Шаговый конвейер | 1977 |

|

SU747777A1 |

| Шаговый конвейер | 1982 |

|

SU1063735A1 |

| Шаговый конвейер-накопитель | 1985 |

|

SU1313774A1 |

| Устройство для сборки роликов | 1981 |

|

SU1054007A1 |

| Шаговый конвейер | 1982 |

|

SU1025612A1 |

| Шаговый конвейер для транспортирования деталей автоматической линиии | 1977 |

|

SU659472A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Конвейер для перемещения деталей | 1973 |

|

SU611587A3 |

| Шаговый конвейер | 1990 |

|

SU1787881A1 |

| Устройство для вырубки изделий из резины | 1977 |

|

SU994286A2 |

1

Изобретение относится к станкостроению и предназначено для автоматических линий и станков-автоматов, обрабатывающих детали типа валов.

Известен щаговый конвейер для транспортирования деталей автоматической линии, включающий подвижную каретку с подъемными призмами и собачками, контролирующими наличие деталей на позициях конвейера 1.

Наиболее близкий предлагаемому щаговый конвейер содержит основание с опорными призмами, каретку с механизмом подъема изделий, на валах которого установлены подъемные рычаги с ложементами для изделий, устройство для независимого поворота валов подъемных рычагов и привод 2.

Недостаток известных конвейеров заключается в том, что они предназначены для перемещения деталей типа валов с однозначно заданными параметрами, т.е. могут перемещать деталь (вал) одного наименования. В случае замены детали, изменения ее параметров (длины, диаметров, соотпощения диаметров) такой конвейер требует серьезных переделок. В условиях, когда на станке-автомате или автоматической линии необходимо обработать несколько деталей, значительно отличающихся по длинам и диа.метрам, такие конвейеры вообще не могут быть применены, так как не снабжены устройством, позволяющим осуществить переJ наладку без замены деталей и узлов.

Металлорежущее оборудование легко поддается переналадке, и зачастую эта переналадка сводится к замене программы (как например, в станках с программным управлением). Это свойство особенно важно, 10 когда номенклатура обрабатывае.мых на станке деталей значительна.

Цель изобретения - повыщение производительности работы конвейера за счет сокращения времени его переналадки при замене транспортируемых изделий.

15

Указанная цель достигается тем, что основание снабжено расположенны.ми по длине транспортируемого изделия ползунами с винтами и скалками для закрепления опорных призм, которые выполнены из секций, 20 причем подъемные рычаги закреплены на валах посредством зажимов, а одна из сторон ложемента установлена с возможностью регулирования диаметра транспортируемого изделия.

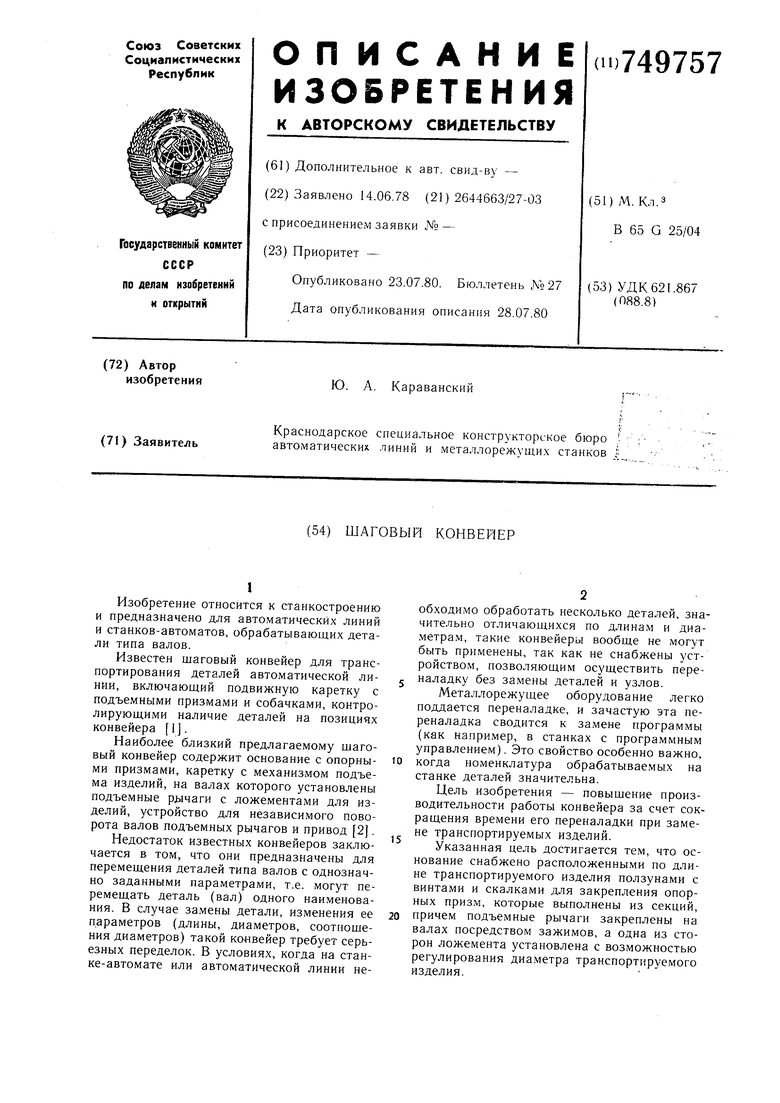

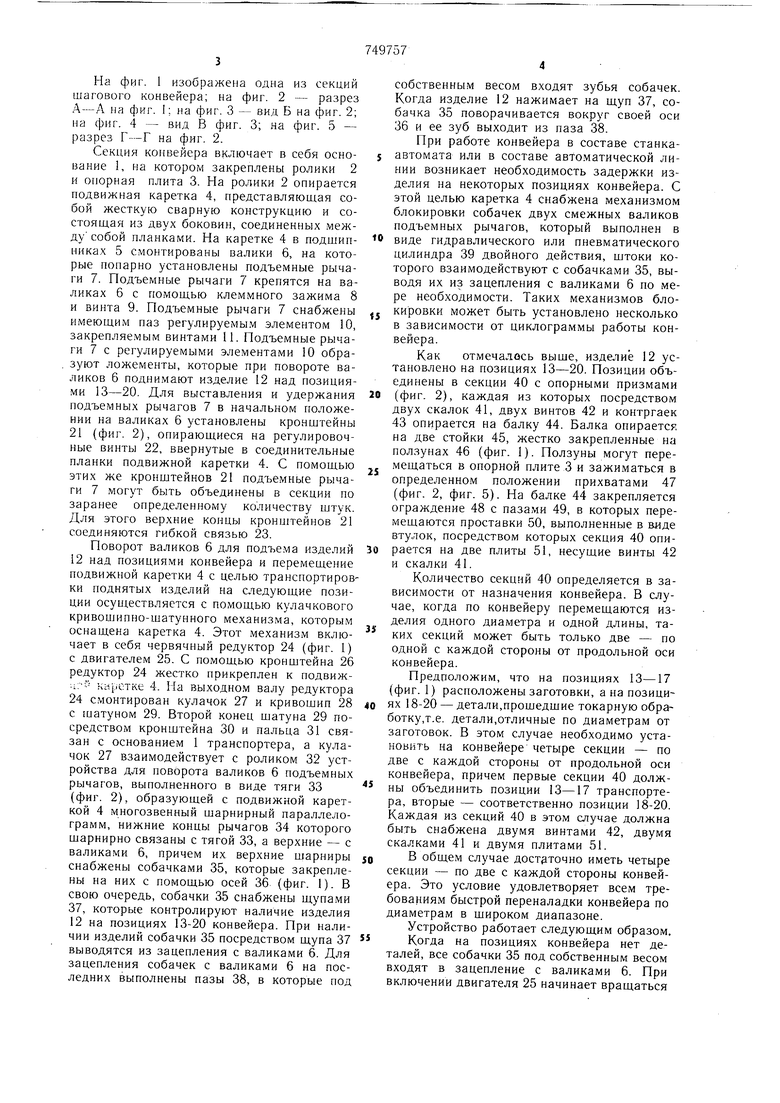

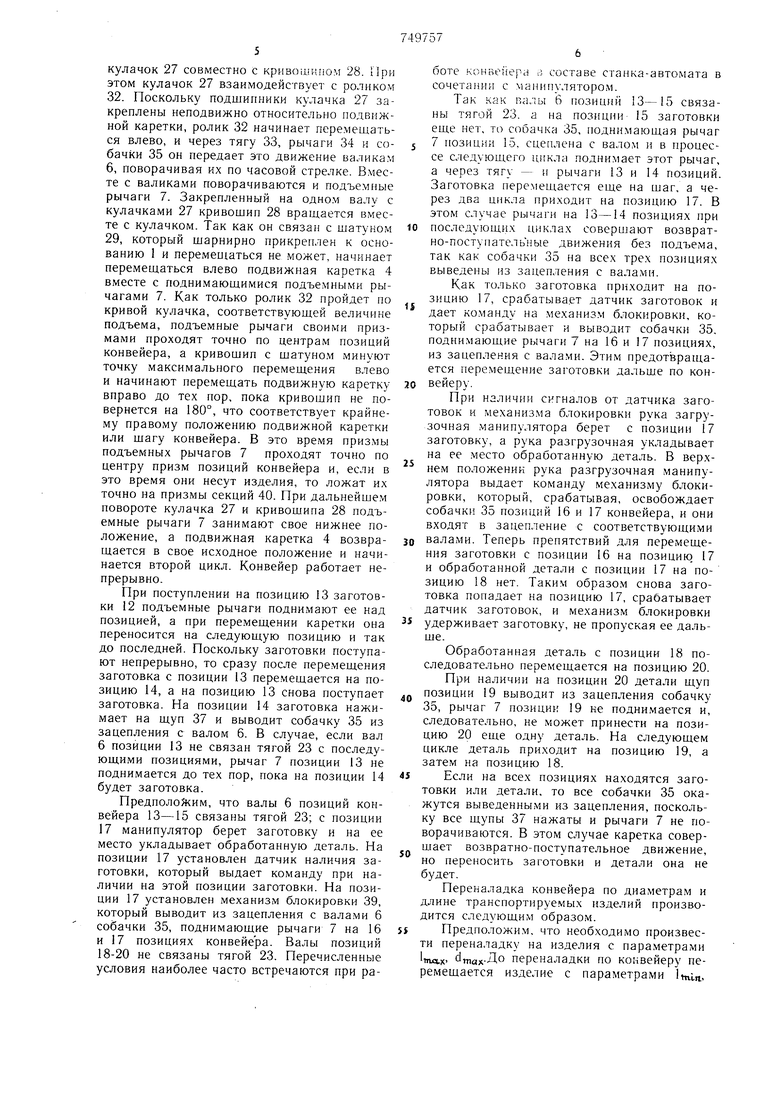

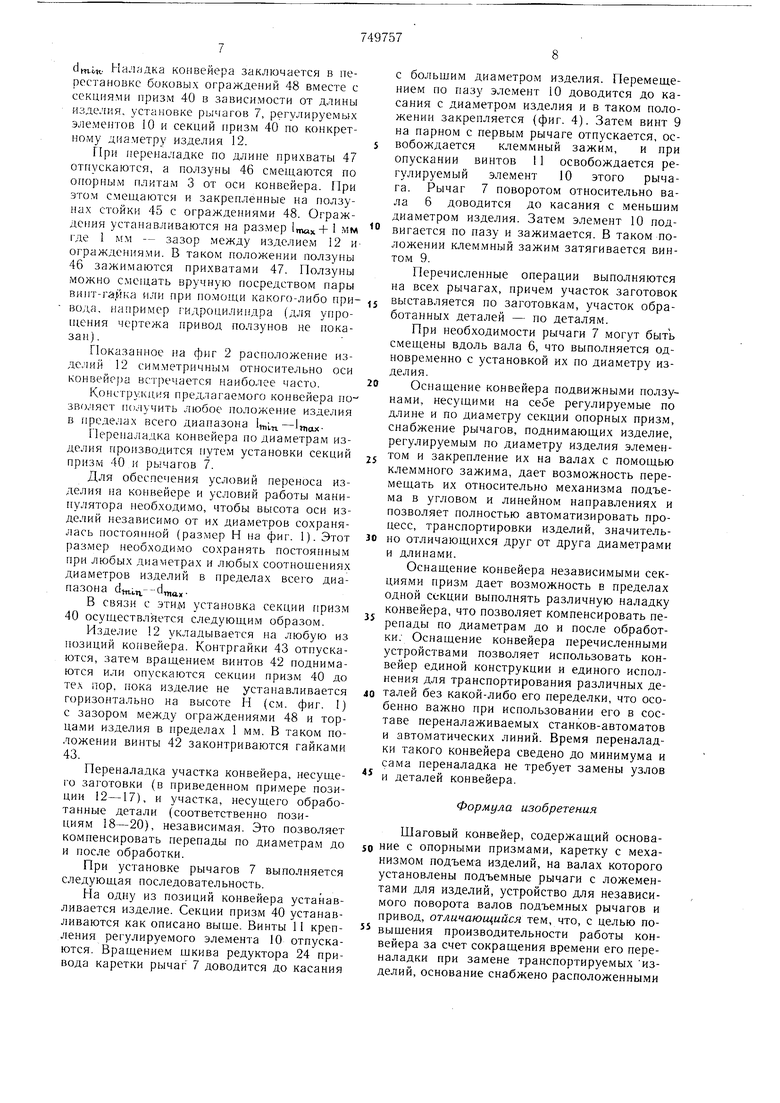

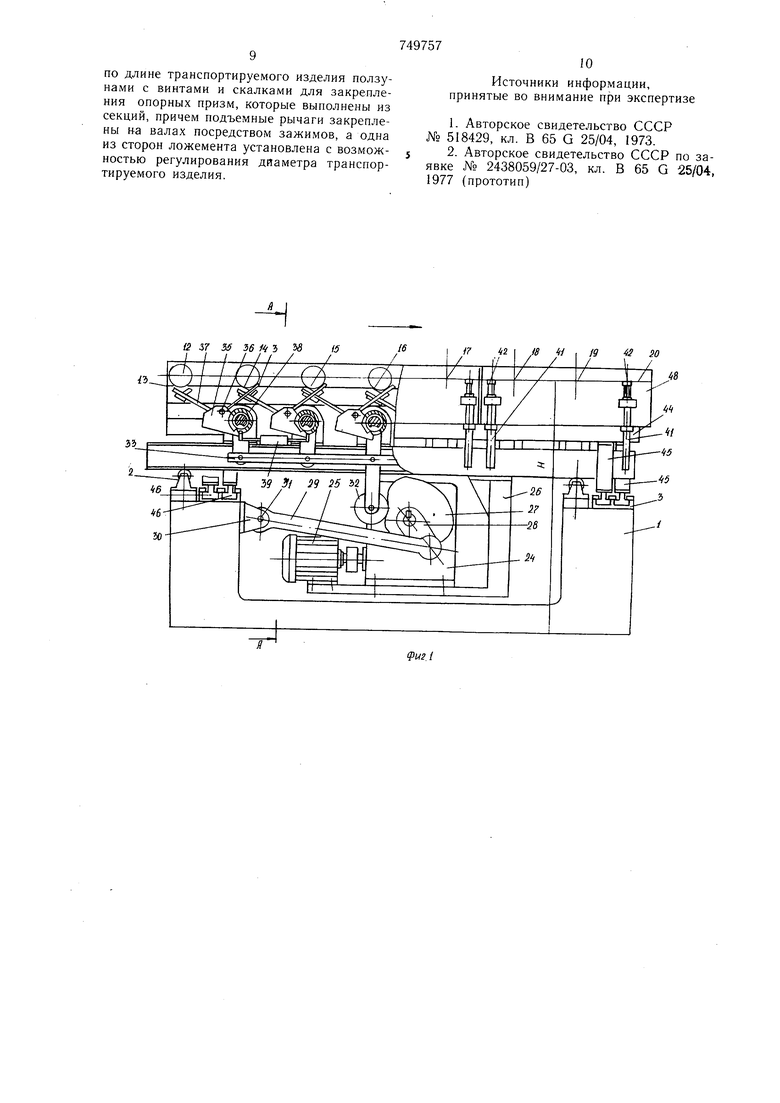

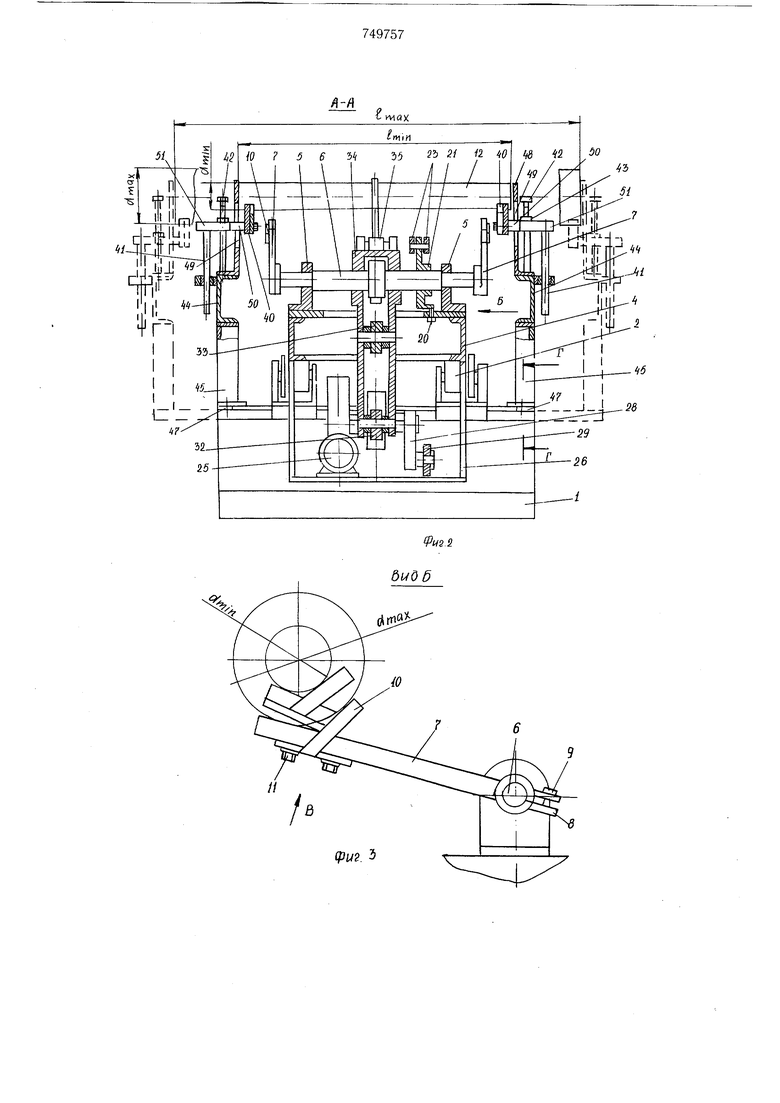

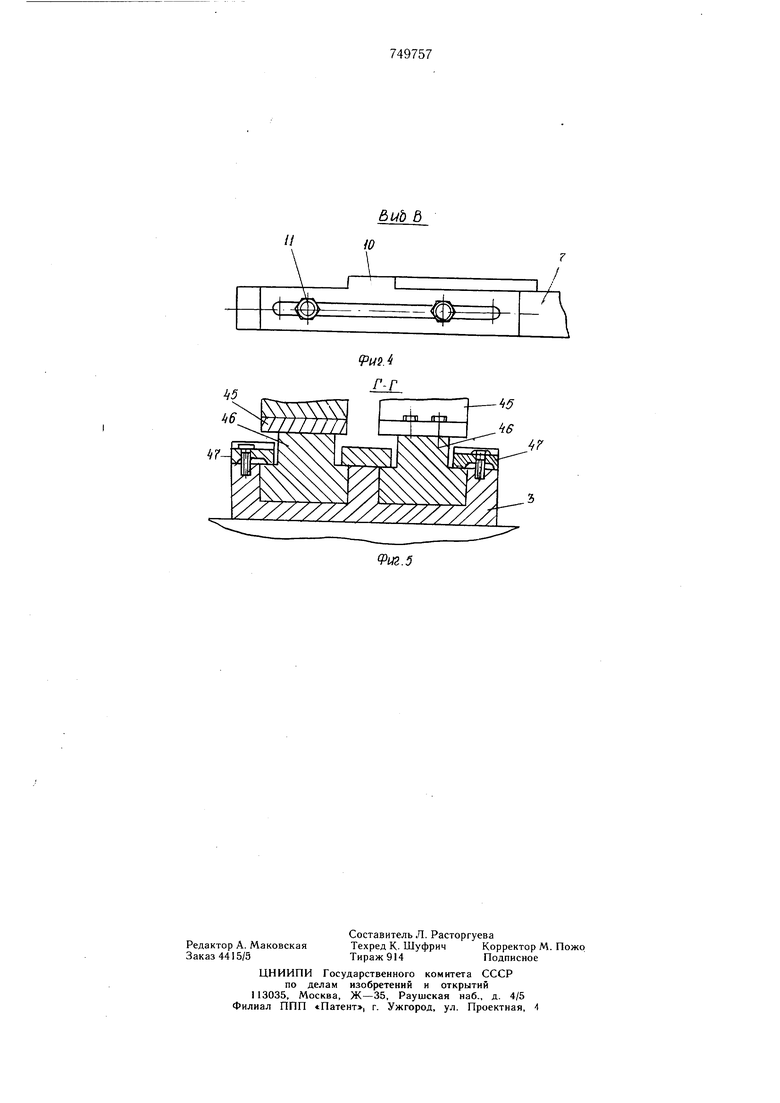

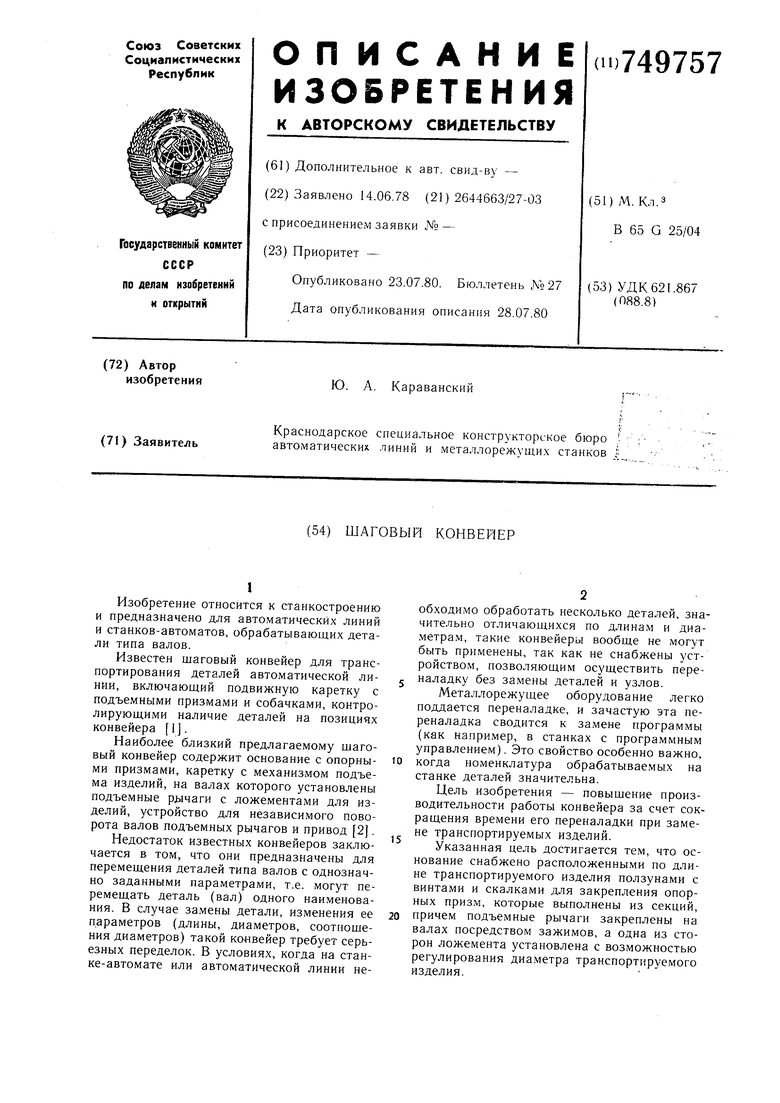

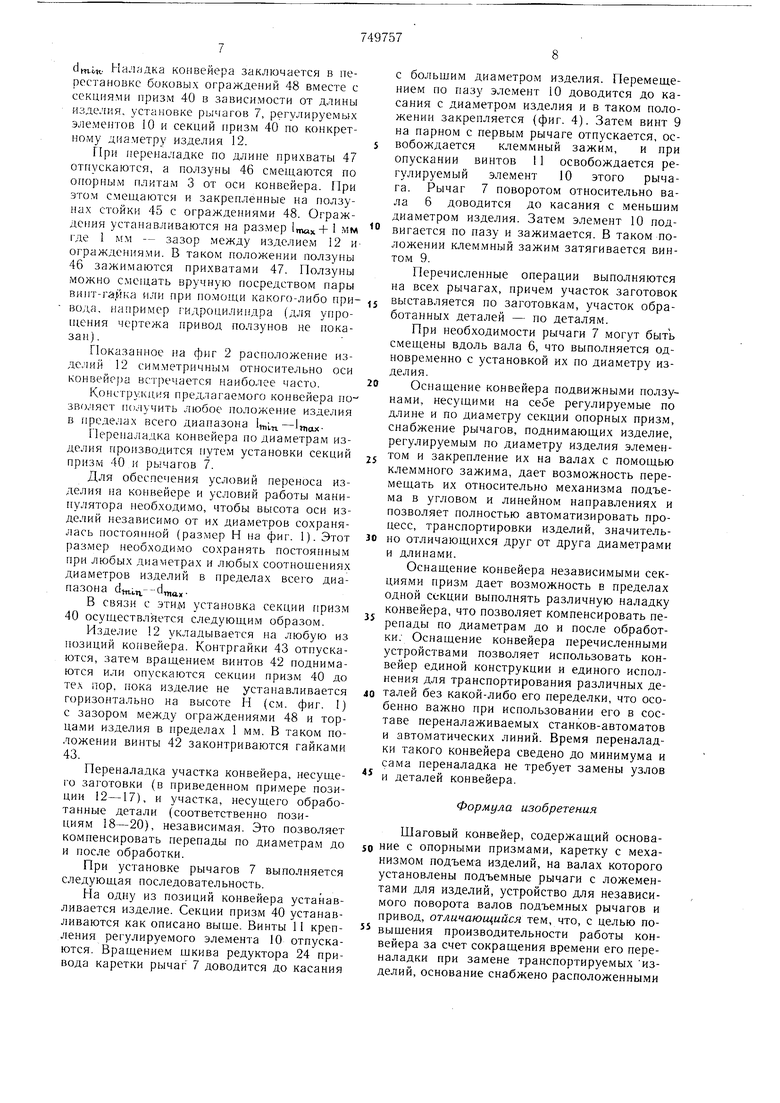

На фиг. 1 изображена одна из секций шагового конвейера; на фиг. 2 - разрез А-.А на фиг. ; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - вид В фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 2.

Секция конвейера включает в себя основание 1, на котором закреплены ролики 2 и опорная плита 3. На ролики 2 опирается подвижная каретка 4, представляющая собой жесткую сварную конструкцию и состоящая из двух боковин, соединенных междусобой планками. На каретке 4 в подшипниках 5 с.монтированы валики 6, на которые попарно установлены подъемные рычаги 7. Подъемные рычаги 7 крепятся на валиках 6 с помощью клеммного зажима 8 и винта 9. Подъемные рычаги 7 снабжены имеющим паз регулируемым элементом 10, закрепляемым винтами 11. Подъемные рычаги 7 с регулируемыми элементами 10 образуют ложементы, которые при повороте валиков 6 поднимают изделие 12 над позициями 13-20. Для выставления и удержания подъемных рычагов 7 в начальном положении на валиках 6 установлены кронштейны 21 (фиг. 2), опирающиеся на регулировочные винты 22, ввернутые в соединительные планки подвижной каретки 4. С помощью этих же кронщтейнов 21 подъемные рычаги 7 могут быть объединены в секции по заранее определенному количеству штук. Для этого верхние концы кронштейнов 21 соединяются гибкой связью 23.

Поворот валиков б для подъема изделий 12 над позициями конвейера и перемещение подвижной каретки 4 с целью транспортировки поднятых изделий на следующие позиции осуществляется с помощью кулачкового кривощипно-щатунного механизма, которым оснащена каретка 4. Этот механизм включает в себя червячный редуктор 24 (фиг. 1) с двигателем 25. С помощью кронштейна 26 редуктор 24 жестко прикреплен к подвиж. гшретке 4. На выходном валу редуктора 24 смонтирован кулачок 27 и кривошип 28 с щатуном 29. Второй конец щатуна 29 посредством кронштейна 30 и пальца 31 связан с основанием 1 транспортера, а кулачок 27 взаимодействует с роликом 32 устройства для поворота валиков 6 подъемных рычагов, выполненного в виде тяги 33

(фиг. 2), образующей с подвижной кареткой 4 многозвенный шарнирный параллелограмм, нижние концы рычагов 34 которого шарнирно связаны с тягой 33, а верхние - с валика.ми 6, причем их верхние щарниры снабжены собачками 35, которые закреплены на них с помощью осей 36 (фиг. 1). В свою очередь, собачки 35 снабжены щупами 37, которые контролируют наличие изделия 12 на позициях 13-20 конвейера. При наличии изделий собачки 35 посредством щупа 37 выводятся из зацепления с валиками 6. Для зацепления собачек с валиками 6 на последних выполнены пазы 38, в которые под

собственным весом входят зубья собачек. Когда изделие 12 нажимает на щуп 37, собачка 35 поворачивается вокруг своей оси 36 и ее зуб выходит из паза 38.

При работе конвейера в составе станкаавтомата или в составе авто.матической линии возникает необходимость задержки изделия на некоторых позициях конвейера. С этой целью каретка 4 снабжена механизмом блокировки собачек двух смежных валиков подъемных рычагов, который выполнен в виде гидравлического или пневматического цилиндра 39 двойного действия, щтоки которого взаимодействуют с собачками 35, выводя их из зацепления с валиками 6 по мере необходимости. Таких механизмов блокировки может быть установлено несколько в зависимости от циклограммы работы конвейера.

Как отмечалось выще, изделие 12 установлено на позициях 13-20. Позиции объединены в секции 40 с опорными призмами (фиг. 2), каждая из которых посредством двух скалок 41, двух винтов 42 и контргаек 43 опирается на балку 44. Балка опирается, на две стойки 45, жестко закрепленные на ползунах 46 (фиг. 1). Ползуны могут перемещаться в опорной плите 3 и зажиматься в определенном положении прихватами 47 (фиг. 2, фиг. 5). На балке 44 закрепляется ограждение 48 с пазами 49, в которых перемещаются проставки 50, выполненные в влде втулок, посредством которых секция 40 опирается на две плиты 51, несущие винты 42 и скалки 41.

Количество секций 40 определяется в зависимости от назначения конвейера. В случае, когда по конвейеру перемещаются изделия одного диаметра и одной длины, таких секций может быть только две - по одной с каждой стороны от продольной оси конвейера.

Предположим, что на позициях 13-17 (фиг. 1) расположены заготовки, а на позициях 18-20 - детали,прошедщие токарную обработку,т.е. детали,отличные по диаметрам от заготовок. В этом случае необходимо установить на конвейере четыре секции - ао две с каждой стороны от продольной оси конвейера, причем первые секции 40 должны объединить позиции 13-17 транспортера, вторые - соответственно позиции 18-20. Каждая из секций 40 в этом случае должна быть снабжена двумя винтами 42, двумя скалками 41 и двумя плитами 51.

В общем случае достаточно иметь четыре секции - по две с каждой стороны конвейера. Это условие удовлетворяет всем требованиям быстрой переналадки конвейера по диаметрам в щироком диапазоне.

Устройство работает следующим образом.

Когда на позициях конвейера нет деталей, все собачки 35 под собственным весом входят в зацепление с валиками 6. При включении двигателя 25 начинает вращаться

кулачок 27 совместно с криво 1 кпом 28. При этом кулачок 27 взаимодействует с роликом 32. Поскольку подшипники кулачка 27 закреплены неподвижно относительно подвижной каретки, ролик 32 начинает перемещаться влево, и через тягу 33, рычаги 34 и собачки 35 он передает это движение валика.м 6, поворачивая их по часовой стрелке. Вместе с валиками поворачиваются и подъемные рычаги 7. Закрепленный на одном валу с кулачками 27 кривошип 28 вращается вместе с кулачком. Так как он связан с шатуном 29, который шарнирно прикреплен к основанию 1 и перемеи1аться не .может, начинает перемешаться влево подвижная каретка 4 вместе с по.днимаюшимися подъе.мными рычагами 7. Как только ролик 32 пройдет по кривой кулачка, соответствующей величине подъема, подъемные рычаги своими призмами проходят точно по центрам позиций конвейера, а кривошип с шатуном минуют точку максимального перемещения влево и начинают перемешать подвижную каретку вправо до тех пор, пока кривошип не повернется на 180°, что соответствует крайнему правому положению подвижной каретки или шагу конвейера. В это время призмы подъемных рычагов 7 проходят точно по центру призм позиций конвейера и, если в это время они несут изделия, то ложат их точно на призмы секций 40. При дальнейшем повороте кулачка 27 и кривошипа 28 подъемные рычаги 7 занимают свое нижнее положение, а подвижная каретка 4 возвращается в свое исходное положение и начинается второй цикл. Конвейер работает непрерывно.

При поступлении на позицию 13 заготовки 12 подъемные рычаги поднимают ее над позицией, а при перемещении каретки она переносится на следующую позицию и так до последней. Поскольку заготовки поступают непрерывно, то сразу после пере.мещения заготовка с позиции 13 перемещается на позицию 14, а на позицию 13 снова поступает заготовка. На позиции 14 заготовка нажимает на щуп 37 и выводит собачку 35 из зацепления с валом 6. В случае, если вал 6 позиции 13 не связан тягой 23 с последующими позициями, рычаг 7 позиции 13 не поднимается до тех пор, пока на позиции 14 будет заготовка.

Предполо5ким, что валы 6 позиций конвейера 13-15 связаны тягой 23; с позиции 17 манипулятор берет заготовку и на ее место укладывает обработанную деталь. На позиции 17 установлен датчик наличия заготовки, который выдает команду при наличии на этой позиции заготовки. На позиции 17 установлен механизм блокировки 39, который выводит из зацепления с вала.ми 6 собачки 35, поднимающие рычаги 7 на 16 и 17 позициях конвейера. Валы позиций 18-20 не связаны тягой 23. Перечисленные условия наиболее часто встречаются при работе KOHBtfiepa а составе станка-автомата в сочетании с манипуляторо.м.

Так как палы 6 позиций 13-15 связаны тягой 23. а на позиции 15 заготовки еще нет, то собачка 35, поднимающая рычаг

7 позиции 15, сцеплена с вало.м и в процессе следующего цикла поднимает этот рычаг, а через тягу - и рычаги 13 и 14 позиций. Заготовка перемешается еще на щаг, а через два цикла приходит на позицию 17. В этом случае рычаги на 13-14 позициях при

последующих циклах совершают возвратно-поступательные движения без подъема, так как собачки 35 на всех трех позициях выведены из зацепления с валами.

Как только заготовка приходит на позицию 17, срабатывает датчик заготовок и дает команду на механизм блокировки, который срабатывает и выводит собачки 35, поднимающие рычаги 7 на 16 и 17 позициях, из зацепления с вала.ми. Этим предотвращается перемещение за1отовки дальше по конвейеру.

При наличии сигналов от датчика заготовок и механизма блокировки рука загрузочная манипулятора берет с позиции 17 заготовку, а рука разгрузочная укладывает на ее место обработанную деталь. В верхнем положении рука разгрузочная манипулятора выдает команду механизму блокировки, который, срабатывая, освобождает собачки 35 позиций 16 и 17 конвейера, и они входят в зацепление с соответствующими

валами. Теперь препятствий для перемещения заготовки с позиции 16 на позицию. 17 и обработанной детали с позиции 17 на позицию 18 нет. Таким образом снова заготовка попадает на позицию 17, срабатывает датчик заготовок, и механизм блокировки

удерживает заготовку, не пропуская ее дальше.

Обработанная деталь с позиции 18 последовательно перемещается на позицию 20. При наличии на позиции 20 детали щуп позиции 19 выводит из зацепления собачку 35, рычаг 7 позиции 19 не поднимается и, следовательно, не может принести на позицию 20 еще одну деталь. На следующем цикле деталь приходит на позицию 19, а затем на позицию 18.

Если на всех позициях находятся заготовки или детали, то все собачки 35 окажутся выведенными из зацепления, поскольку все щупы 37 нажаты и рычаги 7 не поворачиваются. В этом случае каретка совершает возвратно-поступательное движение, но переносить заготовки и детали она не будет.

Переналадка конвейера по диаметрам и длине транспортируе.мых изделий производится следующим образом.

Предположим, что необходимо произвести переналадку на изделия с параметрами liTUiX шах-До переналадки по конвейеру перемещается изделие с параметрами InvUdntitt Наладка конвейера заключается в перестановке боковых ограждений 48 вместе с секциями иризм 40 в зависимости от длины изде.гня, установке рычагов 7, регулируемых элементов 10 и секций иризм 40 по конкретному диаметру изделия 12.

При переналадке по длине нрихваты 47 отпускаются, а нолзуны 46 смещаются по опорным плитам 3 от оси конвейера. При этом смещаются и закрепленные на ползунах стойки 45 с ограждениями 48. Ограждения устанавливаются на размер lmax+ где 1 мм - зазор между изделием 12 иограждениями. В таком положении ползуны 46 зажимаются прихватами 47. Ползуны можно смс1цать вручную посредством пары ви1гг-гайка или при помощи какого-либо привода, например гидроцилипдра (для упрощения чертежа привод ползунов не показан).

Показанное на фиг 2 расположение изде,лий 12 симметричным относительно оси конвейера вс1речается наиболее часто.

Конструкция предлагаемого конвейера позво.пяет но./|учить любое положение изделия в пределах всего диапазона ln,Ln-«юхПереналадка конвейера но диаметрам изделия производится путем установки секций призм 40 и рычагов 7.

Для обеспечения условий переноса изделия на конвейере и условий работы манипулятора необходимо, чтобы высота оси изделий независимо от их диаметров сохранялась постоянной (размер Н на фиг. 1). Этот размер необходимо сохранять постоянным при любых диаметрах и любых соотнощениях диаметров изделий в пределах всего диапазона d,--dno.,В связи с этид установка секции приз.м 40 осуществляется следующим образом.

Изделие 12 укладывается на любую из позиций конвейера. Контргайки 43 отпускаются, затем вращением винтов 42 поднимаются или опускаются секции призм 40 до тех пор, пока изделие не уетанавливается горизонтально на высоте Н (см. фиг. ) с зазором между ограждениями 48 и торцами изделия в пределах 1 мм. В таком положении винты 42 законтриваются гайками 43.

Переналадка участка конвейера, несущего заготовки (в приведенном примере позиции 12-17), и участка, несущего обработанные детали (соответственно позициям 18-20), независимая. Это позволяет компенсировать перепады по диаметрам до и после обработки.

При установке рычагов 7 выполняется следующая последовательность.

На одну из позиций конвейера устанавливается изделие. Секции призм 40 устанавливаются как описано выще. Винты 11 крепления регулируемого элемента 10 отпускаются. Вращением шкива редуктора 24 привода каретки рычаг 7 доводится до касания

с больщим диаметром изделия. Перемещением по пазу элемент 10 доводится до касания с диаметром изделия и в таком положении закрепляется (фиг. 4). Затем винт 9 на парном с первым рычаге отпускается, освобождается клеммный зажим, и при опускании винтов 11 освобождается регулируемый элемент 10 этого рычага. Рычаг 7 поворотом относительно вала 6 доводится до касания с .меньщим диаметром изделия. Затем элемент 10 подвигается по пазу и зажимается. В таком положении клеммный зажим затягивается винтом 9.

Перечисленные операции выполняются на всех рычагах, причем участок заготовок

выставляется по заготовкам, участок обработанных деталей - по деталям.

При необходимости рычаги 7 могут быть смещены вдоль вала 6, что выполняется одновременно с установкой их по диаметру изделия.

0 Оснащение конвейера подвижными ползунами, несущими на себе регулируемые по длине и по диаметру секции опорных призм, снабжение рычагов, поднимающих изделие, регулируемым по диаметру изделия элеменJ том и закрепление их на валах с помощью клеммного зажима, дает возможность перемещать их относительно механизма подъема в угловом и линейном направлениях и позволяет полностью автоматизировать процесс, транспортировки изделий, значительно отличающихся друг от друга диаметрами и длинами.

Оснащение конвейера независимыми секциями призм дает возможность в пределах одной секции выполнять различную наладку конвейера, что позволяет компенсировать перепады по диаметрам до и после обработки. Оснащение конвейера перечисленными устройствами позволяет использовать конвейер единой конструкции и единого исполнения для транспортирования различных део талей без какой-либо его переделки, что особенно важно при использовании его в составе переналаживаемых станков-автоматов и автоматических линий. Время переналадки такого конвейера сведено до минимума и сама переналадка не требует замены узлов

И деталей конвейера.

Формула изобретения

Шаговый конвейер, содержащий основание с опорными призмами, каретку с механизмом подъема изделий, на валах которого установлены подъемные рычаги с ложементами для изделий, устройство для независимого поворота валов подъемных рычагов и привод, отличающийся тем, что, с целью по вышения производительности работы конвейера за счет сокращения времени его переналадки при замене транспортируемых изделий, основание снабжено расположенными

по длине транспортируемого изделия ползунами с винтами и скалками для закрепления опорных призм, которые выполнены из секций, причем подъемные рычаги закреплены на валах посредством зажимов, а одна из сторон ложемента установлена с возможностью регулирования диаметра транспортируемого изделия. fS zr 3S 36 Ъ Ъ815 I II / 10

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-07-23—Публикация

1978-06-14—Подача