Изобретение относится к области изготовления абразивного, в том числе алмазного инструмента преимущественно в виде тонких стержней и проволоки и может быть использовано при обработке высокотвердых материалов резанием, сверлением, шлифованием и т. п.

Известен способ изготовления проволочного инструмента с поверхностным покрытием сверхтвердым материалом (СТМ) (Коровинский В.А. "Изготовление инструмента проволочного с алмазным покрытием и его применение в металлообработке", Экспрессинформ. Фрунзе, КиргизНИИТИ, 1988), согласно которому на поверхность прочной проволоки наносят и закрепляют слой зерен СТМ гальваническим путем. Однако гальванический способ не дает достаточно прочного закрепления зерен абразива на металлической основе.

Известен способ изготовления абразивного инструмента стержневой формы (пат. Японии N 332352, кл. 10 A 61, 1964 ), в котором на стержень круглого сечения поочередно надевают шайбы из мягкого металла и спеченные алмазные шайбы, стержень в сборе с шайбами устанавливают в трубку из пластического металла, после чего заготовку экструдируют или протягивают через фильеру.

Изготовить качественный инструмент этим способом весьма сложно, так как в процессе экструзии шайбы сильно деформируются, в результате чего нарушается исходное расположение алмазоносных и безалмазоносных слоев. Кроме того, закрепление алмазных зерен в мягком пластичном металле является недостаточно прочным.

Наиболее близким техническим решением к предлагаемому является способ изготовления абразивного инструмента /пат. США N 3694177, кл. B 24 D 3/00, 25.09.82/, включающий получение металлической заготовки из металлу выбранного из группы: медь, железо, молибден, вольфрам, олово; причем эта заготовка имеет, по меньшей мере, одну внутреннюю полость, заполненную абразивным наполнителем, выбранным из группы: алмаз, кубический нитрид бора, смесь алмаза с металлическим порошком. Полости снаружи закрыты крышками. Такую заготовку помещают в закрытую камеру, имеющую экструзивные отверстия. Камеру заполняют жидкой средой, создают давление до 17000 кг/см2 для осуществления экструзии через упомянутое отверстие. Проводят деформацию до указанной наружной конфигурации с последующим удалением части наружной поверхности с целью обнажения абразива. Температура экструзии от 300 до 1100oC.

Недостатками этого способа являются: недостаточно прочная металлическая основа заготовок, а следовательно, и получаемых стержней, скоростная и температурная неустойчивость процесса экструзии заготовок средами высокого давления большой сжимаемости, низкая вероятность сохранения алмазных зерен при большой длительности их нахождения при низких температурах.

Задачей предлагаемого изобретения является получение стержневого алмазного и абразивного инструмента, имеющего высокопрочную металлическую основу с прочно закрепленным в ней абразивными зернами, в частности зернами алмаза, достижение температурно-скоростной устойчивости и управляемости процесса экструзии, максимального сохранения алмазных зерен в процессе их нагрева и деформации заготовки, получение новых видов алмазного инструмента.

Решение поставленной задачи достигается тем, что полость герметичного цилиндрического корпуса большой длины, выполненного из высокопрочного сплава, заполняют абразивными зернами и наполнителем из высокопрочного сплава. После чего указанный корпус помещают в контейнер высокого давления, снабженный матрицей с отверстием, нагревают, выдавливают в виде стержня через отверстия и охлаждают. При этом в качестве среды высокого давления используют инертные газы, а зону выдавливания нагревают до температуры 800-1200oC из условия обеспечения стенки деформации более 70%.

Использование инертных газов в качестве сред высокого давления позволяет осуществить безокислительный нагрев и деформацию при высоких температурах высокопрочных металлов и сплавов, в частности сталей и титановых сплавов с большими степенями деформации. Во время высокотемпературной деформации абразивные зерна глубоко внедряются в размягченный металл корпуса и наполнительных армирующих деталей. Материалы корпуса и армирующих деталей заполняют все зазоры между абразивными зернами, свариваясь между собой, выполняют роль высокопрочной связки, закрепляющей абразивные зерна в металлической основе.

Локальный нагрев зоны деформации, когда нагревается не вся заготовка одновременно, а только та ее часть, которая находится в матрице и подвергается деформации, дает возможность выдавливать заготовки большой длины, придает процессу устойчивость и регулируемость по температуре и скорости, позволяет значительно сократить время нахождения алмазных зерен при высоких температурах, что необходимо для их сохранения при высокотемпературной обработке.

В зависимости от места размещения абразивных зерен в стержнях инструмент может иметь различное назначение, в частности: при размещении абразивных (алмазных) зерен вблизи боковой поверхности (в приповерхностном слое) стержни могут быть использованы при производстве прямых или фигурных тонких резов по камню, стеклу, керамике и других твердых материалов, когда режущим инструментом является натянутая и вращающаяся вокруг своей оси тонкая струна, проволока, стержень с поверхностным абразивным (алмазным) покрытием.

При размещении абразивных (алмазных) зерен равномерно по объему и сечению стержни могут быть использованы в качестве сверл, режущих элементов фрез, буров, правящих карандашей.

При размещении крупных (соизмеримых с размером стерся) абразивных (алмазных) зерен строчкой по оси стержни могут быть использованы в качестве правящих карандашей, инденторов, микрорезцов, стеклорезов, осей вращения с твердыми наконечниками.

При размещении мелких абразивных зерен на внутренней поверхности полых стержней стержни могут быть использованы в качестве абразивопроводов или сопел для формирования абразивных струй. Еще большей прочности металлической основы абразивного инструмента и прочности крепления в нем абразивных зерен можно достичь путем применения в качестве материала корпуса и армирующих деталей термически упрочняемых сплавов, таких как закаленные стали с прочностью 150-250 кг/мм2 или закаленные и искусственно состаренные титановые сплавы с прочностью 100-150 кг/мм2. В этом случае деформацию заготовок ведут при температуре закалки этих сплавов, а на выходе из матрицы деформированные стержни охлаждают со скоростью, достаточной для их закалки.

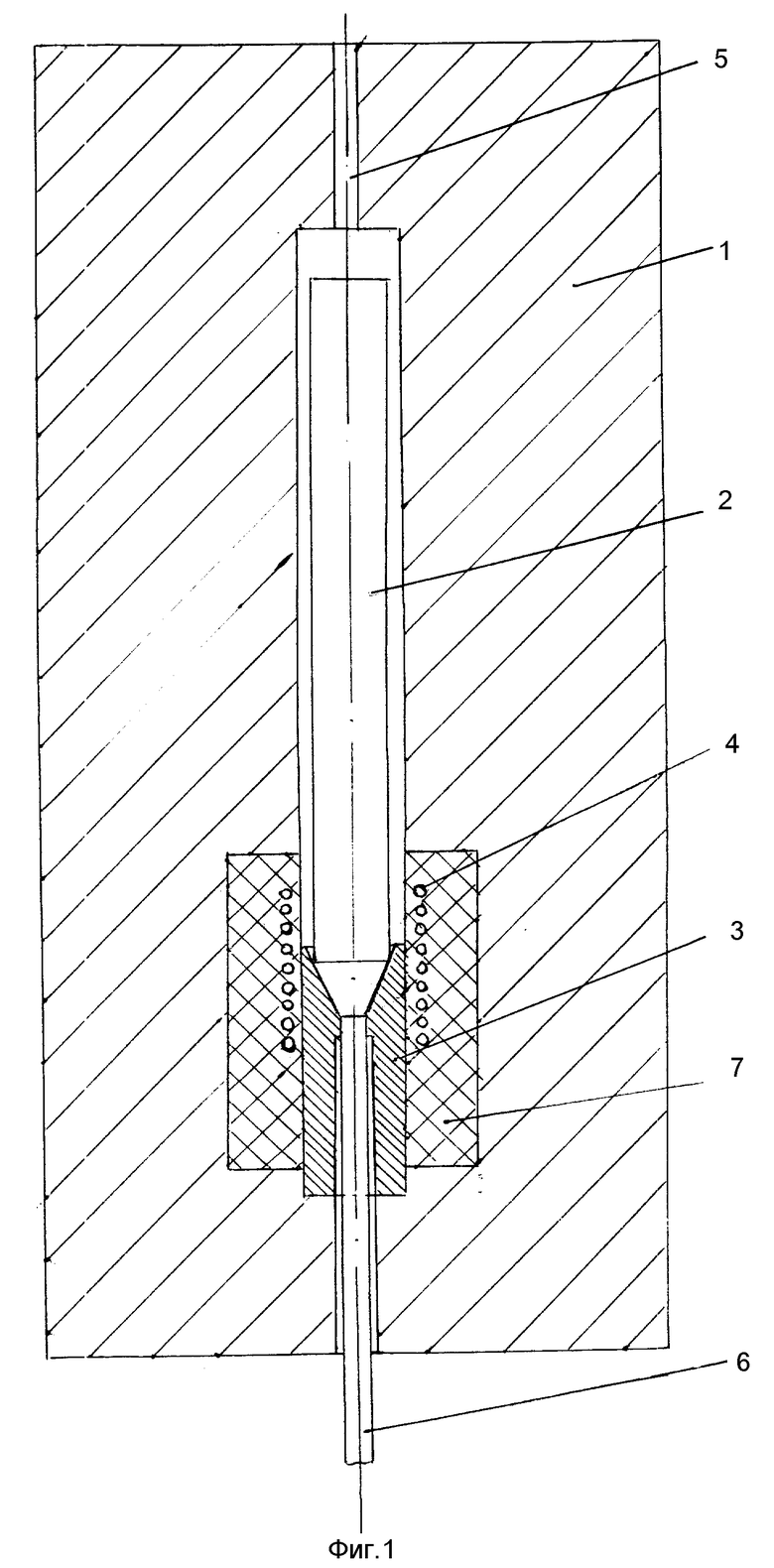

Схематично процесс деформирования абразивосодержащих металлических заготовок в протяженные стержни показан на фиг.1, 2, 3, 4, 5. На фиг. 1 показан контейнер высокого давления 1, размещена заготовка 2, представляющая собой полый металлический герметичный корпус, заполненный в определенной композиции абразивными зернами, металлическими армирующими наполнительными деталями и при необходимости порошковой металлической связкой, матрица 3, в отверстие которой введена заготовка, нагреватель 4, окружающий зону деформации, т. е. деформирующую часть матрицы и деформируемую часть заготовки. В отверстие 5 контейнера от генератора высокого давления, например контейнера, подается газ высокого давления. Заготовка деформируется выдавливанием в стержень 6. Для защиты контейнера от перегрева нагреватель и вся зона нагрева окружены теплоизолятором 7.

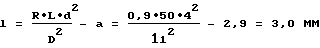

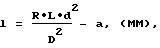

Для получения стержней с размещенными строчкой по его оси крупных абразивных зерен, соизмеримых с диаметром стержней, но более 0,8 от его диаметра, предложено использовать толстостенный металлический корпус 1 (фиг. 2) с внутренним центральным отверстием, равным размеру абразивных зерен. В отверстие укладывают крупные абразивные зерна 2, чередующиеся с промежуточными цилиндрическими металлическими вставками 3 с диаметром, равным диаметру отверстия и длиной l, равной

где L - расстояние между абразивными зернами в готовом стержне 4, мм ;

d - диаметр готового стержня, мм ;

D - наружный диаметр корпуса, мм ;

a - размер абразивных частиц, мм ;

R - коэффициент заполнения отверстия корпуса.

Назначение стержней со строчечным размещением крупных абразивных зерен по его оси: получение правящих карандашей, инденторов, микрорезцов, игл, стеклорезов, осей вращения с твердыми наконечниками.

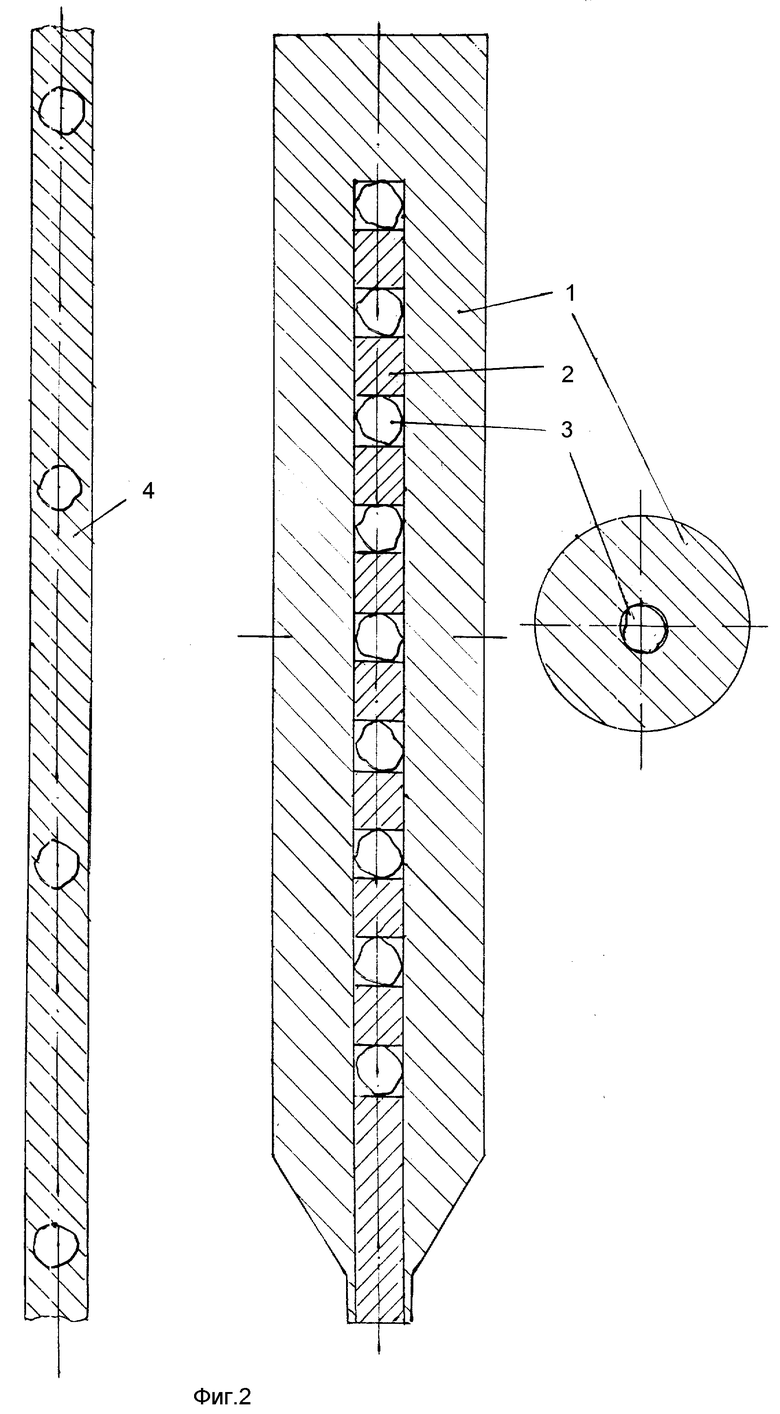

Для получения стержней с размещенным вблизи его поверхности слоем абразивных зерен малого размера предложено использовать тонкостенный металлический корпус 1 (фиг. 3), в полости которого соосно размещен армирующий металлический стержень 2, а в зазор между стержнем и стенкой корпуса засыпают абразивные зерна 3 с размером несколько меньшим размера зазора. Во избежание прокалывания во время деформации стенки корпуса абразивными зернами толщину стенки корпуса берут не меньше половины размера зерна абразива.

Назначение стержней с поверхностно размещенными абразивными зернами: шлифовальных головок, фрез, боров, режущей проволоки.

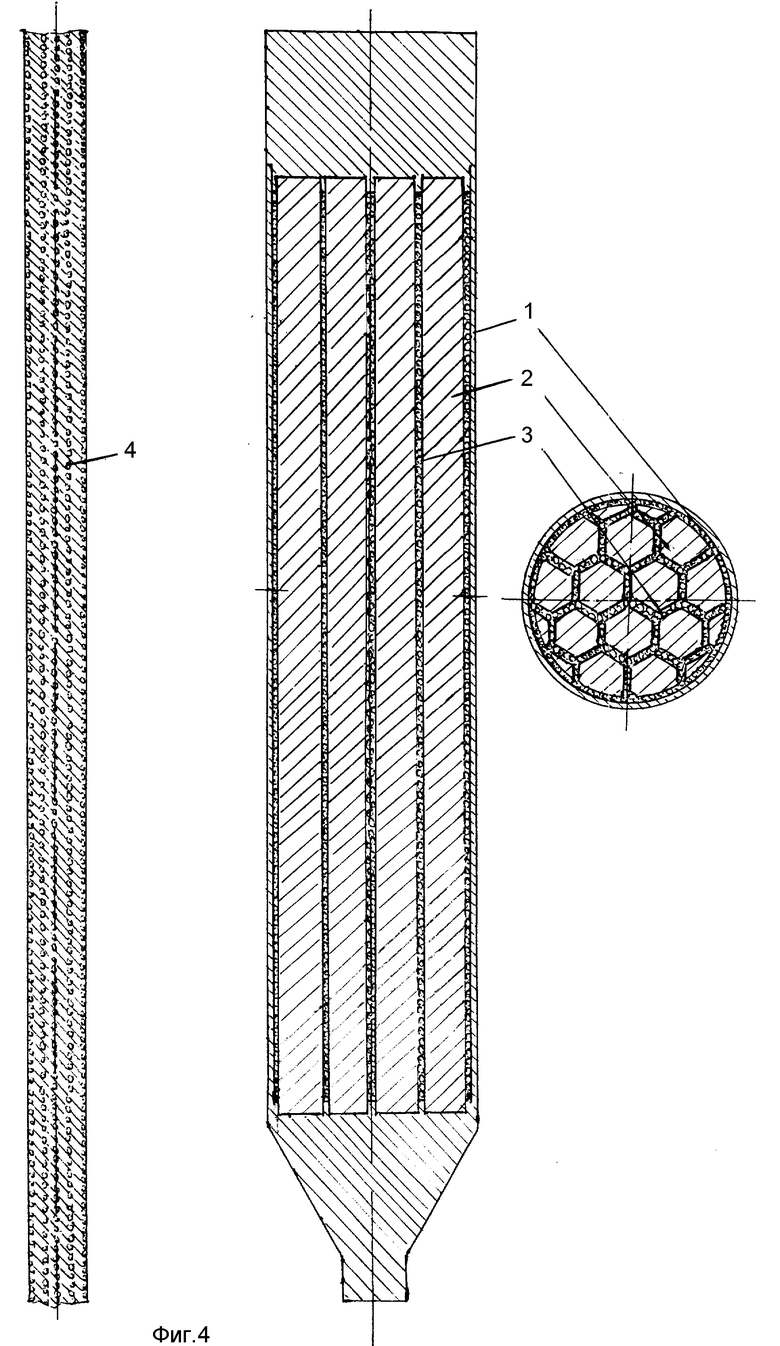

Для получения стержней с равномерно размещенными по его сечению и длине абразивными зернами малого размера предложено использовать тонкостенный металлический корпус 1 (фиг.4), в полости которого размещены тонкие армирующие металлические стержни 2 круглого сечения или профильного с равномерным зазором между стержнями и стержнями и стенкой корпуса, а во все зазоры засыпают абразивные зерна 3 с размером несколько меньшим размера зазоров.

Назначение стержней 4 с равномерно размещенными по сечению абразивными зернами: получение правящих карандашей, сверл и др.

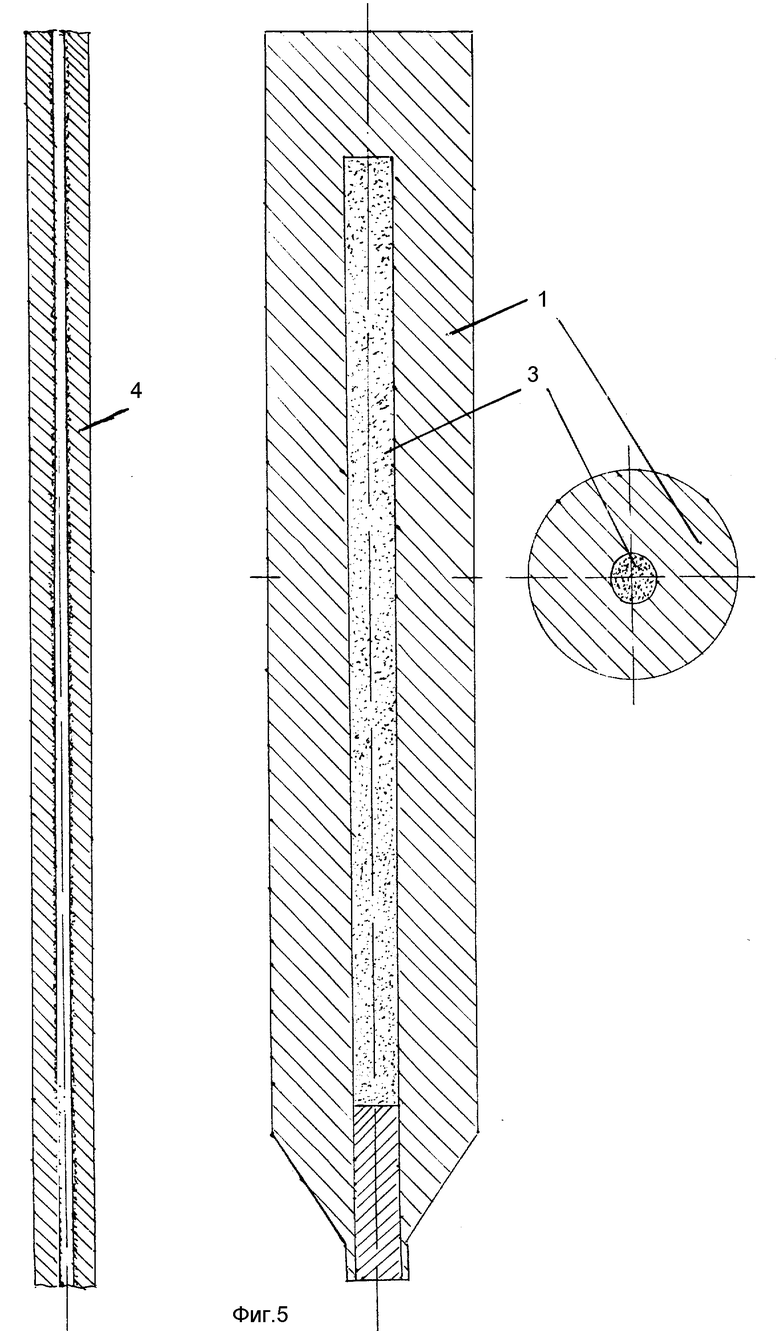

Для получения отрезков полых стержней с равномерно размещенными на их внутренней поверхности абразивными зернами предложено использовать толстостенный металлический корпус 1 (фиг.5), в полость которого засыпают абразивные частицы 3 с размером много меньшим размера внутренней полости корпуса. Засыпают только чистый абразив без наполнителя. Полученный стержень 4 разрезают на отрезки, а не закрепленные на внутренней поверхности зерна абразива высыпают из внутренней полости.

Назначение полых стержней с закрепленными на их внутренней поверхности абразивными зернами: получение сопел для формирования абразивных струй, абразивопроводов и др.

В тех случаях, когда требуется повышенная прочность металлической основы абразивонасыщенных металлических стержней любого из приведенных выше исполнений, предложено в качестве материала корпусов и армирующих деталей заготовок использовать термически упрочняемые сплавы, деформацию заготовок ведут при температурах термического упрочнения (закалки) этих сплавов, а скорость охлаждения стержней после выхода из матрицы поддерживать достаточной для закалки этих сплавов.

Пример 1. Для получения стержня диаметром 4 мм со строчечным размещением крупных абразивных зерен (фиг.2) с размером 2,8 - 3,0 мм и расстоянием между зернами 50 мм в цилиндрический корпус из стали У10 с внешним диаметром 11 мм и внутренним диаметром полости 3,05 мм закладывали зерна алмаза 2 с размером 2,8 - 3,0 мм с промежуточными цилиндрическими вставками 3 из той же стали, что и корпус диаметром 3 мм. Коэффициент заполнения полости заготовки принимали равным 0,9 мм. Длину вставки рассчитывали по формуле .

.

Заготовку такого исполнения деформировали газом (аргоном) под давлением 450 МПа при температуре 950oC через матрицу диаметром 4 мм со скоростью 5 мм/сек. В результате выдавливания получался стержень диаметром 3,95 мм с прочно закрепленными оторочкой по его оси зернами алмаза с расстояниями между зернами 45-50 мм. Стержни разрезали на отрезки, на торцах обнажали кромки алмазных зерен и использовали их в качестве правящих карандашей с хорошей стойкостью.

Пример 2. Для получения стержней с подповерхностно размещенными абразивными зернами в корпусе 1 (фиг.3) из стали Х18Н9Т с внешним диаметром 10 мм и внутренним диаметром 8 мм соосно размещали армирующий стержень из стали Р6М5 с диаметром 6 мм. В зазор между корпусом и стержнем укладывали зерна алмаза 3 с размером от 0,6 до 0,8 мм. Во избежание прокалывания во время деформации стенки корпуса абразивными зернами толщину стенки корпуса берут не менее половины размера зерна абразива (алмаза). Заготовку такого строения выдавливали газом под давлением 400 МПа при температуре 1100oC через матрицу с отверстием диаметром 4 мм со скоростью 3 мм/сек. В результате выдавливания получался стержень диаметром 3,93 мм с прочно закрепленными вблизи его поверхности зернами алмаза. Поверхностный слой металла на стержнях снимали до обнажения кромок алмазных зерен. Диаметр стержней при этом снижался до 3,4 - 3,5 мм. Отрезки стержней с обнаженными алмазными зернами использовали в качестве шлифовальных головок при внутренней шлифовке деталей из твердого сплава ВК4, ВК5, а также для нарезания внутренних канавок на этих деталях. Длинные отрезки полученных стержней использовали для получения прямых и фигурных прорезей на деталях из прочной керамики, для чего концы стержней зажимали в цанги, придавали стержням осевое натяжение, цанги приводили во вращение со скоростью 1000 - 2000 об/мин, а вращающимися натянутыми стержнями осуществляли необходимые резы.

Пример 3. Для получения отрезков стержней с внутренней поверхностью и с закрепленными на внутренней поверхности абразивными зернами в центральную полость корпуса 1 (фиг. 5) из стали Р6М5 с внешним диаметром 7 мм и внутренним диаметром 3 мм засыпали алмазные зерна размером 50 мкм. Заготовку такого строения выдавливали газом под давлением 350 МПа при температуре 1000oC через матрицу диаметром 4 мм со скоростью 4 мм/сек. В результате выдавливания получили стержень диаметром 3,94 мм. Стержень разрезали на отрезки длиной 40 мм. Из внутренней полости стержней высыпали незакрепленные зерна алмаза. Образовавшаяся полость имела размер по диаметру 1,6 мм. Внутренняя поверхность полости была покрыта равномерным слоем зерен алмаза, прочно закрепленных на металлической основе.

Пример 4. Для получения стержней с равномерно размещенными по их сечению алмазными зернами в корпусе 1 (фиг.4), выполненном из стали Х18Н9Т, с внешним диаметром 10 мм и внутренним диаметром 8 мм размещали 12 стержней 2 из стали 60С2 шестигранного сечения с размером сечения 1,5 мм так, чтобы зазоры между стержнями и между стержнями и внутренней стенкой корпуса были равномерными и составляли 0,4 мм. В зазоры засыпались алмазные зерна 3 размером 0,35 - 0,39 мм. Корпус закрывали пробками и герметизировали. Заготовку такого строения выдавливали газом под давлением 450 - 500 МПа при температуре 1100 - 1150oC со скоростью 3-4 мм/сек. В результате выдавливания получали стержни диаметром 3,92 мм с прочно закрепленными в его сечении и равномерно размещенными по сечению зернами алмаза. Отрезки стержней с обнаженными алмазными зернами использовали в качестве сверл при сверлении твердых материалов (стекло, керамика, твердые сплавы), а также как карандаши для правки алмазных кругов.

Предлагаемый способ по сравнению с известными позволяет: получать абразивный, в том числе алмазный инструмент стержневой или проволочной формы на высокопрочной металлической основе с прочно закрепленными в ней абразивными алмазными зернами. Инструмент может использоваться как правящие карандаши, инденторы, микрорезцы, алмазные иглы, стеклорезы, оси вращения с алмазными наконечниками, режущие элементы для оснащения алмазных фрез, буров, как режущая проволока для выполнения фигурных резов, как шлифовальная проволока, шлифовальные головки, боры, сверла, а также как абразивопроводы и сопла для формирования абразивных струй.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ЭЛЕМЕНТА | 1991 |

|

RU2008187C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ЭЛЕМЕНТА | 1998 |

|

RU2136442C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ЭЛЕМЕНТА | 1998 |

|

RU2138369C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1984 |

|

SU1218568A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1996 |

|

RU2119469C1 |

| Способ получения поликристаллических алмазов | 1990 |

|

SU1775357A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО АБРАЗИВНОГО ЭЛЕМЕНТА | 1997 |

|

RU2157334C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2006463C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1993 |

|

RU2097317C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ ЗАДАННОЙ ФОРМЫ | 1994 |

|

RU2060933C1 |

Способ может быть использован при изготовлении абразивного инструмента в виде стержней и проволоки малого сечения для обработки твердых материалов. Заготовку, выполненную в виде корпуса с полостью, заполненной абразивными зернами и наполнительными армирующими деталями, помещают в контейнер высокого давления, нагревают и через отверстие матрицы выдавливают в виде стержня, после чего стержень охлаждают. При этом в качестве материала корпуса и наполнительных деталей берут высокопрочные сплавы, а в качестве среды высокого давления - инертные газы. Нагрев зоны выдавливания ведут до 800-1200oC с условием обеспечения степени деформации более 70%. В способе предложены различные варианты изготавливаемых инструментов. 6 з.п. ф-лы, 5 ил.

2. Способ по п.1, отличающийся тем, что в качестве высокопрочных сплавов берут термически упрочняемые сплавы, процесс выдавливания ведут при температуре закалки этих сплавов, а полученные стержни охлаждают со скоростью, достаточной для их закалки.

где R коэффициент заполнения отверстия корпуса;

L расстояние между абразивными зернами в готовом стержне, мм;

d диаметр готового стержня, мм;

D наружный диаметр корпуса, мм;

a размер абразивных зерен, мм.

| US, 3694177 А (LF VERESCHGIN ETAL), B 23 D 3/00, 25.09.72. |

Авторы

Даты

1998-02-20—Публикация

1996-08-08—Подача