Изобретение относится к области получения режущего инструмента из сверхтвердых материалов в условиях высокого давления и температуры и может быть использовано в инструментальной промышленности.

Известна двухслойная режущая пластина (авт. свид. СССР N 795734, кл. МКИ B 23 B 27.20 с приоритетом от 05.07.78 г.), где режущий слой из алмазного композиционного материала крепится к пластичной подложке, например, из меди, посредством рельефной поверхности и шипов, пронизывающих подложку. Недостатком данной пластины является пластичность подложки, ограничивающая использование ее в условиях ударных нагрузок при прерывистом резании.

Известна двухслойная режущая пластина на основе кубического нитрида бора (авт. свид. СССР N 1527931, кл. МКИ C 22 C 29/16, с приоритетом от 22.03.88 г. ), получаемая направленной пропиткой Ti-Ni-AI-сплавом слоев кубического нитрида бора и смеси его с частицами металлической компоненты. Недостатком данного технического решения является возможный перегрев режущего слоя из-за необходимости пропитки вспомогательного опорного слоя высокотемпературным связующим.

Известен также абразивно-режущий материал (авт. свид. СССР N 1235963, кл. МКИ C 22 C 29/16, C 04 B 35/58, с приоритетом от 29.12.83 г.) в виде однослойного компакта, получаемого направленной пропиткой порошка кубического нитрида бора металлическим связующим. Недостатком является отсутствие опорного слоя, что снижает области использования материала в режущем инструменте из-за ограниченной высоты режущего элемента.

Ближайшим прототипом заявленного изобретения является известный способ изготовления режущего элемента, включающий воздействие высоких давлений и температур на расположенные в контакте друг с другом слои металлического связующего, порошка кубического нитрида бора и смеси этого порошка с металлическим компонентами (US 3743489, B 24 D 3/02, 01.07.71). Поскольку процесс согласно данному способу ведется при высоких давлениях и температурах, 1300-1600oC, и давлении более 40 кбар, то возможны выбросы газообразных продуктов. При отделении остатков слоя металлического связующего возможно появление трещин в режущем слое.

Задачей данного изобретения является исключение выбросов газообразных продуктов и исключение образования трещин в режущем слое при отделении остатка связующего.

Для достижения поставленной задачи предлагаем способ изготовления режущего элемента на базе кубического нитрида бора (КНБ) с режущим и опорным слоями посредством направленной пропитки под высоким давлением основным металлическим связующим последовательно слоя КНБ и слоя смеси КНБ с частицами металлической компоненты.

Отличием способа является то, что между слоем КНБ и слоем смеси КНБ с частицами металлической компоненты размещают дополнительный слой металлического связующего с температурой плавления, составляющей 50- 75% от основного, и толщину слоя берут в пропорции от 1:30 до 1:5 по отношению к слою смеси КНБ с частицами металлической компоненты, затем на слой основного металлического связующего, отпрессованного из порошка или стружки, наносят со стороны, прилегающей к слою КНБ, прерывистый слой гексагонального нитрида бора. Слой основного связующего берут по отношению к слою КНБ толщиной от 1: 1 до 1:3, при этом давление создают в две стадии: на первой стадии давление поднимают до рабочего и снижают на 65-90%, затем снова поднимают до рабочего, после чего основное металлическое связующее нагревают до температуры плавления, выдерживают и при этой температуре в течение 2-3 с снижают давление до 20-40% от рабочего, затем снижают температуру до комнатной и после охлаждения давление снижают до атмосферного.

Предлагаемый способ осуществляют следующим образом.

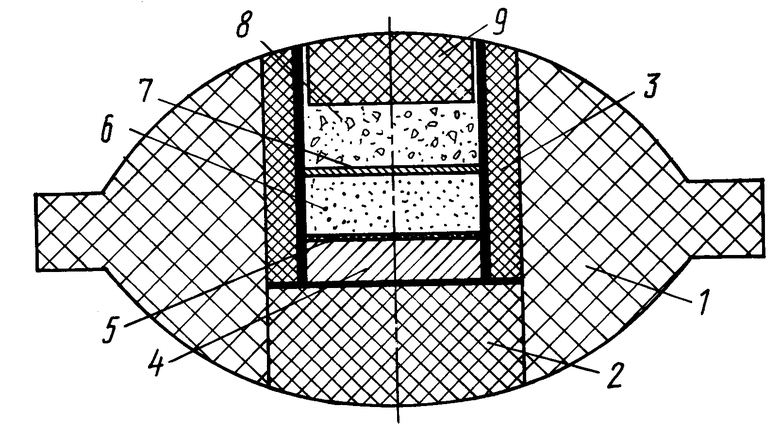

В реакционную ячейку, как показано на чертеже, состоящую из контейнера 1, выполненного из литографского камня, электронагревателя из нагревательной смеси 2 и графитовой втулки 3, послойно размещают основное металлическое связующее 4 с нанесенным на верхний торец прерывистым слоем гексагонального нитрида бора 5, слой порошка КНБ 6, слой дополнительного металлического связующего 7 и слой из смеси порошка КНБ с частицами металлической компоненты 8. Слои закрывают крышкой 9 и собранную таким образом реакционную ячейку помещают в камеру высокого давления и температуры (КВД). Давление создают в две стадии, как указано ранее. При рабочем давлении осуществляют нагрев до температуры плавления основного металлического связующего.

В течение нагрева сначала плавится дополнительное связующее, затем плавится основное связующее и пропитывает оба порошкообразных слоя, вытесняя в получаемый опорный слой дополнительное связующее. По завершении процесса пропитки давление снижают за 2-3 с до 20-40% от рабочего и охлаждение проводят до комнатной температуры при этом остаточном давлении. После охлаждения снижают давление до атмосферного и извлекают заготовку режущего элемента.

Отношение толщины слоя основного металлического связующего к слою КНБ выбрано из тех соображений, что при отношении меньше, чем 1:3 остаток связующего может быть несплошным или тонким и отделение его может произойти не по всей поверхности режущего слоя. Отношение более 1:1 опасно с точки зрения вероятности выбросов остатка расплавленного связующего из камеры высокого давления, сопровождающихся разрушением получаемого продукта.

Применение слоя дополнительного металлического связующего, более легкоплавкого по сравнению с основным, и расположенного между получаемыми слоями режущего элемента, вызвано необходимостью формирования опорного слоя при меньшем температурном воздействии, т.к. процесс проводят при большом отрицательном температурном градиенте в направлении пропитки и в зоне опорного слоя температура ниже. В случае же пропитки опорного слоя основным связующим (как по прототипу) возможен перегрев режущего слоя.

Если температура плавления дополнительного связующего составляет относительно основного менее 50%, то опорный слой может иметь низкую термостойкость, а иногда и металлические прослойки. Если температура плавления дополнительного связующего составляет более, чем 75% от основного, то оно может расплавиться после основного и, соединившись с основным, может образовать металлическую прослойку между режущим и опорным слоями. Отношение толщины слоя дополнительного металлического связующего к слою смеси КНБ с частицами металлической компоненты менее, чем 1:30 нецелесообразно, т.к. дополнительного связующего может быть недостаточно для качественного формирования опорного слоя. Соотношение более, чем 1:5 также нежелательно. При большом количестве дополнительного связующего может произойти встречная пропитка режущего слоя и при вытеснении его основным могут образоваться по всей высоте режущего элемента металлические прослойки.

Нанесение гексагонального нитрида бора на слой основного металлического связующего в виде прерывистого слоя необходимо для отделения остатка связующего от режущего слоя по их границе. Это происходит при охлаждении продукта до комнатной температуры и при снижении давления до атмосферного.

Подъем рабочего давления в две стадии обусловлен двумя факторами. Такое сжатие порошка КНБ приводит к более плотной упаковке частиц, и это важно в данном случае, когда используют относительно невысокую величину рабочего давления (2-3 ГПа). Кроме того, увеличение и снижение давления способствует снижению вероятности выбросов разогретых веществ ("взрывов") при температурном воздействии.

Снижение рабочего давления менее, чем на 65% неэффективно, т.к. уплотнения КВД недостаточно освобождаются от сжимающих усилий и увеличивается вероятность "взрывов" при последующем подъеме давления до рабочего и нагреве. Снижение более, чем на 90% приводит к обратному - освобождению уплотнений, их разрушению и, при последующем нагружении к нежелательному результату (необходимости дополнительной нагрузки или короткому замыканию).

Снижение температуры до комнатной после плавления основного металлического связующего и выдержки осуществляют (в отличие от прототипа) при остаточном давлении (20-40% от рабочего). Это связано с тем, что при резком снижении давления до атмосферного возможны выбросы газообразных продуктов, а при остаточном давлении выбросы исключены. Кроме того, при охлаждении и дальнейшей разгрузке КВД до атмосферного давления происходит отделение остатка основного связующего за счет деформации реакционной ячейки КВД. Снижение величины рабочего давления менее, чем на 60% может привести к большой деформации при дальнейшей разгрузке КВД и повреждению режущего элемента (образованию трещин, сколов), а снижение более, чем на 80% не гарантирует отделение остатка связующего при дальнейшей разгрузке КВД.

Снижение рабочего давления быстрее, чем за 2 с, может привести к выбросам газообразных продуктов, а дольше 3 с - к перегреву кубического нитрида бора при малых давлениях, т.е. к увеличению времени нахождения его в нестабильных термодинамических условиях и снижению режущих свойств получаемого режущего элемента.

Получаемые по предлагаемому способу заготовки предназначены для оснащения лезвийного режущего инструмента (резцов, фрез, пил и т.д.) по обработке широкого ассортимента труднообрабатываемых материалов. В отличие от режущих элементов, получаемых по прототипу, настоящие режущие элементы обладают большей износостойкостью и ударной стойкостью за счет более оптимального температурного воздействия на режущий слой.

Пример реализации способа:

В рабочую емкость реакционной ячейки помещают: слой высотой 2 мм из основного металлического связующего Ti-Cu-Co (65-20-15%), отпрессованный из порошка зернистостью 250-500 мкм, верхний торец слоя обрабатывают порошком гексагонального нитрида бора, на слой связующего насыпают и уплотняют слой толщиной 4 мм из порошка КНБ зернистостью 14-20 мкм, затем помещают слой дополнительного металлического связующего - алюминиевую пластину с Tпл = 660oC толщиной 0,3 мм и насыпают, и уплотняют слой толщиной 3,5 мм из смеси КНБ с частицами металлической компоненты - Ti-Ni интерметаллида размером частиц 125-250 мкм. Слои закрывают крышкой и собранную реакционную ячейку помещают в КВД. Дают давление 2,5 ГПа, снижают до 0,5 ГПа и вновь поднимают давление до 2,5 ГПа. Включают электрический ток, мощность которого обеспечивает плавление дополнительного связующего за 3 с. Выдерживают 4 с при этой мощности до начала плавления основного связующего и выдерживают 5 с без дальнейшего подъема температуры. Затем давление снижают за 2 с до 0,75 ГПа и отключают электрический ток. Охлаждают при остаточном давлении в течение 60 с. Снимают давление до атмосферного и извлекают из реакционной ячейки заготовку режущей пластины.

Пластина предназначена для оснащения режущего инструмента по обработке закаленных сталей с твердостью от 54 до 57 HRC, а также серых и отбеленных чугунов.

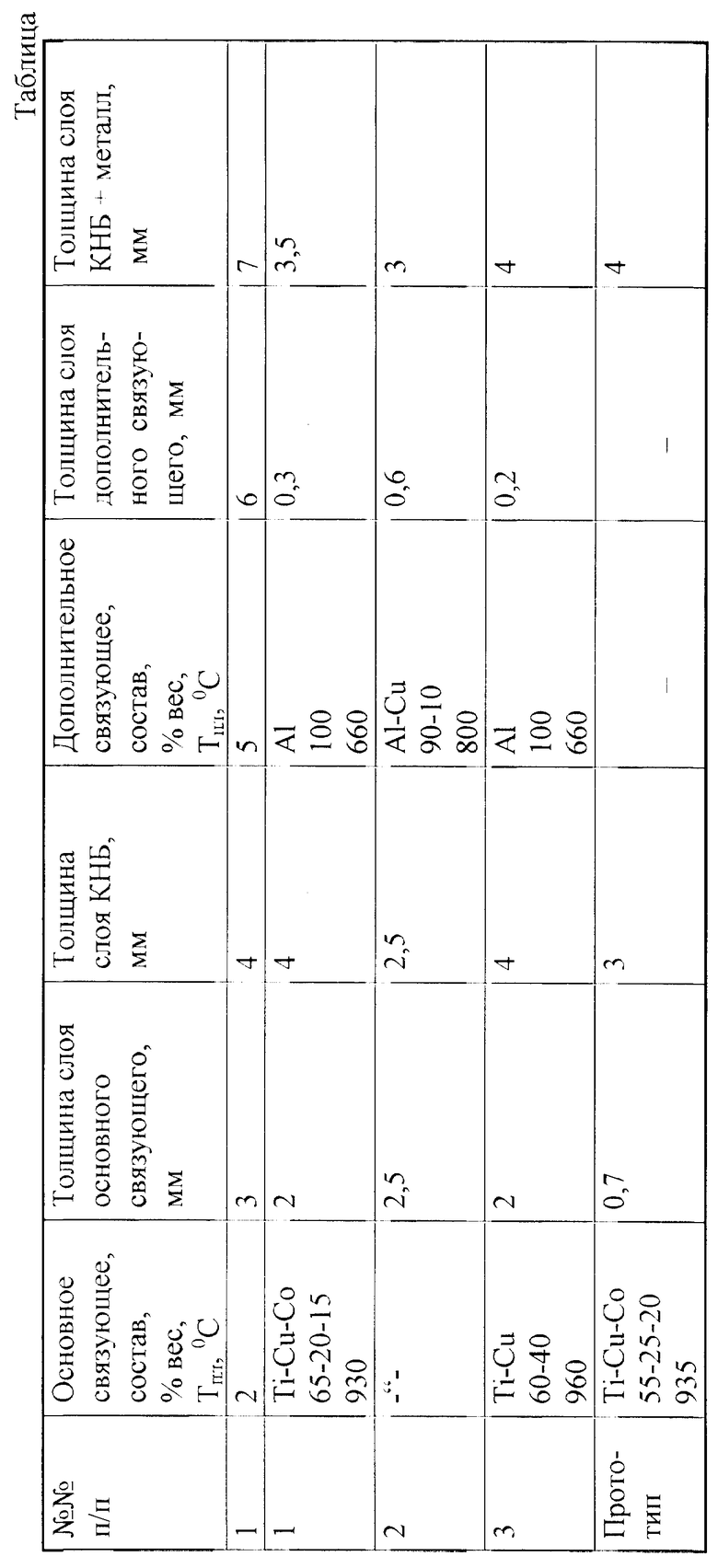

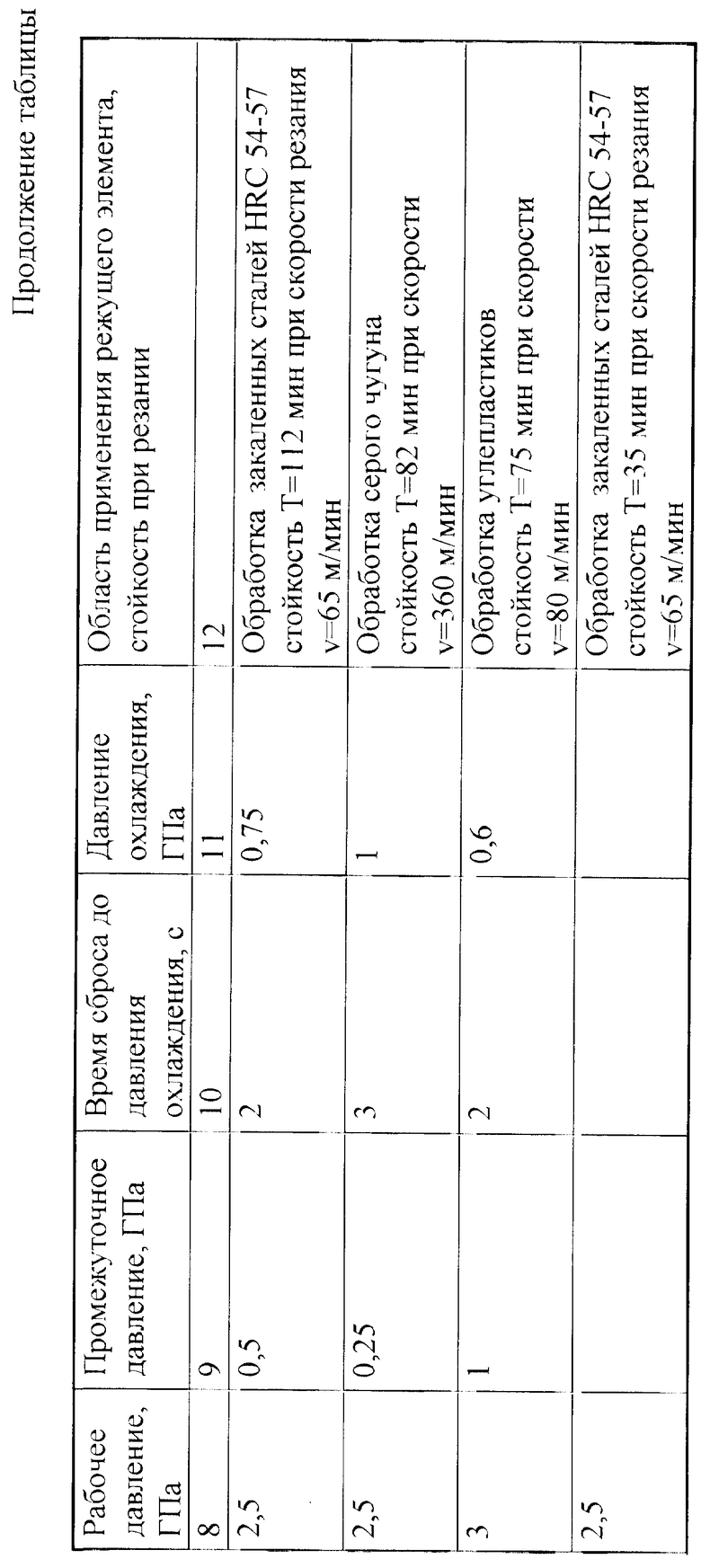

В таблице приведены примеры реализации предлагаемого способа в рамках заявляемых параметров, а также пример по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ЭЛЕМЕНТА | 1998 |

|

RU2138369C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1993 |

|

RU2097317C1 |

| СВЯЗУЮЩЕЕ ДЛЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА | 1989 |

|

SU1683348A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО АБРАЗИВНОГО ЭЛЕМЕНТА | 1997 |

|

RU2157334C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2169055C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1984 |

|

SU1218568A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА НА ОСНОВЕ ПЛОТНЫХ ФОРМ НИТРИДА БОРА | 1990 |

|

SU1722009A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО НИТРИДА БОРА | 1998 |

|

RU2157335C2 |

| СВЕРХТВЕРДЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА | 1988 |

|

SU1527931A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1989 |

|

SU1743229A2 |

Изобретение относится к области получения режущего инструмента из сверхтвердых материалов в условиях высокого давления и высокой температуры и может быть использовано в инструментальной промышленности. Между слоями кубического нитрида бора (КНБ) и смеси КНБ с металлическими компонентами дополнительно размещают слой металлического связующего с температурой плавления, составляющей 50 - 75% от температуры плавления основного связующего. Соотношение слоев дополнительного связующего и слоя КНБ с металлическими компонентами составляет 1 : 30 - 1 : 5 по высоте, а соотношение слоев основного металлического связующего и КНБ составляет 1 : 1 - 1 : 3 по высоте. Кроме того, на слой основного связующего наносят прерывистый слоя гексагонального нитрида бора. Давление создают в две стадии: на 1-й стадии давление поднимают до рабочего и снижают на 65 - 90%. Затем снова поднимают до рабочего и осуществляют нагрев до температуры плавления основного связующего. Выдерживают и при этой же температуре снижают давление в течение 2 - 3 с до 20 - 40% от рабочего. Затем снижают температуру до комнатной. Режущие элементы, полученные данным способом, обладают большой износостойкостью и ударной вязкостью. 1 ил., 1 табл.

Способ изготовления режущего элемента, включающий воздействие высоких давлений и температур на расположенные в контакте друг с другом слои металлического связующего, порошка кубического нитрида бора и смеси этого порошка с металлическими компонентами, отличающийся тем, что между слоями кубического нитрида бора и кубического нитрида бора с металлическими компонентами дополнительно размещают слой металлического связующего с температурой плавления, составляющей 50 - 75% от температуры плавления основного металлического связующего, толщину слоев дополнительного металлического связующего и слоя кубического нитрида бора с металлическими компонентами выбирают из соотношения 1 : 30 - 1 : 5, а толщину слоев основного металлического связующего и кубического нитрида бора из соотношения 1 : 1 - 1 : 3, и на слой основного металлического связующего наносят прерывистый слой гексагонального нитрида бора, при этом давление создают в две стадии: на первой стадии давление поднимают до рабочего и снижают на 65 - 90%, затем снова поднимают до рабочего, после чего осуществляют нагрев до температуры плавления основного металлического связующего, выдерживают и при этой температуре снижают давление в течение 2 - 3 с до 20 - 40% от рабочего, затем снижают температуру до комнатной.

| Способ изготовления режущего элемента | 1974 |

|

SU576207A1 |

| RU 2000920 C1, 15.10.93 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 1991 |

|

RU2008188C1 |

| Абразивно-режущий материал | 1983 |

|

SU1235963A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕКУРИТЕЛЬНОГО ИЗДЕЛИЯ ИЗ МАХОРКИ | 2010 |

|

RU2443160C1 |

Авторы

Даты

1999-09-10—Публикация

1998-04-02—Подача