Изобретение относится к области получения режущего инструмента из сверхтвердых материалов в условиях высоких давлений и температур и может быть использовано в инструментальной промышленности, в частности для оснащения резцов, фрез, пил и т.д. по обработке закаленных сталей с твердостью HRC 45-58, а также серых и отбеленных чугунов и других труднообрабатываемых материалов.

Известна двухслойная режущая пластина (авт.свид. СССР N 795734, кл. МКИ В 23 В 27/20 с приоритетом от 05.07.78 г.), где режущий слой алмазного композиционного материала крепится к пластичной подложке, например из меди, посредством рельефной поверхности и шипов, пронизывающих подложку.

Недостатком данной пластины является пластичность подложки, ограничивающая использование ее в условиях ударных нагрузок при прерывистом резании.

Известен также композиционный материал (авт.свид. СССР N 1235963, кл. МКИ C 22 C 29/16, C 04 B 35/58 с приоритетом от 29.12.83 г.) представляющий собой однослойную режущую пластину, получаемую направленной пропиткой порошка кубического нитрида бора металлическим связующим.

Недостатком данной пластины является отсутствие опорного слоя, что сужает области применения материала в режущем инструменте из-за ограниченной высоты режущего элемента.

Ближайшим техническим решением к предлагаемому является способ изготовления режущего элемента (авт. свид. СССР N 1218564, кл. МКИ В 24 D 3/06 с приоритетом от 22.12.83 г.), получаемого направленной пропиткой металлическим связующим под воздействием высоких давлений и температур слоя порошка сверхтвердого материала (СТМ), преимущественно алмаза, кубического нитрида бора (режущий слой) и расположенного за ним слоя смеси порошков сверхтвердого материала и металлического компонента, (опорный слой) взятого в количестве 35-65% объем, с температурой плавления на 5-15% выше, чем металлическое связующее. При этом металлическое связующее нагревают до температуры плавления со скоростью 150-350oC/с, выдерживают в состоянии плавления, после чего снижают величину рабочего давления до атмосферного в течение 1-3 с после отключения источника тепла.

Недостатком данного технического решения является то, что при охлаждении и кристаллизации металлических составляющих в ряде случаев происходит появление трещин в получаемом режущем элементе, что снижает выход годной продукции. Годными считаются режущие элементы, на поверхности которых отсутствуют сколы, раковины, трещины, видимые при 6-кратном увеличении.

Задачей предлагаемого технического решения является устранение указанного недостатка и увеличение выхода годной продукции.

Для достижения поставленной задачи предлагаем способ изготовления режущего элемента посредством направленной пропитки металлическим связующим под воздействием высоких давлений и температур послойно расположенных слоев порошка сверхтвердого материала (режущий слой) и смеси порошков сверхтвердого материала и металлического компонента, температура плавления которого на 5-15% выше температуры плавления связующего (опорный слой). Отличием способа является то, что в смесь порошков сверхтвердого материала и металлического компонента добавляют материал-разрыхлитель с графитоподобной структурой, например, гексагональный нитрид бора, природный чешуйчатый графит, в количестве 0,5-1,5% вес. и размерами частиц в 2-3 раза меньше по отношению к СТМ, входящего в состав смеси порошков.

Известно, что частицы материала с графитоподобной структурой обладают хорошей сжимаемостью при рабочих давлениях (2,0-3,0 ГПа) и сохраняют первоначальное состояние. Данный компонент не успевает полностью провзаимодействовать с расплавом металлического связующего и оставшиеся частицы материала-разрыхлителя при охлаждении и кристаллизации релаксируют напряжения и останавливают развитие трещин. Размер частиц материала-разрыхлителя предпочтителен в 2-3 раза меньше, чем размер частиц СТМ, для того чтобы не нарушать контакт между последними и размещаться, предпочтительно, в межзеренных микропустотах. Учитывая, что при изготовлении режущих элементов по данному способу используют СТМ с размерами частиц от 3 до 40 мкм, то размер частиц материала-разрыхлителя должен составлять от 1 до 20 мкм. Меньший размер частиц материала-разрыхлителя приводит к его полному взаимодействию с расплавом металлического связующего, а больший - к крупным порам на поверхности обработанного режущего элемента и, как следствие, к увеличению ее шероховатости. Количество материала-разрыхлителя менее 0,5% вес. по отношению к СТМ нецелесообразно, т. к. эффект релаксации напряжений при охлаждении и кристаллизации незначителен, а количество более 1,5% приводит к чрезмерному разрыхлению опорного слоя режущего элемента.

Пример 1. В объем реакционной ячейки помещают послойно шайбу из металлического связующего массой 0,8 г из сплава титан- медь-кобальт (25% вес. меди и 20% вес. кобальта) с температурой плавления 935oC, слой порошка кубического нитрида бора (зернистость 14-20 мкм, масса 1,7 г) и слой смеси массой 3,0 г порошка кубического нитрида бора и частиц титано-медного сплава (20% вес. меди), температура плавления которого 1100oC в соотношении 2:3 с добавлением к ним гексагонального нитрида бора с размерами частиц 7-10 мкм в количестве 0,0132 г (что составляет 1,1% вес. по отношению к кубическому нитриду бора). Частицы сплава и гексагонального нитрида бора равномерно размещены в порошке кубического нитрида бора и частично или полностью изолированы друг от друга этим порошком. Слой уплотняют и закрывают крышкой. Снаряженный контейнер помещают в камеру высокого давления. Поднимают давление до рабочего (2,5 ГПа), включают электрический ток, мощность которого обеспечивает начало плавления связующего через 2 с после его включения и выдерживают 12 с. Далее выключают электрический ток и снижают величину рабочего давления до атмосферного в течение 2 с после отключения электрического тока. Затем контейнер охлаждают в течение 30 с и извлекают из него полученный спек. Получают режущий элемент для скоростной обработки резанием сталей твердостью в интервале HRC 45-58.

Из полученного режущего элемента был изготовлен проходной резец и испытан при резании стали марки ХВГ твердостью HRC 56. При скорости резания v=65 м/мин стойкость составила Т=108 мин, износ по задней поверхности - 0,2 мм.

По данному примеру были изготовлены две партии режущих элементов по 50 шт. каждая. Выход годных изделий составил 47 и 48 шт. соответственно.

Пример 2. Объем реакционной ячейки заполняют по примеру 1, но кубический нитрид бора берут зернистостью 28-40 мкм, а гексагональный нитрид бора с размерами частиц 10-14 мкм добавляют в количестве 0,006 г, что составляет 0,5% вес. по отношению к кубическому нитриду бора. Получают режущий элемент для обработки сталей твердостью в интервале HRC 45-58.

Из полученного режущего элемента был изготовлен проходной резец и испытан при резании стали марки 40ХН твердостью HRC 47. При скорости резания v= 95 м/мин стойкость составила Т=76 мин, износ по задней поверхности - 0,2 мм.

По данному примеру были изготовлены две партии режущих элементов по 50 шт. каждая. Выход годных изделий составил 44 и 46 шт. соответственно.

Пример 3. Объем реакционной ячейки заполняют по примеру 1, но кубический нитрид бора берут зернистостью 3-5 мкм и в качестве металлического связующего используют медно-титановый сплав (55% вес. титана), а гексагональный нитрид бора с размерами частиц 1-3 мкм добавляют в количестве 0,03 г, что составляет 1,5% вес. по отношению к кубическому нитриду бора. Получают режущий элемент для обработки серых и отбеленных чугунов.

Из полученного режущего элемента был изготовлен проходной резец и испытан при резании серого чугуна. При скорости резания v=360 м/мин стойкость составила Т=82 мин, износ по задней поверхности - 0,2 мм.

По данному примеру были изготовлены две партии режущих элементов по 50 шт. каждая. Выход годных изделий составил 45 шт. в каждой.

Пример 4. В объем реакционной ячейки помещают металлическое связующее - шайбу медно-титанового сплава (45% вес. меди) с температурой плавления 990oC и массой 1,1 г и слой порошка синтетического алмаза зернистостью 5-7 мкм и массой 1,6 г. Далее помещают слой смеси массой 2,8 г порошка синтетического алмаза зернистостью 10-14 мкм с частицами медно-титанового сплава (20% вес. меди), температура плавления которого 1100oC в соотношении 1:1 с добавлением к ним природного чешуйчатого графита с размерами частиц 1-2 мкм в количестве 0,0126 г (что составляет 0,9 % вес. по отношению к синтетическому алмазу). Проводят спекание при рабочем давлении и температуре (как в примере 1) в течение 6 с и снижают величину давления до атмосферного в течение 4 с после отключения электрического тока. Получают режущий элемент для токарной и фрезерной обработки стекло- и углепластиковых материалов.

Из полученного режущего элемента был изготовлен проходной резец и испытан при резании углепластикового материала. При скорости резания v=80 м/мин стойкость составила Т=70 мин, износ по задней поверхности - 0,2 мм.

По данному примеру были изготовлены две партии режущих элементов по 50 шт. каждая. Выход годных изделий составил 42 и 44 шт. соответственно.

Получаемые по предлагаемому способу режущие элементы предназначены для оснащения лезвийного инструмента (резцов, фрез, пил и т.д.) по обработке широкого ассортимента труднообрабатываемых материалов.

Данный способ изготовления режущих элементов позволяет значительно увеличить выход годного по сравнению с прототипом.

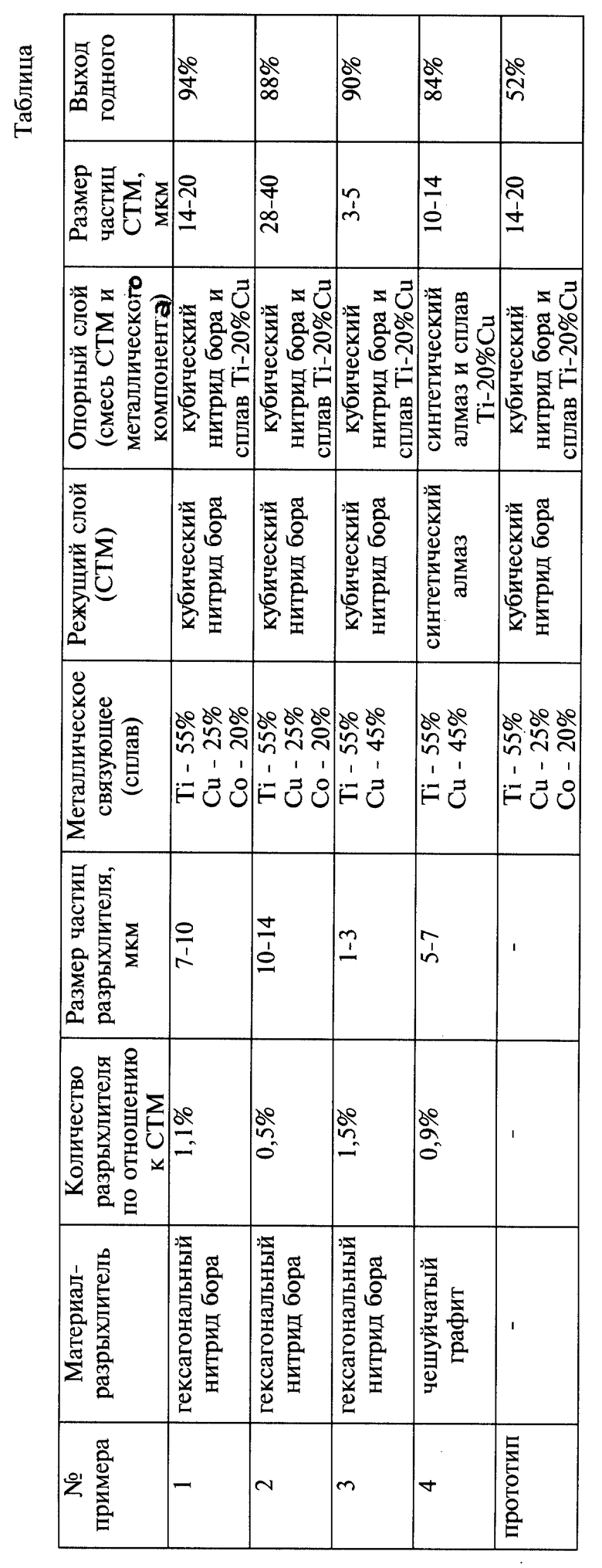

В таблице приведены примеры реализации предлагаемого способа в рамках заявляемых параметров, а также пример по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ЭЛЕМЕНТА | 1998 |

|

RU2136442C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1984 |

|

SU1218568A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1993 |

|

RU2097317C1 |

| СВЯЗУЮЩЕЕ ДЛЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА | 1989 |

|

SU1683348A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2238240C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2169055C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА НА ОСНОВЕ ПЛОТНЫХ ФОРМ НИТРИДА БОРА | 1990 |

|

SU1722009A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2329947C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1989 |

|

SU1743229A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО АБРАЗИВНОГО ЭЛЕМЕНТА | 1997 |

|

RU2157334C2 |

Изобретение может быть использовано в инструментальной промышленности для изготовления режущего инструмента из сверхтвердых материалов. Получают режущий элемент в виде двухслойной пластины посредством направленной пропитки металлическим связующим под воздействием высоких давлений и температур слоя порошка сверхтвердого материала и слоя смеси порошков сверхтвердого материала и металлического компонента. При этом в смесь порошков сверхтвердого материала и металлического компонента добавляют материал-разрыхлитель с графитоподобной структурой в количестве 0,5 - 1,5 вес.% и размерами частиц в 2 - 3 раза меньше по отношению к сверхтвердому материалу. В качестве материала-разрыхлителя используют гексагональный нитрид бора или природный чешуйчатый графит. Способ позволяет увеличить выход годной продукции за счет исключения образования сколов, раковин и трещин на поверхности режущего элемента. 1 з.п.ф-лы, 1 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ЭЛЕМЕНТА | 1983 |

|

SU1218564A1 |

| Двухслойная режущая пластина | 1978 |

|

SU795734A1 |

| Абразивно-режущий материал | 1983 |

|

SU1235963A1 |

| RU 2055696 C1, 10.03.96. | |||

Авторы

Даты

1999-09-27—Публикация

1998-08-05—Подача