Изобретение относится к деревообрабатывающей промышленности, в частности к производству слоистых древесных материалов.

Известен способ склеивания многослойной фанеры, включающий намазку слоем шпона, формирование пакета из немазанных и ненамазанных листов шпона и прессование (см. Справочник фанерщика. М.: Лесная промышленность, 1968, с. 256).

Недостатками известного способа являются большая величина упрессовки фанеры и большой расход древесины на 1 м3 готовой продукции.

Известен способ изготовления фанерных плит, включающий нанесение клея на листы шпона, формирование слоев пакета, его подпрессовку и прессование (см. Технологические инструкции по производству фанеры, фанерных плит и древесных пластиков. Л.: ЦНИИФ, 1970, с. 8 - 9).

Данный способ взят нами за прототип. Недостатком способа- прототипа является высокий цикл прессования.

Задачей создания изобретения является разработка способа изготовления древесно-слоистого материала, имеющего сокращенный цикл прессования.

Поставленная задача решается с помощью признаков, указанных в формуле изобретения, таких, как, на листы шпона наносят клей, укладывают их в пакет с последующим прессованием, и отличительных существенных признаков, таких, как сборку в пакет ведут из низкосортного шпона толщиной 5 - 10 мм, предварительно разрезанного на необходимую длину, укладывая слои перпендикулярно друг другу, а прессование ведут с 4 - 6 сторон с последующей выдержкой пакета в сжатом состоянии до полного высыхания клея.

Это сокращает цикл прессования.

В пунктах 2 и 3 формулы изобретения уточняются режимы проведения процесса, а именно прессование ведут под давлением 5 - 50 кг/см2 при комнатной температуре в течение 4 - 5 мин, пакет в сжатом состоянии выдерживают 12 - 16 ч.

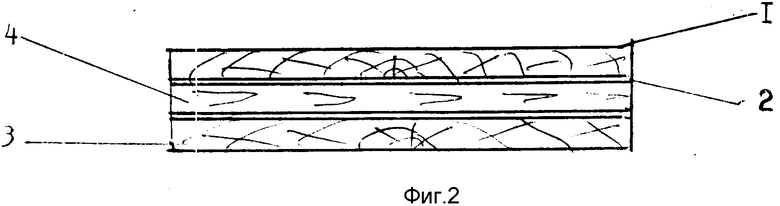

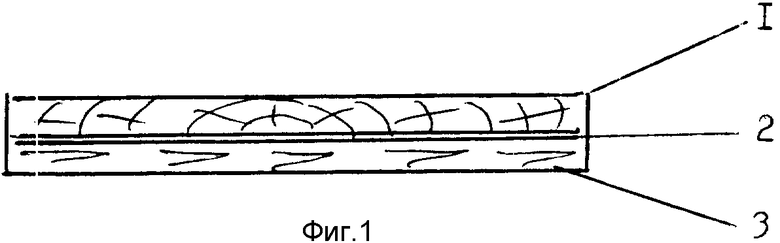

На фиг. 1 и 2 изображен многослойный древесно-слоистый материал. фиг. 1 - двухслойный, фиг. 2 - трехслойный, где 1 - верхний слой шпона, 2 - клеевой слой, 3 - нижний слой шпона. 4 - средний слой шпона.

Способ изготовления древесно-слоистого материала включает получение наружных 1, 3 и внутренних 4 листов шпона (фиг. 2) толщиной 5 - 10 мм, разрезание его на необходимую длину, нанесение связующего, например белкового слоя животного и растительного происхождения - казеин, альбумин и т.д., мочевиноформальдегидного клея (М 19-62), фенолформальдегидной смолы (СБС-1) и др., сборку пакета, прессование его с 4 - 6 сторон и сушку.

Практически получают древесно-слоистый материал, содержащий листы шпона, соединенные между собой клеевыми прослойками, причем каждый слой материала выполнен из шпона толщиной 5 - 10 мм, и размещен, перпендикулярно друг другу. Возможно изготовление материала из пяти слоев.

Прессование с 4 - 6 сторон необходимо для устранения дефектов - трещин, сколов шпона, что исключает операцию предварительной обработки исходной древесины.

Высокие физико-механические показатели материала достигаются за счет увеличения толщины шпона 5 - 10 мм и размещения слоев перпендикулярно друг другу.

Пример. Из наружных 1, 3 и внутренних 4 листов шпона, например, низкосортного, березового с форматом 1600х1600 мм и толщиной 5 мм формируют пакет и склеивают казеиновым клеем слоистый материал толщиной 15 мм. Пакет подвергают прессованию с 4 сторон при давлении 10 кг/см2 в течение 5 мин.

Фиксируют пакет в сжатом состоянии и выдерживают его при комнатной температуре в течение 12 ч до полного высыхания клея.

Получают слоистый материал, обладающий высокими физико-механическими показателями, который найдет применение в производстве мебели, строительстве, промышленности и может быть использован для художественной резьбы по дереву, выпиливания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления композиционной фанеры | 1989 |

|

SU1761468A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СЛОИСТОГО | 1973 |

|

SU368029A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДРЕВЕСНОГО ШПОНА | 1997 |

|

RU2122942C1 |

| Способ получения фанеры и древесных пластиков | 1945 |

|

SU69001A1 |

| Заполняющая паста для укрытия дефектов шпона и способ производства фанеры с использованием заполняющей пасты | 2019 |

|

RU2708582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАНЕРЫ | 2014 |

|

RU2558220C1 |

| Способ склеивания пластин в многослойной панели (варианты) | 2016 |

|

RU2627396C1 |

| ФОРМИРОВАТЕЛЬ ЛИНИИ СБОРКИ ЯЧЕИСТЫХ ПАКЕТОВ ДРЕВЕСНЫХ СЛОИСТЫХ МАТЕРИАЛОВ | 2009 |

|

RU2401193C1 |

| Синтетический клей для производства фанеры, фанера и способ ее производства | 2020 |

|

RU2757429C1 |

| АКУСТИЧЕСКИЙ МАТЕРИАЛ ДЛЯ РЕЗОНАНСНЫХ ДЕК МУЗЫКАЛЬНЫХ ИНСТРУМЕНТОВ | 2008 |

|

RU2357300C1 |

Назначение: изобретение относится к деревообрабатывающей промышленности, в частности к производству слоистых древесных материалов. Сущность изобретения: сборку в пакет ведут из низкосортного шпона толщиной 5 - 10 мм, предварительно разрезанного на необходимую длину, укладывая слои перпендикулярно друг другу. Прессование ведет с 4 - 6 сторон с последующей выдержкой пакета в сжатом состоянии до полного высыхания клея. Прессование ведут под давлением 5 - 50 кг/см2 при комнатной температуре в течение 4 - 5 мин. Пакет в сжатом состоянии выдерживают 12 - 16 ч. 2 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник фанерщика | |||

| - М.: Лесная промышленность, 1968, с.256 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технологические инструкции по производству фанеры, фанерных плит и древесных пластиков | |||

| - Л.: ЦНИИФ, 1970, с.8 и 9. | |||

Авторы

Даты

1998-02-20—Публикация

1996-07-08—Подача