Изобретение относится к области получения синтетических минералов и может быть использовано в технике и ювелирном деле.

Известен способ получения синтетических минералов по методу Вернейля [1], заключающийся в смешивании компонентов шихты заданного состава, подаче в печную камеру шихты из воронки, просыпании тонкодисперсного порошка через плазменный факел до спекания и кристаллизации на керамическом штифте, на который заранее помещают затравку. При этом кристалл «растет» в вертикальном направлении по мере подачи материала. Отжиг осуществляют в печной камере путем выведения штифта с затравкой из зоны синтеза.

Недостатками способа являются длительность синтеза, значительные напряжения в растущих кристаллах, возникающие при высоких температурах обычного пламени, в результате чего образуется большое количество отходов при вырезке деталей из конечного продукта.

Известен способ получения минералов по методу Чохральского [1], заключающийся в предварительном опускании вала с затравкой в расплав, полученный в тигле, с последующим поднятием стержня с затравкой из расплава со скоростью 1-50 мм/ч.

Недостатки данного способа заключаются в образовании значительных напряжений в конечном продукте, возможности отрыва затравки от вала, сложности аппаратурного оформления (необходимо использовать приспособление, обеспечивающее вертикальное перемещение и вращение вала с затравкой с частотой 30-150 об-1).

Наиболее близким аналогом заявленного изобретения является способ получения синтетических минералов тигельным методом, включающий обработку шихты плазменным факелом плазмотрона с образованием расплава, подачу капель расплава в тигель потоком плазмообразующего газа и последующую кристаллизацию [2].

Недостатками известного способа являются низкая скорость синтеза и сложность аппаратурного оформления процесса, что обусловлено необходимостью предварительного смешивания тонкодисперсного порошка шихты с вспомогательным потоком плазмообразующего газа (аргона).

Целью изобретения является устранение вышеуказанных недостатков, повышение скорости роста кристаллов, снижение напряжений в конечном продукте, упрощение аппаратурного оформления и уменьшение энергоемкости процесса синтеза.

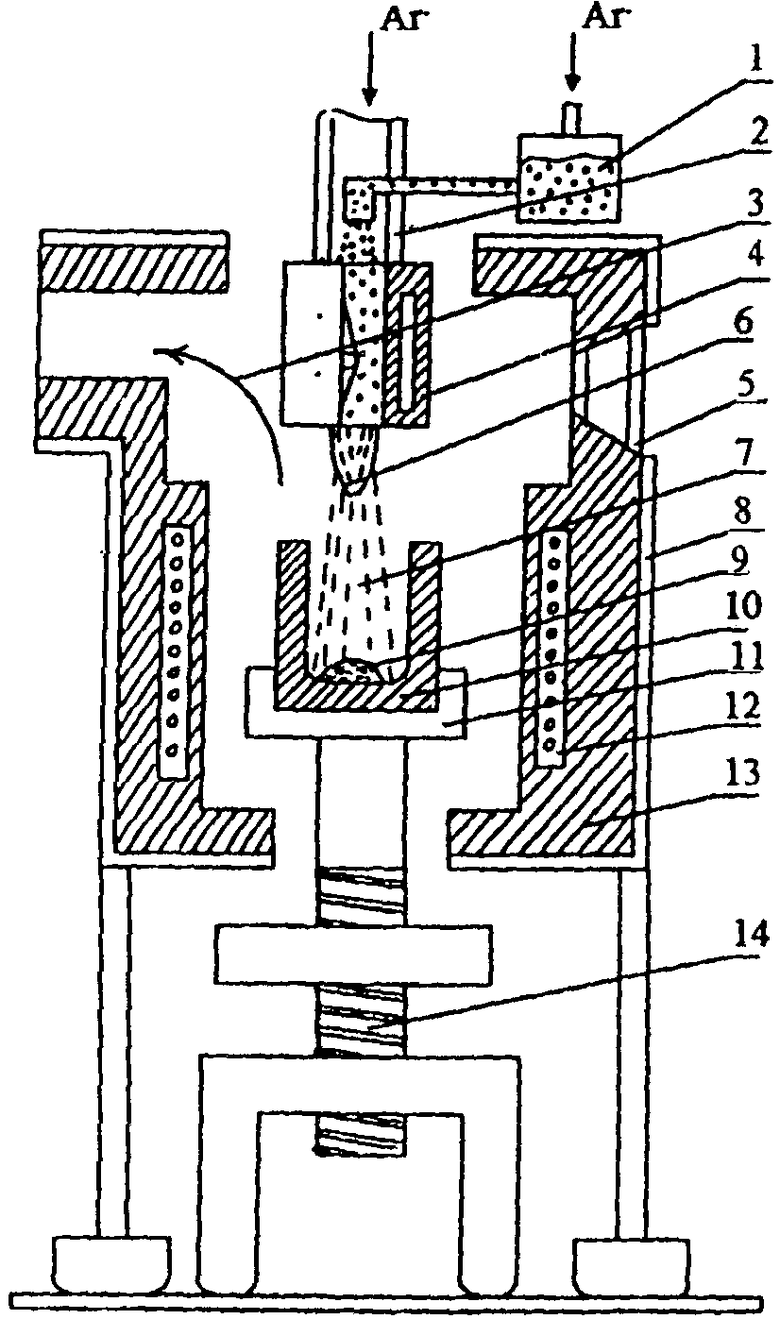

Установка получения искусственных минералов в факеле низкотемпературной плазмы изображена на чертеже.

Тонкодисперсный порошок шихты 1 по трубопроводу 2 подается потоком аргона (Ar) в плазменную горелку 4 электродугового плазмотрона, где в плазменном факеле образуется расплавленный поток частиц 7, который накапливается в тигле 10 и катализируется на затравке 9. Тигель 10 с закристаллизованным расплавом, помещенный на огнеупорный столик 11 с подъемным механизмом 14, подвергается отжигу в трубной печи 8 с термоизоляцией 13 и силитовыми нагревателями 12. Для наблюдения процесса получения синтетических минералов предусмотрена система охлаждаемых кварцевых стекол 5. Для отвода отработанного плазмообразующего газа аргона в установке предусмотрена вытяжная вентиляция 3.

Отличительным признаком предлагаемого способа является предварительное размещение затравки на дне тигля, что позволяет подавать расплав с большей производительностью, чем в способах Вернейля и Чохральского и обеспечивает ускоренный рост кристалла. Процесс синтеза осуществляется с одновременным отжигом закристаллизованного на затравке расплава, что существенно снижает напряжение в конечном продукте.

Проведенный анализ известных способов получения синтетических минералов позволяет сделать заключение о соответствии заявляемого изобретения критерию «новизна».

Изобретательский уровень подтверждается тем, что размещение затравки на дне тигля и отжиг закристаллизованного на затравке расплава позволяют получить высококачественный продукт с гораздо более низкими напряжениями, чем в известном способе, а также увеличить скорость роста кристалла, следовательно, снизить себестоимость конечного продукта при повышении его качества. Полученные предлагаемым способом искусственные минералы (лейкосапфир, рубин, шпинель и др.) имеют конкурентоспособные преимущества по сравнению с зарубежными и отечественными аналогами.

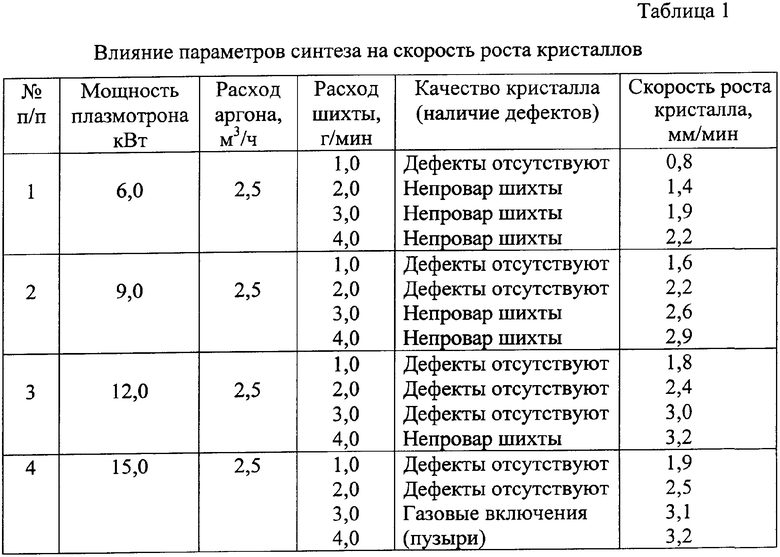

Оптимальными условиями синтеза, найденными экспериментально, являются мощность работы плазмотрона 12 кВт при расходе шихты 2-3 г/мин. При данных параметрах работы плазмотрона скорость роста кристаллов составляет 2,4-3,0 мм/мин (табл.1).

Влияние температуры и времени отжига на величину напряжений в кристаллах показано в табл.2.

Влияние технологических параметров на величину напряжений в кристаллах

2

3

4

4,6

3,8

3,5

2

3

4

3,6

2,7

2,5

2

3

4

1,2

1,1

1,0

2

3

4

1,8

1,75

1,70

Пример 1. Синтез лейкосапфира

Как известно [1], лейкосапфир является прозрачной разновидностью корунда, а его цветные разновидности - сапфир и рубин - драгоценными минералами.

Исходным материалом служил порошок оксида алюминия (Al2О3) зернового состава 20-100 мкм, который помещали в порошковый питатель и по трубопроводу подавали в плазменную горелку ГН-5р электродугового плазмотрона УПУ-8М. Параметры работы плазмотрона следующие: мощность - 12 кВт, расход порошка оксида алюминия - 2-3 г/мин, аргона - 2,5 м3/ч при давлении 0,25 МПа.

Полученный расплав накапливался и кристаллизовался в тигле на затравке из лейкосапфира в виде таблетки ⊘ 20 мм и толщиной 4 мм со скоростью 2,4-3,0 мм/мин.

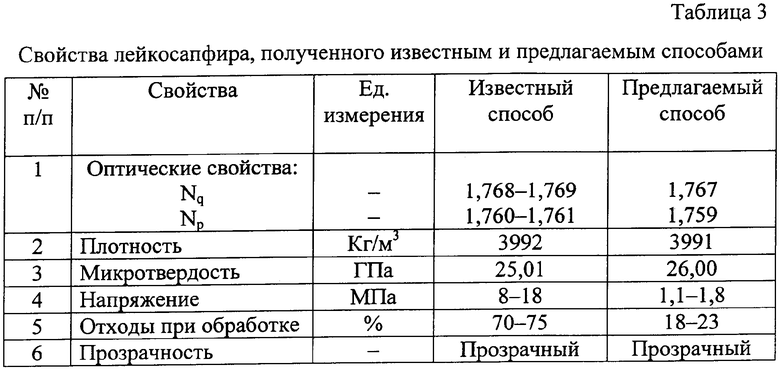

Одновременно синтезировали лейкосапфир по известному методу [2]. Затем по стандартным методикам определяли фазовый состав, плотность, микротвердость, показатель преломления и напряжения в конечном продукте.

Сравнительные характеристики лейкосапфира, полученного известным [2] и предлагаемым способами, приведены в табл.3.

Пример 2. Синтез шпинели синего цвета

Как известно [1], благородная шпинель состава MgAl2O4 является драгоценным минералом.

Исходным материалом служила стехиометрическая смесь оксидов алюминия и магния (Al2О3·MgO2) зерновым составом от 20 до 100 мкл, красящим компонентом - оксид железа (Fe2О3). Компоненты смешивали в шаровой мельнице с уралитовыми шарами в течение 30 минут. Исходный состав шихты имел состав (мас.%): Al2O3 - 72,84; MgO - 27,04. Оксид железа вводился в шихту в количестве 0,12 мас.%. Аргоновая плазма восстанавливала Fe3+ до Fe2+. Двухвалентное железо окрашивало шпинель в синий и васильковые цвета.

Шихту помещали в порошковый питатель и подавали по трубопроводу с плазмообразующим газом аргоном в плазменную горелку ГН-5р электродугового плазмотрона УПУ-8М. Расплав подавали на затравку из голубой шпинели в виде таблетки ⊘ 15 мм и толщиной 4 мм, помещенную на дно тигля. Параметры работы плазмотрона следующие: мощность - 12кВт, расход аргона - 0,25 МПа при давлении 0,25 МПа. Расход воды на охлаждение - 0,6 м3/ч.

Полученный расплав кристаллизовался на затравке со скоростью 2,5-2,9 мм/ч.

Сравнительные характеристики шпинели, полученной известным [2] и предлагаемым способами, представлены в табл.4.

Свойства шпинели, полученной известным и предлагаемым способами

Список использованных источников

1. Вильке К.Т. Выращивание кристаллов. - М.: Недра, 1977. С.388-402.

2. Патент RU 2248933 C1, 27.03.2005.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА ЧИСТЫХ КРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТУГОПЛАВКИХ ОКСИДОВ | 1996 |

|

RU2104942C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ МИНЕРАЛОВ | 2003 |

|

RU2248933C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| СПОСОБ СИНТЕЗА АЛЮМОИТТРИЕВЫХ СТЕКОЛ | 2023 |

|

RU2822147C1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| СПОСОБ ВАРКИ СТЕКЛА В ТИГЛЯХ С ГАРНИСАЖНЫМ СЛОЕМ | 2022 |

|

RU2799670C1 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ УВЛАЖНЕННОЙ ПЛАЗМОЙ ПЕРЕМЕННОГО ТОКА В ВАКУУМЕ | 2010 |

|

RU2465202C2 |

| СПОСОБ ВАРКИ АЛЮМОИТТРИЕВЫХ СТЕКОЛ | 2023 |

|

RU2814011C1 |

| СПОСОБ СИНТЕЗА СИЛИКАТ-ГЛЫБЫ | 2017 |

|

RU2660138C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМОТЕРМИЧЕСКОГО ЦЕНТРОБЕЖНОГО ВОССТАНОВЛЕНИЯ И РАЗДЕЛЕНИЯ ХИМИЧЕСКИХ ВЕЩЕСТВ ИЗ РУДЫ В ГРАВИТАЦИОННОМ ПОЛЕ | 2020 |

|

RU2758609C1 |

Изобретение относится к области получения синтетических минералов и может быть использовано в технике и ювелирном деле. Способ синтеза искусственных минералов осуществляют тигельным методом, включающим обработку шихты плазменным факелом плазмоторона с образованием расплава, подачу капель расплава в тигель потоком плазмообразующего газа с последующей кристаллизацией, при этом предварительно на дно тигля помещают затравку, а синтез ведут при мощности плазмотрона 12 кВт и расходе шихты 2-3 г/мин с одновременным отжигом закристаллизованного на затравке расплава в кольцевой печи в течение 2-3 часов при 1000°С. Предварительное размещение затравки на дне тигля обеспечивает ускоренный рост кристаллов и более высокую производительность процесса. Одновременный отжиг искусственных минералов существенно снижает напряжение в конечном продукте. Преимущества способа заключаются также в упрощении аппаратурного оформления технологической линии синтеза и снижении энергоемкости производства. 1 ил., 4 табл.

Способ синтеза искусственных минералов тигельным методом, включающий обработку шихты плазменным факелом плазмотрона с образованием расплава, подачу капель расплава в тигель потоком плазмообразующего газа с последующей кристаллизацией, отличающийся тем, что предварительно на дно тигля помещают затравку, а синтез ведут при мощности плазмотрона 12 кВт и расходе шихты 2-3 г/мин с одновременным отжигом закристаллизованного на затравке расплава в кольцевой печи в течение 2-3 ч при 1000°С.

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ МИНЕРАЛОВ | 2003 |

|

RU2248933C1 |

| JP 5097587 A, 20.04.1993 | |||

| Схват манипулятора | 1982 |

|

SU1058773A1 |

Авторы

Даты

2009-02-20—Публикация

2005-12-26—Подача