Настоящее изобретение относится к соединительному устройству для соединения слоев материала, которые должны быть соединены друг с другом посредством адгезии с целью формирования многослойных строительных элементов, которые включают в себя, по крайней мере, один слой, фактически состоящий из изоляционного материала.

Настоящее изобретение также относится к способу изготовления многослойных строительных элементов, включающих в себя, по крайней мере, один слой материала, фактически состоящий из изоляционного материала, в котором слои материала многослойного элемента прикрепляют друг к другу посредством адгезии.

Это изобретение далее относится к строительной сборке, фактически состоящей из одного или нескольких многослойных строительных элементов, в которой каждый строительный элемент включает в себя, по крайней мере, один слой материала, фактически состоящий из изоляционного материала.

Настоящее изобретение далее относится к способу изготовления многослойного строительного элемента согласно изобретению, а также к использованию соединительного устройства согласно любому из п.п.1-9 заявки в качестве пресса, защиты от влаги и упаковки для транспортировки или хранения многослойных элементов.

В настоящей патентной заявке под терминами "многослойный строительный элемент" и "многослойный элемент" имеются в виду все виды элементов, состоящих из различных слоев, располагающихся друг на друге, независимо от формы слоев или элемента. Термины "многослойный строительный элемент" и "многослойный элемент", в частности, охватывают, с одной стороны, такие элементы, чья внешняя форма состоит из плоских поверхностей, таких как, например, слоистые панели, но, с другой стороны, также такие элементы, чья внешняя форма включает в себя, по крайней мере, одну не плоскую поверхность, такие как дугообразные элементы.

Под термином "адгезия" в этой заявке имеется в виду соединение элементов друг с другом с помощью клея или других связующих агентов между элементами или благодаря обстоятельству, что вещество некоторых элементов само по себе имеет самоклеящиеся свойства. Эти клеи, связующие агенты или самоклеящиеся материалы могут быть любыми стандартными альтернативами.

Известно, что многослойные строительные элементы с сердцевиной из изоляционного материала, который фактически состоит из минеральной ваты, изготовляют приклеиванием внешних слоев материала, такого как листовой металл по обеим сторонам сердцевины из минеральной ваты (пластинчатый слой), друг к другу и затем спрессовыванием друг с другом слоев материала с помощью пресса до тех пор, пока клей не высохнет и не достигнет своего адгезионного эффекта. Эта известная технология сама по себе дает хороший результат, но она имеет следующие недостатки:

- она не эффективна по времени, потому что пресс занят все время до тех пор, пока прессование изделия не завершится, то есть до тех пор, пока клей не высохнет между слоями материала;

- размеры (длина и ширина) изделия, которое сжимают, зависят от размеров пресса;

- плоский пресс нельзя использовать, если изделие, которое прессуют, имеет форму, или по крайней мере, поверхность, которая не является плоской (то есть та поверхность/поверхности, которые подвергаются сжатию) (например, синусоидальная кривая для, например, гофрированного листового металла).

Для того чтобы сделать упомянутый выше способ более эффективным по скорости были попытки в уровне техники минимизировать затраты времени сжатия путем подачи тепла во время сжатия или путем использования специальных быстро высыхающих клеев. Эти решения, однако, привнесли с собой дополнительные расходы на электричество в виде подводимой тепловой энергии, а также расходы на более дорогие специальные клеи.

В случае если внешние слои материала многослойного элемента состоят из веществ с плохими теплопроводящими свойствами, такими как фанера, даже невозможно применить подачу тепла для ускорения высыхания клея, так как такие вещества изолируют тепло.

Наша компания поэтому предложила способ решения упомянутых выше проблем и устранения недостатков известного уровня техники.

Для этой цели соединительное устройство, согласно изобретению, отличается тем, что соединительное устройство содержит, по крайней мере, оболочку, оборачиваемую вокруг одного или более упомянутых выше многослойных элементов со сжатием так, что слои материала прижимаются друг к другу для соединения.

В предпочтительном воплощении соединительного устройства согласно изобретению сжатие достигается путем использования устройств для создания вакуума внутри оболочки. Изоляционный материал - это предпочтительно изоляционный материал, в котором можно создать вакуум. Такой материал - это, например, минеральная вата. Минеральная вата содержит воздух, который может быть откачан из материала при условии, что минеральная вата заключена в плотную оболочку. Это изобретение, однако, не ограничивается минеральной ватой в качестве изоляционного материала. Также другие не сплошные и/или неплотные (например, проницаемые воздухом, газом или жидкостью, по крайней мере, в одном направлении) изоляционные материалы, такие как волокнистые или пористые материалы, которые содержат воздух, могущий быть откачан, и которые возможно по крайней мере немного эластичные, так чтобы они могли быть сжаты, такие материалы являются подходящими. Не является, однако, необходимым, чтобы изоляционные материалы были эластичными, существенно то, что во время создания вакуума в изоляционном материале можно прижать окружающие слои материала по всей поверхности изоляционного материала для того, чтобы достичь желаемой адгезии. Благодаря тому, что вакуум можно создать равномерно в каждой точке изоляционного материала, можно достичь очень равномерного сжатия слоев материала с изоляционным материалом.

Упомянутые выше устройства для создания низкого давления - это предпочтительно отверстие для откачивания воздуха, снабженное клапаном, который имеет возможность подсоединения к вакуумному насосу или подобному устройству для создания вакуума внутри окружающей оболочки. Клапан или клапаны предпочтительно помещают в один из боковых концов пакета, который получают когда один или более элементов обернуты в оболочку так, чтобы патрубок клапана во время откачивания контактировал с изоляционным материалом, которым, например, может быть минеральная вата. Если имеются несколько отдельных слоев изоляционного материала, каждый слой материала могут снабдить по крайней мере одним клапаном. Под вакуумным соединением здесь имеют в виду то, что клапан либо находится в прямом в контакте с минеральной ватой или что он располагается на расстоянии от минеральной ваты, но таким образом, что откачиваемый воздух во время откачивания может течь свободно из минеральной ваты по направлению и сквозь клапан наружу. Клапаном может быть, например, клапан обратного давления. Минеральной ватой может быть либо стекловата, либо каменная вата, предпочтительно каменная вата.

Оболочка предпочтительно состоит из формуемого плотного окружающего материала, такого как пластмассовая пленка. С внутренней стороны оболочки и по крайней мере частично покрытые ей располагаются боковые вставки и/или торцевые вставки из непроницаемого материала (такого как пенопласт) напротив боковых и/или торцевых краев обернутого элемента или элементов. Предпочтительно по крайней мере один из по крайней мере внешних слоев материала независимо от других выбирают из жестких материалов, таких как металл, например листовой металл, и материалов с низкими теплопроводящими свойствами, таких как фанера. Многослойный элемент согласно изобретению может, следовательно, состоять из плоской сердцевины из минеральной ваты между двумя фанерными пластинами, одной плоской сердцевины из минеральной ваты между одной пластиной из фанеры и металлическим листом, или из одной плоской сердцевины из минеральной ваты между двумя металлическими листами. Слои материала, подлежащие спрессовыванию с изоляционным материалом, однако, необязательно должны быть жесткими, компактными или непроницаемыми (для, например, воздуха, газа или жидкости). Также можно рассматривать соединение более гибких слоев материала с изоляционным материалом с помощью изобретения. Примерами гибких слоев материала, например, являются пленки различных типов, таких как алюминиевая фольга.

Согласно изобретению способ изготовления многослойных строительных элементов, в свою очередь, отличается тем, что один или более указанных элементов заключают в оболочку, которую устанавливают в состояние прессования так, чтобы слои материала оказались прижаты друг к другу для достижения адгезии.

Состояния прессования предпочтительно достигают использованием вакуумного прибора для откачивания воздуха из оболочки. Элемент или элементы могут на практике, например на первом этапе, быть плотно окружены оболочкой в состоянии без сжатия для того, чтобы потом, на втором этапе, путем вакуумного откачивания воздуха быть установленными в спрессованное состояние. Изоляционный материал - это предпочтительно изоляционный материал, в котором может быть создан вакуум, такой как минеральная вата. Адгезия, например, может быть реализована применением клея между слоями материала и/или благодаря тому, что по крайней мере некоторые из слоев материала демонстрируют самоклеящиеся свойства. В одном предпочтительном воплощении по крайней мере один из по крайней мере внешних слоев материала независимо от других выбирают среди жестких материалов, таких как металлы, например металлический лист, и материалов с низкими теплопроводящими свойствами, таких как фанера. В принципе, любые другие металлы или виды дерева могут быть использованы. В частности, можно упомянуть недеформируемые материалы, такие как фанера, с низкими теплопроводящими свойствами, которые не позволяют воспользоваться преимуществом так называемого теплового ускорения, то есть ускорения процесса высыхания клея благодаря подаче тепла. Как уже было сказано, слои материала, которые должны быть спрессованы с изоляционным материалом, не обязательно должны быть жесткими, они могут также быть гибкими. Минеральная вата может быть либо стекловолокном, или каменной ватой, предпочтительно каменной ватой. Если минеральную вату используют как изоляционный материал, минеральная вата может содержать стандартные добавки, такие как стандартные связывающие агенты. Согласно изобретению минеральную вату предпочтительно обрабатывают перед соединением и сжатием слоев материала многослойного элемента так, чтобы волокна были бы связаны друг с другом связывающим материалом.

Строительная сборка согласно изобретению отличается тем, что состоит из одного или более указанных многослойных элементов, упакованных в помощью соединительного устройства по любому из п.п.1-9.

В предпочтительном воплощении этой строительной сборки изоляционный материал - это минеральная вата.

Согласно изобретению в способе изготовления многослойного изоляционного изделия один или более многослойных элементов заключены внутрь соединительного устройства по любому из п.п.1-9 заявки для того, чтобы впоследствии быть установленными в спрессованное состояние.

В предпочтительном воплощении прессованное состояние достигается использованием вакуумного прибора для откачивания воздуха из оболочки.

Преимущества описанного выше изобретения следующие:

- уменьшение затрат за счет времени сжатия путем исключения этапа сжатия из производственной линии,

- также возможно сжать элементы, которые имеют форму, где по крайней мере одна из поверхностей не плоская, такие как, например, дугообразные элементы,

- исключение расходов на ускорение высыхания клея с помощью тепла,

- не нужны никакие специальные быстровысыхающие клеи,

- сжатие, равномерное везде,

- длины изделий неограниченны, так как они более не зависят от размеров пресса,

- элемент можно перемещать немедленно после того, как требуемая величина сжатия была достигнута, то есть желаемая величина вакуума,

- элемент защищен от влажности,

- использование материала с плохими теплопроводящими свойствами, таких как фанера, возможно без подведения тепла во время склеивания.

Далее изобретение описывается более детально со ссылкой на приложенные чертежи, на которых:

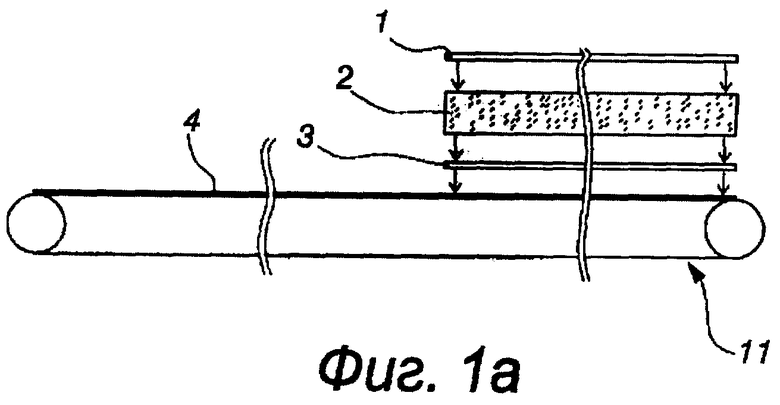

Фиг.1а - представлен вид с длинной стороны многослойного элемента, как слои материала многослойного элемента располагаются друг на друге на поддерживающем соединительном устройстве,

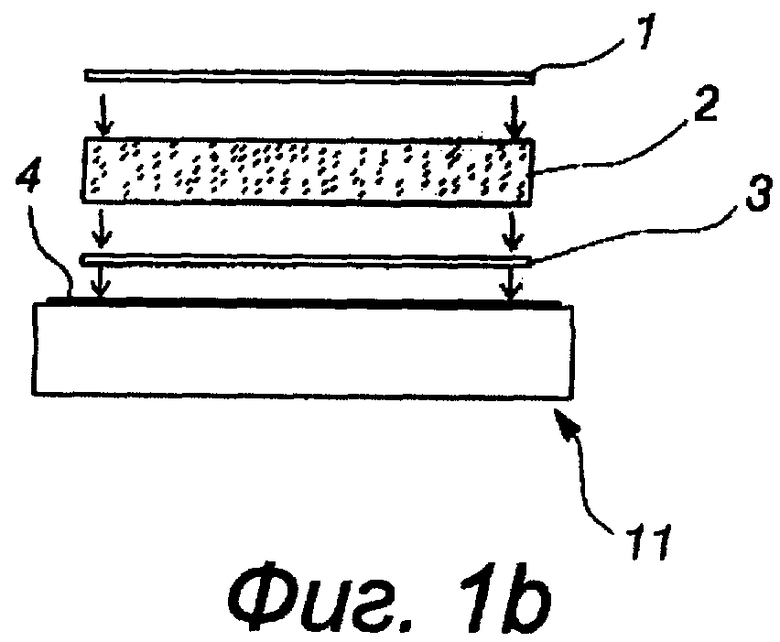

Фиг.1b - изображен тот же самый этап, что и на Фиг.1а, но представлен вид с короткой стороны элемента,

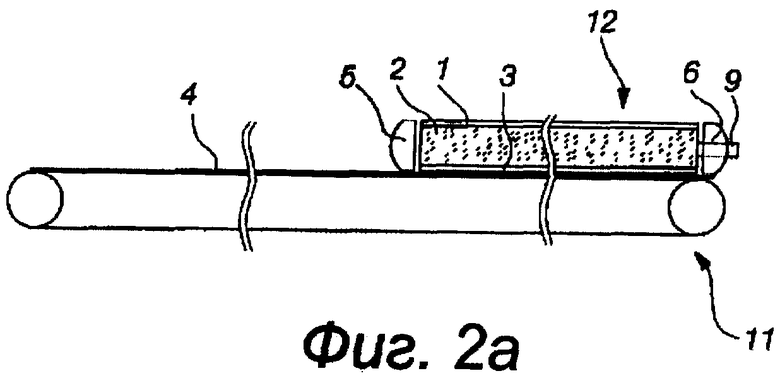

Фиг.2а - изображен многослойный элемент, вид с длинной стороны, как торцевые вставки устанавливают к краям элемента,

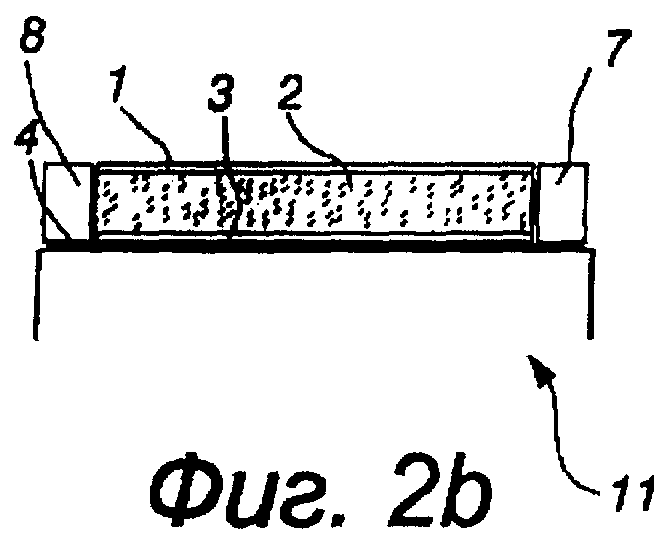

Фиг.2b - изображен многослойный элемент с короткой стороны, как боковые вставки устанавливают по отношению к длинным краям элемента,

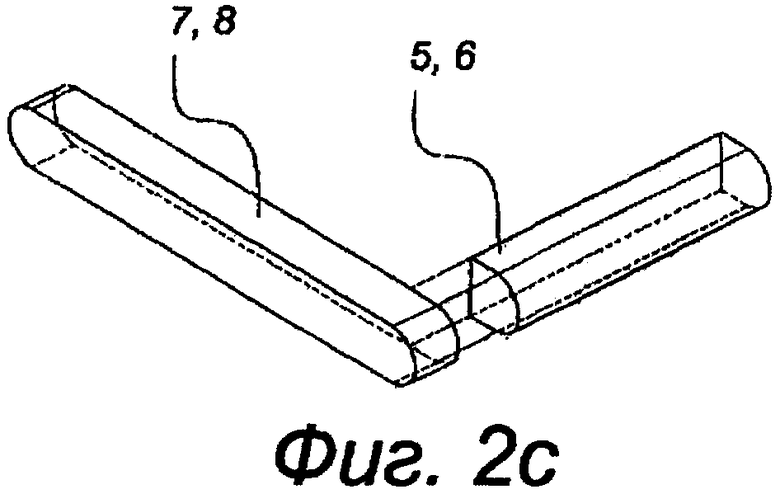

Фиг.2с - изображена торцевая вставка и боковая вставка в перспективе,

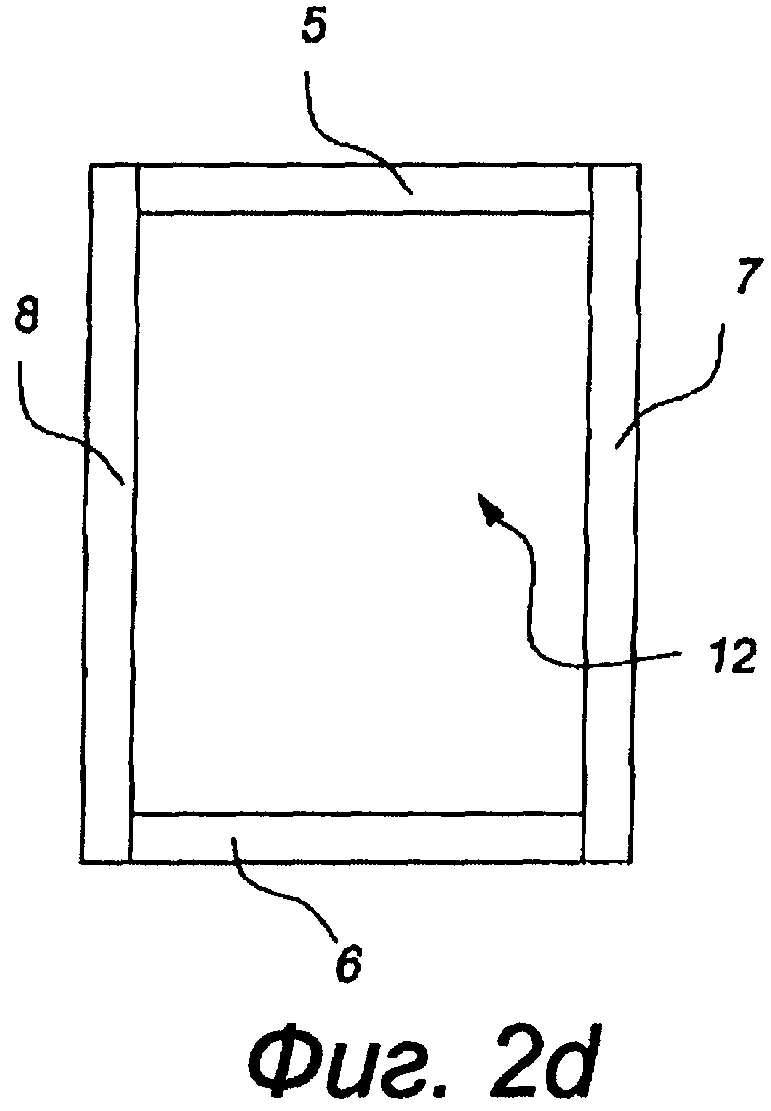

Фиг.2d - изображен многослойный элемент сверху, окруженный боковыми вставками и торцевыми вставками,

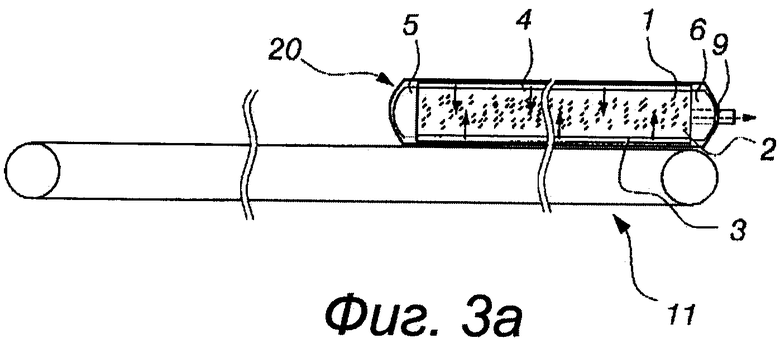

Фиг.3а - изображен многослойный элемент с длинной стороны, окружаемый соединительным устройством в несжатом состоянии,

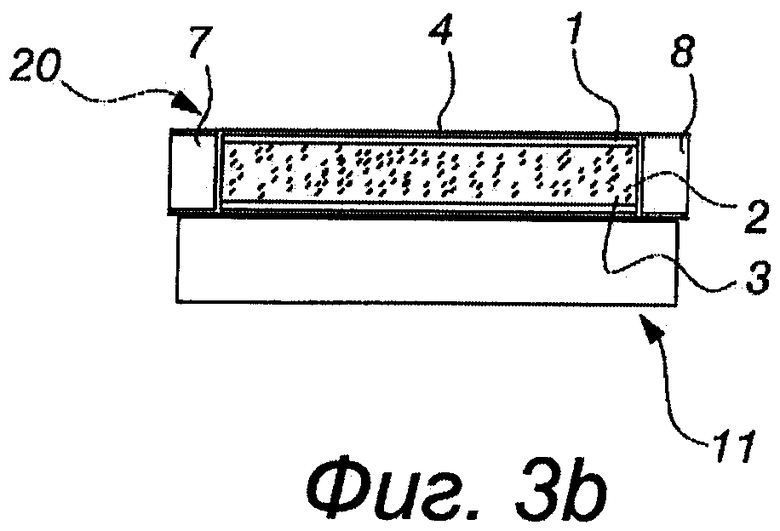

Фиг.3b - изображен многослойный элемент с короткой стороны, окружаемый соединительным устройством,

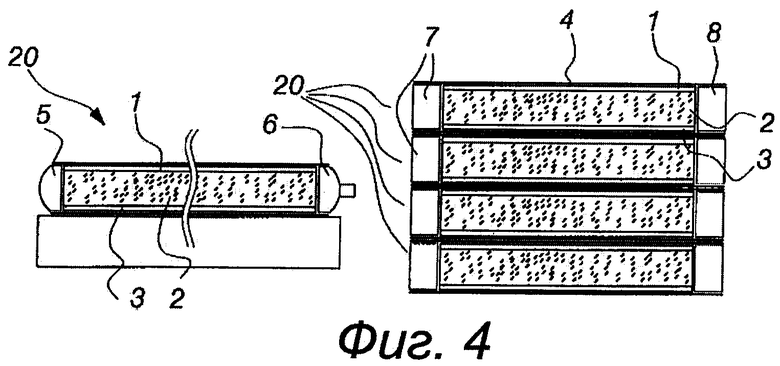

Фиг.4 - изображен многослойный элемент с длинной стороны, окруженный соединительным устройством, в сжатом состоянии и с короткой стороны четыре элемента, окруженных соединительным устройством в сжатом состоянии.

Пример соединительного устройства и использование его при изготовлении многослойных элементов

В этом конкретном примере раскрыто как многослойный элемент, состоящий из двух листообразных, имеющих подложку слоев 1 и 3 материла, а также промежуточного слоя 2 изоляционного материала, может быть изготовлен с помощью соединительного устройства согласно изобретению. В этом конкретном примере поверхностные слои 1 и 3 состоят из двух фанерных панелей одного и того же вида и асбестовой сердцевины в виде пластины. Размеры фанерных пластин и слоя минеральной сердцевины могут благодаря изобретению в принципе быть любого размера, но в этом конкретном примере многослойный элемент 12 состоит из асбестовой сердцевины 2, имеющей ширину 1200 мм, длину 12 м и толщину 80 мм и на обеих сторонах ее фанерных пластин 1 и 3, имеющих те же самые размеры ширины и длины, как и асбестовая сердцевина 2, но с толщиной 5 мм.

На Фиг.1а показан многослойный элемент с длинной стороны, как его слои 1, 2 и 3 материала помещены друг на друге на опорном соединительном устройстве 4 (поясняется вертикальными стрелками между слоями 1, 2, 3 материала и соединительного устройства 4), которое в этом примере является пластмассовой пленкой, которая, в свою очередь, была положена на конвейер 11. Пластмассовая пленка 4 имеет длину, которая слегка больше, чем граница элемента в направлении его длины. На Фиг.1b показано, что пластмассовая пленка 4 шире, чем элемент. На пластмассовую пленку 4 сначала помещают одну из фанерных пластин 3 с клеем, наложенным на верхнюю поверхность, к которой впоследствии прикладывают слой 2 асбестовой сердцевины. Сверху слоя 2 асбестовой сердцевины затем помещают вторую фанерную пластину 1, которая имеет клей на своей нижней стороне, то есть на той стороне, которая должна быть приложена к слою 2 асбестовой сердцевины.

На Фиг.2а и 2b показывают как многослойный элемент 12 обеспечивают защитными торцевыми вставками (которые называют "торцевыми крышками") 5, 6 и защитными боковыми вставками (которые называют "боковыми крышками") 7, 8 частично для того, чтобы сделать края заключенного элемента 12 менее подверженными разрушению или поломке и частично для уменьшения риска разрыва окружающей пластмассовой пленки 4 в областях границы. Защитные торцевые вставки 5, 6 и боковые вставки 7, 8 предпочтительно выполнены из некоторого гибкого, но плотного материала, такого как пенопласт, и имеют высоту, которая фактически соответствует толщине многослойного элемента 12.

На Фиг.2с представлены торцевые вставки 5 и 6 и боковые вставки 7 и 8 в перспективе. На этой Фиг.2с показывают, что торцевым вставкам 5 и 6 придана форма такая, что их поперечные сечения имеют форму прямоугольника, одна из сторон которого закруглена в выпуклую дугу. Торцевые вставки 5 и 6 помещают плотно к коротким сторонам многослойного элемента 12 с закругленной стороной самой дальней, направленной наружу. На Фиг.2с также видно, что боковые вставки 7 и 8, в свою очередь, фактически имеют прямоугольное поперечное сечение. Боковые вставки 7 и 8 имеют длину, соответствующую сумме длин элемента 12 и полной толщине двух торцевых вставок 5 и 6. Это поясняется на Фиг.2d, где сверху показан элемент 12, окруженный двумя торцевыми вставками 5 и 6 и двумя боковыми вставками 7 и 8. Продольная часть боковых вставок 7 и 8, которая соответствует длине элемента 12, в своем поперечном сечении прямоугольна, тогда как те части на обоих концах боковых вставок 7 и 8, которые выходят за длину элемента 12, имеют, как видно с длинной стороны элемента 12, тот же самый размер и форму, как и поперечное сечение торцевых вставок 5 и 6.

В этом частном примере одна из торцевых вставок 6 снабжена (альтернативно обе торцевых вставки 5 и 6) обратным клапаном 9 (который, как в целом видно, является отверстием для откачивания воздуха), который проходит сквозь торцевую вставку 6 таким образом, что находится в контакте с минеральной ватой 2, с возможностью откачки воздуха, и с возможностью подсоединения к вакуумному насосу или подобному устройству (не показан на чертеже) для откачивания воздуха из слоя 2 минеральной ваты. На Фиг.2b показано, что пластмассовая пленка 4 выходит за боковые границы элемента 12, то есть за его ширину в степени, достаточной для того, чтобы лежать по крайней мере под частью прямых более низких поверхностей боковых вставок 7 и 8.

На Фиг.3а и 3b показаны виды с длинной стороны и с короткой стороны, соответственно, многослойного элемента 12, окруженного оболочкой 4 и торцевыми вставками 5 и 6, а также боковыми вставками 7 и 8. Окруженный многослойный элемент 12 получают завертыванием свободного конца (см. Фиг.2а) пластмассовой пленки 4 на верхнюю фанерную пластину 1 элемента так, что он оказывается полностью покрыт пластмассовой пленкой 4. Таким образом продольные покрывающие края пластмассовой пленки 4 будут идти вдоль всей периферии боковых вставок 7 и 8, чтобы покрыть нижнюю и верхнюю поверхности и их закругленные края так, чтобы внешние вертикальные поверхности боковых вставок оставались непокрытыми, тогда как внутренние вертикальные поверхности, в свою очередь, были бы плотно установлены к боковым краям элемента 12. Для того чтобы удержать пластмассовую пленку 4 в ее положении на верхней стороне элемента 12 до того, как получен вакуум, например, плоские стальные пластины или их аналог могут быть помещены в качестве гнета на пластмассовую пленку поверх боковых вставок 7 и 8. В качестве альтернативы можно рассматривать использование пластмассы с клеем на краях или клейкую ленту для присоединения пластмассовой пленки 4 к боковым вставкам 7 и 8.

Так как пластмассовая пленка 4 и боковые вставки 7 и 8 плотные, вакуум получают внутри пластмассовой пленки 4 и боковых вставок 7 и 8 путем откачивания воздуха из минеральной ваты 2 сквозь клапан 9. Это низкое давление сдавливает фанерные пластины 1 и 3 по направлению друг к другу и прижимает их к промежуточному слою 2 асбестовой сердцевины. Откачивание воздуха поясняется на Фиг.3а, где горизонтальная пунктирная стрелка представляет воздух, который откачивают из минеральной ваты 2 через клапан 9, который находится в контакте с минеральной ватой с возможностью откачивания воздуха. Вертикальные направленные вверх и вниз стрелки с непрерывными линиями внутри оболочки 4 поясняют как верхняя и нижняя фанерные пластины 1 и 3, сдавливаются по направлению друг к другу и прижимаются к минеральной вате 2, которая таким образом слегка сжата благодаря гибкости. Когда желаемый вакуум достигнут внутри строительной сборки 20, откачивание воздуха останавливают и изделие может быть перемещено с производственной линии на склад или помещено в транспортное средство. Основная задача, чтобы желаемый вакуум поддерживали по крайней мере пока клей не засохнет, затем оболочка 4 может быть открыта или вакуум в изделии 20 снят. Пока имеется желаемый вакуум в изделии, оболочка 4 будет служить прессом, защитой от сырости и в то же время защитой при транспортировке и хранении. Следовательно, вакуум не нужно снимать, например, до тех пор, пока не будет достигнуто место установки, в результате чего реализована максимальная возможная защита от сырости. Снятие вакуума достигают открыванием клапана 9.

Окружающая оболочка 4 может также быть способным к запечатыванию готовым пакетом из плотного материала с желаемыми размерами. Даже в таком случае защищающие корпус торцевые вставки 5 и 6, а также боковые вставки 7 и 8 могут быть использованы.

На Фиг.4 слева показана строительная сборка, состоящая из многослойного элемента, окруженного оболочкой 4, которая была установлена в сжатое состояние откачиванием воздуха из асбеста. После того, как желаемый вакуум был достигнут, откачивание прекращают и элементы могут, например, быть сложены друг на друге в хранилище таким образом, как изображено справа на Фиг.4 (элементы показаны с их короткой стороны).

Пример, описанный выше, раскрывает возможное воплощение изобретения и поэтому не должен интерпретироваться как ограничение объема патентной защиты, испрашиваемой в формуле.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНЫЙ СТРОИТЕЛЬНЫЙ БЛОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2324037C2 |

| МОДУЛЬНАЯ МНОГОСЛОЙНАЯ НАВЕСНАЯ ФАСАДНАЯ СИСТЕМА И СПОСОБ ЕЁ МОНТАЖА | 2021 |

|

RU2777232C1 |

| ТЕПЛОИЗОЛИРУЮЩИЙ СТРОИТЕЛЬНЫЙ КИРПИЧ | 2009 |

|

RU2471046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО СТРОИТЕЛЬНОГО ЭЛЕМЕНТА | 2002 |

|

RU2262446C2 |

| ИЗОЛЯЦИОННАЯ ПАНЕЛЬ ДЛЯ СТРОИТЕЛЬСТВА СО СЦЕПЛЯЮЩЕЙ ПОВЕРХНОСТЬЮ | 2022 |

|

RU2831432C2 |

| СОЕДИНЕНИЕ | 1994 |

|

RU2105108C1 |

| ТЕРМОПЛАСТОВЫЕ СТРОИТЕЛЬНЫЕ ЭЛЕМЕНТЫ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ И СТРОЕНИЯ ИЗ НИХ | 1994 |

|

RU2126074C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННОГО ИЗДЕЛИЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ПОСРЕДСТВОМ УКАЗАННОГО СПОСОБА | 2016 |

|

RU2732649C2 |

| МНОГОСЛОЙНЫЙ РЕСТАВРАЦИОННЫЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ | 2016 |

|

RU2640834C1 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР | 2019 |

|

RU2805227C2 |

Изобретение относится к соединительному устройству и к способу соединения слоев материала, подлежащих соединению друг с другом посредством адгезии с целью формирования многослойных строительных элементов, включающих, по крайней мере, один слой, фактически состоящий из изоляционного материала. Соединительное устройство и способ предполагают использование оболочки, оборачиваемой вокруг одного или более указанных многослойных элементов в сжатом состоянии так, что слои материала оказываются прижаты друг к другу для соединения. Изобретение также относится к строительной сборке, содержащей один или нескольких многослойных строительных элементов, запакованных с помощью соединительного устройства, выполненного согласно изобретению, а также к способу изготовления такой строительной сборки. Изобретение повышает скорость процесса прессования. 5 н. и 13 з.п. ф-лы, 10 ил.

1. Соединительное устройство для соединения слоев (1, 2, 3) материала, подлежащих соединению друг с другом посредством адгезии с целью формирования многослойных строительных элементов (12), включающих по крайней мере один слой (2), фактически состоящий из изоляционного материала, отличающееся тем, что соединительное устройство состоит из по крайней мере оболочки (4), оборачиваемой вокруг одного или более указанных многослойных элементов (12), в сжатом состоянии так, что слои (1, 2, 3) материала оказываются прижаты друг к другу для соединения.

2. Соединительное устройство по п.1, отличающееся тем, что изоляционный материал - это минеральная вата.

3. Соединительное устройство по п.2, отличающееся тем, что по крайней мере среди внешних слоев (1, 3) материала по крайней мере один из них независимо от другого выбирают из жестких материалов, таких как металлы, например листовой металл, и материалов с низкими характеристикам теплопередачи, таких как фанера.

4. Соединительное устройство по любому из пп.1-3, отличающееся тем, что сжатое состояние достигают использованием приспособлений (9) для создания вакуума внутри окружающей оболочки (4).

5. Соединительное устройство по любому из пп.1-3, отличающееся тем, что изоляционный материал - это такой изоляционный материал, в котором возможно создание вакуума.

6. Соединительное устройство по любому из пп.1-3, отличающееся тем, что оболочка (4) снабжена по крайней мере одним клапаном (9), подсоединяемым к вакуумному насосу или подобному устройству для создания вакуума внутри окружающей оболочки (4).

7. Соединительное устройство по п.6, отличающееся тем, что указанный клапан или клапаны (9) в упаковке, которую получают, когда один или несколько элементов (12) заключены в оболочку (4), находится или находятся в контакте с изоляционным материалом (2) с возможностью откачивания воздуха.

8. Соединительное устройство по любому из пп.1-3, отличающееся тем, что оболочка (2а) выполнена из формуемого плотного охватывающего материала, такого как пластмассовая пленка.

9. Соединительное устройство по любому из пп.1-3, отличающееся тем, что внутри оболочки и по крайней мере частично покрытые ей рядом с боковыми и/или торцевыми краями обернутого элемента (12) или множества элементов расположены боковые вставки (7, 8) и/или торцевые вставки (5, 6), выполненные из плотного материала.

10. Способ изготовления многослойных строительных элементов (12), состоящих из по крайней мере одного слоя (2) материала, фактически состоящего из изоляционного материала, в котором слои (1, 2, 3) материала многослойного элемента соединяют друг с другом посредством адгезии, отличающийся тем, что один или более указанных элементов (12) заключают в оболочку (4), которую устанавливают в сжатое состояние таким образом, что слои (1, 2, 3) материала оказываются прижаты друг с другом с целью адгезии.

11. Способ по п.10, отличающийся тем, что изоляционный материал - это изоляционный материал, предпочтительно минеральная вата, в котором возможно создание вакуума.

12. Способ по п.10 или 11, отличающийся тем, что адгезию реализуют нанесением клея между слоями (1, 2, 3) материала и/или благодаря тому, что по крайней мере некоторые из слоев (1, 2, 3) материала имеют самоклеящиеся свойства.

13. Способ по п.12, отличающийся тем, что по крайней мере один из по крайней мере внешних слоев (1, 3) материала независимо от других выбирают из жестких материалов, таких как металлы, например листовые металлы, и материалов с низкими теплопроводящими свойствами, таких как фанера.

14. Способ по п.13, отличающийся тем, что состояния сжатия достигают путем использования вакуумного устройства для откачивания воздуха из оболочки (4).

15. Строительная сборка (20), состоящая из одного или нескольких многослойных строительных элементов (12), где каждый монтажный элемент содержит по меньшей мере один слой (2) материала, состоящий из изоляционного материала, отличающаяся тем, что сборка (20) состоит из одного или более указанных многослойных элементов, запакованных с помощью соединительного устройства, выполненного по любому из пп.1-9.

16. Строительная сборка (20) по п.15, отличающаяся тем, что изоляционный материал - это минеральная вата.

17. Способ изготовления строительной сборки (20), выполненной, как раскрыто в п.15, согласно которому один или несколько многослойных элементов заключают внутри соединительного устройства, выполненного по любому из пп.1-9, с его или их последующим переводом в состояние сжатия.

18. Использование соединительного устройства, выполненного по любому из пп.1-9, в качестве пресса, защиты от влаги и/или упаковки для хранения или транспортировки многослойных элементов (12).

| УСТРОЙСТВО для СБОРКИ ПАКЕТОВ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 0 |

|

SU312757A1 |

| СПОСОБ ПОДАЧИ ДЕРЕВЯННЫХ ЗАГОТОВОК ДЛЯ ЭЛЕМЕНТОВ СРУБА НА ОБРАБОТКУ ИХ КОНЦОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЕРЕВЯННЫХ ЗАГОТОВОК К ДЕРЕВООБРАБАТЫВАЮЩИМ ГОЛОВКАМ | 1993 |

|

RU2049660C1 |

| Установка для изготовления слоистого материала | 1978 |

|

SU768653A1 |

| Устройство для изготовления решетчатого заполнителя пустотелых щитов | 1980 |

|

SU880725A1 |

| УСТАНОВКА ДЛЯ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 1999 |

|

RU2154562C1 |

| СОСТАВ ДЛЯ ЗАКАНЧИВАНИЯ И КАПИТАЛЬНОГО РЕМОНТА СКВАЖИН | 2003 |

|

RU2253664C1 |

Авторы

Даты

2012-01-10—Публикация

2008-02-06—Подача