Изобретение относится к химической и теплоэнергетической промышленности и может быть использовано при проектировании и ремонте подземных стальных резервуаров для сбора и хранения различных жидких веществ, преимущественно экологически опасных.

В технике нередко используют ядовитые и радиоактивные вещества, обращение с которыми требуют специальных мер предосторожности, например расположение нержавстальных резервуаров в подземных железобетонных полостях, получивших название "каньоны". Каньоны, как правило, дополнительно облицовывают нержавеющей сталью. Наиболее распространены подземные резервуары в виде цилиндрических баков с плоской крышкой и днищем емкостью в несколько сотен или тысяч кубометров. Такие баки устанавливают в каньонах без опор: плоскость днища на плоскость облицовки, что создает определенные затруднения при длительной эксплуатации, особенно в случае нарушения герметичности днища, так как радиоактивные протечки не удается удалить из-под днищ, затруднена также выборка и сварка сквозных дефектов.

Для обычных емкостей и химических аппаратов зачастую применяют трубчатые опорные лапы и опорные кронштейны, но они пригодны лишь для аппаратов малого и среднего диаметра до 2-3.

Известны также опоры, выполняемые в виде сплошной цилиндрической обечайки, охватывающие днище аппарата. Наиболее серьезным недостатком такого типа опор является низкая стойкость против наиболее опасных видов коррозионных разрушений, а именно против коррозионного растрескивания. В донных осадках возможно накопление радиоактивности и повышенный разогрев днища до 60-80oC. Применяемые U-образные вертикальные змеевики в таких случаях не дают заметного эффекта, так как они не доводят до дна на 100-150 мм. Если в жидких продуктах одновременно присутствует хлорид-ион с концентрацией более 400 мг/л, то нагретое днище из ст. 12Х18Н10Т неизбежно подвергается коррозионному растрескиванию. Эти трещины не видны невооруженным глазом и требуют тщательного исследования каждого квадратного сантиметра поверхности, что для днищ площадью 100 м2 и более крайне проблематично.

Известно опорное устройство резервуара, содержащее ряд опорных элементов в виде уголковых профилей, установленных на основании кромками граней [1]. Это устройство наиболее близко по своим конструктивным и функциональным признакам, и оно полностью решает задачи механической прочности и улучшает условия ремонта днища, но остается низкой коррозионная стойкость против наиболее опасных видов коррозии ст. 12Х18Н10Т.

Техническая задача повышения коррозионной стойкости днища резервуара под жидкие экологически опасные вещества и улучшения его ремонтоспособности решается тем, что опорное устройство снабжено обечайкой, жестко закрепленной на основании с возможностью охвата днища резервуара по всему периметру, и штуцерами входа и выхода охлаждающей воды, профили выполнены с поперечными перемычками между кромками граней, установлены с параллельным расположением их продольных осей и образованием отсеков между ними, при этом на одной из граней каждого профиля выполнены выемки, а штуцеры входа и выхода охлаждающей воды расположены в зоне каждого из отсеков. Штуцеры присоединены к обечайке. Выемки расположены у кромок граней профилей. Выемки выполнены в виде отверстий. Обечайка выполнена эллиптической формы, опоры установлены с расположением их продольных осей параллельно большей оси эллипса. Устройство снабжено кольцевым пояском, расположенным на обечайке со стороны, противоположной основанию, и выполненным с наружным профилем и размерами, соответствующими профилю и размерам обечайки, и с внутренним профилем и размерами,соответствующими профилю и размерам днища резервуара.

Достижение поставленной цели обеспечивается всем комплексом предложенных признаков в совокупности: во-первых, конструкция опоры выполнена так, что становится возможным и эффективное охлаждение, и это позволит снизить температуру днища до 25-30oC. При таких температурах коррозионное растрескивание не может возникнуть даже при больших концентрациях хлорид-ионов до 1 г и более. Таким образом, обеспечивается повышение коррозионной стойкости днищ резервуаров. Во-вторых, водопотоки разделены пространственно опорными профильными элементами на ряд изолированных полостей, в связи с чем возможные сквозные дефекты сразу будут обнаружены в фиксированной зоне изолированного отсека. Поиск и ремонт дефекта будет в значительной степени облегчен. Уголковое сечение продольных опорных элементов создает минимальные поверхности соприкосновения с днищем при максимальной несущей способности. При этом линии контакта ребер не мешают выборке сквозных дефектов режущим инструментом (абразивным камнем) и не затрудняют последующую операцию электродуговой сварки. Ремонтоспособность днища резервуара значительно улучшается.

Выполнение опорной обечайки эллиптической создает условия для улучшения организации монтажных и ремонтных работ: все трубы в этом случае можно смонтировать без лишних швов и снизить в два раза количество сварных соединений, которые являются потенциальными источниками нарушения герметичности. При этом освобождаются торцевые поверхности опорной обечайки, которые затем можно использовать для вскрытия полостей охлаждения для очистки, дезактивации и ремонта. Все это повышает ремонтоспособность днища и резервуара в целом.

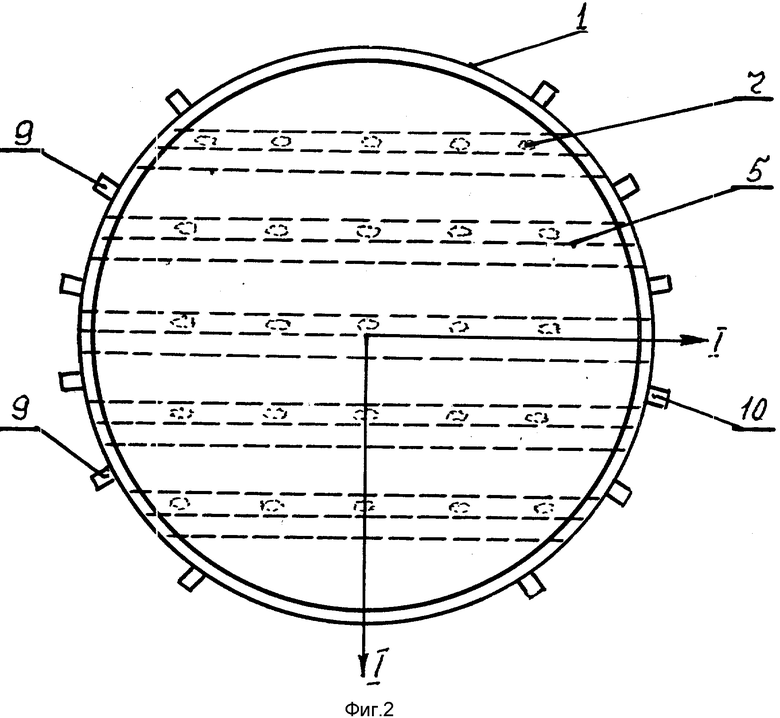

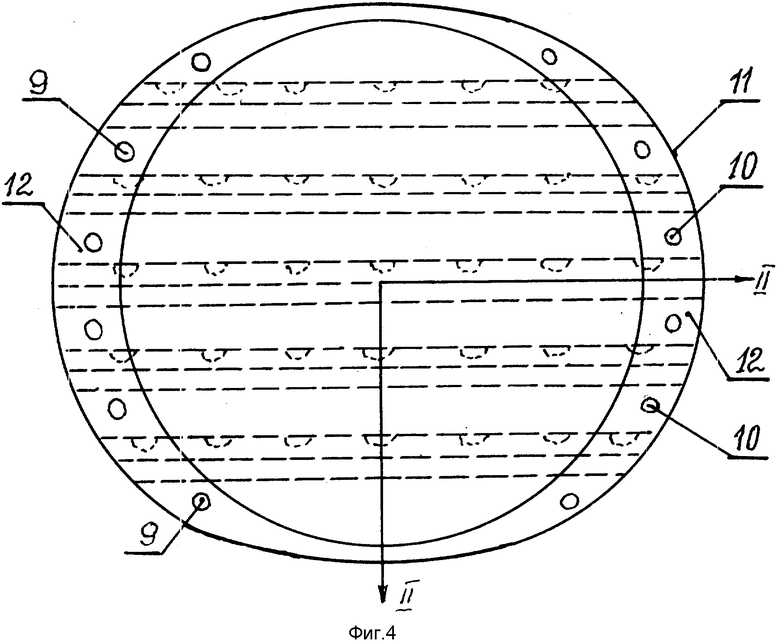

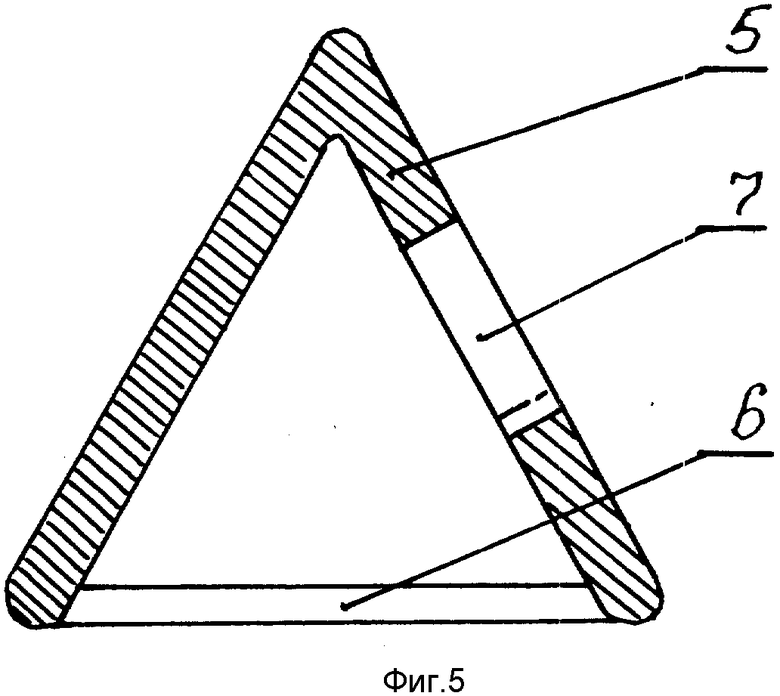

Предлагаемое опорное устройство резервуара схематически изображено на чертежах, где на фиг.1 представлен бак с опорной обечайкой в осевом ступенчатом разрезе (комбинированном) по 1-1; на фиг.2 - бак с опорным устройством в плане. Опорные элементы показаны штриховыми линиями; на фиг.3- бак с эллиптической опорной обечайкой в осевом комбинированном (ступенчатом) разрезе по 11-11; на фиг.4 - бак с эллиптической опорной обечайкой в плане. Опорные элементы показаны штриховыми линиями; на фиг.5 - профилированный опорный элемент в поперечном разрезе; на фиг.6 - профилированный опорный элемент, в плане.

Согласно чертежам опорное устройство резервуара с плоским днищем представляет собой обечайку 1, охватывающую днище 2 резервуара 3 по окружности. Внизу обечайки выполнено основание (дополнительно дно)4.

В полости между днищем и основанием установлены параллельно друг другу продольные опорные элементы 5 углового профиля. Наиболее оптимальным профилем является равносторонний треугольник, но возможно использование и других углов, например, стандартный уголковый прокат с углом 90o. Опорные треугольные элементы расположены свободной укладкой, без приварки к днищу и основанию, так как при сварке появляются в металле напряжения, которые могут способствовать появлению трещин (коррозионных или механических). Элементы 5 верхним углом контактируют с днищем 2, а кромками граней с дополнительным дном 4. Для придания жесткости продольным элементам между кромками их граней выполнены ряд перемычек 6, количество которых и размеры определяются прочностным расчетом. Перемычки облегчают профиль и дают экономию металла. На одной из граней уголкового профиля выполнен ряд отверстий 7 или выемок 8, а к обечайке присоединены штуцеры входа 9 и штуцеры выхода 10 охлаждающей воды, к каждой из полостей, ограниченной двумя опорными уголковыми элементами. Уголковые элементы под давлением веса бака и его содержимого будут прилегать к днищу 2 и основанию 4 достаточно плотно, чтобы обеспечить автономную работу каждой из полостей. Получается как бы изолированные отсеки. Одна из граней уголкового элемента без отверстий обеспечивает разделение охлаждающих потоков на самостоятельные отсеки. Небольшой обмен вод через неплотности не будет играть существенной роли. Поэтому, если появится сквозное разрушение в днище и возникнут протечки радиоактивных растворов, то дозиметры, установленные на выходе, сразу же укажут на аварийную полость-отсек.

Дальнейший поиск дефекта будет облегчен. Отверстия и проемы на одной грани уголкового профиля обеспечивают обмен воды внутри опорного элемента, исключают и накопление радиоактивных загрязнений. Они также будут открывать доступ для десорбирующих растворов и улучшать дезактивацию, если возникает такая необходимость.

Опорная обечайка может быть выполнена цилиндрической, как показано на фиг. 1 и 2. Может быть принят вариант эллиптической обечайки 11, который упрощает монтаж системы охлаждения и повышает ее надежность. В случае выполнения опорной обечайки эллиптической формы опорные уголковые элементы располагаются параллельно большой оси эллипса. При этом штуцеры 9 и 10 можно врезать в кольцевой поясок 12, которым снабжено устройство.

Положительный эффект предлагаемого опорного устройства определяется следующими составляющими.

1.Снижение температуры днища и сведение вероятности коррозионного растрескивания стали типа 12Х18Н10Т до минимума или полное его исключение. Может быть достигнут безремонтный вариант эксплуатации.

2. Обеспечивается коррозионный мониторинг - динамическое наблюдение за целостность днища по показаниям дозиметров на отводящих линиях охлаждающей воды. Упрощается контроль и поиск сквозных дефектов.

3. Днище резервуара как бы висит в воздухе, поверхность контакта с опорными элементами сведена до минимума, поэтому, выпиловка дефектов шлифмашинкой не будет воздавать каких-либо опасных воздействий на другие конструкции резервуара и каньона. Возможное воздействие режущим инструментом на опорное ребро угла профильного элемента совершенно безопасно, так как не оказывает влияния на герметичность и несущую способность. Также упрощается и восстановление герметичности днища путем сварки электрической дугой, наложением заплат встык или внахлестку. При этом возможно применение любых жестких методов контроля и обеспечение высокого качества сварочных работ. Ремонтное повреждение облицовки каньона, также под воздействием коррозионных сред полностью исключается. Анализ показывает, что такие резервуары могут обходиться без нержавстальной облицовки всего каньона. Но, учитывая особую экологическую опасность радиоактивных веществ, железобетонные каньоны и их облицовку целесообразно сохранить как дополнительную меру предосторожности, гарантирующую многократный запас надежности радиохимического оборудования.

Эти преимущества позволят практически неограниченно эксплуатировать баки-хранилища жидких радиоактивных отходов, осуществлять временную выдержку любых полупродуктов и концентратов радиоактивных изотопов. Необходимо только обследование с целью определения состояния конструкций и прогнозирования дальнейшего срока службы и проведения соответствующего ремонта через каждые 30-50 лет.

Предлагаемая конструкция может быть использована на всех предприятиях нашей отрасли, преимущественно при создании новых хранилищ жидких радиоактивных отходов. Некоторые из баков за длительный период эксплуатации могли прийти в негодность и вероятно вскоре потребуют реконструкции, чтобы восстановить утраченные функциональные возможно. Все возрастающие требования к безопасности хранения радиоактивных продуктов и отходов неизбежно приведут все предприятия к необходимости практического переустройства старых и создания новых хранилищ на уровне самых передовых параметров и характеристик. Может оказаться так, что неожиданно потребуется резкое увеличение числа таких изолированных подземных резервуаров в связи с назревающим запрещением ряда других методов захоронения жидких отходов из-за их негативного воздействия на окружающую среду. Представляется, что предлагаемая опорная система бака-хранилища, в настоящее время и, по-видимому, на несколько лет вперед (не менее 10 лет) будет наиболее оптимальной как экологически (по гарантированной безопасности) так и экономически (по минимуму затрат на строительство и эксплуатацию).

Внедрение только на одном атомном предприятии может дать экономию, по сравнению с прототипом, за счет снижения ремонтных затрат на мероприятия по безопасности персонала и защиты окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ РЕЗЕРВУАРОВ | 1991 |

|

SU1800882A1 |

| ИОНООБМЕННЫЙ АППАРАТ | 1997 |

|

RU2127149C1 |

| ТЕРМОХИМИЧЕСКИЙ РЕАКТОР | 1991 |

|

SU1823216A1 |

| РЕАКТОР | 1997 |

|

RU2133146C1 |

| ШИБЕРНЫЙ КЛАПАН | 1998 |

|

RU2155285C2 |

| СПОСОБ ДЕЗАКТИВАЦИИ ЗАГРЯЗНЕННЫХ РАДИОНУКЛИДАМИ ДЕТАЛЕЙ И АППАРАТОВ | 1999 |

|

RU2165111C2 |

| АВТОКЛАВ | 1993 |

|

RU2084278C1 |

| АППАРАТ ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ ГАЛОГЕНИДОВ МЕТАЛЛОВ | 1997 |

|

RU2112058C1 |

| РЕАКТОР | 1996 |

|

RU2093259C1 |

| ПУЛЬСАЦИОННЫЙ РЕАКТОР | 1999 |

|

RU2150994C1 |

Использование: в химической и теплоэнергетической промышленности, в опорах резервуаров. Сущность изобретения: обечайка 1 опорного устройства охватывает днище 2 резервуара 3 по всему периметру. На основании 4 установлены параллельно друг другу опоры 5 в виде уголковых профилей. Кромки граней профилей расположены со стороны основания 4, между ними выполнены перемычки. На одной из граней каждого профиля выполнены выемки. К каждому отсеку, ограниченному профилями, подсоединены штуцеры входа и выхода охлаждающей воды. Контроль утечки жидкости из резервуара осуществляется дозиметрами, которые регистрируют протечки растворов в аварийном отсеке. 4 з.п. ф-лы, 6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА ШАРИКОПОДШИПНИКОВОЙ ОПОРЫ В КОРПУСЕ ДИНАМИЧЕСКИ НАСТРАИВАЕМОГО ГИРОСКОПА | 1990 |

|

SU1800892A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-02-20—Публикация

1991-02-18—Подача