Изобретение относится к области уничтожения отходов производства и может найти применение при переработке твердых бытовых и промышленных отходов.

Известен способ переработки твердых бытовых и промышленных отходов, включающий их подготовку и загрузку в вертикальную шахтную печь, подачу топлива и горячего воздуха в нижнюю часть шахтной печи, вывод пиролизного газа и парообразных компонентов, образующихся в результате горения в ее верхней части, вывод шлака и жидкого металла в нижней части шахтной печи, причем отходы заранее подвергают компактированию и резке на мерные куски, которые загружают в шахтную печь послойно с известняком и ниже загрузочного устройства создают избыточное давление газообразных продуктов (см. патент Российской Федерации 2105245, МПК F 23 G 5/00, опубл. 20.02.98 г.).

Существенными недостатками известного способа являются:

- низкая эффективность процесса получения и использования пиролизного газа, обусловленная использованием в качестве газифицирующего агента горячего воздуха, приводящая к снижению производительности технологического процесса переработки отходов;

- опасность экологического заражения окружающей среды частью не переработанных отходов, обусловленная тем, что давление, при котором осуществляется процесс в реакторе, выше атмосферного, что приводит к выбросам в атмосферу газообразных продуктов;

- выход технологического оборудования из строя, обусловленный необходимостью выполнения операции нагрева воздуха до 1500oС, при которой создается аварийная ситуация с выбросом в атмосферу горячего воздуха.

Наиболее близким к заявляемому является способ переработки твердых бытовых и промышленных отходов, включающий их предварительную обработку и загрузку в реактор, нагрев, сушку, пиролиз и сжигание с образованием продуктов переработки в газообразной и жидкой фазе, вывод продуктов переработки из реактора (см. УДК 620.92; Б63; ББК 31.15 "Биомасса как источник энергии": Пер. с англ./ Под ред. С. Соуфера, О. Заборски. - М., 1958, с.121).

В процессе способа переработки происходит пиролиз, в результате которого происходит получение пиролизного газа, часть которого сжигается и полученная теплота от продуктов сгорания путем теплопроводности подводится для выполнения технологических операций нагрева, сушки, пиролиза и сжигания, а другая часть пиролизного газа смешивается с воздухом, полученная топливовоздушная смесь сжигается, и горячие продукты сгорания подаются для выполнения технологических операций способа переработки.

Существенными недостатками известного способа являются:

низкая производительность процесса переработки, обусловленная:

- низкой эффективностью процесса переработки отходов, которая определяется введением подогретого воздуха, температура которого ограничена 1100oС, не обеспечивающей интенсификацию процесса;

- произвольной загрузкой отходов в реактор, при которой возникают пустоты, уменьшающие объем перерабатываемой массы отходов;

- необходимостью выполнения операции нагрева воздуха, подаваемого из внешнего источника;

- малый выход пиролизного газа внешнему потребителю, обусловленный тем, что основное его количество расходуется для нагрева воздуха, используемого в качестве газифицирующего агента;

низкий термический коэффициент полезного действия цикла процесса переработки, обусловленный потерями тепла в атмосферу из регенерационных колонн при выполнении операции процесса нагрева воздуха в них, а также потерями тепла при движении нагретого воздуха по коммуникационным системам, связывающим эти колонны с реактором.

Техническим результатом предлагаемого технического решения является повышение производительности процесса переработки, термического коэффициента полезного действия всего цикла при одновременной экологической безопасности проведения переработки.

Сущность технического решения заключается в том, что в способе переработки твердых бытовых и промышленных отходов, включающем их предварительную обработку и загрузку в реактор, нагрев, сушку, пиролиз и сжигание с образованием продуктов переработки в газообразной и жидкой фазе, вывод продуктов переработки из реактора, согласно изобретению нагрев, сушку, пиролиз и сжигание ведут в реакторе при абсолютном давлении, 0,08-0,095 МПа, 15-30% пиролизного газа используют в качестве технологического, а остальную его часть используют в качестве энергетического топлива, при этом технологический пиролизный газ предварительно смешивают с воздухом с коэффициентом избытка 1,0-4,69, причем предварительную обработку бытовых отходов производят путем измельчения, смешивания с флюсом и прессования, после чего их пакуют в герметичные упаковки, которые загружают в реактор через шлюзовую камеру, при этом упаковки выполнены цилиндрической формы из полимерной пленки.

Проведение процессов нагрева, сушки, пиролиза и сжигания при абсолютном давлении 0,08-0,095 МПа обеспечивает экологическую безопасность процесса переработки за счет исключения выброса в атмосферу вредных веществ.

При абсолютном давлении меньшем 0,085 МПа возможен подсос воздуха из атмосферы, который обеспечивает проведение процесса переработки с коэффициентом избытка воздуха выше верхнего предела (4,69), что снижает эффективность процесса переработки и соответственно производительность.

При абсолютном давлении большем 0,095 МПа в отдельных зонах выполнения операций нагрева, сушки, пиролиза и сжигания возможно превышение давления выше атмосферного, что приводит к выбросам в атмосферу вредных веществ.

Использование 15-30% пиролизного газа для технологических целей и смешивание его с воздухом является достаточным и обеспечивает получение топливовоздушной смеси с заданным коэффициентом избытка воздуха, которая сжигается с получением высокотемпературных продуктов сгорания, включающих в себя горячий воздух, водяной пар и двуокись углерода, служащих газифицирующим агентом, необходимым для проведения эндотермических и экзотермических реакций в рабочей зоне реактора с получением пиролизного газа и жидкого шлака, что увеличивает интенсивность протекания процесса переработки и, соответственно, производительность.

При количестве пиролизного газа менее 15% не происходит получение газифицирующего агента в необходимых количествах и заданных параметрах для интенсификации процесса.

При количестве пиролизного газа более 30% снижается его удельная теплота сгорания, что приводит к уменьшению температуры газифицирующего агента и, как следствие, к замедлению эндотермических реакций, а также процессов нагрева, сушки, пиролиза.

Смешивание технологического пиролизного газа с коэффициентом избытка 1,0-4,69 обеспечивает оптимальную интенсификацию процесса и получение пиролизного газа с высокой удельной теплотой сгорания.

Смешивание с коэффициентом избытка воздуха менее 1,0 не обеспечивает проведение реакции окисления продуктов переработки полностью из-за недостатка кислорода, что приводит к тому, что температура в реакторе не достигает максимальной величины, и тем самым не происходит полного разложения органических веществ, которые выводятся из зоны реактора вместе с пиролизным газом, что требует дополнительной очистки пиролизного газа, особенно при переработке хлорорганических пластмасс, приводящей к образованию диоксинов.

Смешивание пиролизного газа с воздухом с коэффициентом избытка более 4,69 приводит к тому, что реакция окисления завершается полностью и в пиролизном газе отсутствуют окись углерода, водород и другие горючие компоненты, необходимые для дальнейшего сжигания пиролизного газа, что снижает эффективность процесса переработки и его производительность.

Использование части пиролизного газа внешним потребителем в качестве топлива для получения энергии увеличивает термический коэффициент полезного действия всего технологического цикла переработки за счет его полного использования.

Проведение предварительной обработки отходов путем их измельчения, смешивания с флюсом и прессования обеспечивает увеличение плотности перерабатываемых отходов за счет уменьшения объема пустот, способствует усилению процессов нагрева, сушки, пиролиза и сжигания, что увеличивает производительность переработки, а смешивание с флюсом связывает окислы серы, получаемые в процессе переработки, снижая тем самым выбросы в атмосферу после сжигания пиролизного газа, так как он соединяет серу, переводя ее в шлак.

Герметичные упаковки уменьшают контакт и взаимодействие отходов с атмосферой и предотвращают аэробные и анаэробные разложения внутри упаковки, сокращают длительность технологической операции сушки, что уменьшает длительность технологического цикла и соответственно увеличивает производительность процесса переработки.

Загрузка упакованных отходов через шлюзовую камеру исключает контакт перерабатываемых отходов как с атмосферой, так и с зонами протекания процессов нагрева, сушки, пиролиза и сжигания, способствуя тем самым устранению выбросов как вредных веществ, так и раскаленных газообразных продуктов, повышая тем самым экологическую безопасность протекания процесса переработки.

Упаковка отходов в полиэтиленовую пленку снижает вероятность выброса вредных веществ в атмосферу на этапах подготовки и транспортировки их до реактора, в котором протекают операции нагрева, сушки, пиролиза и сжигания, а цилиндрическая форма упаковок обеспечивает полную и плотную загрузку реактора, что увеличивает производительность процесса переработки.

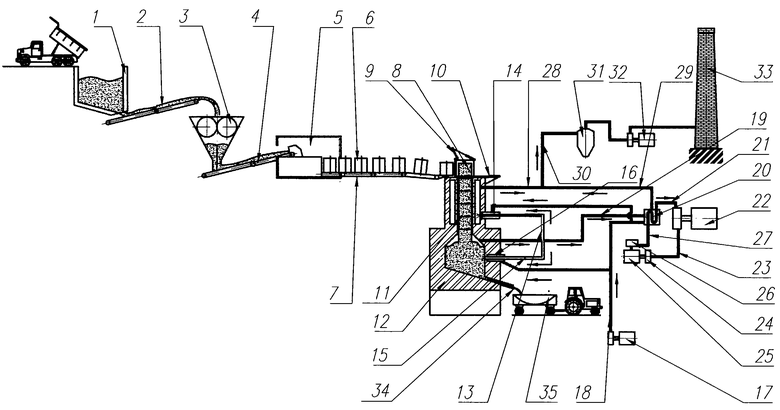

Предложенный способ поясняется чертежом, где представлена технологическая схема процесса переработки твердых бытовых и промышленных отходов.

Способ осуществляют следующим образом.

ПРИМЕР 1. Перерабатываемые отходы из мусоровозов (самосвалов) разгружают в приемный бункер 1, откуда ленточным транспортером 2 поступают в устройство 3 измельчения и смешивания с флюсом и далее по ленточному транспортеру 4 направляются на участок 5 прессования и упаковки, где прессуют и пакуют в упаковки 6 цилиндрической формы, которые оборачивают специальной сеткой (на чертеже не показана) для закрепления формы, а затем несколькими слоями полимерной пленки. Полученные таким образом герметичные упаковки передаются на конвейер 7, с которого посредством толкателя (на чертеже не показан) поступают в шлюзовую камеру 8, крышка 9 которой закрывается, объем камеры герметизируется, и после открытия задвижки 10 последовательно заполняют рабочий объем 11 реактора 12, где производится нагрев, сушка, пиролиз и сжигание перерабатываемых отходов при абсолютном давлении 0,08 МПа. В результате чего образуется пиролизный газ и жидкий шлак. 15% полученного пиролизного газа используют в качестве технологического и направляют по трубопроводу 13 в камеру сгорания 14, а по трубопроводу 15 - в камеру сгорания 16, в которых смешивают с воздухом, с коэффициентом избытка 1,0, поступающим из воздуходувки 17 по трубопроводу 18, и полученную смесь подвергают сжиганию в этих камерах сгорания с образованием продуктов сгорания, которые из камеры 14 направляются для проведения технологических операций нагрева, сушки, пиролиза, а из камеры 16 - для проведения технологической операции сжигания в реакторе 12. Остальную часть пиролизного газа, полученного в реакторе 12, направляют по трубопроводу 19 в паровой котел 20. Перегретый пар под давлением по трубопроводу 21 подается на турбогенераторную установку 22 для выработки электрической энергии, а отработанный пар по трубопроводу 23 поступает в сепаратор 24, где конденсируется в воду, далее в сборник конденсата 25, и циркуляционным насосом 26 по трубопроводу 27 возвращается в паровой котел 20. Воздуходувка 17 обеспечивает необходимыми расходами воздуха реактор 12 и паровой котел 20. Газообразные продукты переработки по трубопроводам 28, 29 и 30 поступают в очистное устройство 31, которое обеспечивает очистку отходящих газов до норм ПДК, и дымососом 32 направляются в дымовую трубу 33.

Скапливающийся в нижней части реактора 12 жидкий шлак по летке 34 периодически выпускается на транспортное средство 35 и вывозится для дальнейшей переработки.

ПРИМЕР 2. Способ осуществляют аналогично примеру 1, но при абсолютном давлении 0,085 МПа, 25% пиролизного газа используют в качестве технологического, часть которого смешивают с воздухом с коэффициентом избытка 3,0 для выполнения технологических операций нагрева, сушки и пиролиза, а другую часть смешивают с воздухом с коэффициентом избытка 4,51 для выполнения технологической операции сжигания.

ПРИМЕР 3. Способ осуществляют аналогично примерам 1 и 2, при абсолютном давлении 0,095 МПа, 30% пиролизного газа используют в качестве технологического, который смешивают с воздухом с коэффициентом избытка 4,69 для выполнения технологических операций нагрева, сушки, пиролиза и сжигания.

Предлагаемый способ переработки твердых бытовых и промышленных отходов обеспечивает повышение производительности процесса переработки путем интенсификации процесса, увеличение термического коэффициента полезного действия при одновременной экологической безопасности проведения процесса переработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2014 |

|

RU2544949C1 |

| СПОСОБ ПЕРЕРАБОТКИ И УНИЧТОЖЕНИЯ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476770C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЁРДОГО ТОПЛИВА | 2002 |

|

RU2202069C1 |

| УСТАНОВКА ОБЕЗВРЕЖИВАНИЯ И УНИЧТОЖЕНИЯ ТВЕРДЫХ ОТХОДОВ | 2004 |

|

RU2282788C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ОТХОДОВ | 2008 |

|

RU2387925C2 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2398997C2 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2000 |

|

RU2182684C2 |

| УСТАНОВКА ДЛЯ МУЛЬТИФАЗОВОГО ПИРОЛИЗА ОРГАНИЧЕСКОГО СЫРЬЯ | 2009 |

|

RU2408820C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ ОТХОДОВ С ИСПОЛЬЗОВАНИЕМ ПИРОЛИЗНОГО РЕАКТОРА, СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПИРОЛИЗНЫЙ РЕАКТОР | 2008 |

|

RU2380615C1 |

Изобретение относится к области уничтожения отходов производства и может найти применение при переработке твердых бытовых и промышленных отходов. Технический результат: повышение производительности процесса переработки, термического коэффициента полезного действия всего цикла при одновременной экологической безопасности проведения переработки. Способ переработки твердых бытовых и промышленных отходов включает предварительную обработку и загрузку твердых бытовых и промышленных отходов в реактор, нагрев, сушку, пиролиз и сжигание с образованием продуктов переработки в газообразной и жидкой фазе, вывод продуктов переработки из реактора. Нагрев, сушку, пиролиз ведут в реакторе при абсолютном давлении 0,08-0,095 МПа, 15-30% пиролизного газа используют в качестве технологического, а остальную его часть используют в качестве энергетического топлива, при этом технологический пиролизный газ предварительно смешивают с воздухом с коэффициентом избытка 1,0-4,69, причем предварительную обработку бытовых отходов производят путем измельчения, смешивания с флюсом и прессования, после чего их пакуют в герметичные упаковки, которые загружают в реактор через шлюзовую камеру, при этом упаковки выполнены цилиндрической формы из полимерной пленки. 3 з.п.ф-лы, 1 ил.

| Биомасса как источник энергии/Под ред С | |||

| Соуфера, О | |||

| Заборски | |||

| - М.: Мир, 1985, с.121 | |||

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1995 |

|

RU2105245C1 |

| Способ переработки твердых отходов | 1976 |

|

SU776576A3 |

| Приводной механизм стартера | 1985 |

|

SU1263901A1 |

| Фурма для донной продувки металла в сталеплавильном агрегате | 1985 |

|

SU1293234A1 |

| US 3815521 А, 11.06.1974. | |||

Авторы

Даты

2003-10-10—Публикация

2002-08-26—Подача