Изобретение относится к мясоперерабатывающей промышленности, а именно к производству ветчины в оболочке.

Известен способ производства мясных изделий из свинины, который предусматривает посол сырья, свертывание в рулон, упаковку в оболочку, при этом в качестве сырья используют средние части подсвинков в шкуре без костей; перед свертыванием на мясное сырье наносят прослойку из смеси сырья измельченных свиной шкурки и моркови [1]

Изобретение направлено на рациональное использование сырья.

Известен также способ производства ветчины в оболочке, предусматривающий раздельное измельчение свинины и говядины 1 сорта, массирование сырья с введением соли нитрита натрия, специй и белкового компонента, шприцевание в оболочку и термообработку, включающую процесс обжарки [2]

Следует отметить, что в известном способе в качестве белкового компонента используют смесь плазмы крови и сыворотки молока, а в качестве свинины - свинину полужирную. Способ предусматривает обволакивание кусков свинины тонким слоем говяжьего фарша и получение монолитной структуры.

Задача, на решение которой направлено предлагаемое изобретение, состоит в улучшении органолептических показателей готового продукта.

Предлагаемый способ отличается от известного тем, что в качестве свинины используют свинину нежирную, а в качестве белкового компонента белок соевый изолированный, который берут в количестве 3-4 кг на 100 кг несоленого мясного сырья, измельчение проводят следующим образом, вначале говядину и свинину измельчают на волчке с диаметром отверстий решетки 24-40 мм, а затем измельченную говядину и свинину в количестве до 15% каждой подвергают дополнительному измельчению: говядину на волчке с диаметром отверстий решетки 3-5 мм, а свинину с диаметром отверстий решетки 6-8 мм, в процессе массирования дополнительно вводят грибы консервированные в количестве 6-7 кг на 100 кг несоленого мясного сырья, а при термообработке перед процессом обжарки проводят подсушку продукта, а после обжарки его варку, причем подсушку ведут при 60-70oC в течение 18-22 мин, обжарку при 70-80oC в течение 60-90 мин, а варку при 78-85oC в течение 150-210 мин. Возможно введение на стадии массирования каррагенана (0,2-0,54 кг на 100 кг сырья).

Пример 1. Исходным сырьем для производства данного вида продукта служат говядина I сорта и нежирная свинина. При приемке сырья его осматривают, подвергают дополнительной зачистке и при необходимости мокрому туалету. Замороженное мясо на костях и замороженные блоки из нежилованного мяса предварительно размораживают в соответствии с технологической инструкцией.

На обвалку направляют охлажденное сырье с температурой в толще мышц 2±2oC или размороженное с температурой в толще 1±1oC. В процессе жиловки говядину и свинину разрезают на куски массой 1,0-1,5 кг.

Параллельно ведут подготовку оболочек и пряностей. Подготовка пряностей заключается в измельчении, просеивании и прохождении через магнитоулавливатель с целью исключения попадания в фарш посторонних частиц, а также взвешивании специй согласно рецептуре. Фосфаты используют в сухом виде или в виде водного 10%-ного раствора, равномерно распределяя их по поверхности фарша во время машинной обработки сырья.

Сырье, полученное после жиловки (говядина I сорта и свинина нежирная), подвергают раздельному измельчению на волчке с диаметром отверстий 24 40 мм. Затем часть сырья (до 15%) измельчают на волчке с диаметром отверстий решетки 3 5 мм (говядину I сорта) и 6 8 мм (свинину нежирную).

Затем все измельченное сырье загружают в массажер, добавляют соль, нитрит натрия, фосфаты, сахар, пряности, белковый компонент белок соевый изолированный, который берут в количестве 3 кг на 100 кг несоленого сырья, аскорбиновокислый натрий или аскорбиновую кислоту и другие ингредиенты, а также влагу на гидратацию белка в соотношении белок вода 1:4 и влагу на массирование сырья в количестве 15 20% Влагу рекомендуется вносить в виде чешуйчатого льда. Консервированные грибы закладывают в массажер за 40 60 мин до окончания процесса массирования в количестве 6 кг на 100 кг несоленого сырья. Процесс массирования сырья осуществляют по следующему режиму: вращение 10 мин, покой 20 мин при скорости вращения массажера 16 об/мин. Общее время работы массажера составляет около 16 18 ч.

После окончания процесса посола и массирования сырьt направляют на шприцевание в оболочку и термообработку.

Термообработку сформированных батонов проводят в универсальных термокамерах с автоматическим контролем и регулированием параметров.

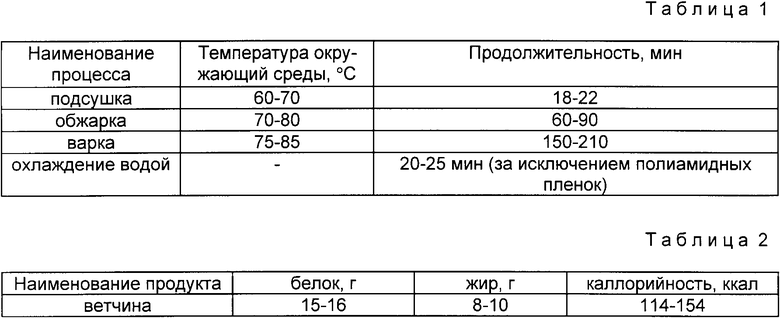

Режим термической обработки осуществляют по заданной программе, приведенной в табл.1.

Готовность продукта определяют по достижению в центре батона температуры 72±1oC.

После термообработки продукт охлаждают в камерах до температуры 0-8oC в толще продукта.

Показатели пищевой и энергетической ценности приведены в табл. 2 (на 100 г продукта).

Органолептические показатели готового продукта:

Внешний вид изделий: батоны с чистой сухой поверхностью без слипов, наплывов фарша бульонных и жировых отеков.

Консистенция упругая, вид на разрезе мышечная ткань от бледно-розового до темно-розового цвета с мелкими включениями мяса и грибов. Запах и вкус свойственные данному виду продукта без посторонних привкуса и запаха.

Пример 2. Осуществляют по примеру 1, за исключением того, что белок соевый изолированный берут соответственно в количестве 3,5 кг, грибы консервированные в количестве 6,5 кг и дополнительно вводят каррагенан в количестве 0,3 кг на 100 кг несоленого мясного сырья.

Органолептических показателей и выход продукта такие же, как у продукта, полученного по примеру 1.

Пример 3 осуществляют по примеру 1, за исключением того, что белок соевый изолированный берут соответственно в количестве 4 кг, грибы консервированные в количестве 7 кг и дополнительно каррагенан в количестве 0,4 кг на 100 кг несоленого мясного сырья.

Органолептические показатели и выход продукта такие же, как и у продукта, полученного по примеру N 1.

Следует отметить, что рецептура и режимы обработки подобраны экспериментальным путем и позволяют получить новый продукт с улучшенными показателями пищевой и энергетической ценности продукта, а также органолептическими показателями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВАРЕНО-КОПЧЕНОЙ КОЛБАСЫ | 1996 |

|

RU2105479C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЕТЧИНЫ ВАРЕНОЙ В ОБОЛОЧКЕ | 2014 |

|

RU2580364C1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛБАСНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2199250C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛУКОПЧЕНЫХ КОЛБАСНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2125803C1 |

| МЯСНОЙ ПАШТЕТ (ВАРИАНТЫ) | 1996 |

|

RU2106099C1 |

| СПОСОБ ПРОИЗВОДСТВА МЯСНЫХ ПАШТЕТОВ | 1997 |

|

RU2101983C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ВЕТЧИНЫ ВАРЕНОЙ В ОБОЛОЧКЕ | 2014 |

|

RU2580150C1 |

| Способ производства ветчины в оболочке | 1987 |

|

SU1472049A1 |

| Способ производства колбасы и колбаса, полученная данным способом | 2022 |

|

RU2810498C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАРЕНЫХ КОЛБАСНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2124840C1 |

Использование: в процессе производства ветчины в оболочке. Сущность изобретения: в качестве свинины используют свинину нежирную, а в качестве белкового компонента - белок соевый изолированный. Измельчение проводят следующим образом: вначале говядину и свинину измельчают на волчке с диаметром отверстий решетки 24 - 40 мм, а затем измельченную говядину и свинину в количестве до 15% каждой подвергают дополнительному измельчению: говядину на волчке с диаметром отверстий решетки 3 - 5 мм, а свинину - 6 - 8 мм, в процессе массирования дополнительно вводят грибы консервированные в количестве 6 - 7 кг на 100 кг несоленого мясного сырья. Термообработку проводят при определенных параметрах. 1 з.п.ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1563662, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1472022, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-02-27—Публикация

1996-05-27—Подача