Изобретение относится к обработке металлов давлением, в частности к способам для резки штучных изделий после прокатки.

Известен способ резки изделий клиновыми ножами с режущими кромками, установленными навстречу друг другу в плоскости резания путем параллельного перемещения ножей до взаимного касания их режущих кромок [1]

Недостатком способа является то, что полное разрезание заготовки возможно лишь при взаимном касании режущих кромок ножей. Однако неточная остановка ножей приводит к значительной перегрузке ножниц и их поломке. Вместе с тем быстрое притупление режущих кромок ограничивает возможность использования данного способа на ножницах с нерегулируемой величиной хода ножей, например, с кривошипно-шатунным механизмом их привода.

Для повышения надежности ножниц и гарантии резания изделий обычно резание выполняют смещенными относительно друг друга ножами при параллельном перемещении их в плоскости резания без взаимного касания режущих кромок.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ резки прокатных заготовок, осуществляемый параллельно-поступательным перемещением одного из ножей навстречу другому с постоянным зазором между их боковыми плоскостями в зоне резания [2]

Резание по данному способу осуществляют с перекрытием режущих кромок ножей, чтобы обеспечить гарантированное разделение разрезаемых частей раската.

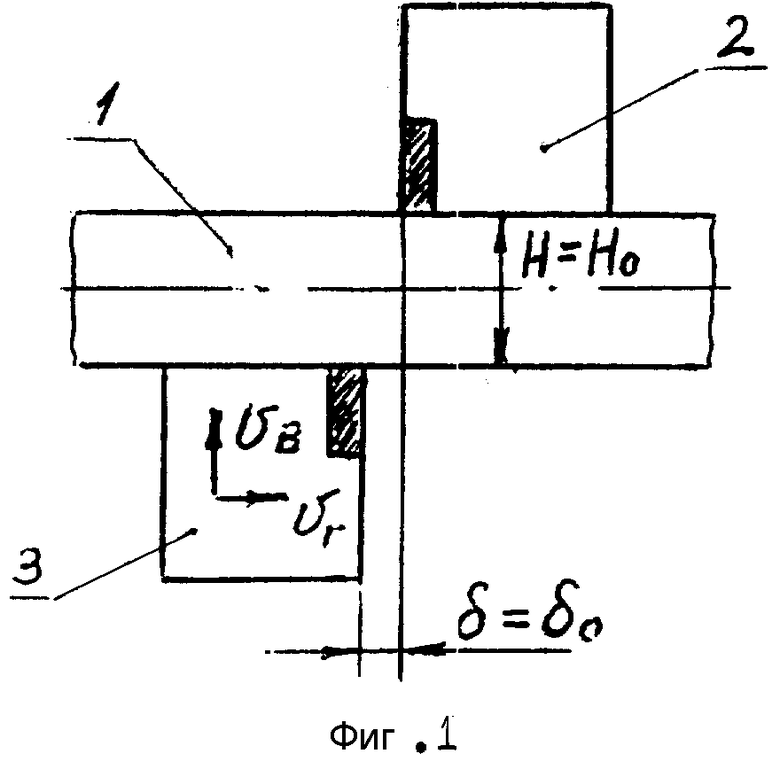

Необходимая величина перекрытия принимается в зависимости от зазора между боковыми гранями ножа δ и высоты разрезаемого сечения H (см. например, Королев А. А. Конструкция и расчет машин и механизмов прокатных станов. М. Металлургия, 1969, с.263).

Боковой зазор d принимается пропорциональным начальной высоте поперечного сечения разрезаемой заготовки и остается постоянным, тогда как высота сечения по мере сближения ножей уменьшается. Следовательно, по отношению к меньшему сечению данный боковой зазор d превышает допустимое значение и приводит к увеличению усилий резания (Целиков А.И. и др. Машины и агрегаты металлургических заводов Т3. Изд. второе. М. Металлургия, 1988, с.389-390).

С увеличением усилий резания повышаются энергетические затраты. Ввиду завышенного значения бокового зазора при дорезании полосы увеличивается заусенец, ухудшая качество торцов, что приводит к дополнительным потерям металла.

Задачей изобретения является создание такого способа резки, который позволил бы снизить усилия резания и затраты энергии, а так же уменьшить заусеницы отрезаемых частей металла заготовки.

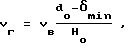

Задача решается следующим образом: в способе резки прокатных заготовок, включающем разделение заготовки и отделяемой части посредством непрерывного вертикального перемещения одного из ножей в направлении другого с последующим перекрытием их режущих кромок, ножу сообщают горизонтальное движение со скоростью Vг навстречу другому до перекрытия их режущих кромок, при этом

где VB скорость перемещения ножей в вертикальной плоскости;

δo начальный боковой зазор между ножами;

δmin минимально допустимый боковой зазор, мм;

Ho высота разрезаемой заготовки, мм.

Отличительной особенностью данного способа является то, что ножи сближаются не в одной плоскости, а в двух взаимно перпендикулярных плоскостях. Движение ножа в горизонтальном направлении осуществляется с постоянным соотношением  По мере сближения ножей высота разрезаемого сечения уменьшается прямо пропорционально вертикальной скорости перемещения ножа, чтобы обеспечить оптимальные условия процесса за весь период резания, в такой же пропорции должен изменяться боковой зазор между ножами, что достигается при данном соотношении скоростей. Следовательно, в данном случае при определении усилий резания коэффициентом, учитывающим увеличение усилий резания при увеличении бокового зазора (см. Целиков А.И. и др. Машины и агрегаты металлургических заводов Т3. М. Металлургия, 1988, с.390), можно пренебречь, т.е. принимать его значение ≈1. При этом усилия резания понижаются на 25-30% а следовательно, снижается и расход электроэнергии при разрезании заготовок. По мере сближения ножей уменьшается абсолютная величина бокового зазора, в результате чего повышается степень надреза металла при сближении ножей, что способствует более эффективному отделению разрезаемых частей заготовки без значительного перекрытия кромок ножей, это позволяет уменьшить степень перекрытия ножей, принимая минимальные допуски (см. там же, с.387), а следовательно, уменьшить общий ход ножей и величину холостого перемещения. Улучшается качество торцов, так как снижается величина образуемого при разделении полос заусенца в связи с уменьшением бокового зазора и затекаемого в него металла в период дорезания заготовки.

По мере сближения ножей высота разрезаемого сечения уменьшается прямо пропорционально вертикальной скорости перемещения ножа, чтобы обеспечить оптимальные условия процесса за весь период резания, в такой же пропорции должен изменяться боковой зазор между ножами, что достигается при данном соотношении скоростей. Следовательно, в данном случае при определении усилий резания коэффициентом, учитывающим увеличение усилий резания при увеличении бокового зазора (см. Целиков А.И. и др. Машины и агрегаты металлургических заводов Т3. М. Металлургия, 1988, с.390), можно пренебречь, т.е. принимать его значение ≈1. При этом усилия резания понижаются на 25-30% а следовательно, снижается и расход электроэнергии при разрезании заготовок. По мере сближения ножей уменьшается абсолютная величина бокового зазора, в результате чего повышается степень надреза металла при сближении ножей, что способствует более эффективному отделению разрезаемых частей заготовки без значительного перекрытия кромок ножей, это позволяет уменьшить степень перекрытия ножей, принимая минимальные допуски (см. там же, с.387), а следовательно, уменьшить общий ход ножей и величину холостого перемещения. Улучшается качество торцов, так как снижается величина образуемого при разделении полос заусенца в связи с уменьшением бокового зазора и затекаемого в него металла в период дорезания заготовки.

Известен способ резки изделий из мягких металлов (см. патент РФ N 2008143, B 23 D 15/02, 1990) с перемещением ножа в вертикальной и горизонтальной плоскостях. Однако каждый из видов движения совершается не одновременно, в последовательно, сначала в вертикальной плоскости до сближения горизонтальных граней ножей на величину бокового зазора, а затем горизонтальное движение ножей для дорезания металла с перекрытием ножей в горизонтальной плоскости с целью увеличения степени перекрытия ножей при увеличении износа их режущих кромок. В данном способе в период дорезания металла горизонтальные грани выполняют функцию боковых, а боковые - горизонтальных. При этом в течение всего процесса резания боковой зазор между ножами остается неизменным и равным исходному значению, т.е. известный способ не обеспечивает снижения усилий резания и размеров заусенца.

В способе резки изделий (авт. св. 1326395, кл. B 23 D 23/00, 27.06.83) с перемещением ножа в горизонтальном и вертикальном направлениях оба вида перемещения выполняются в одной плоскости (плоскости резания). Горизонтальное перемещение ножа здесь обеспечивает возможность резания не по всему сечению одновременно, а отдельными частями, что позволяет снизить усилия резания, однако общая работа резания не снижается, так как увеличивается путь, проходимый ножом. Следовательно, данный процесс не может привести к снижению затрат электроэнергии. Горизонтальное перемещение ножа в плоскости резания не влияет на формирование заусенца и его величину.

Таким образом, сравнение заявленного решения с другим техническими решениями показывает, что вводимые в него признаки известны в технике, однако условия их применения новые и проявляют они новые свойства, что приводит к изменению условий резания: снижению усилий резания и затрат энергии, а также повышению качества отрезаемых торцов заготовки путем изменения траектории взаимного перемещения ножей. Это позволяет сделать вывод о наличии у заявляемого изобретения критерия "изобретательский уровень".

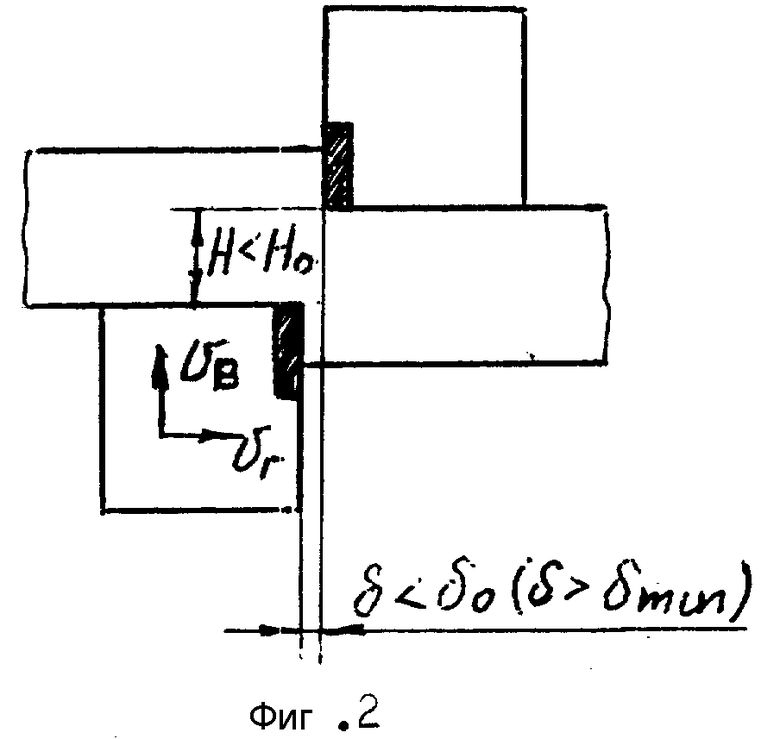

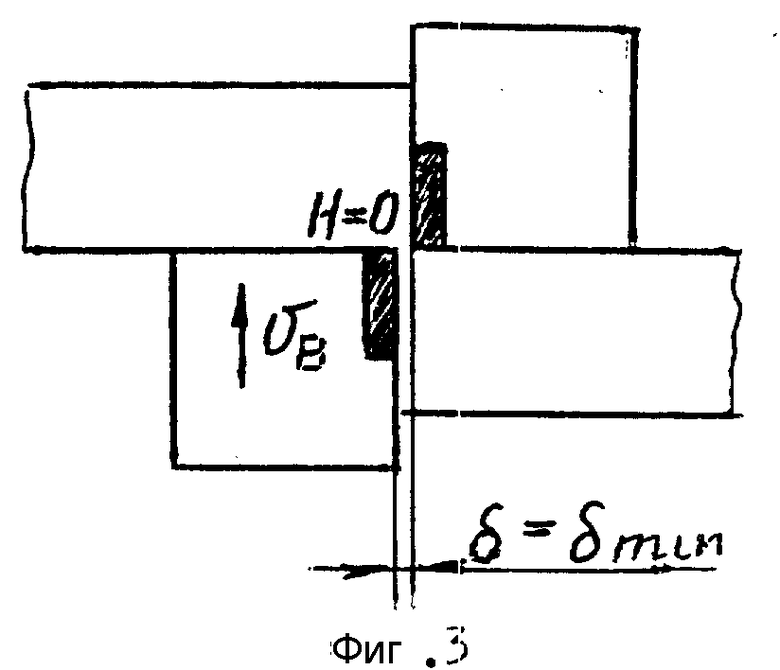

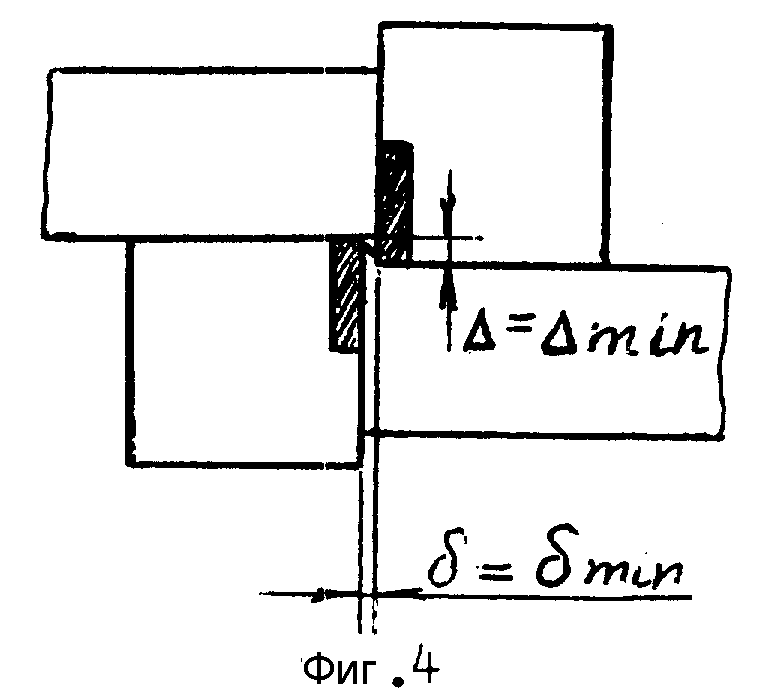

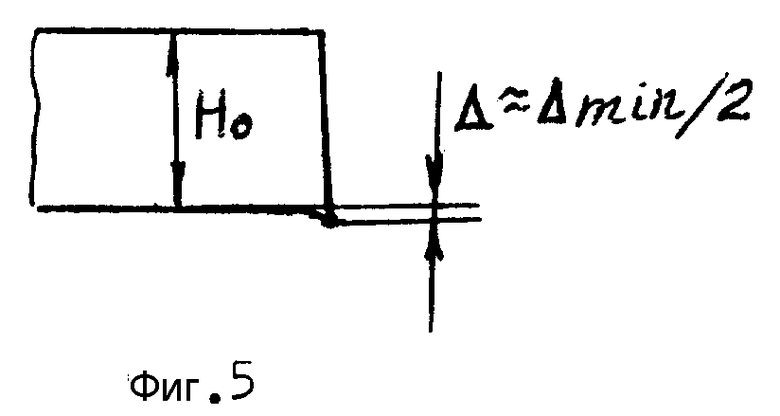

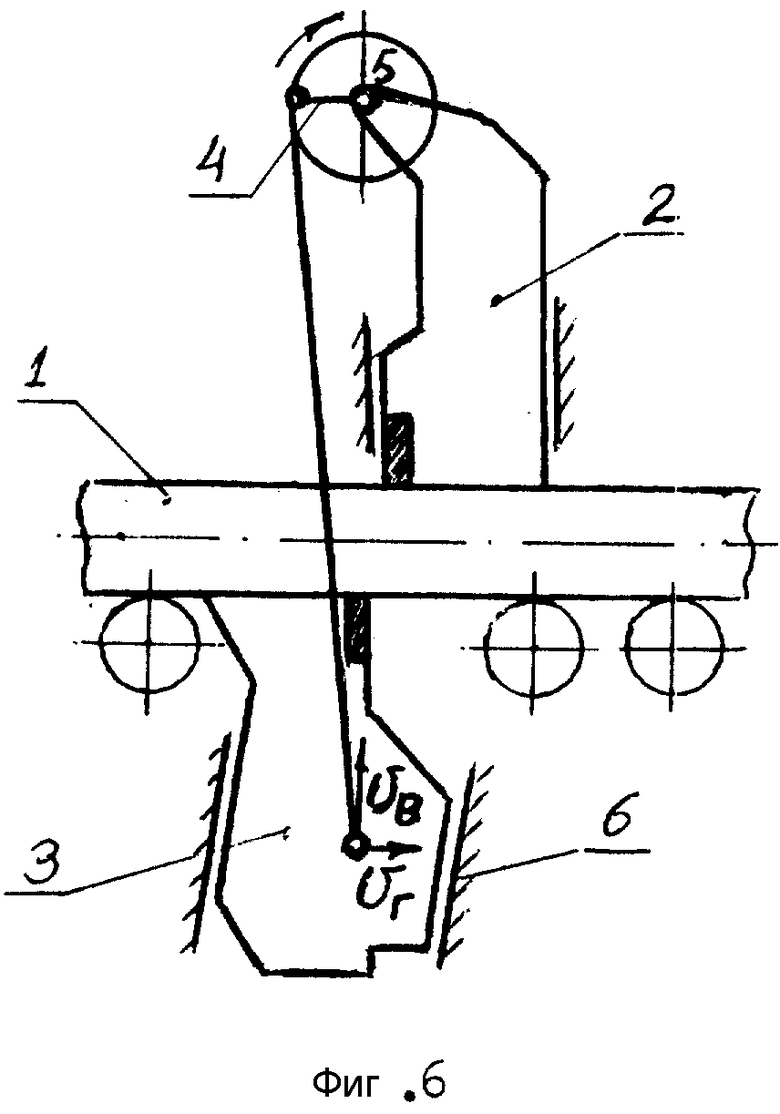

На фиг. 1 представлено исходное положение ножей; на фиг. 2 схема перемещения ножей в первый период резания; на фиг. 3 положение ножей в конце первого периода резания; на фиг. 4 то же в период дорезания металла, на фиг. 5 торцы разрезаемой заготовки; на фиг. 6 кинематика ножниц для пояснения их работы.

Способ резки прокатных заготовок осуществляется следующим образом.

Разрезаемое изделие 1 помещают между ножами 2 и 3, установленными с начальным боковым зазором. Включением привода подвижному ножу сообщают вертикальное перемещение в направлении другого и одновременно горизонтальное со скоростью Vг, при котором боковые плоскости ножей сближаются на величину минимального зазора. Затем горизонтальное перемещение ножа прекращают и производят дорезание заготовки движением ножа в вертикальной плоскости.

В исходное положение ножи возвращаются в обратной последовательности.

В качестве примера рассмотрим возможность резки заготовки предлагаемым способом на ножницах с шатунно-кривошипным механизмом резания, устанавливаемых на крупно-заготовочных станах, в частности на блюмингах (Королев А.А. Конструкция и расчет машин и механизмов прокатных станов. М. Металлургия, 1969, с.239-250).

На ножницах осуществляется резка малоуглеродистых сталей: сталь 10, сталь 20, ст. 3 и др. Резание осуществляется поворотом кривошипного вала 4 вокруг точки 5 подъемом нижнего ползуна в вертикальных направляющих при неподвижном верхнем ноже.

Для сообщения нижнему ножу горизонтального перемещения его направляющие 6 выполняются наклонными.

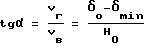

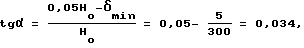

Тангенс угла наклона направляющих  С целью предотвращения утыкания ножей примем δmin= 4-5 мм. Боковой зазор между ножами принимаем δo= (0,05)Ho (Целиков А.И. и др. Машины и агрегаты металлургических заводов Т3, вып. второй. М. Металлургия, 1988, с.400).

С целью предотвращения утыкания ножей примем δmin= 4-5 мм. Боковой зазор между ножами принимаем δo= (0,05)Ho (Целиков А.И. и др. Машины и агрегаты металлургических заводов Т3, вып. второй. М. Металлургия, 1988, с.400).

Ножницы предназначены для резки блюмов сечением 350х350 и слябов 200х900. Примем среднюю высоту заготовки 300 мм, тогда

α = 2°.

Перекрытие режущих кромок ножей принимаем Δmin= 10 мм (см. там же, с. 387).

Ввиду небольшого угла наклона направляющих боковое движение ножей продолжается и при перекрытии их режущих кромок.

Боковое смещение ножей во время перекрытия их режущих кромок составит

X = Δmintgα = 10•0,036 = 0,4 мм,

т. е. минимальный боковой зазор в конце периода резания составит 4,6 мм, что соответствует допустимому значению.

Таким образом, в течение всего периода резания перемещение нижнего ножа может осуществляться в наклонных направляющих с углом наклона 2o, что не требует существенной перестройки ножниц. Следовательно, для осуществления предложенного способа могут быть использованы типовые ножницы, с применением наклонных направляющих для подвижного ножа.

Расчет усилий резания и мощности двигателя для ножниц с существующим способом резания рассмотрен в кн. Королев А.А. 1969, с. 237-252.

Для сравнения проведем расчет этих параметров при резке заготовок с поперечным сечением HxB=200x900=0,18 м2, предлагаемым способом.

Минимальная температура резания 950oC; при этой же температуре для легированной стали σв≈ σs75 мн/м2.

Максимальное усилие резания определяем по формуле

Pmax= k1k2k3σвBH(1-εв),

где k1= 0,6-0,7; k2=коэффициент, учитывающий затупление ножей; k3 коэффициент, учитывающий увеличение бокового зазора; εв - величина относительного вмятия ножей.

Примем k2=1,2, k3=1,05 (вместо 1,25), εв0,3. Тогда Pmax=0,7•1,2•1,05(1-0,3) 75•0,18=8,3 MH.

Плечо усилия Pmax, a=0,22 м, плечо трения aтр=0,052 м.

Таким образом, суммарный максимальный момент, соответствующий Pmax,

Mст=8,4(0,22+0,052)=2,485 MH•м.

Средняя величина момента за период собственного резания

Mср=Mст/1,4=1,775 МH.

Работа резания

A = Mcp•ϕ,

где ϕ угол поворота вала ножниц в период собственно резания;

ϕ = ϕmax-ϕисх= 169-98 = 71°= 1,239 рад.

Таким образом,

Aрез=1,775•1,239=2,2 MH•м.

Работа резания при разрезании сляба существующим способом

Aрез=1,95•1,239=2,42 MH•м.

Из представленных данных видно, что как усилия резания, так и работа резания снизились приблизительно в 1,2 раза.

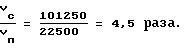

Если предположить, что размеры заусенца соответствует примерно половине объема металла, заключенного между боковыми гранями ножей при их перекрытии, то в существующем способе резания

vc= (Δ•δo•B)/2 = 15•15•900/2 = 101250 мм3,

в предлагаемом способе резания

vп= (Δmin•δmin•B)/2 = 10•5•900/2 = 22500 мм3.

Т.е. размеры заусенца снизятся приблизительно в Ыя

Ыя

Использование: изобретение относится к обработке металлов давлением. Сущность изобретения: разделение заготовки осуществляют посредством непрерывного вертикального и горизонтального перемещения одного из ножей в направлении другого с последующим перекрытием их режущих кромок, при этом скорость горизонтального движения ножа составляет  . 6 ил.

. 6 ил.

Способ резки прокатных заготовок, включающий разделение заготовки и отделяемой части посредством непрерывного вертикального перемещения отдного из ножей в направлении другого с последующим перекрытием их режущих кромок, отличающийся тем, что ножу сообщают горизонтальное движение со скоростью v2 навстречу другому до перекрытия их режущих кромок, при этом

где vв скорость перемещения ножей в вертикальной плоскости, мм/с;

δo начальный боковой зазор между ножами, мм;

δmin минимально допустимый боковой зазор, мм;

Но высота разрезаемой заготовки, мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Обработка металлов давлением | |||

| Научные труды | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Способ исправления пайкой сломанных алюминиевых предметов | 1921 |

|

SU223A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Королев А.А | |||

| Конструкция и расчет машин и механизмов прокатных станов | |||

| М.: Металлургия, 1986, с | |||

| Приспособление для записи звуковых колебаний | 1921 |

|

SU212A1 |

Авторы

Даты

1998-02-27—Публикация

1996-02-01—Подача