Изобретение относится к рецептурам газогенерирующих твердых топлив, а именно к рецептурам, содержащим в своем составе азиды щелочных или щелочноземельных металлов, предназначенным для использования в системах пассивной безопасности пассажиров и водителей автомобильного транспорта для развертывания и наполнения эластичных оболочек. Кроме того, они могут быть использованы также в быстродействующих системах сигнализации, пожаротушения, для вытеснения жидких и порошкообразных веществ.

проведенный патентный поиск (МКИ C 06 B 13/00; C 06 B 35/00; C 06 B 45/00 45/02; C 06 D 5/00; B 60 R 21/26) показал, что известно большое количество газогенерирующих составов, содержащих азиды щелочных или щелочноземельных металлов (см. например, патенты США NN 4604151 [1] 4734141, 4836255, 4931111, 5064483, 5074940; заявки и патенты Великобритании NN 1406002, 1443547, 1445551, 1447460, 1520297; Франции NN 2288721, 2648809, 2663628, 2663924; ФРГ NN 2327741, 373117, 3840571, 3842838, 3923179; Германии NN 4218531; СССР NN 559638).

Для связывания выделяющегося в процессе горения свободного щелочного металла эти составы имеют эквимолярные количества кислорода, галогена или серы.

Наличие входящих в эти составы компонентов дает основание полагать, что продуктами их сгорания являются газы, имеющие температуру выше, чем это необходимо для их использования в вышеперечисленных системах (200oC и выше).

Для снижения их температуры в газогенераторах приходится использовать специальные охлаждающие средства (устройства, вещества), а для улавливания образующихся шлаков предусматривается установка фильтров. Кроме того, в результате реакции газификации кроме азота могут образовываться другие газообразные продукты, крайне нежелательные для применяемых целей, приводящие к неблагоприятной экологической обстановке. Поэтому для получения чистого азота требуются средства очистки или разделения выходящих газов. Все это приводит к тому, что нерационально используется объем газогенератора, усложняется его конструкция, в конечном счете снижаются его габаритно-массовые показатели.

Наиболее близким техническим решением, взятым за прототип, является рецептура газогенерирующего состава [2] содержащая следующие компоненты, мас.

Азид щелочного или щелочноземельного металла 55 71

Сульфид молибдена 25 40

Связующее 3 6

Этой рецептуре присущи ранее перечисленные недостатки.

Высокая температура образующихся газов (т.к. реакция взаимодействия сульфида молибдена со щелочным или щелочноземельным металлом, образующимся при разложении азида, идет с образованием большого количества тепла) и недостаточная чистота их (т.к. при газификации кроме азота образуются сернистые соединения). Кроме того, состав содержит дорогостоящий продукт - сульфид молибдена.

Эти недостатки снижают эксплуатационные качества рецептуры при использовании ее в газогенераторах.

Задачей изобретения является разработка рецептуры газогенерирующего состава на основе азида щелочного или щелочноземельного металла с улучшенными эксплуатационными качествами за счет снижения температуры образующихся газов и повышения их частоты без применения дополнительных систем и устройств в газогенераторах для охлаждения и очистки газообразных продуктов сгорания, используя для этого доступный дешевый компонент.

Поставленная задача решается предлагаемой рецептурой газогенерирующего состава, который содержит, мас.

Азид натрия 75 79

Калий хлористый 16 20

Связующее 4,5 5,5

Азид натрия в заявляемой рецептуре также, как и в прототипе и аналоге, является веществом, разлагающимся в процессе газификации на азот и натрий, но в отличие от них связывания натрия не происходит. Хлористый калий в этом составе является инертным теплопоглотителем и остается неизменным (не претерпевающим химических превращений) в течение всего времени работы состава, т. к. температура агрегатного превращения хлористого калия выше температуры, при которой идет процесс газификации азида натрия. Связующее в составе используется в качестве добавки для обеспечения механических свойств заряда при его изготовлении (как и в прототипе), при этом для удобства его применяют в порошкообразном виде, например, как фенолформальдегидную смолу с добавлением уротропина.

Образующийся при газификации металлический натрий удерживается элементами конструкции газогенератора (фильтром), а азот и образующееся незначительное количество других (горючих) газов, выходит из генератора к исполнительному механизму. Благодаря тому, что основная часть натрия, выделяющегося при разложении азида натрия, ни с чем химически не взаимодействует, теплота, выделяющаяся при газификации предлагаемого состава, значительно ниже, чем у прототипа. Кроме того, хлористый калий, являясь достаточно инертным соединением, играет роль теплопоглотителя. В результате равновесная адиабатическая температура химического превращения предлагаемого состава составляет около 400oC, содержание азота в продуктах газификации составляет 96 97% остальные 3 4% составляют водород и метан. Удельная газопроизводительность состава, под которой понимается объем газов в литрах, выделяемый при разложении 1 кг состава, приведенный к давлению 1 атм и температуре 0oC, обозначаемый далее по тексту Нл/кг, составляет 400 420 Нл/кг.

Из-за низкого тепловыделения при разложении для нормального функционирования состава заряд из него должен иметь сквозную пористость и быть выполнен так, чтобы продукты газификации могли двигаться к выходу на фильтр только сквозь пористое тело заряда. При этом конденсированные продукты разложения удерживаются телом заряда и фильтром, а газы полностью отдают свое тепло заряду, охлаждаясь до его начальной температуры.

В этих условиях температура газов на выходе из газогенератора не превышает 80oC в температурном диапазоне применения от минус 50 до плюс 50o.

Рецептура с указанными пределами компонентов является оптимальной. Она дает возможность получить температуру и состав газов на выходе из газогенератора с улучшенными показателями, безопасными для человека. Увеличение содержания азида натрия выше 79% за счет хлористого калия приведет к повышению температуры образующихся газов и возможному выходу жидкого металлического натрия за пределы фильтра, а уменьшение его количества ниже 75% приведет к снижению объема генерируемого газа. При использовании в качестве связующего фенолформальдегидной смолы с добавкой уротропина снижение содержания связующего до 4,0 3,5% и ниже резко ухудшает механические свойства состава, а именно: последний становится сыпучим, что недопустимо по конструктивным соображениям. И наоборот, увеличение содержания связующего до 6,5 7% повышает температуру разложения и увеличивает загрязнение образующегося азота токсичным и горючими газами (аммиак, метан, водород). Изменение процентного содержания хлористого калия влияет на температуру химического превращения: резкое увеличение его содержания за счет азида натрия может привести к прекращению газификации состава, а уменьшение его количества ниже 16% к повышению температуры продуктов разложения.

В качестве инертной добавки вместо хлористого калия проверялось также вещество фтористый литий. Однако последний по сравнению с хлористым калием является дорогостоящим, почти на два порядка превышающим стоимость калия хлористого продуктом. Хлористый калий является легкодоступным продуктом. В технике он используется в качестве удобрения и для получения едкого кали.

Предлагаемый состав приготавливается известным в технике способом: в растворитель (ацетон, этанол и др.) загружается связующее и производится перемешивание до его полного растворения. В полученный раствор засыпается хлористый калий, производится тщательное перемешивание для равномерного распределения его в указанном растворе, после чего засыпается азид натрия. Масса также тщательно перемешивается. Полученная влажная масса подвергается гранулированию и сушке. При этом растворитель испаряется. Состав готов для изготовления заряда газогенератора.

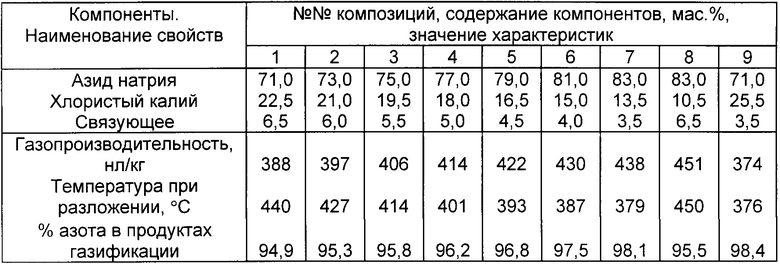

В таблице приведены характеристики свойств для различного процентного содержания компонентов газогенерирующей композиции.

Из таблицы видно, что композиции 3, 4, 5 имеют наилучшие параметры, необходимые для применения состава в газогенераторах, а именно газопроизводительность не менее 400 Нл/кг; температура газов на выходе не более 80oC; процент азота на выходе 96 97,4%

Эти параметры обеспечивают надежное функционирование конструкции газогенератора в диапазоне температур от минус 50 до +50oC. Данные в таблице приведены при температуре окружающей среды 20oC при использовании в качестве связующего фенолформальдегидной смолы с добавкой уротропина.

Сравнение данного газогенерирующего состава с прототипом показало, что предложенная рецептура отличается тем, что в ней отсутствует вещество для связывания натрия, а введено вещество, регулирующее процесс газификации азида натрия, при этом рецептура имеет количественный состав компонентов иной, чем у прототипа, т. е. предложение обладает новизной.

Анализ других известных газогенерирующих составов показал на отсутствие в технике рецептуры в предложенном сочетании компонентов. Такое сочетание непосредственно из уровня техники не вытекает, и для специалистов не было очевидным.

Входящие в рецептуру компоненты известны в технике (см. в перечисленных патентах).

Известно использование калийсодержащих неорганических окислителей в твердотопливных композициях, при сжигании которых образуются газоаэрозольные составы (см. например, статью "Определение длины струи газоаэрозольной смеси, выходящей из генераторов установок объемного тушения". Журнал "Взрывобезопасность", N 2, 1995, с. 37). Однако эти составы имеют высокую температуру (порядка 1800 К), что сужает область их применения.

Предложенная рецептура газогенерирующего состава эффективна при применении ее в различных областях, т. к. газ имеет низкую температуру и практически не содержит вредных веществ. Этими качествами она обладает именно в предложенном сочетании компонентов, т. е. налицо влияние количественного состава рецептуры на достижение результата и достижение поставленной задачи. Это дает основание считать данное техническое решение обладающим изобретательским уровнем.

Входящие в рецептуру компоненты изготавливаются промышленностью. Приготовление массы производится известным в технике способом и на известном оборудовании. Использование состава в газогенераторах, применяемых в различных областях, позволяет получать чистый газ с приемлемой температурой, что особенно важно при работе газогенераторов в присутствии людей. Таким образом, предложение имеет третий признак изобретения промышленную применяемость.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 1998 |

|

RU2151135C1 |

| ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 2000 |

|

RU2174972C2 |

| ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 2000 |

|

RU2191767C2 |

| ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 2004 |

|

RU2259987C1 |

| ПИРОТЕХНИЧЕСКИЙ НИЗКОТЕМПЕРАТУРНЫЙ БЫСТРОГОРЯЩИЙ ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 2012 |

|

RU2513919C2 |

| ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 2008 |

|

RU2372125C1 |

| ТВЕРДЫЙ ПИРОТЕХНИЧЕСКИЙ ГАЗОГЕНЕРИРУЮЩИЙ ЭЛЕМЕНТ | 2008 |

|

RU2379274C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО СМЕШАННОГО ГАЗА | 2013 |

|

RU2540669C1 |

| ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 2009 |

|

RU2388737C1 |

| ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 2011 |

|

RU2456260C1 |

Сущность: газогенерирующий состав содержит азид натрия, калий хлористый и связующее и предназначено для использования в системах пассивной безопасности пассажиров и водителей автомобильного транспорта для развертывания и наполнения эластичных оболочек. Кроме того, он может быть использован также в быстродействующих системах сигнализации, пожаротушения для вытеснения жидких и порошкообразных веществ. 1 табл.

Газогенерирующий состав, включающий в себя азид натрия и связующее, отличающийся тем, что в него введен хлористый калий при следующем содержании компонентов, мас.

Азид натрия 75 79

Калий хлористый 16 20

Связующее 4,5 5,5с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 4604151, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| FR, заявка N 2648809, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1998-02-27—Публикация

1996-02-09—Подача