Изобретение относится к рецептурам газогенерирующих составов, а именно к таким, которые в качестве основного компонента содержат нитрат калия и которые могут быть использованы в газогенераторах для систем вытеснения жидких и порошкообразных веществ, а также для изделий, в которых необходимо создать давление определенного уровня для приведения в действие подвижных механизмов, вскрытия мембран и пр.

Поиск, проведенный по отечественным и зарубежным источникам информации, показал, что составов, содержащих нитрат калия, в технике известно довольно мало (см. , например, заявки РФ 98114330, 20001011221, патент РФ 2116095). Большинство известных газогенерируюших составов содержат, как правило, азиды щелочных или щелочноземельных металлов (см., например, патенты США 4604151, 4734141, 4836255, 4931111, 5064483; заявки и патенты Великобритании 1406002, 1443547, 1445551, 1447460. 1520297; Франции 2288721, 2648809, 2663628, 2663924; ФРГ 2327741, 373117, 3840571, 3842838, 3923179; Германии 4218531; СССР 559638, России 2105750).

Для связывания выделяющегося в процессе горения свободного натрия (или другого щелочного или щелочноземельного металла) эти составы содержат эквимолярные количества галогена или серы. Кроме того, как правило, продуктами сгорания таких газогенерируюших составов являются газы, имеющие температуру выше, чем это допустимо для их использования в вышеперечисленных системах, в частности, для вытеснения огнетушащего порошка, который при температуре более 200oС начинает спекаться. Для снижения температуры газов в газогенераторах приходится использовать специальные охлаждающие средства (устройства, вещества), а для улавливания образующихся шлаков предусматривается установка фильтров. Все это приводит к тому, что нерационально используется объем газогенератора, усложняется его конструкция, в конечном итоге ухудшаются его габаритно-массовые показатели.

Наиболее близким техническим решением к заявляемой рецептуре является газогенерирующий состав по заявке WO 94/23800, опубликованный 27.10.1994, который содержит нитрат калия в количестве 56-63 вес.%, новолачную фенолформальдегидную смолу 12,5-15 вес.%, основной карбонат магния 23-29 вес.%.

Указанная рецептура в целом выполняет задачу обеспечения работоспособности газогенераторов.

Однако выявилось, что при длительном хранении изделий в разгерметизированном состоянии имеет место монотонное уменьшение времени срабатывания с одновременным возрастанием давления в корпусе газогенератора, а сам техпроцесс подготовки состава и изготовления изделий сопровождается выделением токсичного газа - аммиака - на выходе вентиляционной системы. Более детальные исследования показали, что эти явления обусловлены химическим взаимодействием щавелевокислого аммония с другими компонентами состава.

Задачей настоящего изобретения является разработка рецептуры газогенерирующего состава на основе нитрата калия с улучшенными эксплуатационными характеристиками за счет стабилизации выходных характеристик и уменьшения объема токсичных газов, выделяющихся в техпроцессе, без существенного увеличения температуры газов и понижения удельной газопроизводительности, а также без дополнительных затрат по сравнению с существующими составами.

Поставленная задача решается предлагаемой рецептурой газогенерирующего состава, которая содержит нитрат калия, новолачную фенолформальдегидную смолу, основной карбонат магния, аммофос и хлористый калий, при следующем соотношении компонентов, мас.%:

Нитрат калия - 50,0-60,0

Новолачная фенолформальдегидная смола - 19,0-24,0

Основной карбонат магния - 7,0-15,0

Аммофос - 2,0-8,0

Калий хлористый - 3,0-12,0

Нитрат калия в заявляемой рецептуре, так же как и в прототипе, является веществом, разлагающимся в процессе газификации на азот, кислород и гидроокись калия.

Новолачная фенолформальдегидная смола является связующим и используется в качестве добавки для обеспечения механических свойств газогенерируюшего состава при его изготовлении (как и в прототипе), при этом для удобства ее применяют в порошкообразном виде.

Основной карбонат магния в заявляемой рецептуре аналогично прототипу, благодаря своей развитой поверхности, является структурообразующим элементом, который способствует сохранению структуры в процессе термообработки при достижении температуры каплепадения связующего, и выполняет роль компонента, поглощающего тепло.

Аммофос в результате химических реакций выделяет газообразные вещества, и, кроме того, он является активным теплопоглотителем, поглощая при плавлении до 310 кДж/кг.

Хлористый калий в этом составе, как и в составе по патенту РФ 2105750, является инертным теплопоглотителем. Оказывая совместно с аммофосом однонаправленное воздействие на процессы теплообмена, он, как показано экспериментально, существенно влияет на скорость газообразования. Необходимость введения хлористого калия обусловлена тем, что для конструкций, имеющих малые значения газодинамических сопротивлений, требуемое время срабатывания обеспечивается только при значительном увеличении скорости газообразования.

Т. к. аммофос наряду с основным карбонатом магния и частично с хлористым калием является активным теплопоглотителем и к тому же он разлагается с образованием газообразных веществ, предлагаемый состав генерирует газы с температурой и газопроизводительностью не хуже, чем у прототипа.

В процессе приготовления предлагаемой рецептуры практически не выделяется аммиак при смешении компонентов и формовании состава и существенно меньше его выделяется при отверждении заформованных зарядов (источников холодного газа) при температуре полимеризации. В результате содержание аммиака в выбросах снизилось с 300 мг/м3 до 60 мг/м3. Испытания изделий с зарядами из заявляемого состава показали, что время срабатывания после 8 месяцев хранения в разгерметизированном состоянии практически не меняется.

Отверждение заявляемого состава в генераторе происходит с образованием щелевого зазора между корпусом генератора и наружным диаметром заформованного моноблока. Это позволяет существенно снизить уровень внутрикамерного давления. Образующийся при отверждении моноблок характеризуется наличием пор, через которые проходит существенное количество генерируемого газа, нагревая омываемые слои состава и остывая при этом. Конденсированные продукты разложения удерживаются телом заряда и фильтром, а газ отдает свое тепло, проходя через тело заряда и фильтр. Экспериментально в этих условиях на выходе из газогенератора при горении заряда заявляемого состава получена температура газа не выше 140oС при температуре окружающей среды от минус 50 до плюс 50oС. Удельная газопроизводительность составила от 372 до 405 нл/кг.

Рецептура с указанными пределами содержания компонентов является оптимальной. При использовании данного состава в газогенераторе удается получить газ с температурой и газопроизводительностью на уровне прототипа, а существенных изменений в значениях основных параметров при длительном хранении газогенерирующего заряда как вне корпуса, так и в корпусе газогенератора после отверждения, в том числе и в негерметичном состоянии, приводящих к неработоспособности изделий, не отмечалось. Таким образом, поставленная задача изобретения предлагаемой рецептурой решается.

Увеличение содержания нитрата калия выше 60% за счет уменьшения содержания аммофоса, новолачной фенолформальдегидной смолы и основного карбоната магния ведет к повышению температуры образующихся газов, а уменьшение его количества ниже 50% приводит к ухудшению стабильности газификации при горении.

Снижение содержания фенолформальдегидной смолы ниже 19% повышает температуру газификации и ухудшает механические свойства состава (снижается прочность на сжатие), а увеличение содержания связующего свыше 24% снижает газопроизводительность и увеличивает время срабатывания заряда.

Изменение процентного содержания аммофоса влияет на температуру химического превращения и удельную газопроизводительность; увеличение его содержания выше 8% за счет уменьшения нитрата калия может привести к снижению скорости газификации состава вплоть до ее прекращения, а уменьшение его количества ниже 2% - к повышению температуры продуктов разложения и к резкому увеличению скорости горения, вплоть до взрывного протекания процесса.

Увеличение содержания основного карбоната магния выше 15% за счет нитрата калия приводит к ухудшению технологических характеристик массы (увеличивается ее вязкость) и снижению скорости газификации заряда. Уменьшение его ниже 7% ухудшает структуру заряда и может привести к растрескиванию моноблока в процессе термообработки.

Изменение содержания хлористого калия влияет как на температуру, так и на скорость газообразования. Увеличение содержания хлористого калия свыше 12% ведет к росту температуры газов и резкому увеличению скорости газообразования. Уменьшение содержания хлористого калия ниже 3% приводит к снижению температуры газов и к существенному уменьшению скорости газообразования. Отмеченный эффект увеличения скорости газообразования был установлен и использован при изготовлении и испытаниях изделий с высотой, уменьшенной от 60 до 40 мм, из-за чего значительно понизилось газодинамическое сопротивление конструкции.

Предлагаемый газогенерирующий состав характеризуется высокими потребительскими свойствами, что делает его привлекательным для применения в составе гражданской продукции вплоть до бытового применения. Газогенераторы с этим составом пожаровзрывобезопасны при нагревании до 150oС и при падении с высоты 12 метров, сохраняют работоспособность после падения с высоты 1,5 метров, при ударах не взрываются и не детонируют при воздействии детонационного импульса.

Заявляемый состав приготавливается известными и широко применяемыми в технике способами: перечисленные порошкообразные компоненты перемешиваются в смесителе типа "Бекен" или "Пьяная бочка", смесь порошков формуется в заранее подготовленный корпус и любым способом уплотняется до необходимой плотности. После формования состав в корпусе подвергается термообработке, предусмотренной для используемой марки фенолформальдегидной смолы (130-150oС), с последующим охлаждением.

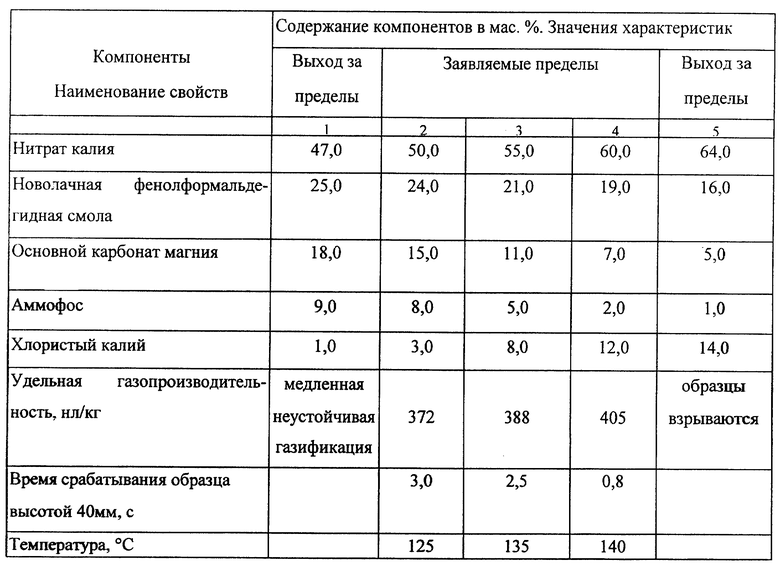

В таблице приведены характеристики свойств составов с различным процентным содержанием компонентов газогенерирующей композиции. Из этой таблицы видно, что композиции 2, 3, 4 имеют наилучшие показатели для применения состава в газогенераторах, а именно:

- удельная газопроизводительность не менее 372 нл/кг;

- температура газов на выходе не более 140oС.

Параметры в таблице приведены для температуры окружающей среды 20oС, и они обеспечивают надежное функционирование газогенератора в диапазоне температур от минус 50 до плюс 50oС.

Сопоставительный анализ заявляемого газогенерирующего состава с прототипом показал, что он имеет с ним ряд одинаковых компонентов: нитрат калия, новолачную фенолформальдегидную смолу, основной карбонат магния, но отличается от него тем, что в него вместо аммония щавелевокислого одноводного введены аммофос и хлористый калий и изменено процентное содержание компонентов, то есть предложение обладает новизной.

Анализ уровня техники показал, что в технике известно использование компонентов, входящих в заявляемый состав, в газогенерирующих составах (см. перечисленные выше патенты и заявки).

Известно использование калийсодержащих неорганических окислителей в твердо-топливных композициях, при сжигании которых образуются газоаэрозольные составы (см. , напр. , п. РФ 2105750, 2116095, з. РФ 20001011221, статью "Определение длины струи газоаэрозольной смеси, выходящей из генераторов установок объемного тушения", журнал "Взрывобезопасность", 2, 1995 г., с. 7). Однако газоаэрозольная струя имеет достаточно высокую температуру (порядка 1500oС), что сужает область применения этих композиций.

Аммофос до недавнего времени применялся в качестве минерального удобрения и в качестве компонента огнетушащих порошков. В качестве компонента, входящего в состав многих огнетушащих порошков, он является основным огнегасящим веществом, создающим все основные факторы, определяющие процесс пожаротушения, и участвующим в реакциях гомогенного и гетерогенного ингибирования, в организации эффекта огнепреграждения (энергоотвод химической энергии из реакционной зоны и мгновенная и одновременная по всему объему порошкового облака тепловая "гибель" активных центров пламени), в образовании на тлеющей поверхности вязкой пленки, затрудняющей доступ кислорода воздуха в зону реакции, и в создании охлаждающего процесса. При этом процессы, связанные с теплоотводом, не играют определяющей роли среди прочих факторов, т.к. частицы огнетушащего порошка:

а) находятся внутри порошкового облака, где они экранированы соседними частицами;

б) в зоне нагрева находятся в течение короткого времени из-за быстрой седиментации.

В качестве компонента газогенерирующих составов аммофос применяется сравнительно недавно (см. з. 20001011221). Аммофос как компонент газогенерирующего состава находится в совершенно иных условиях, чем в огнегасящем порошке, а именно из-за связанного состояния процесс его взаимодействия с горячим протекающим газом с поглощением тепла происходит во все время течения газа или до полного разложения аммофоса, что в нашем конкретном случае соответствует окончанию процесса газификации. Таким образом, в газогенерирующем составе аммофос наиболее полно проявляет свойство теплопоглощающего вещества по сравнению с огнетушащими порошками.

Хлористый калий известен в качестве минерального удобрения, сырья для получения едкого кали и компонента газогенерирующих составов (п. РФ 2105750).

Сравнение заявляемого состава не только с прототипом показало, что в технике отсутствует рецептура с предложенным сочетанием компонентов. Но именно такое сочетание позволяет достичь вышеуказанный результат для определенного класса газогенераторов (ИХГ) - создать газогенерирующий состав с улучшенными характеристиками за счет стабилизации выходных характеристик и уменьшения объема токсичных газов, выделяющихся в техпроцессе, без существенного увеличения температуры образующихся газов и без уменьшения удельной газопроизводительности и расширить тем самым номенклатуру продукции.

Предлагаемое техническое решение не вытекает из существующего уровня техники и не является очевидным для специалистов, что дает основание считать данное техническое решение обладающим изобретательским уровнем.

Заявляемая рецептура газогенерирующего состава не вызывает затруднений при ее изготовлении. Используемые в ней компоненты изготавливаются промышленностью. Приготовление массы и ее формование производится известным в технике способом и на известном оборудовании. Необходимость же в газогенерирующих составах и изделиях на их основе не вызывает сомнений. Таким образом, предложение обладает и критерием промышленной применимости.

Предлагаемая рецептура газогенерируюшего состава прошла опытную отработку и внедрена в производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 2000 |

|

RU2174972C2 |

| ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 2008 |

|

RU2372125C1 |

| ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 2004 |

|

RU2259987C1 |

| ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 1998 |

|

RU2151135C1 |

| Газогенерирующий состав | 2022 |

|

RU2783607C1 |

| ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 2011 |

|

RU2456260C1 |

| ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 2009 |

|

RU2388737C1 |

| АЭРОЗОЛЬНЫЙ БЕСПЛАМЕННЫЙ ОГНЕТУШАЩИЙ СОСТАВ | 2001 |

|

RU2222364C2 |

| Устройство приготовления раствора газогенерирующей добавки | 2024 |

|

RU2840858C1 |

| ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 1996 |

|

RU2105750C1 |

Изобретение относится к рецептурам газогенерирующих составов, используемых для вытеснения жидких и порошкообразных веществ, для создания давления и т.д. Состав содержит, мас.%: нитрат калия 50,0-60,0; новолачная фенолформальдегидная смола 19,0-24,0; основной карбонат магния 7,0-15,0; аммофос 2,0-8,0; калий хлористый 3,0-12,0. Состав имеет улучшенные эксплуатационные характеристики за счет снижения температуры образующихся газов и повышения удельной газопроизводительности. 1 табл.

Газогенерирующий состав, включающий в себя нитрат калия, новолачную фенолформальдегидную смолу, основной карбонат магния, отличающийся тем, что в него введены аммофос и хлористый калий, при следующем соотношении компонентов, мас.%:

Нитрат калия - 50,0-60,0

Новолачная фенолформальдегидная смола - 19,0-24,0

Основной карбонат магния - 7,0-15,0

Аммофос - 2,0-8,0

Калий хлористый - 3,0-12,0

| Экономайзер | 0 |

|

SU94A1 |

| АЭРОЗОЛЕОБРАЗУЮЩИЙ ОГНЕТУШАЩИЙ СОСТАВ | 1995 |

|

RU2089250C1 |

| СОСТАВ ДЛЯ ТУШЕНИЯ ПОЖАРА | 1992 |

|

RU2005517C1 |

| Газогенерирующий состав для вытеснения огнетушащих средств | 1985 |

|

SU1445739A1 |

| СОСТАВ ДЛЯ ТУШЕНИЯ ПОЖАРОВ | 1996 |

|

RU2095104C1 |

| ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 1996 |

|

RU2105750C1 |

| US 3647393 А, 07.03.1973 | |||

| Технология фосфорных и комплексных удобрений./Под ред | |||

| С.Д | |||

| Эвенчика | |||

| - М.: Химия, 1987, с | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

Авторы

Даты

2002-10-27—Публикация

2000-04-28—Подача