Изобретение касается способа определения мест присоединения средств крепления в соединениях железнодорожных конструкций, в частности для подвесных дорог на магнитной подвеске, и устройства для его осуществления в соответствии с ограничительными частями пунктов 1 и 6 формулы изобретения.

Железнодорожные перегоны присоединенной к рельсам транспортной системы, в частности для подвесных дорог на магнитной подвеске, имеют большое количество функциональных компонентов, как, например, детали оснащения для поддерживания, направления и передвижения единицы подвижного состава и устройства для передачи информации и энергообмена между единицей подвижного состава и железнодорожным перегоном. Эти компоненты должны находиться в определенном положении относительно друг друга и относительно сравнительно быстро движущейся единицы подвижного состава.

Из уровня техники известны различные решения, отвечающие требованию точного определения положения мест установки деталей оснащения и функциональных компонентов на несущих элементах железнодорожных перегонов для присоединенной к пути транспортной системы.

Так, известен способ определения координат мест присоединения средств крепления к несущей железнодорожной конструкции, в частности для подвесных дорог на магнитной подушке, включающий определение координат мест присоединения средств крепления при изготовлении несущей конструкции, с помощью которой осуществляют установку обрабатывающих инструментов (SU патент N 1808037, A3, кл. E 01 B 25/08, опубл. 1993).

Из указанного источника информации известно устройство для подготовки к установке средств крепления рабочих элементов на несущую железнодорожную конструкцию, в частности для подвесных дорог на магнитной подвеске, содержащее обрабатывающий узел, выполненный с возможностью перемещения вдоль несущей железнодорожной конструкции и позиционирования в процессе подготовки к установке средств крепления.

Технический результат, на достижение которого направлено изобретение, заключается в том, что для установки средств крепления в несущую конструкцию не требуется определенное последующим местом монтажа позиционирование несущей конструкции. Кроме того, вследствие предусмотренного в соответствии с изобретением соединения несущей конструкции и обрабатывающих средств имеется возможность осуществления обработки несущей конструкции непосредственно на трассе, при необходимости в цеху, к которому можно предъявлять невысокие требования с точки зрения необходимой инфраструктуры. Так, например, фундаментам, на которых устанавливается несущая конструкция, хотя и подходит несущая, но не регулирующая функция. Вызванному собственным весом обрабатывающего узла деформированию несущей конструкции можно противодействовать простым способом с помощью подпирания нижнего пояска ненагруженной несущей конструкции.

При целесообразном осуществлении способа при изготовлении несущей конструкции железнодорожного перегона на несущей конструкции определяются базовые точки так, что с помощью измерения расстояния и наклона можно осуществлять определение соответствующего фактического положения несущей конструкции для последующих процессов обработки и при необходимости монтажа. Таким образом, результаты измерения несущей конструкции после ее изготовления могут использоваться в качестве базы для расчета параметров обработки.

При использовании обрабатывающих узлов, которые имеют подвижную относительно основного остова обрабатывающую головку, целесообразно определять разностное положение основного остова относительно теоретически определенного места соединения и переводить обрабатывающую головку относительно основного остова в положение обработки. При таком осуществлении способа можно отказаться от точного позиционирования сравнительно массивного по сравнению с обрабатывающей головкой основного остова в местах обработки. Более того, достаточно позиционировать основной остов вблизи места обработки, чтобы затем переводить обрабатывающую головку путем перемещения по основному остову в точное положение обработки.

При этом целесообразно устанавливать на основном остове обрабатывающего узла базовые поверхности, так что с помощью измерения расстояния и наклона относительно базовых поверхностей можно осуществлять определение соответствующего фактического положения основного остова для соответствующего процесса обработки.

Чтобы обеспечить возможность эффективной обработки нескольких находящихся на несущей конструкции мест соединения, обрабатывающий узел может перемещаться по несущей конструкции железнодорожного перегона и для установки средств крепления скрепляться с несущей конструкцией.

Если обрабатывающий узел при его перемещении с помощью соединительных элементов находится в зацеплении с обрабатываемой несущей конструкцией, то обрабатывающий узел может удерживаться по всему пути перемещения в заранее позиционированном положении.

При этом целесообразным образом на верхней стороне несущей конструкции в продольном направлении выполнены опорные поверхности, по которым могут перемещаться соединенные с обрабатывающим узлом и направляющие его ролики.

Альтернативно этому, как и в комбинации с описанным выше вариантом выполнения, на боковых поверхностях несущей конструкции могут быть предусмотрены направляющие, по которым могут перемещаться соединенные с обрабатывающим узлом ролики.

В другом предпочтительном варианте выполнения изобретения несущая конструкция железнодорожного перегона и/или обрабатывающий узел имеет зажимные устройства, которые после выполненного позиционирования обрабатывающего узла обеспечивают геометрическое замыкание между несущей конструкцией и обрабатывающим узлом в направлении обработки. Благодаря этому можно использовать саму обрабатываемую несущую конструкцию в качестве контропоры при ее обработке.

Если обрабатывающий узел выполнен с возможностью передвижения в отсоединенном от несущей конструкции положении, получается преимущество, заключающееся в том, что можно обрабатывать эффективным образом несколько несущих конструкций с помощью только одного обрабатывающего узла.

Кроме того, предпочтительно предусматривать на удлинении несущей конструкции место стоянки для базирования обрабатывающего узла, который целесообразным образом выполнен передвижным.

В другом варианте выполнения изобретения с обрабатывающим узлом сопряжен узел определения местоположения и измерения, перемещение которого осуществляется по проходящему вдоль несущей конструкции профильному телу. Если узел определения местоположения и измерения подводится после обрабатывающего узла, то можно поддерживать погрешность при определении положения мест обработки на очень низком уровне, т.е. в пределах 0,1 мм.

Для упрощения процессов передвижения с целью позиционирования обрабатывающих головок обрабатывающий узел имеет предпочтительно основной остов и перемещаемую относительно основного остова, оснащенную инструментами обрабатывающую головку.

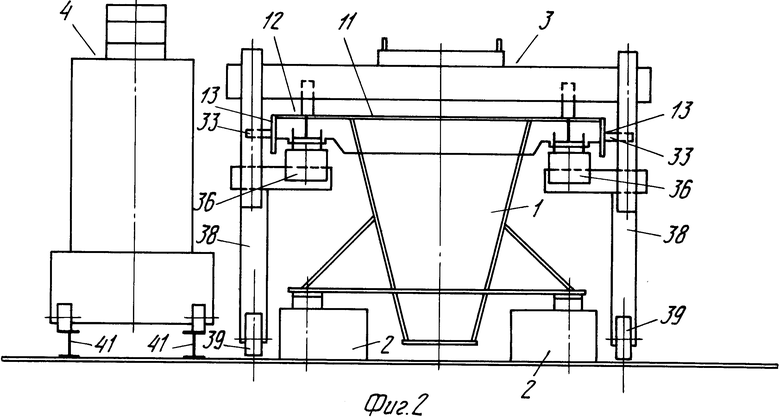

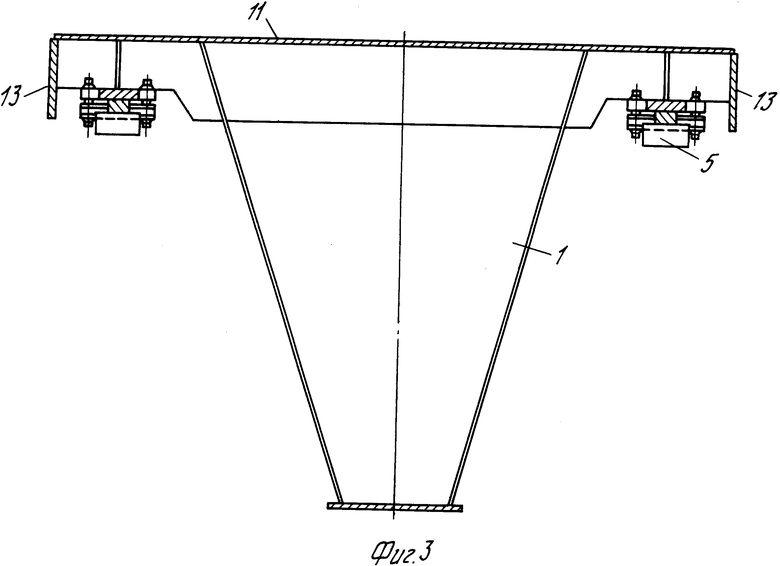

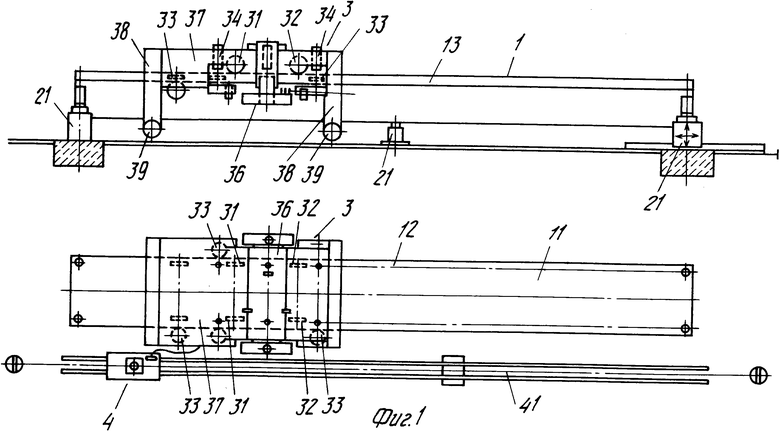

На фиг. 1 показан вид сбоку и сверху обрабатывающего узла на несущей конструкции железнодорожного перегона; на фиг. 2 вид спереди в соответствии с фиг. 1; на фиг. 3 поперечный разрез несущей конструкции с закрепленными на ней пакетами статора.

Представленный на фиг. 2 в виде поперечного сечения несущий элемент 1 железнодорожного перегона закрывается сверху накладкой 11 с плоскостями скольжения 12 (фиг. 1). Сбоку на несущем элементе 1 железнодорожного перегона соответственно предусмотрена боковая направляющая 13.

Несущий элемент 1 железнодорожного перегона находится в стадии подготовки установки средств крепления, как, например, выполнение отверстий или зенкованных поверхностей в устройстве базирования 2 несущего элемента, которое состоит из нескольких распределенных по длине несущего элемента 1 железнодорожного перегона деталей 21 для базирования несущего элемента. Расстояния между деталями 21 для базирования несущего элемента целесообразным образом выбраны так, что собственный вес обрабатывающего узла воспринимается независимо от его соответствующего позиционирования.

На несущем элементе 1 железнодорожного перегона установлен обрабатывающий узел 3, который с помощью приводных роликов 31, следящих роликов 32 и направляющих роликов 33 может перемещаться на несущем элементе 1 железнодорожного перегона. При этом приводные ролики 31 и следящие ролики 32 перемещаются по плоскостям скольжения 12 накладки 11. Боковое направление обрабатывающего узла 3 обеспечивается благодаря тому, что направляющие ролики 33 удерживаются с помощью зажимного устройства в постоянном контакте с боковыми направляющими 13. Благодаря точному позиционированию боковых направляющих 13, отсутствует необходимость в перемещении обрабатывающего узла 3 поперек несущей конструкции.

Обрабатывающий узел 3 имеет, кроме того, гидравлические цилиндры 34. При приведении в действие этих гидравлических цилиндров 34 с целью позиционирования обрабатывающего узла 3 на стадии подготовки введения средств крепления в несущий элемент 1 железнодорожного перегона обрабатывающий узел 3 прижимается в направлении обработки с геометрическим замыканием к несущему элементу 1 железнодорожного перегона. Благодаря этому можно непосредственным путем передавать на несущий элемент 1 железнодорожного перегона необходимые для введения средств крепления значительные усилия. Кроме того, при такой обработке не нужно учитывать внешние, воздействующие на несущий элемент 1 железнодорожного перегона воздействия.

На обрабатывающем узле 3 относительно основного остова 37 может перемещаться оснащенная инструментами 35 обрабатывающая головка 36, так что требования, предъявляемые к точности позиционирования всего обрабатывающего узла, могут поддерживаться на низком уровне.

Кроме того, обрабатывающий узел 3 имеет раздвижные опоры 38, на нижних концах которых предусмотрены ролики 39. Для отсоединения от обрабатывающего узла 3 и несущей конструкции 1 железнодорожного перегона опоры 38 выдвигаются, с помощью чего образуется передвигаемый обрабатывающий узел 3, который пригоден для обработки находящихся в различных местах несущих элементов 1 железнодорожного перегона.

Параллельно несущему элементу 1 железнодорожного перегона проходит профильное тело 41, на котором расположен, с возможностью перемещения, узел определения местоположения и измерения 4. Узел определения местоположения и измерения 4 имеет модуль для измерения расстояния и наклона, микропроцессор для обработки данных и устройство для передачи данных между блоком определения местоположения и измерения 4 и обрабатывающим блоком 3.

Для введения средств крепления определяется фактическое положение находящегося в устройстве базирования 2 несущего элемента 1 железнодорожного перегона. Для этого с помощью узла определения местоположения и измерения 4 измеряется расстояние и наклон относительно расположенных на несущем элементе 1 железнодорожного перегона дисков для определения местоположения. С помощью преобразования координат микропроцессор узла определения местоположения и измерения 4 рассчитывает заданное положение деталей оснащения, в данном случае пакетов 5 статора (фиг. 3), и передает соответствующие данные в вычислительное устройство обрабатывающего блока 3. После этого обрабатывающий блок 3 перемещается к первому обрабатываемому месту соединения пакета статора 5. Перемещение обрабатывающего блока 3 и тем самым изменение его координат в пространстве регистрируется узлом определения местоположения и измерения 4 путем измерения расстояния и наклона относительно находящихся на обрабатывающем блоке 3 дисков для определения местоположения в его микропроцессоре и передается в вычислительное устройство обрабатывающего узла 3. После понижения ниже определенной величины выбираемого максимально допустимого удаления обрабатывающего узла 3 от обрабатываемого места соединения на несущем элементе 1 железнодорожного перегона обрабатывающий блок 3 останавливается и скрепляется с несущим элементом 1 железнодорожного перегона. После этого, исходя из определенного в вычислительном устройстве обрабатывающего блока 3 разностного положения обрабатывающих головок 36 относительно мест соединения, осуществляется перемещение и позиционирование обрабатывающих головок 36 в местах соединения, после чего начинается процесс обработки.

Затем со ссылкой на определенное с помощью узла определения местоположения и измерения 4 положения обрабатывающего узла 3 юстируются обрабатывающие головки 36 и начинается процесс обработки с помощью накопленных параметров.

Если обработка несущего элемента 1 железнодорожного перегона завершена, осуществляется отделение обрабатывающего узла 3 от несущего элемента 1 железнодорожного перегона благодаря тому, что выдвигаются опоры 38 обрабатывающего узла 3. Обрабатывающий узел 3 покидает зону обработанного несущего элемента 1 железнодорожного перегона и находится в распоряжении для обработки другого несущего элемента 1 железнодорожного перегона.

Использование: изобретение относится к способам и устройствам для определения координат мест присоединения средств крепления к несущей железнодорожной конструкции. Сущность изобретения: способ включает определение координат мест присоединения креплений, установку обрабатывающего инструмента 36. При этом сначала определяют фактическое положение несущей конструкции, сравнивают положение с положением изготовленной несущей конструкции, определяют разностное значение и определяют координаты мест присоединения креплений. Устройство для осуществления способа имеет обрабатывающий узел 3, перемещаемый вдоль несущей железнодорожной конструкции, на которой расположены соединительные элементы. 2 с. и8 з.п.ф-лы, 3 ил.

| SU, патент N 1808037, А3, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

Авторы

Даты

1998-02-27—Публикация

1995-08-04—Подача