Изобретение относится к очистке газов, отходящих при наливе битума, и может быть использовано на предприятиях нефтеперерабатывающей и нефтехимической промышленности.

Известен способ и устройство для очистки отходящих газов, загрязненных фенолом, формальдегидом продуктами их конденсации [1], путем орошения газов промывной жидкостью, обогащенной микроорганизмами. Жидкость собирают в отдельную емкость, где активируют микроорганизмы, а газ, увлажненный промывной жидкостью, пропускают через электрическое поле высокой напряженности электростатического сепаратора.

Недостатком этого способа является необходимость в дополнительных емкостях для сбора промывной жидкости и во времени, нужном для разложения примесей микроорганизмами и дальнейшей из социальной активизации. Кроме того, данный способ требует большого расхода электричества и электрического поля высокой напряженности.

Наиболее близким по технической сущности является способ очистки газов от органических веществ [2] путем пропускания их через биофильтр, представляющий собой слой активированного угля, на поверхности которого иммобилизованы штаммы бактерий.

Недостатком этого способа является низкий объем контакта загрязненного газа с сорбентом и необходимость рециркуляции части газа для достижения высокой степени очистки.

Предлагаемый способ и устройство для его осуществления позволяют достичь высокой степени очистки при высокой пропускной способности газа.

Очистку отходящих газов при наливе битума осуществляют путем пропускания их через углеводородную фракцию, выкипающую в пределах 220-350oC, а затем через биофильтр с закрепленными микроорганизмами, орошаемыми водным раствором питательных солей с pH 6,5-8,5 и концентрацией азота аммонийного 5-15 мг/л, фосфора - 0,1-1,0 мг/л при температуре 15-35oC, со скоростью 0,5-1,2 м/с, причем питательная жидкость циркулирует снизу биофильтра наверх с подпиткой оборотной воды в количестве, обеспечивающем заданный уровень в биофильтре 0,5-0,7 м. Высокую степень очистки отходящих газов при наливе битума достигают путем использования активных штаммов микроорганизмов родов: Arthrobacter, Mycobacterium, Pseudomonas, нитчатых железо- и серобактерий в соотношении: 0,7:0,15:0,1:0,05.

Отличительными признаками способа являются: очистка газа в две ступени и условия очистки.

На первой ступени при контактировании отходящего газа с углеводородной фракцией происходит абсорбция гидрофобных паров тяжелых смолистых и конденсированных ароматических соединений.

На второй стадии газ, содержащий такие примеси, как углеводороды C1-C10, ароматические углеводороды, сероводород и оксиды азота, серы и углерода, очищается микробиологическим способом.

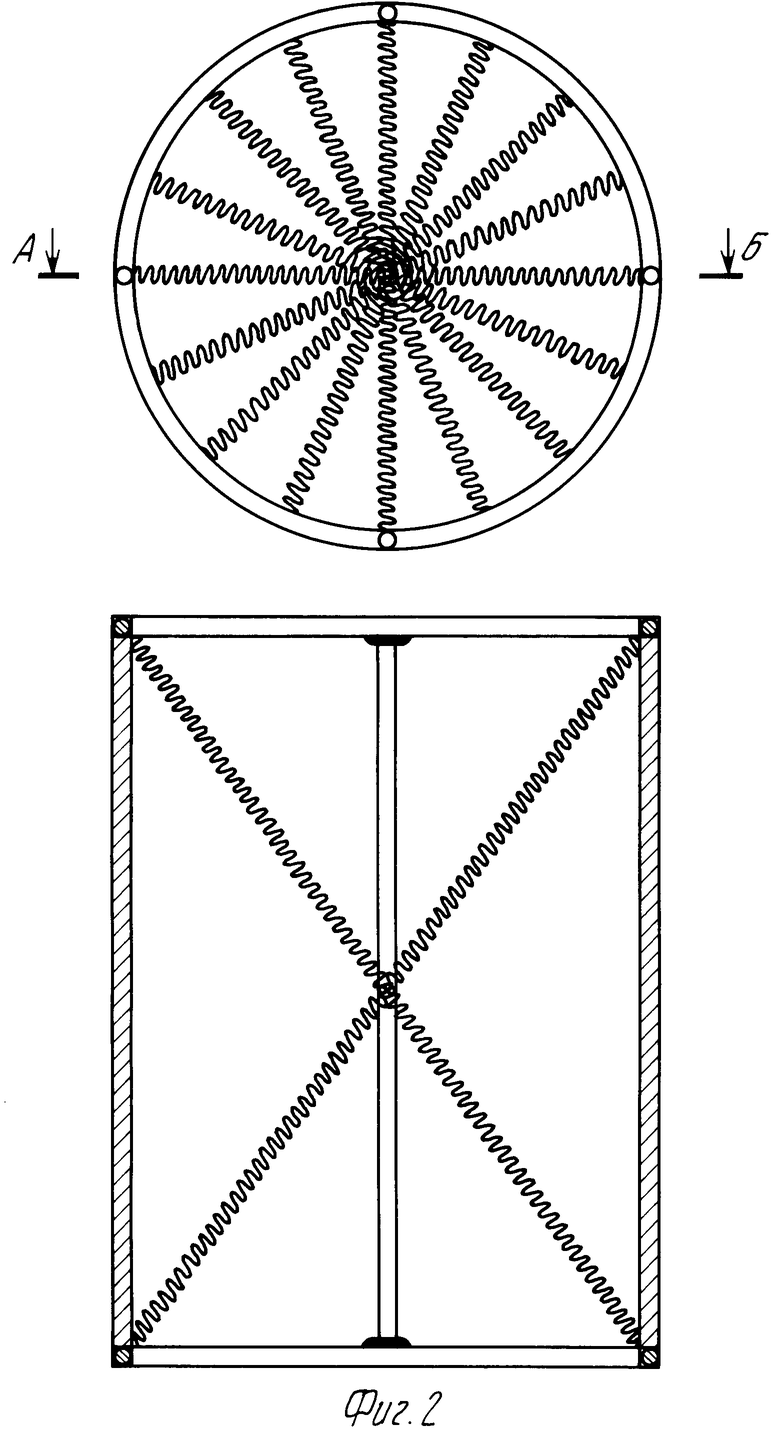

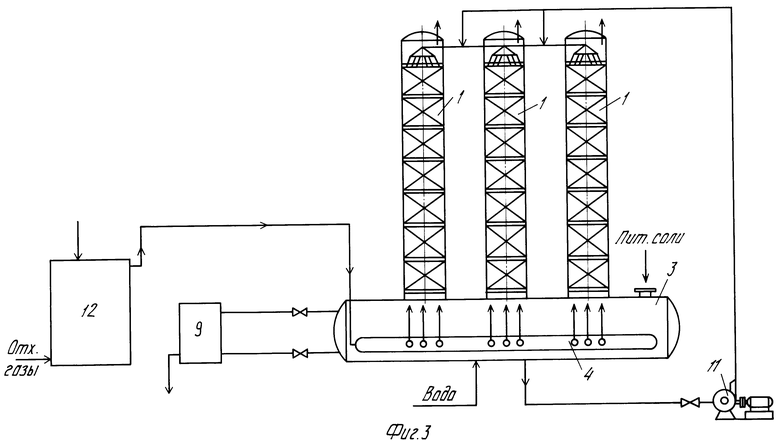

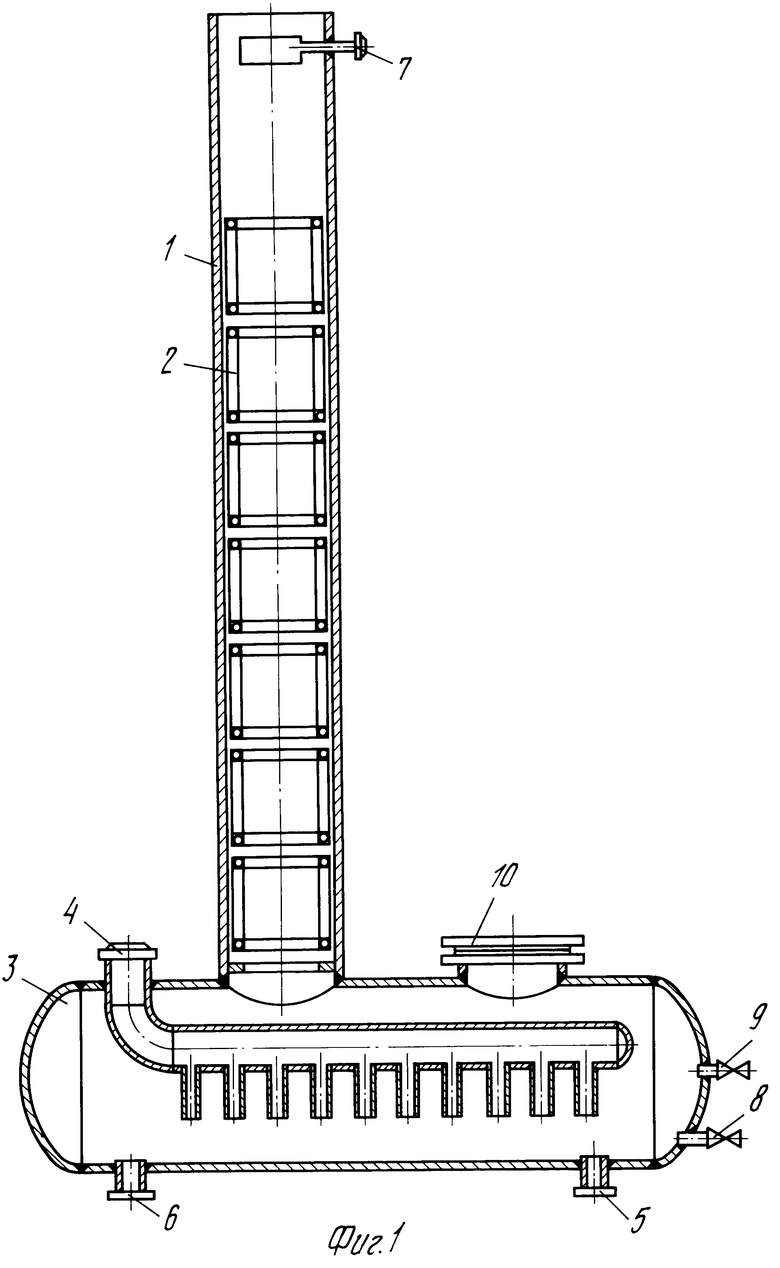

Основная очистка газов от примесей происходит в вертикальном биофильтре, представляющем сбой цилиндрический аппарат 1, заполненный проволочными секциями 2 высотой 1 м, диаметром меньшим диаметра абсорбера на 4-6 мм, обтянутыми волокнистой насадкой для закрепления микроорганизмов, имеющей поверхность 5000-10000 м2/м3 биофильтра. Объем биофильтра должен обеспечивать время контакта газа с микроорганизмами 1-2 мин. В зависимости от количества очищаемого газа таких биофильтров может быть несколько. Все они жестко соединены с горизонтальной емкостью 3 (см. фиг. 1), снабженной коллектором 4, представляющий собой перфорированную трубу, через которую подается газ. Коллектор расположен в емкости на расстоянии 0,3 м от ее дна. С помощью гидрозатвора 9 в емкости поддерживается уровень питательной жидкости 0,5-0,7 м. Емкость снабжена трубопроводами, обеспечивающими перекачку питательного раствора снизу емкости на верх биофильтра 5, подпитку оборотной воды 6, подачу питательных элементов 7 и полный слив жидкости из системы 8.

Отличительными признаками устройства является заполнение биофильтра проволочными секциями с насадкой для закрепления микроорганизмов и устройство биофильтра.

Для достижения высокой поверхности насадки последняя закреплена на проволочной секции так, как показано на фиг. 2.

Способ осуществляется следующим образом.

Газы, отходящие при наливе битума, поступают снизу в емкость 12 (см. фиг. 3) диаметром 2400 мм, высотой 8200 мм, заполненную слоем металлической стружки из нержавеющей стали, высотой 800 мм и орошаются сверху углеводородной фракцией, которая выкипает в пределах 220-350oC. Затем газ поступает в низ горизонтальной емкости 3 через перфорированную трубу 4, которая расположена на 0,3 м от дна емкости 3, где находится питательная жидкость с высотой столба 0,5-0,7 м. Высота столба питательной жидкости поддерживается на заданном уровне с помощью гидрозатвора 9.

После прохождения питательной жидкости газ со скоростью 0,5-1,2 м/с поступает в биофильтр 1, заполненный микроорганизмами, орошаемыми раствором питательных элементов с pH 6,5-8,5 и концентрацией по NH

Очищенный газ из биофильтра поступает в атмосферу. Степень очистки газа определяем по формуле:

S=(a-b)•100/a,

где

a - количество примесей в газе до очистки, г/м3;

b - количество примесей в газе после очистки, г/м3;

Количество примесей в газе определяли следующими методами:

сумму углеводородов C1-C10 и ароматических углеводородов на газовом хроматографе "3700" с детектором ПИД на колонках, диаметром 2 мм, длиной 1 м с насадкой E-301 на кварце и длиной 2 м с насадкой TCEP на витохроме соответственно;

оксиды азота, серы и углерода - с помощью прибора "Testoterm";

сероводород - фотокалориметром.

Очистка газа иллюстрируется следующими примерами:

Пример 1. Газ, отходящий при наливе битума, содержит загрязнения, мг/м3:

Смолы - 2716

C1-C10 - 318

Сумма ароматических углеводородов - 8,2

Оксиды азота - 100

Оксиды серы - 220

Оксиды углерода - 340

Сероводород - 28

поступает в емкость 12 с углеводородной фракцией, выкипающей в пределах 220-350oC, где очищается от смолистых веществ и конденсированных ароматических углеводородов.

Затем газ с температурой 250oC поступает через перфорированную трубу в низ горизонтальной емкости 3, заполненной слоем питательной жидкости высотой 0,6 м, со скоростью 1,0 м/с, pH питательной жидкости составляет 7,5. Концентрация питательных элементов в растворе поддерживается на уровне: по иону NH

Очищенный газ после биофильтра выходит в атмосферу. В месте выхода газа в атмосферу его отбирают на анализ. Результаты опыта представлены в таблице.

Пример 2. Очистку газа осуществляют по примеру 1 с той разницей, что температура очищаемого газа составляет 15oC, pH питательного раствора 6,5, время контакта газа с микроорганизмами - 1,0 мин, а концентрация питательных элементов в растворе NH

Результаты опыта представлены в таблице.

Пример 3. Очистку газа осуществляют по примеру 1 с той разницей, что температура очищаемого газа составляет 35oC, pH питательного раствора - 8,5, концентрация питательных элементов в растворе: NH

Результаты опыта представлены в таблице.

Пример 4.

Очистка газа осуществляется по примеру 1 с той разницей, что скорость подачи газа составляет 0,5 м/с.

Результаты опыта представлены в таблице.

Пример 5. Очистка газа осуществляется по примеру 1 с той разницей, что скорость подачи газа составляет 1,2 м/с.

Результаты опыта представлены в таблице.

Пример 6. Очистку газа осуществляют по примеру 1 с той разницей, что высота слоя жидкости в горизонтальной емкости 0,5 м.

Результаты опыта представлены в таблице.

Пример 7. Очистку газа осуществляют по примеру 1 с той разницей, что высота слоя жидкости в горизонтальной емкости 0,7 м.

Результаты опыта представлены в таблице.

Пример 8.Очистку газа осуществляют по примеру 1 с той разницей, что поверхность волокнистой насадки в биофильтре равна 5000 м2/м3, а скорость подачи газа 0,8 м/с.

Результаты опыта представлены в таблице.

Пример 9. Очистку газа осуществляют по примеру 1 с той разницей, что поверхность волокнистой насадки в биофильтре равна 10000 м2/м3, а скорость подачи газа - 1,2 м/с.

Результаты опыта представлены в таблице.

Пример 10 (сравнительный). Очистку газа осуществляют по примеру 1 с той разницей, что скорость подачи газа в абсорбер равна 0,4 м/с.

Результаты опыта представлены в таблице.

Пример 11 (сравнительный). Очистку газа осуществляют по примеру 1 с той разницей, что скорость подачи газа в абсорбер равна 1,4 м/с.

Результаты опыта представлены в таблице.

Пример 12 (сравнительный). Очистку газа осуществляют по примеру 1 с той разницей, что поверхность волокнистой насадки в абсорбере равна 4000 м2/м3 биофильтра.

Результаты опыта представлены в таблице.

Пример 13 (по прототипу). Для проведения этого опыта был использован полый вертикальный абсорбер, высотой 2000 мм, диаметром 800 мм с плавающей турбулирующей инертной насадкой с рабочим объемом 0,05 м3. В низ абсорбера подавали газ состава по примеру 1 для дальнейшей очистки со скоростью, соответствующей предлагаемому изобретению и равной 1,0 м/с. С верха абсорбера подавали водную суспензию, содержащую культуру бактерий. В зону взаимодействия газ-жидкость вносили твердофазный адсорбент (активированный уголь), занимающий 15-17% свободного объема. При этом в аппарате поддерживали температуру на уровне 30oC и pH 6,5. Дополнительно в среду культивирования вносили водный раствор питательных слей, необходимых для роста микроорганизмов, в составе, мг/л: NH

Газ, проходя через указанную среду, очищался, при этом 30% отходящего из аппарата рециркулировали.

Очищенный газ анализировали как в предыдущих примерах. Результаты опыта представлены в таблице.

Как видно из представленных примеров 1-9, заявляемые способ и устройство для очистки отходящих газов при наливе битума обеспечивают высокую степень очистки при скорости подачи газа 0,5-1,2 м/с и времени его контакта с микроорганизмами 1-2 мин.

Однако эти результаты возможны лишь при определенных параметрах очистки. Так, при температуре ниже 15oC и выше 35oC бактерии теряют свою активность; при снижении скорости подачи газа ниже заявленных параметров (пример 10), несмотря на увеличение времени контакта, эффективность очистки не возрастает, а при увеличении скорости подачи газа выше 1,2 м/с (пример 11) снижается степень очистки газа. При высоте слоя питательной жидкости в горизонтальной емкости устройства ниже 0,5 м возможен сброс насоса, подающего питательную жидкость на верх абсорбера.

Большое значение для достижения высокой степени очистки газа имеет поверхность волокнистой насадки в абсорбере. При поверхности ниже 5000 м2/м3 абсорбера (пример 12) степень очистки газа резко падает, а при поверхности выше 10000 м2/м3 абсорбера наблюдается увеличение гидростатического сопротивления насадки и необходимо дополнительное оборудование для подачи газа.

Как видно из примера 13 очистка газов, отходящих при наливе битума, по способу-прототипу не позволяет достичь высоких результатов. Такой биофильтр имеет высокое гидростатическое сопротивление и нуждается в применении компрессора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ФОРМАЛЬДЕГИДА | 1995 |

|

RU2151630C1 |

| СПОСОБ ОЧИСТКИ ПИРОГАЗА ОТ ДИОКСИДА УГЛЕРОДА И СЕРОВОДОРОДА | 1992 |

|

RU2019271C1 |

| СПОСОБ ОЧИСТКИ ПИРОГАЗА ОТ ДИОКСИДА УГЛЕРОДА И СЕРОВОДОРОДА | 1992 |

|

RU2065319C1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2120464C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ | 1992 |

|

RU2019265C1 |

| СПОСОБ ОЧИСТКИ ДОННЫХ ОТЛОЖЕНИЙ | 2003 |

|

RU2246451C1 |

| СПОСОБ ОЧИСТКИ ГАЗА ОТ СЕРОВОДОРОДА | 1992 |

|

RU2042403C1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 1997 |

|

RU2140960C1 |

| СПОСОБ БИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 1992 |

|

RU2039013C1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И ЛЕГКИХ МЕРКАПТАНОВ | 1995 |

|

RU2114896C1 |

Использование: для очистки газов, отходящих при наливе битума, на предприятиях нефтеперерабатывающей промышленности. Сущность изобретения: очистку газов, отходящих при наливе битума, осуществляют в два этапа, последовательно пропуская через углеводородную фракцию, выкипающую в пределах 220 - 350oС, а затем через биофильтр с закрепленными микроорганизмами, орошаемый водным раствором питательных солей при 15 - 35oС в течение 1 - 2 мин со скоростью 0,5 - 1,2 м/с. Питательная жидкость циркулирует с низа биофильтра на верх с подпиткой оборотной воды в количестве, обеспечивающем заданный уровень в биофильтре 0,5 - 0,7 м. Очистку проводят на ассоциации активных штаммов микроорганизмов родов: Arthrobacber, Mycobacterium, Pseudomonas нитчатых железо- и серобактерий в соотношении 0,7 : 0,15 : 0,1 : 0,05, которые обеспечивают очистку отходящих газов одновременно от органических веществ и оксидов азота, оксидов серы, оксидов углерода и сероводорода. Биофильтр представляет собой полый аппарат, заполненный проволочными, обтянутыми волокнистой насадкой секциями для закрепления бактерий. Он дополнительно снабжен жестко закрепленной в его нижней части горизонтальной емкостью с коллектором подачи газа в виде перфорированной трубы. Проволочные секции имеют высоту 1 и и диаметр на 4 - 6 м меньше диаметра биофильтра. 2 н.з. и 3 з.п. ф-лы, 3 ил, 1 табл., 13 пр.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛЕБНОГО КВАСА | 2015 |

|

RU2589081C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Chem | |||

| Ing | |||

| Techn., 1984, 56, N 8, 624-626. | |||

Авторы

Даты

1998-03-10—Публикация

1995-01-11—Подача