Изобретение относится к способам окислительной очистки нефти и газоконденсата от сероводорода и меркаптанов и может быть использовано в газонефтедобывающей промышленности для дезодорации нефти и газоконденсата.

В нефтях и газоконденсатах может присутствовать до 0,05% (500 ppm) сероводорода и до 0,5% меркаптанов. Присутствие сероводорода и легких низкокипящих меркаптанов C1-C3 создает дурной запах нефти и газоконденсата. При нарушении герметичности хранилищ сероводород и низкокипящие меркаптаны могут попасть в атмосферу. Предельно допустимая концентрация в жилой зоне составляет: для сероводорода 8 • 10-3 мг/м3, метилмеркаптана 9 • 10-6 мг/м3 и этилмеркаптана 3 • 10-5мг/м3.

В нефтедобывающей промышленности удаление сероводорода из нефти производится на стадиях сепарации и стабилизации, где сероводород, а также метилмеркаптан при повышенной температуре испаряется вместе с попутными газами C1-C4 (Химия нефти и газа. Под ред. д.т.н. Проскурякова В.А. Л.: Химия, 1981, 358 с.).

Попутный газ очищают от сероводорода на газоперерабатывающих заводах (ГПЗ) или сжигают на факеле, что приводит к загрязнению окружающей среды диоксидом серы. При небольших объемах попутного газа создание ГПЗ и транспортировка газа не экономично, требует больших капиталовложений. Не исключается возможность утечки газа и загрязнение воздуха сероводородом.

Для очистки газов от сероводорода широко применяют поглотительные растворы, содержащие этаноламины. При низких температурах сероводород поглощается раствором моноэтаноламина (диэтаноламина), а при нагревании происходит десорбция сероводорода, который затем окисляют до элементарной серы на установках Клауса.

В патенте США N 3205164 (1965 г.) предложено абсорбировать сероводород из газов водным раствором этаноламина в присутствии фталоцианина с вводом воздуха в абсорбционную зону. Применяют 15%-ный водный раствор диэтаноламина. Недостатком способа является то, что очищенный газ разбавляется воздухом и образуется большое количество отработанных водных растворов.

Во французских патентах N 1492797 - опубл. в РЖХ, 1968, 17Л41П и (N 1557618 - опубл. в РЖХ, 1970, 4Л61П) описывается процесс сероводорода в элементную серу в среде многоатомного спирта, содержащего небольшое количество органического основания.

Для удаления из нефтепродуктов сероводорода, легких меркаптанов и кислых соединений проводят защелачивание. При промывке водным раствором гидрооксида натрия или соды нефтяные кислоты, фенолы, сероводороды и легкие меркаптаны образуют водорастворимые соли и уходят с промывной водой.

За рубежом щелочную очистку нефтепродуктов от сероводорода и меркаптанов проводят на установках "Мерокс" (Ситтинг М. Процессы окисления углеводородного сырья. М.: Химия, 1970, 300 с.).

По технической сущности и достигаемому результату наиболее близким к предлагаемому изобретению является способ дезодорирующей сероочистки кислых жидких углеводородных потоков с использованием алконоламминов по пат. США N 4412913, кл. C 10 G, 29/03, 1983 г. (Изобр. в СССР и за рубеж, вып. 60, N 7, 1984. - с.51; РЖХ 14П335П).

По этому патенту жидкий углеводородный поток, предварительно насыщенный воздухом с небольшим избытком кислорода, в режиме противотока контактирует с водным раствором алканоламина. Если углеводород не содержит COS и CS2, то можно использовать моноэтаноламин, однако предпочтительнее использовать диэтаноламин. В процессе очистки часть меркаптанов окисляется до соответствующих дисульфидов, а часть образует с алканоламином меркаптиды, растворимые в водной среде. Водный раствор алканоламина выводится из контактора и затем регенерируется. Очистку углеводорода проводят при 15,5-65,5oC, давлении 0,14-2,1 МПа при соотношении углеводорода: алканоламин = 1:10 (предпочтительно 5). Концентрация алканоламина в водном растворе составляет 5-70%. Для ускорения процесса окисления используют катализаторы - соли металлов VIII группы (предпочтительно фталоцианин кобальта) в количестве 0,01-0,1 г на 100 мл раствора алканоламина в расчете на металл.

Недостатками данного способа являются сложность процесса из-за необходимости регенерации раствора алканоламина и большие расходы дорогостоящих этаноламина и катализатора - фталоцианина кобальта. На 1 т углеводорода расходуется ≈ 200 кг раствора алканоламина, содержащего 0,02-0,2 кг катализатора. Кроме того, этот способ не может быть применен для очистки тяжелых нефтей от меркаптанов и сероводорода из-за образования трудноразделяющихся эмульсий с водным раствором алканоламина.

Задачей изобретения являются упрощение технологии дезодорирующей очистки углеводородного сырья от сероводорода и легких меркаптанов, снижение расхода алканоламина и расширение области применения способа на очистку тяжелых нефтей, образующих с щелочными растворами стойкие эмульсии.

Поставленная задача в предлагаемом способе достигается путем окисления содержащихся в нефти и газоконденсате сероводорода кислородом воздуха в присутствии моноэтаноламина до элементной серы, которая реагирует с легкими меркаптанами с образованием дисульфидов. В нефть или газоконденсат при перемешивании вводят моноэтаноламин в количестве 0,01-0,1 мас.% и воздух в количестве 0,1-0,15 нм3 на 1 моль серы сероводорода и легких меркаптанов C1-C3 и смесь выдерживают при 10-65oC в течение 15-180 мин под давлением 0,2-1,5 МПа.

Для ускорения процесса демеркаптанизации в нефть или газоконденсат дополнительно вводят элементную серу в количестве 0,05-0,2 мас.%.

Для ускорения реакции окисления сероводорода в моноэтаноламин дополнительно вводят фталоцианиновый катализатор, например дисульфофталоцианин или дихлордиоксидисульфофталоцианин кобальта, из расчета 0,05-1,0 г на 1 т нефти или газоконденсата.

Отличительными признаками предлагаемого способа являются проведение технологического процесса в одну стадию и использование не разбавленного водой моноэтаноламина в незначительном количестве 0,01-0,1%. Такое количество моноэтаноламина растворяется в исходном сырье, не требуются сепарация моноэтаноламинного раствора от очищенного сырья и регенерация этого раствора. Присутствие в очищенном сырье примеси моноэтаноламина не снижает его товарного качества, а, наоборот, служит как антикоррозионная добавка.

Указанные отличительные признаки предлагаемого технического решения определяют его новизну и изобретательский уровень в сравнении с известным уровнем техники, так как проведение процесса очистки нефти и газоконденсата от сероводорода и легких меркаптанов в одну стадию в присутствии незначительного (каталитического) количества (менее 0,1%) моноэтаноламина (щелочного агента) в литературе не описано, позволяет упростить технологический процесс - исключить стадию регенерации отработанных этаноламинных (щелочных) растворов. Кроме того, предлагаемый способ может быть использован для очистки тяжелых нефтей, образующих с щелочными растворами стойкие эмульсии.

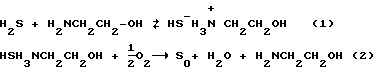

В описанном процессе идут следующие основные реакции:

По реакции 2 моноэтаноламин регенерируется, что позволяет применять его в количестве ниже 1 моль на 1 моль H2S.

Образующаяся по реакции 2 элементная сера вступает в реакцию с меркаптанами, в первую очередь, с легкими меркаптанами C1-C2, с образованием дисульфидов:

2RSH + So _→ RSSR + H2S (3)

Реакция 3 катализируется аминами, т.е. моноэтаноламин катализирует эту реакцию, образующийся сероводород окисляется по реакциям 1 и 2.

Введение в нефть или газоконденсат, кроме моноэтаноламина и воздуха, элементной серы ускоряет реакцию 3, т.е. ускоряется процесс демеркаптанизации. Введение элементной серы просто необходимо в случае отсутствия в исходном сырье сероводорода и элементной серы, так как в этом случае реакции 1, 2, 3 не имеют места и демеркаптанизация идет только по очень медленной реакции прямого окисления меркаптанов кислородом воздуха

2RSH + 1/2O2 _→ RSSR + H2O (4)

Реакции 2 и 4 катализируются металлофталоцианиновыми катализаторами, например дисульфофталоцианином кобальта (ДСФК) и дихлордиоксидисульфофталоцианином кобальта (ДХОСФК).

Необходимое и достаточное количество моноэтаноламина 0,01 - 0,1% установлено на основании экспериментальных данных (см. таблицу). 0,1% моноэтаноламина достаточно для проведения процесса окисления при других оптимальных условиях (температура, давление, время реакции) даже при довольно большой концентрации сероводорода в нефти, что бывает редко (опыты 8, 10 и 13) и нет необходимости в увеличении расхода моноэтаноламина выше 0,1%. С уменьшением количества вводимого моноэтаноламина скорость реакции окисления сероводорода падает. При содержании в нефти или газоконденсате ≈30 ppm сероводорода необходимое количество моноэтаноламина составляет около 100 г на 1 т сырья, т. е. 0,01%. Относительно большой расход моноэтаноламина (3,3 г на 1 г H2S) в этом случае объясняется тем, что часть его расходуется на нейтрализацию присутствующих в нефти и газоконденсате нафтеновых кислот. В случае содержания в нефти или газоконденсате сероводорода и легких меркаптанов C1-C3 ниже 20 ppm просто нет необходимости дезодорации и соответственно внедрения предлагаемого способа очистки.

По реакции 2 для окисления 1 моль или 34 г сероводорода требуется 16 г кислорода или 16:0,2 = 80 г воздуха. Около 30% кислорода воздуха не участвует в реакции окисления, уходит с отработанным воздухом. Необходимый расход воздуха для окисления 34 г H2S составляет 80:0,7 = 114 г или 0,088 м3. Часть кислорода воздуха расходуется на побочные реакции, фактически необходимый расход воздуха составляет не менее 0,1 нм3 на 1 моль H2S. В повышении расхода воздуха более 0,15 нм3 на 1 моль сероводорода нет необходимости.

Реакция окисления сероводорода идет в жидкой фазе (в нефти) с растворенным кислородом. В 1 т нефти или конденсата при давлении 0,2 МПа растворяется 0,15 - 0,2 нм3 воздуха, что достаточно для окисления 1 - 2 моль сероводорода.

При содержании в сырье до 15 моль/т (510 ppm) сероводорода максимально необходимое количество воздуха составляет (0,088 - 0,1)•15 = 1,32 - 1,5 нм3 и для растворения такого количества воздуха требуется давление до 1,5 МПа.

Реакция окисления идет и при неполном растворении всего необходимого количества воздуха в жидкой фазе, если обеспечивается эффективное объемное перемешивание. В этом случае израсходованное количество растворенного кислорода в жидкой фазе компенсируется за счет перехода (растворения) кислорода газовой фазы в жидкости.

Со снижением температуры скорость реакции замедляется. При температуре ниже 10oC для окисления сероводорода требуется более 10 ч, что на практике осуществить нереально. Меркаптаны при низких температурах не окисляются. В повышении температуры выше 50oC нет необходимости, при этом для дезодорации достаточно 15 мин выдержки. Повышение температуры до 60 - 65oC не ускоряет реакцию окисления сероводорода. Однако если нефть нагревают до 60-65oC с другой целью, например для улучшения сепарации от воды, то процесс окисления может быть проведен и при температурах 60 - 65oC.

Выдержка смеси из нефти или газоконденсата с растворенным и эмульгированным воздухом до 3 ч необходима в случае проведения процесса при температурах 10 - 20oC.

Дополнительное введение фталоцианинов, например ДСФК и ДХОСФК, ускоряет реакцию окисления сероводорода и меркаптанов. При введении менее 0,05 г катализатора каталитический эффект не заметен. В введении более 1,0 г катализатора на 1 т сырья нет необходимости, так как при этом достигается достаточно высокая скорость реакции окисления.

Элементную серу вводят при отсутствии ее и сероводорода в исходном сырье для ускорения процесса демекаптанизации. При содержании в исходной нефти или газоконденсате 0,1% меркаптанов для инициирования реакции 3 необходимо вводить около 0,05% элементной серы. По введении более 0,2% серы нет необходимости даже в случае содержания в сырье 0,4 - 0,5% меркаптанов, так как достигается требуемая степень дезодорации.

Для введения 0,05 - 0,2% серы в сырье сначала готовят 1 - 2%-ный концентрированный раствор серы в той же нефти или газоконденсате. В этот же раствор вводят и моноэтаноламин. Полученный концентрированный раствор вводят в основной поток нефти или газоконденсата в количестве 1 - 10%. Такой прием позволяет равномерно распределять серу и моноэтаноламин в потоке нефти или газоконденсата в трубопроводе.

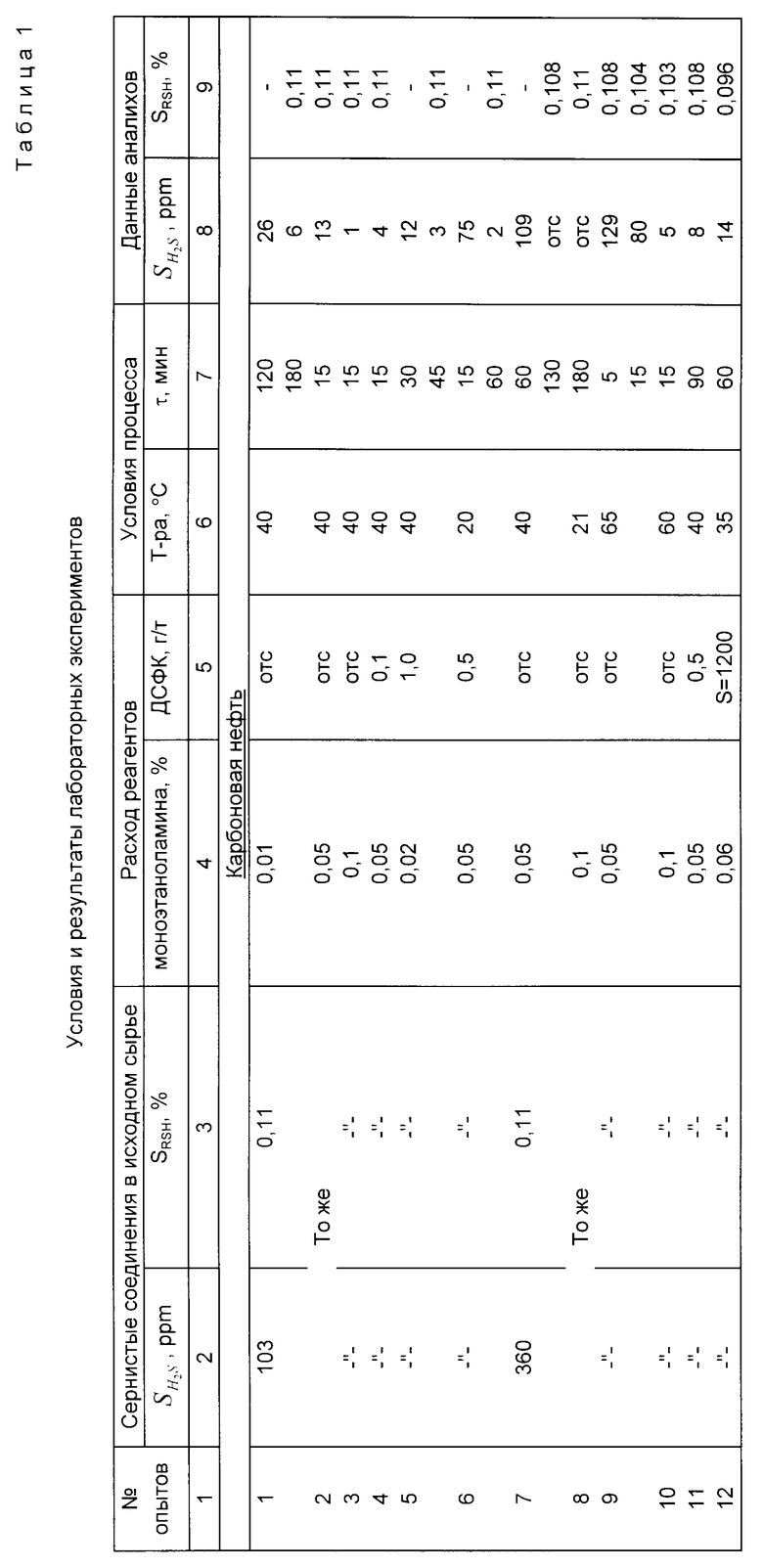

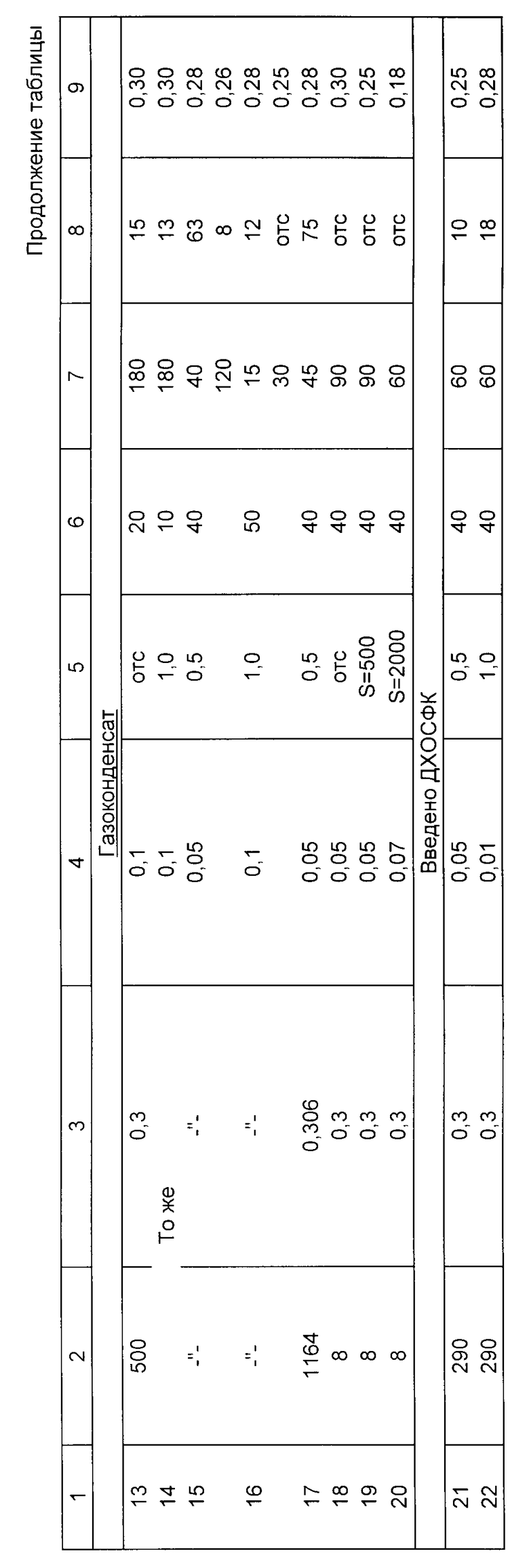

Предлагаемый способ очистки нефти и газоконденсата от сероводорода и меркаптанов может быть реализован непосредственно на промыслах. Примеры и результаты проверки предлагаемого способа в лабораторных условиях приведены ниже.

Примеры 1 - 6. В стеклянную круглодонную колбу объемом 100 мл наливают расчетную навеску моноэтаноламина или раствора ДСФК в моноэтаноламине и наливают расчетное количество (40 - 70 мл) охлажденной до 0oC нестабилизированной нефти или газоконденсата. Колбу плотно закрывают резиновой пробкой и при перемешивании встряхиванием нагревают до температуры выдержки (10 - 65oC) и дают выдержку при периодическом перемешивании. Через определенный интервал времени берут пробы нефти или газоконденсата на анализ. Перед отбором проб содержимое колбы охлаждают до 5 - 10oC.

Содержание сероводородной и общей меркаптановой серы (SRSH) определяют потенциометрическим титрованием по ГОСТ 22980-90. Содержание меркаптанов C1-C3 определяют хроматографически.

Объем воздуха рассчитывают по разности объемов колбы (100 мл) и сырья с добавками. Объем воздуха во всех опытах был в пределах 0,1 - 0,15 нм3 на 1 моль сероводорода. Давление в колбе создавалось за счет испарения легколетучих компонентов при нагревании холодного сырья.

Режимы проведения и результаты лабораторных опытов приведены в таблице.

Примеры 7 - 11, 13 - 18 и 21 - 22. Опыты проводят как в примерах 1 - 6, но колбу заполняют кислородом. Этот прием позволяет повысить количество растворенного кислорода в жидкой фазе при одном и том же давлении примерно в 5 раз, т. е. при избыточном давлении 0,01 МПа происходит имитация процесса, проводимого под давлением воздуха 0,5 МПа. В опытах 21-22 в качестве катализатора используют ДХОСФК.

Примеры 12, 19, 20. Опыты проводят как в примерах 7-11 и 13-18, но в исходное сырье дополнительно вводят навеску тонкоизмельченной элементной серы.

В лабораторных экспериментах использовали моноэтаноламин технический по ТУ. 6-02-915-84, сорт 1 с содержанием моноэтаноламина не менее 98%, диэтаноламина до 1% и воды до 1%. Применяли катализаторы, соответствующие техническим условиям: ДСФК ТУ 6-14-36-75 и ДХОСФК ТУ 6-14-06-107-89.

Задачей дезодорирующей очистки нефти и газоконденсата является снижение содержания сероводорода до 20 ppm и меркаптанов C1-C2 также до 20 ppm в расчете на серу, т.е. до установленных в отрасли норм (на меркаптаны C3 в России норма пока не установлены). При содержании в сырье 20 ppm запах сероводорода и меркаптанов в атмосфере рабочей зоны не превышает ПДК. В опытах таблицы показана возможность достижения указанных норм при минимальном расходе моноэтаноламина, одновременно показана невозможность достижения этих норм при пониженном расходе моноэтаноламина, температуре и времени. Минимально необходимое количество моноэтаноламина зависит от содержания в сырье сероводорода: при содержании в сырье 500 ppm сероводородной серы необходимо вводить 0,1% моноэтаноламина (опыт 13), а при содержании ниже 100 ppm  достаточно введение 0,01% моноэтаноламина; в опыте 1 при 40oC за 180 мин содержание сероводородной серы упало до 6 ppm, степень очистки составила

достаточно введение 0,01% моноэтаноламина; в опыте 1 при 40oC за 180 мин содержание сероводородной серы упало до 6 ppm, степень очистки составила

Как видно из таблицы, дезодорация от сероводорода карбоновой нефти достигается при введении 0,05-0,1% моноэтаноламина и температуре 40oC и выше за ≈ 15 мин, при введении 0,01-0,02% моноэтаноламина требуется время 30-180 мин. В газоконденсате окисление H2S идет медленнее. При содержании 0,05% моноэтаноламина и 0,5 г/т ДСФК для дезодорации при 40oC требуется около 2 ч (опыт 15), при отсутствии ДСКФ ≈ 3 ч (опыт 13).

Дезодорация может быть проведена и при 10-20oC, но в этих случаях требуются повышенные расходы реагентов и длительное (≈ 3 ч) время (опыты 8, 13, 14).

В опытах, приведенных в таблице, исходная карбоновая нефть содержала 13 ppm меркаптанов C1-C2, что ниже нормы, и 97 ppm меркаптанов C3, в том числе 87 ppm изопропилмеркаптана. В опыте 10 при 60oC после очистки содержание меркаптанов C1-C2 составило менее 2 pmm (следы), а меркаптаны C3 снизилось до 40 ppm. В опыте 9 при введении 0,05% моноэтаноламина за 15 мин норма по сероводороду не достигнута из-за недостаточного количества моноэтаноламина и времени окисления, что подтверждается опытами 3, 8 и 10, в которых норма достигнута.

При содержании в сырье менее 110 ppm H2S в процессе окисления сероводорода при 40oC содержание меркаптанов не изменялось (опыты 1-6, 18) из-за низкой концентрации H2S и низкой температуры.

При дезодорации сырья с высоким содержанием сероводорода был получен положительный эффект - одновременно с окислением сероводорода наблюдалось снижение концентрации меркаптанов, в первую очередь легких меркаптанов С1-С2, которые в опытах 9 и 10 в очищенном сырье практически отсутствовали, в опытах 15 и 16 отсутствовали меркаптаны C1-C2 и в газоконденсате.

Меркаптаны при низкой температуре не окисляются, окисление меркаптанов не происходит также при отсутствии сероводорода.

Заметное снижение содержания меркаптанов наблюдается при введении элементной серы (опыты 12, 19, 20), а также при повышенных температурах (опыты 9, 10, 16).

Эффективная очистка от сероводорода может быть достигнута как за счет увеличения расходов моноэтаноламина или ДСФК, так и за счет удлинения времени реакции, т. е. при дезодорации нефти или газоконденсата на промыслах оптимальные режимы процесса следует выбирать с учетом цен и расходов реагентов, объема производства и условий дезодорации (t, τ ) в пределах, указанных в изобретении. Замена ДСФК не более дорогостоящий ДХОСФК заметного эффекта не дает.

По сравнению с известным способом предлагаемый способ имеет следующие преимущества.

1. Предлагаемый способ позволяет упростить технологию очистки нефти и газоконденсатов от сероводорода и легких меркаптанов, так как отсутствует стадия регенерации водно-этаноламинного раствора.

2. Предлагаемый способ может быть применен для очистки тяжелых карбоновых нефтей, образующих с щелочными растворами трудноразделяющиеся эмульсии.

Способ может быть использован в газонефтедобывающей и нефтеперерабатывающей промышленности. Содержащиеся в нефти и газоконденсате сероводород и меркаптаны С1-С3 окисляют кислородом воздуха до элементной серы и дисульфидов в присутствии неразбавленного моноэтаноламина или раствора фталоцианинового катализатора в моноэтаноламине. Моноэтаноламин вводят в сырье при перемешивании в количестве 0,01-0,1 мас.%, воздух 0,01-0,15 нм3 на 1 моль серы сероводорода и меркаптанов С1-С3, дисульфофталоцианин или дихлордиоксидисульфофталоцианин кобальта - из расчета 0,05-1,0 г на 1 т сырья. Окисление проводят при 10-65oC в течение 15-180 мин под давлением 0,2-1,5 МПа. Для ускорения реакции демеркаптанизации дополнительно вводят элементную серу в количестве 0,05-0,2 мас. % к сырью. Способ позволяет расширить его область применения и снизить расход реагентов. 2 з. п.ф-лы, 1 табл.

| US, P, 4412913, C 10 G 29/02, 1983. |

Авторы

Даты

1998-07-10—Публикация

1995-12-14—Подача