Изобретение относится к способам окислительной очистки нефти и газоконденсата от сероводорода и меркаптанов и может быть использовано в газонефтедобывающей промышленности для дезодорации нефти и газоконденсата.

В нефтях и газоконденсатах может присутствовать до 0,05% (500 ppm) сероводорода и до 0,5% меркаптанов. Присутствие сероводорода и легких, низкокипящих меркаптанов C1-C3, создает дурной запах нефти и газоконденсата. При нарушении герметичности хранилищ сероводород и низкокопящие меркаптаны могут попасть в атмосферу. Предельно допустимая концентрация в жилой зоне составляет: для сероводорода 8 • 10-3 мг/м3, метилмеркаптана 9 • 10-6 мг/м3 и этилмеркаптана 3 • 10-5 мг/м3.

В нефтедобывающей промышленности удаление сероводорода из нефти производится на стадиях сепарации и стабилизации, где сероводород, а также метилмеркаптан, при повышенной температуре испаряются вместе с попутными газами C1-C4 (Химия нефти и газа. Под ред. д.т.н. Проскурякова В.А. - Л.: Химия, 1981, с. 358).

Попутный газ очищают от сероводорода на газоперерабатывающих заводах (ГПЗ) или сжигают на факеле, что приводит к загрязнению окружающей среды диоксидом серы. При небольших объемах попутного газа создание ГПЗ и транспортировка газа не экономично, требует больших капиталовложений, не исключается возможность утечки газа и загрязнение воздуха сероводородом.

Для очистки газов от сероводорода широко применяют поглотительные растворы, содержащие этаноламины. При низких температурах сероводород поглощается раствором моноэтаноламина (диэтаноламина), а при нагревании происходит десорбция сероводорода, который затем окисляют до элементной серы на установках Клауса.

В патенте США N 3205164 (1965 г.) предложено абсорбировать сероводород из газов водным раствором этаноламина в присутствии фталоцианина с вводом воздуха в абсорбционную зону. Применяют 15%-ный водный раствор диэтаноламина. Недостатком способа является то, что очищенный газ разбавляется воздухом и образуется большое количество отработанных водных растворов.

Во французский патентах /N 1492797. - опубл. в РЖХ, 1968, 17Л41П и N 1557618. - опубл. в РЖХ, 1970, 4Л61П/ описывается процесс окисления сероводорода в элементную серу в среде многоатомного спирта, содержащего небольшое количество органического основания.

Для удаления из нефтепродуктов сероводорода, легких меркаптанов и кислых соединений проводят защелачивание. При промывке нефтепродуктов водным раствором гидроксида натрия или соды нефтяные кислоты, фенолы, сероводород и легкие меркаптаны образуют водорастворимые соли и уходят с промывной водой.

За рубежом очистку нефтепродуктов от сероводорода и меркаптанов проводят на установках "Мерокс" /Ситтиг М. Процессы окисления углеводородного сырья. - М.: Химия, 1970. - 300 с./.

На этих установках после стадии защелачивания меркаптаны из бензина экстрагируют раствором катализатора в 5 - 20%-ном NaOH, и меркаптиды в экстракте окисляют кислородом воздуха. В случае очистки керосиновой или дизельной фракций меркаптаны окисляют кислородом воздуха в присутствии воднощелочных растворов фтолоцианиновых катализаторов с последующим отделением раствора катализатора от очищенного сырья.

Основным недостатком этих способов является то, что они не могут быть применены для очистки тяжелых нефтей из-за образования стойких эмульсий нефти с щелочными растворами.

По технической сущности и достигаемому результату наиболее близким к предлагаемому изобретению является способ дезодорирующей сероочистки кислых жидких углеводородных потоков с использованием алканоламинов по пат. США N 4412913, кл. C 10 G 29/03, 1983 г. (Изобр. в СССР и за рубеж., вып. 60, N 7, 1984. - с. 51; РЖХ 14П335П).

По этому патенту жидкий углеводородный поток, предварительно насыщенный воздухом с небольшим избытком кислорода в режиме противотока контактируют с водным раствором алканоламина. Если углеводород не содержит COS и CS2, то можно использовать моноэтаноламин, однако предпочтительнее использовать диэтаноламин. В процессе очистки часть меркаптанов окисляется до соответствующих дисульфидов, а часть образует с алканоламином меркаптиды, растворимые в водной среде. Водный раствор алканоламина выводится из контактора и затем регенерируется. Очистку углеводорода проводят при 15,5 - 65,5oC, давлении 0,14 - 2,1 МПа при соотношении углеводород: алканоламин = 1 : 10 (предпочтительно 5). Концентрация алканоламина в водном растворе составляет 5 - 70%. Для ускорения процесса окисления используют катализаторы - соли металлов VIII группы (предпочтительно фталоцианин кобальта) в количестве 0,01 - 0,1 г на 100 мл раствора алканоламина в расчете на металл.

Недостатком известного способа является сложность процесса из-за необходимости регенерации большого объема раствора алканоламина и большие расходы дорогостоящих алканоламина и катализатора-фталоцианина кобальта. На одну тонну углеводорода расходуется около 200 кг водного раствора алканоламина, содержащего 0,02 - 0,2 кг катализатора. Кроме того, этот способ не может быть применен для очистки нефтей и газоконденсатов от сероводорода и меркаптанов в случаях образования трудноразделяющихся эмульсий сырья с алканоламинными растворами.

Задачей настоящего изобретения является упрощение технологии дезодорирующей очистки углеводородного сырь от сероводорода и меркаптанов, снижение расхода реагентов и расширение области применения способа на очистку нефтей и газоконденсаторов, образующих с щелочными и этаноламинными растворами стойкие эмульсии.

Согласно изобретению поставленная задача достигается путем одновременного окисления содержащихся в нефти или газоконденсате сероводорода кислородом воздуха и меркаптанов элементной серой в присутствии моноэтаноламина. Сероводород при этом окисляется до элементной серы, а меркаптаны до дисульфидов. В первую очередь окисляются более реакционноспособные легкие меркаптаны C1 и C2. Для этого в нефть или газоконденсат при перемешивании вводят 0,1 - 20%-ный раствор серы в 20 - 99%-ном водном растворе моноэтаноламина в количестве 0,02 - 25% масс. и воздух в количестве 0,08 - 0,15 нм3 на один моль сероводородной и на два моля меркаптановой серы и смесь выдерживают при температуре 10 - 65oC и давлении 0,2 - 3,5 МПа в течение не менее 5 мин.

Для ускорения реакции окисления сероводорода в раствор серы в моноэтаноламине дополнительно вводят водорастворимый фталоцианиновый катализатор, например, дисульфофталоцианин кобальта (ДСФК) из расчета 0,1 - 2,0 г на одну тонну нефти или газоконденсата.

Отличительным признаком предлагаемого способа является применение 0,1 - 20%-ных растворов серы в 20 - 99%-ном водном растворе моноэтаноламина в количестве 0,2 - 25% к сырью.

Указанный отличительный признак предлагаемого технического решения определяет его новизну и изобретательский уровень в сравнении с известным уровнем техники, так как применение растворов серы в моноэтаноламине для очистки нефти и газоконденсата от сероводорода и меркаптанов в литературе не описано, позволяет повысить эффективность технологического процесса.

Предлагаемый способ может быть использован для очистки нефтей и газоконденсатов, образующих с щелочными и этаноламинными растворами стойкие эмульсии.

Предлагаемый способ может быть использован в трех вариантах.

Вариант 1. Применяется для дезодорирующей сероочистки нефтей и газоконденсатов, образующих с щелочными и алканоламинными растворами стойкие, трудноразделяющиеся эмульсии. В этом варианте раствор серы в водном растворе моноэтаноламина, так называемый каталитический комплекс КТК, вводят в нефть или газоконденсат в количестве 0,02 - 0,2% и отделение его от нефти и газоконденсата не производят.

Вариант 2. Отличается от варианта 1 тем, что часть дезодорированной нефти или газоконденсата возвращают в процесс, т.е. исходное сырье предварительно смешивают с частью очищенного сырья в соотношении 1:(0,2 - 1,5), после эту смесь подвергают дезодорирующей сероочистке.

Вариант 3. Применяется при дезодорирующей сероочистке нефтей и газоконденсатов, не образующих стойких эмульсий с моноэтаноламинными растворами. Отличается от вариантов 1 и 2 тем, что процесс проводят с рециркуляцией КТК. Рабочий КТК вводят в нефть или газоконденсат в большом количестве, например, 5 - 25%. После проведения процесса окисления сероводорода и меркаптанов отработанный КТК отделяют от очищенного сырья, укрепляют раствором серы в товарном (продажном) 90 - 99%-ном моноэтаноламине (свежий КТК), получают рабочий КТК, который используют в технологическом процессе.

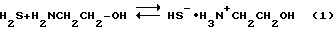

В описанном процессе идут следующие основные реакции:

HSH3NCH2CH2OH + 1/2 O2 ---> S + H2O + H2NCH2CH2OH

В процессе моноэтаноламин регенерируется, что позволяет применять его в количестве ниже одного моля на один моль H2S.

Образующаяся по реакции 2 и вводимая с КТК элементная сера вступает в реакцию с меркаптанами, в первую очередь, с легкими меркаптанами C1-C2, с образованием дисульфидов по реакции:

2RSH + S ---> RSSR + H2S

Реакция 3 катализируется аминами, т.е. моноэтаноламин катализирует эту реакцию, образующийся сероводород окисляется по реакциям 1 и 2 до элементной серы.

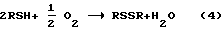

Введение в процесс, кроме моноэтаноламина и воздуха, элементной серы ускоряет процесс демеркаптанизации. Демеркаптанизация частично также идет по медленной реакции прямого окисления меркаптанов кислородом воздуха в присутствии моноэтаноламина по реакции:

Реакции 2 и 4 катализируются металлофталоцианиновыми катализаторами, например, дисульфофталоцианином кобальта (ДСФК), поэтому введение фталоцианиновых катализаторов ускоряет процесс окисления сероводорода, но на окисление меркаптанов почти не влияет, что указывает на малозначимость реакции 4.

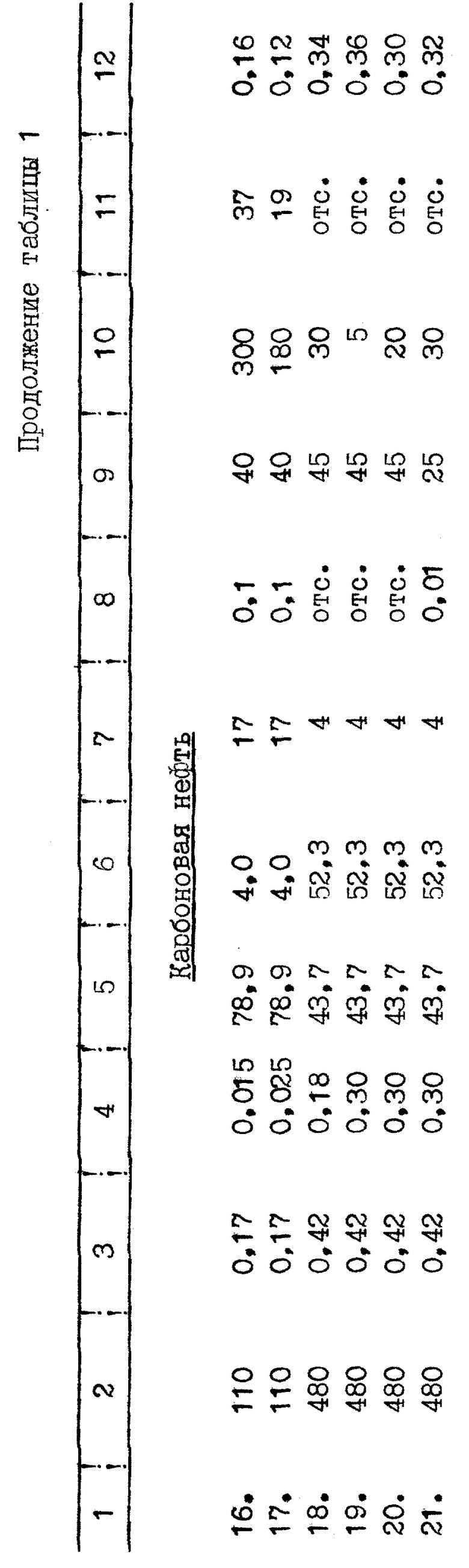

Необходимые количества серы и моноэтаноламина зависят от содержания сероводорода и легких меркаптанов C1-C3 в исходном сырье. Чем больше в сырье содержание H2S, тем больше по реакции 2 образуется сера и тем меньше необходимо вводить элементную серу. Чем больше в сырье сероводорода, тем больше требуется мноэтаноламина для проведения реакции 1 и 2. Поэтому при низких концентрациях сероводорода в сырье применяют для демеркаптанизации КТК с высокой концентрацией серы, а при высокой концентрации H2S - КТК с низкой концентрацией серы (см. табл. 1).

Полное окисление сероводорода и легких меркаптанов C1-C3 при 50oC при стехиометрических количествах моноэтаноламина и серы по реакциям 1 - 3 достигается за 20 - 30 мин (см. табл. 1, 2). Расходы реагентов могут быть снижены за счет увеличения времени реакции окисления до 180 мин (опыты 7 и 17 табл. 1).

Рециркуляция КТК при реализации предлагаемого способа по варианту 3 позволяет сократить время процесса окисления до 5 мин, так как в этом случае резко в 50 - 200 раз возрастает соотношение углеводородного сырья и КТК в реакционной зоне (см. табл. 3).

Для проведения реакций 1 и 2 с высокой скоростью оптимальным является концентрация моноэтаноламина в воде 50 - 60%. Сера при нагревании хорошо растворяется только в концентрированном моноэтаноламине. Со снижением концентрации моноэтаноламина растворимость серы быстро снижается; при концентрациях ниже 80% сера плохо растворяется. Однако растворы серы в разбавленном (20 - 50%) моноэтаноламине можно приготовить путем разбавления водой растворов серы в 90 - 99%-ном товарном моноэтаноламине. На практике нет необходимости приготовления водных растворов, так как нефть и газоконденсат обычно содержат до 0,02% растворенной и до 0,5% эмульгированной воды. За счет этой воды вводимые в сырье растворы серы могут разбавиться до концентрации моноэтаноламина 20 - 50%.

При растворении серы в концентрированном моноэтаноламине образуются ионные комплексы:

RNH2 + - S-, RNH3 + и RNH - S-

Химически связанная сера более активно реагирует с меркаптанами, чем элементная сера S8, просто растворенная в нефти или газоконденсате. При разбавлении растворов водой эти ионные комплексы сохраняются до содержания воды до 80%.

Положительным является то, что химически связанная сера из КТК не экстрагируется углеводородами, что позволяет раствор серы в водном растворе моноэтаноламина после проведения реакций окисления H2S и RSH отделить от нефти и газоконденсата и возвращать в техпроцесс.

Однако при работе по варианту 3 предлагаемого изобретения с рециркуляцией КТК происходит постепенное обводнение КТК реакционной водой. Имеют место также потери мноэтаноламина и серы из-за растворения в углеводородном сырье и механического уноса. Для поддержания постоянных концентраций моноэтаноламина и серы в рабочем КТК необходимо часть обводненного отработанного КТК выводить из цикла рециркуляции, а потери серы и моноэтаноламина с выводимым раствором и потери за счет растворения и уноса компенсировать добавлением свежего раствора серы в товарном моноэтаноламине.

Дезодорирующая очистка нефтей и газоконденсатов требуется, когда содержание H2S или меркаптанов C1-C2 превышает 20 ppm. Для связывания 20 ppm H2S по реакции 1 требуется 38 ppm моноэтаноламина или 190 ppm его 20%-ного водного раствора. Часть моноэтаноламина связывается с нафтеновыми кислотами, содержащимися в исходных нефти или газоконденсате. Отсюда минимальный расход моноэтаноламинного раствора составляет 200 ppm или 0,02%. Максимальный расход КТК (рабочего) 25% к сырью при работе с рециркуляцией КТК обеспечивает полную очистку сырья за 5 мин даже при максимально возможных концентрациях H2S и RSH (см. табл. 3, опыт N 28 - 30).

Для нейтрализации 20 ppm серы легких меркаптанов C1-C2 по реакции 3 требуется всего 10 ppm элементной серы, но большая часть серы расходуется на нейтрализацию меркаптанов C3 и более тяжелых меркаптанов, часть на реакции образования полисульфидов, поэтому берем пятикратный избыток, т.е. 50 ppm серы. При работе по варианту 3 и соотношении сырье : рабочий КТК 20 : 1 (50000 ppm КТК) концентрация серы в КТК составляет 50/50000 • 100 = 0,1%.

При работе по варианту 1 и очень большом содержании 0,1% (1000 ppm) легких меркаптанов C1-C2 и отсутствии сероводорода расход серы по реакции 3 составляет 500 ppm. При расходе КТК 2000 ppm концентрация серы в нем должна составлять 500/2000 • 100 = 25%.

Поскольку сера в процессе регенерируется по реакциям 1, 2, в таком большом расходе серы нет необходимости, поэтому концентрация серы в КТК ограничена 20%.

Пример расчета расхода моноэтаноламина и серы

Сырье содержит 320 ppm  и 640 ppm SRSH. Окисление H2S и RSH проводят рабочим КТК с содержанием 50% воды. При окислении H2S и RSH по реакциям 2 и 3 выделяется 320 ppm H2O. Товарный (продажный) моноэтаноламин содержит 95% основного вещества и 5% воды. Рассчитаем необходимое его количество (X) для укрепления отработанного КТК до состояния рабочего КТК без учета потерь отработанного КТК:

и 640 ppm SRSH. Окисление H2S и RSH проводят рабочим КТК с содержанием 50% воды. При окислении H2S и RSH по реакциям 2 и 3 выделяется 320 ppm H2O. Товарный (продажный) моноэтаноламин содержит 95% основного вещества и 5% воды. Рассчитаем необходимое его количество (X) для укрепления отработанного КТК до состояния рабочего КТК без учета потерь отработанного КТК:

X = 355,6 ppm

Следовательно с каждым циклом рециркуляции количество рабочего КТК будет расти на 320 - + 355,6 = 675,6 ppm. Этот прирост может компенсироваться потерями за счет растворения и уноса отработанного КТК или его необходимо выводить из процесса регенерации. На практике сумма потерь всегда бывает больше, чем прирост, соответственно отсутствуют отходы (стоки) моноэтаноламинных растворов серы.

Необходимое количество серы в свежем моноэтанольном растворе можно определить только опытным путем. По реакции 2 за каждый цикл рециркуляции должно образоваться 320 ppm серы. При концентрации в отработанном КТК, например, 1% серы с 675,6 ppm этого раствора будет выводиться только 6,76 ppm серы, т.е. концентрация серы в рабочем КТК должна расти. Но часть серы будет растворяться и уходить с очищенным сырьем, и эти потери серы будут расти с ростом ее концентрации в отработанном КТК до установления баланса между приходом и расходом серы. Если же потери серы за счет ее растворения в очищенном сырье будут больше, чем приход за счет окисления H2S, то разницу необходимо компенсировать путем введения серы со свежим моноэтанольным раствором.

Пример расчета расхода и давления воздуха.

По реакции 2 для окисления одного моля сероводорода требуется 16 г кислорода или 16 : 0,23 = 70 г воздуха. Не менее 30% кислорода воздуха не участвует в реакции окисления, уходит с отработанным воздухом. Необходимый расход воздуха для окисления 32 г  составляет 70 : 0,7 = 100 г или 100 : 1,29 = 0,077 нм3. Часть кислорода воздуха расходуется на побочные реакции, фактически необходимый расход воздуха составляет не менее 0,08 нм3 на один моль H2S. В повышении расхода воздуха более 0,15 нм3 на моль H2S нет необходимости.

составляет 70 : 0,7 = 100 г или 100 : 1,29 = 0,077 нм3. Часть кислорода воздуха расходуется на побочные реакции, фактически необходимый расход воздуха составляет не менее 0,08 нм3 на один моль H2S. В повышении расхода воздуха более 0,15 нм3 на моль H2S нет необходимости.

Для окисления минимальных количеств H2S и RSH (по 20 ppm) требуется около 0,08 нм3 воздуха, для растворения такого количества воздуха необходимо около 0,1 МПа давления. Для гарантии безопасности - исключения возможности образования паровоздушных смесей - поддерживают давление выше, чем необходимое, т.е. 0,2 МПа.

При содержании в исходном сырье больших количеств H2S и RSH, например, 15 молей H2S и 30 молей легких меркаптанов, минимально необходимый расход воздуха составляет 0,08 • (15 + 30/20) = 2,4 нм3, а максимальный расход 0,15 • (15 + 30/2) = 4,5 нм 3.

Берем средний расход 3,5 нм3. Для растворения 3,5 нм3 воздуха в сырье необходимо давление 3,0 - 3,5 МПа в зависимости от качественного состава углеводородного сырья.

Реакция окисления идет и при неполном растворении всего необходимого количества воздуха в жидкой фазе, если обеспечивает эффективное объемное перемешивание. В этом случае израсходованное количество растворенного кислорода в жидкой фазе компенсируется за счет перехода (растворения) кислорода газовой фазы в жидкости.

Положительный эффект дает предварительное смешение исходного сырья с очищенным сырьем, т. е. возврат части очищенного сырья в процесс. Этот прием позволяет вести процесс при пониженном давлении, так как для растворения одного и того же количества воздуха в увеличенном объеме жидкости (сырья) требуется меньше давления. Кроме того, при работе по варианту 2 настоящего изобретения с очищенным сырьем в процесс возвращаются части моноэтаноламина и серы, что позволяет снизить расходы этих реагентов.

Со снижением температуры скорость реакции замедляется. При температурах ниже 10oC для окисления сероводорода требуется более 5 часов, что на практике осуществить нереально. Меркаптаны при низких температурах не окисляются. В повышении температуры выше 50oC нет необходимости, при этом для дезодорации достаточно 15 мин выдержки. Повышение температуры до 60 - 65oC не ускоряет реакцию окисления сероводорода, однако если нефть нагревают до 60 - 65oC с другой целью, например, для улучшения сепарации от воды, то процесс окисления может быть проведен и при температурах 60 - 65oC. Выдержка смеси нефти или газоконденсата с растворенным и эмульгированным воздухом до 3-х часов необходима в случае проведения процесса при температурах 10 - 20oC.

Дополнительное введение фталоцианинов в КТК, например ДСФК, ускоряет реакцию окисления сероводорода и меркаптанов. При введении менее 0,1 г катализатора на тонну сырья каталитический эффект незаметен. В введении более 2,0 г катализатора на одну тонну сырья нет необходимости, так как и при расходе ДСФК менее 2 г достигается достаточно высокая скорость реакции окисления.

Предлагаемый способ очистки нефти и газоконденсата может быть реализован непосредственно на промыслах, способ не требует больших капвложений.

Предлагаемый способ очистки апробирован в лабораторных условиях. Ниже приведены примеры и результат проведенных экспериментов.

Примеры 1 - 4

Приготовление КТК

Расчетное количество тонкоизмельченной серы при 65 ± 5oC растворяют в 96%-ном моноэтаноламине. В раствор добавляют расчетное количество воды, а в некоторых опытах в эту смесь добавляют расчетное количество фталоцианинового катализатора ДСФК, получают КТК. КТК хранят в темном месте при 0 - 10oC.

Проведение опытов

В стеклянную круглодонную колбу объемом 100 мл берут расчетную навеску КТК и наливают расчетное количество (40 - 60 мл) охлажденной до 0oC смеси газоконденсатов. Колбу плотно закрывают резиновой пробкой, нагревают до температуры выдержки 50oC и дают выдержку при периодическом перемешивании встряхиванием. Через определенный интервал времени берут пробы газоконденсата на анализ. Перед отбором проб содержимое колбы охлаждают до 5 - 10oC.

Содержание сероводородной  и меркаптановой серы (SRSH) определяют потенциометрическим титрованием по ГОСТ 22985-90. Объем воздуха рассчитывают по разности объемов колбы (100 мл) и сырья с добавками. Объем воздуха во всех опытах был в пределах 0,1 - 0,15 нм3 на один моль H2S. Давление в колбе создавалось за счет испарения легколетучих компонентов при нагревании холодного сырья.

и меркаптановой серы (SRSH) определяют потенциометрическим титрованием по ГОСТ 22985-90. Объем воздуха рассчитывают по разности объемов колбы (100 мл) и сырья с добавками. Объем воздуха во всех опытах был в пределах 0,1 - 0,15 нм3 на один моль H2S. Давление в колбе создавалось за счет испарения легколетучих компонентов при нагревании холодного сырья.

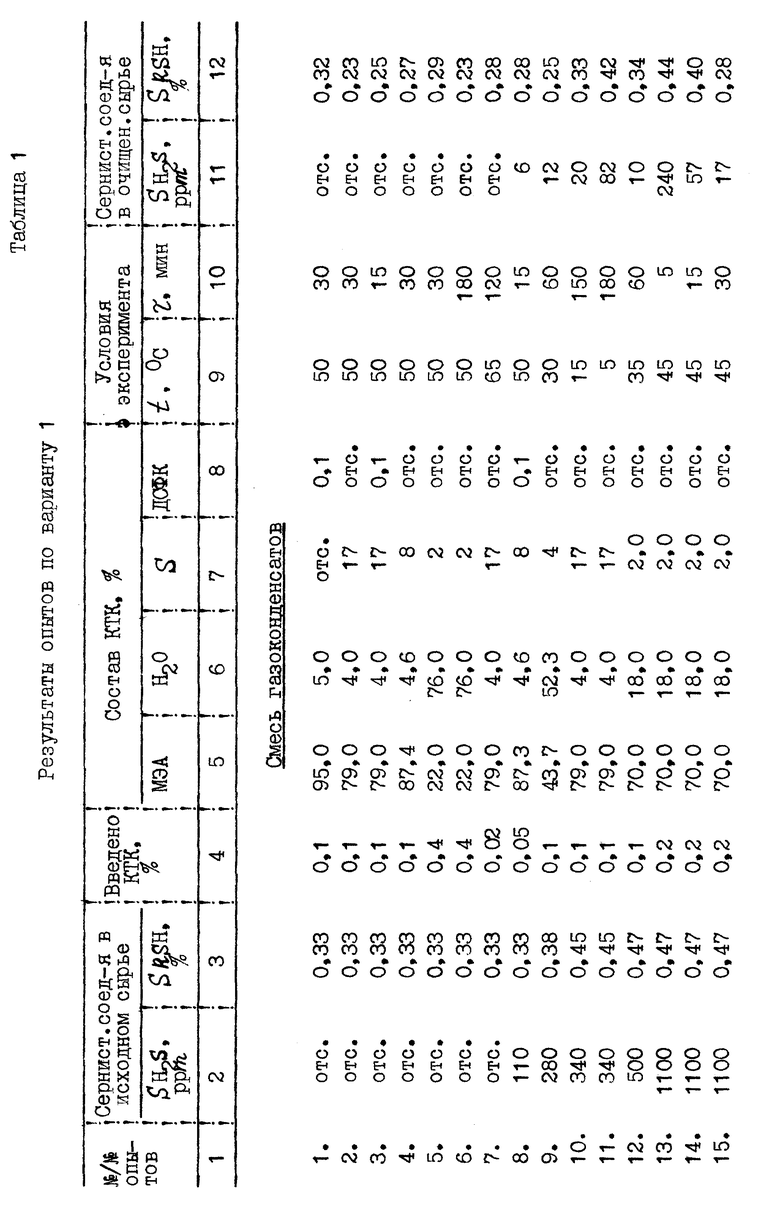

Режимы проведения и результаты лабораторных опытов приведены в таблице 1.

Примеры 5 - 21

Берут пробы нефти или смеси газоконденсатов. Опыты проводят как в примерах 1 - 4, но исходное сырье берут 60 - 75 мл и колбу заполняют кислородом. Этот прием позволяет повысить количество растворенного кислорода в жидкой фазе при одном и том же давлении примерно в 5 раз, т.е. при избыточном далвении 0,01 МПа происходит имитация процесса, проводимого при давлении воздуха 0,5 МПа. Выдержку дают при 5 - 65oC.

Результаты опытов приведены в табл. 1.

Обсуждение опытов табл. 1

В опытах 1 - 15 исходная смесь Карачаганакского и Оренбургского газоконденсатов содержит 0,25% тяжелых меркаптанов C4 и более, 0,047% меркаптанов C3, остальное количество составляют легкие меркаптаны C1 и C2. При снижении общего содеоржания меркаптанов до 0,28% и ниже легкие меркаптаны в очищенном сырье хроматографически не обнаруживаются, при содержании 0,30% меркаптанов количество легких меркаптанов C1-C2 не превышает 20 ppm.

В опытах N 16 и 17 содержание меркаптанов C1-C3 в нефти составляет 0,05%, а в опытах N 18 - 21 тяжелые меркаптаны C4 и более составляют ≈ 0,32%, меркаптаны C3 ~ 0,04% и меркаптаны C1-C2 ~ 0,08%.

По степени подготовки нефть, сдаваемая потребителем, должна содержать не более 20 ppm H2S и 20 ppm серы меркаптанов C1-C2.

Предлагаемые в настоящем изобретении условия процесса позволяют снизить содержание H2S и легких меркаптанов ниже этих норм.

При отсутствии серы, даже в присутствии ДСФК, демеркаптанизация практически не идет (опыт N 1). Неудовлетворительно идет процесс дезодорации при низком количестве введенного в сырье КТК (опыт N 16) и низкой температуре (опыт N 11). Расход ДСФК в опытах N 1 и 3 составляет 1 г, в опыте N 8 0,5 г, в опыте N 16 0,15 г и в опыте N 21 0,3 г в расчете на одну тонну сырья.

Увеличение количеств вводимых моноэтаноламина, серы и ДСФК, а также повышение температуры и времени окисления дают положительный эффект - снижается содержание H2S и RSH в очищенном сырье.

Примеры 22 - 27

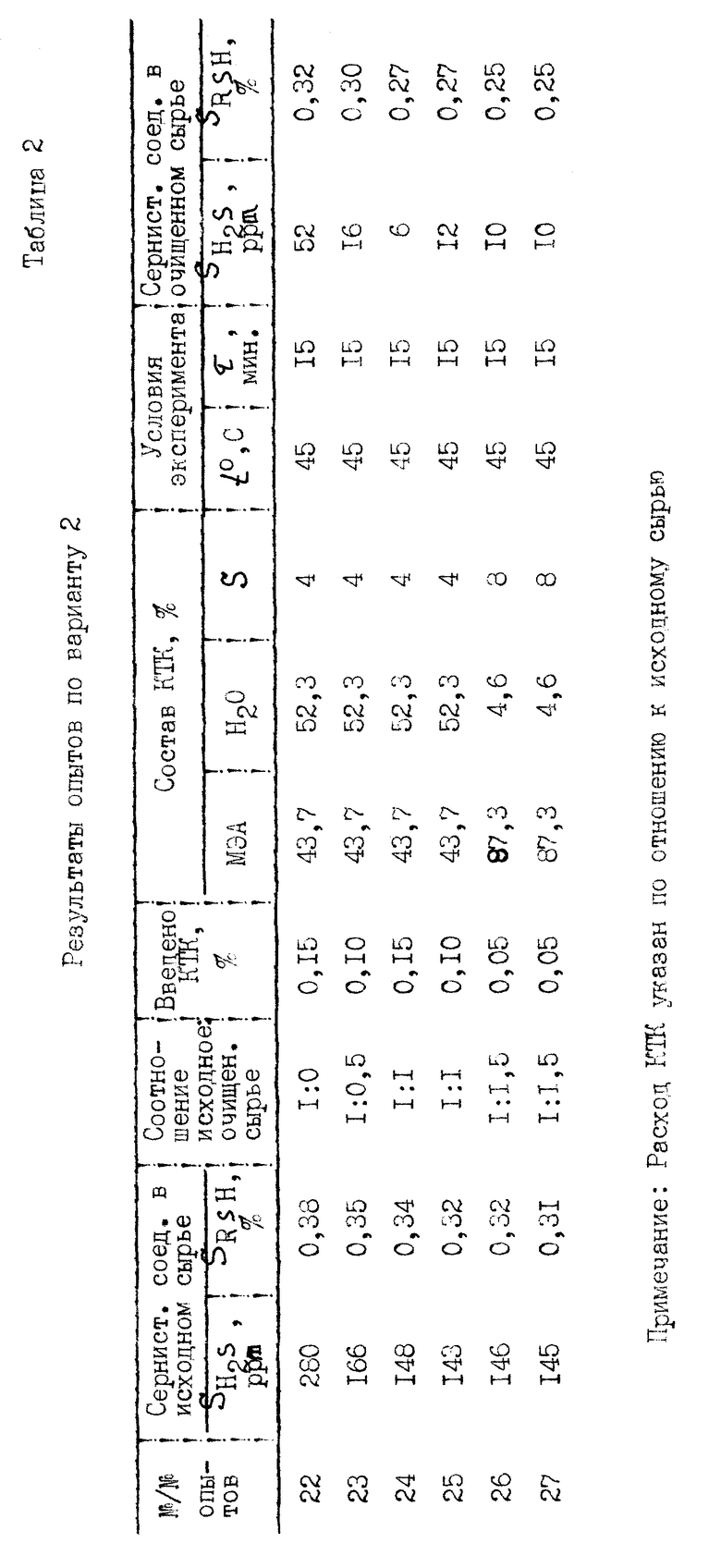

Исходное сырье - смесь газоконденсатов (90%) и нефти (10%) содержит 280 ppm  и 0,38% SRSH. В опыте N 22 окисляют это сырье. В опытах N 23 - 27 20 г исходного сырья смешивают с 10 - 30 г очищенного сырья от предыдущего опыта, после проводят окисление.

и 0,38% SRSH. В опыте N 22 окисляют это сырье. В опытах N 23 - 27 20 г исходного сырья смешивают с 10 - 30 г очищенного сырья от предыдущего опыта, после проводят окисление.

Опыты проводят как в примерах N 5 - 21, результаты приведены в табл. 2.

Положительный эффект дает частичный возврат очищенного сырья в процесс окисления (см. табл. 2). При этом даже при более низких расходах реагентов достигается более глубокая дезодорация сырья (опыты N 23 - 27), чем при работе без рециркуляции (возврата) очищенного сырья (опыт N 22), так как с очищенным сырьем в процесс приходит дополнительное количество моноэтаноламина и серы. Присутствие в исходном сырье 10% нефти позволяет получать стойкие эмульсии.

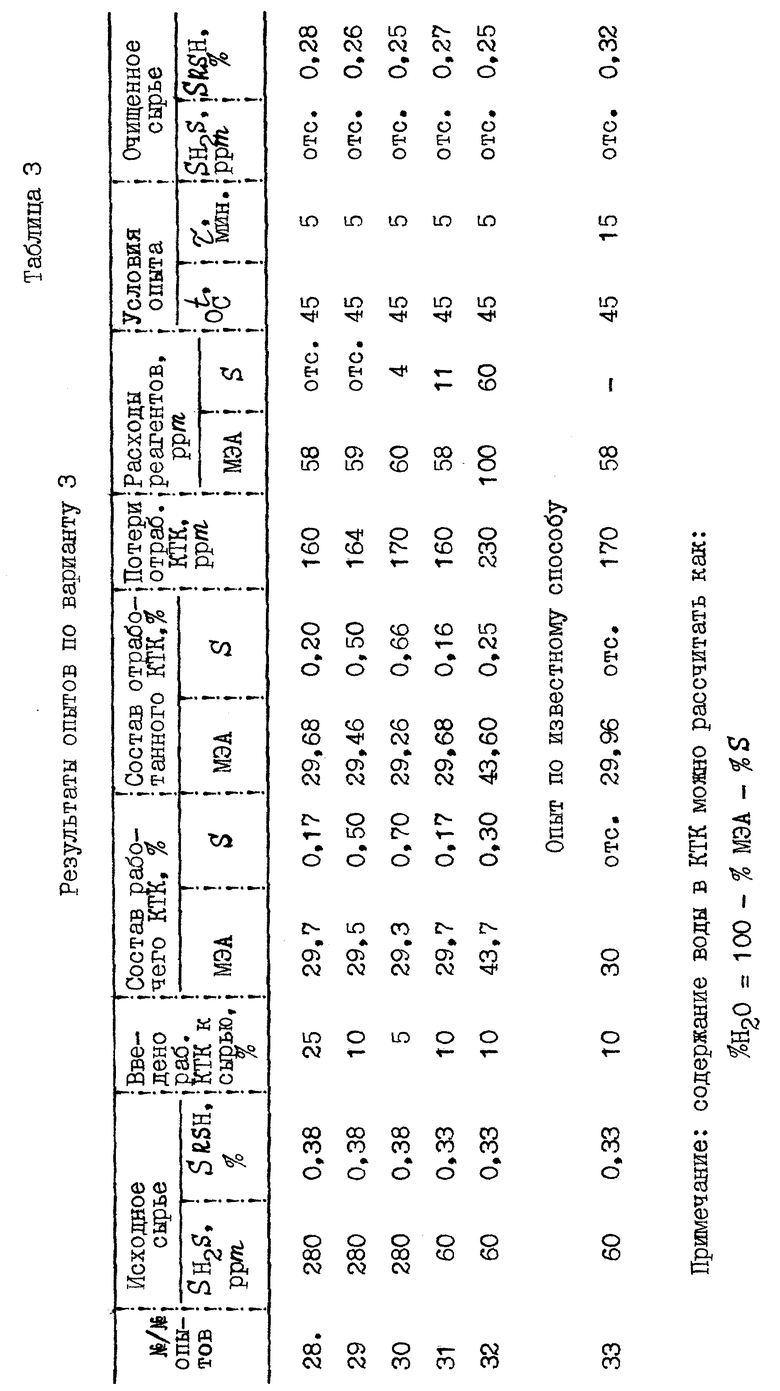

Примеры 28 - 32

Опыты проводят как в примерах 5 - 21 на смеси газоконденсатов (без примеси нефти), но после проведения процесса окисления отработанный КТК отделяют от очищенного сырья, укрепляют добавлением свежего КТК и полученный рабочий КТК используют в последующем опыте. Свежий КТК готовят растворением элементной серы в 96%-ном моноэтаноламине при 65oC.

Содержание серы в свежем КТК и количество свежего КТК, добавляемого в отработанный КТК, рассчитывают и берут таким образом, чтобы количество и содержание серы в рабочем КТК не изменялось.

В табл. 3 приведены усредненные данные трех последовательных опытов с одним и тем же расходом рабочего КТК.

Обсуждение опытов табл. 3

В случае реализации предлагаемого способа по варианту 3 и достижении полного отделения отработанного КТК от очищенного сырья расходы реагентов могут быть снижены примерно в 10 раз по сравнению с работой по варианту 1, в том числе расход моноэтаноламина до 60 г на одну тонну сырья.

Если в исходном сырье сероводорода много, а в рабочем растворе содержание серы невысокое (опыты N 28 и 29), то нет необходимости вводить серу со свежим раствором, так как унос серы с очищенным сырьем компенсируется с ее приходом в виде H2S.

Если исходное сырье содержит сероводорода мало (опыты N 31 и 32), то для укрепления отработанного КТК до концентрации рабочего КТК необходимо вводить серу со свежим КТК и тем больше, чем выше поддерживается концентрация серы в рабочем КТК.

Из-за большого количества КТК в этих опытах дезодорация достигается за 5 мин.

По сравнению с известным способом предлагаемый способ имеет следующие преимущества:

1. Способ может быть применен для очистки нефтей и газоконденсатов, образующих с этаноламинным и щелочным растворами трудноразделяющиеся эмульсии.

2. Отсутствуют сернисто-щелочные стоки и необходимость обезвреживания их.

3. Способ может работать без применения дорогостоящего и дефицитного фталоцианинового катализатора.

4. Способ более прост по технологичности, так как нет стадии регенерации этаноламинного раствора, очистки его от меркаптанов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И ЛЕГКИХ МЕРКАПТАНОВ | 1995 |

|

RU2114896C1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2120464C1 |

| СПОСОБ ХРАНЕНИЯ СЕРОВОДОРОД- И/ИЛИ МЕРКАПТАНСОДЕРЖАЩЕЙ НЕФТИ, НЕФТЕПРОДУКТОВ И ГАЗОКОНДЕНСАТА В РЕЗЕРВУАРЕ ПОД АТМОСФЕРОЙ ИНЕРТНОГО ГАЗА | 2000 |

|

RU2189340C2 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 1999 |

|

RU2160761C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА | 1996 |

|

RU2109033C1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ | 2002 |

|

RU2213764C1 |

| СПОСОБ ОЧИСТКИ ТЯЖЕЛОЙ НЕФТИ ОТ СЕРОВОДОРОДА | 2004 |

|

RU2272065C2 |

| СПОСОБ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ ПОГЛОТИТЕЛЬНЫМИ РАСТВОРАМИ | 2004 |

|

RU2269567C1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДОВ ОТ МЕРКАПТАНОВ, СЕРОВОДОРОДА, СЕРООКИСИ УГЛЕРОДА И СЕРОУГЛЕРОДА | 2002 |

|

RU2224006C1 |

| СПОСОБ ПОДГОТОВКИ НЕФТИ И ГАЗОКОНДЕНСАТА | 2013 |

|

RU2541523C2 |

Изобретение относится к способам окислительной очистки нефти и газоконденсата от сероводорода и меркаптанов и может быть использовано в газонефтедобывающей промышленности. Описывается способ дезодорирующей очистки нефти и газоконденсата от сероводорода и меркаптанов путем их окисления кислородом воздуха под давлением в присутствии водного раствора моноэтаноламина при температуре 10 - 65oС, отличающийся тем, что процесс проводят в присутствии элементной серы, взятой в виде ее 0,1 - 20%-ного раствора в 20 - 99%-ном водном растворе моноэтаноламина, этот раствор в количестве 0,02 - 25 мас.% на сырье и воздух в количестве 0,08 - 0,15 нм3 на 1 моль сероводородной и 2 моля меркаптановой серы вводят в нефть или газоконденсат при перемешивании и смесь выдерживают при давлении 0,2 - 3,5 МПа в течение не менее 5 мин. Технический результат - упрощение технологии дезодорирующей очистки углеводородного сырья от сероводорода и меркаптанов, снижение расхода реагентов и расширение области применения способа. 3 з.п.ф-лы, 3 табл.

| US 4412913 A, 01.11.83 | |||

| Заявка RU 94024118 A1, 20.04.96 | |||

| US 3152068 A, 06.10.64. |

Авторы

Даты

1999-11-10—Публикация

1997-01-16—Подача